分散式CO2-EOR项目数字化管理转型探索与实践

2021-08-23陈兴明

陈兴明

(中国石化华东石油局江苏华扬液碳有限责任公司,江苏泰州225411)

随着我国“2030年前碳排放达峰,2060年前碳中和”目标的提出,CCUS(碳捕集、利用和封存)作为一种有效应对气候变化的减排途径,受到更加广泛的关注[1-2]。此外,大量矿场实践表明,CO2是一种良好的油田助剂,可以大幅度提高原油采收率,将捕获的CO2用于油田驱油,即CO2-EOR(碳捕集、封存与提高采收率)技术可实现绿色可持续发展和油田效益开发双赢[3-13]。美国、加拿大等国家在CCUS 技术发展中处于领先地位,从捕集到驱油的全流程工艺配套技术都相对完善[14-15]。我国的CCUS技术相关研究起步较晚,近年来,随着CO2捕集、利用、封存和提高采收率技术的不断发展,CCUS技术也取得了显著成果和发展,在中国石化华东油气田、中国石油吉林油田、延长油田等地初步建成了CCUS 一体化示范基地[16-25]。

尽管目前CO2捕集技术已经相对成熟,CO2利用和封存技术取得重大突破,CO2-EOR 应用范围也逐渐扩大,但是在CCUS大规模推广应用过程中依然存在高风险和高成本的挑战[26-31],特别是目前分散式CO2-EOR 项目中CO2运输安全隐患大、驱油现场员工工作量大、井场治安难以把握,驱油成本居高不下,亟需寻求一种降本增效的方式改善CO2运输及压注现状,推动CCUS项目的大规模推广应用。

随着全球化进程的加快,多领域融合发展逐渐成为新趋势,能源、化工等工业领域通过引入数字化管理技术,在各个生产环节实现信息共享和智能管理,打造现代化工业发展新模式,推动工业技术进步[32-36]。针对分散式CO2-EOR 过程中存在的CO2运输安全风险大、驱油现场员工工作量大、井场难以管理等问题,中国石化华东石油局江苏华扬液碳有限责任公司(以下简称华东液碳公司)通过技术和管理创新,将先进的数字化管理技术应用于CO2运输和驱油现场,进而实现CO2安全运输、驱油现场无人值守和生产区域远程监控管理。CO2-EOR项目的数字化转型发展降低了CCUS项目的人工和运行成本,提高了项目的安全管控能力,具有广阔的应用前景。

1 CO2-EOR数字化转型的背景

苏北盆地号称地质家的考场,老一辈地质学家形象地比喻它像“一只盘子摔在地上,被踩了一脚,再踢了一下”,这种复杂性表现为“碎、小、低、薄、深”,如何低成本提高油田采收率,是摆在油田开发专家面前的一道难题。华东石油局从1984年开始进行CO2驱油的有效尝试,目前已建立16 个CO2驱/吐开发单元,累计注入CO2110×104t,增油近30×104t。实践表明,CO2驱油技术机理清晰、方案灵活、工艺成熟、成本可控、效果显著、效益良好,成为低油价下苏北老区稳产上产的有效手段之一[21-22]。

华东液碳公司在江苏地区建有4 处CO2捕集和生产基地、1支CO2驱油技术服务队伍及CO2槽车、槽船运输队伍,是一家CCUS 全流程管理的专业化公司。其中,CO2驱油技术服务队主要承担着江苏、安徽、东北、新疆等地区注CO2区块的压注驱油任务,共管理25 台套注入泵、25 台套加热系统、35 台套储罐及生产、生活附属设施,并按照定额配置操作工125人、管理人员20 人,呈现出设备、人员分布“点多面广”的特征。

CO2驱油队主要作业场所在野外,其业务范围广、工作环境差、依托条件差、管控难度大。驱油队压注工每小时需巡回检查并手工抄录生产数据一次,每日形成20余份报表并定点上报,工作量巨大。特别是施工现场减员分流后,只有极少的人员进行区域巡井管理,大部分井场无人值守,场地的治安无法把控。此外,承担CO2驱油保供的运输队伍呈现散兵游勇状态,车辆的超速率、路线偏移率、千公里警报率较高,安全隐患较大。CO2-EOR 项目亟需改善生产和管理模式,提升工作效能,降低安全风险。

2 CO2-EOR项目数字化系统的建设

近年来,为改善CO2-EOR项目生产管理现状,有效应对高成本、低油价对CO2驱油形成的压力,以及劳动用工需求的增长和用工成本的增加对快速发展企业形成的挑战,华东液碳公司积极探索传统生产企业新型工业化发展模式,通过将先进的信息化技术与CO2运输、驱油现场的生产管理深度融合的方式,对其所管辖的现场进行数字化建设,在降低员工工作强度及CO2驱油成本的同时,提升安全生产管控水平,走出了一条数字化转型、智能化发展的道路。

2.1 CO2运输系统

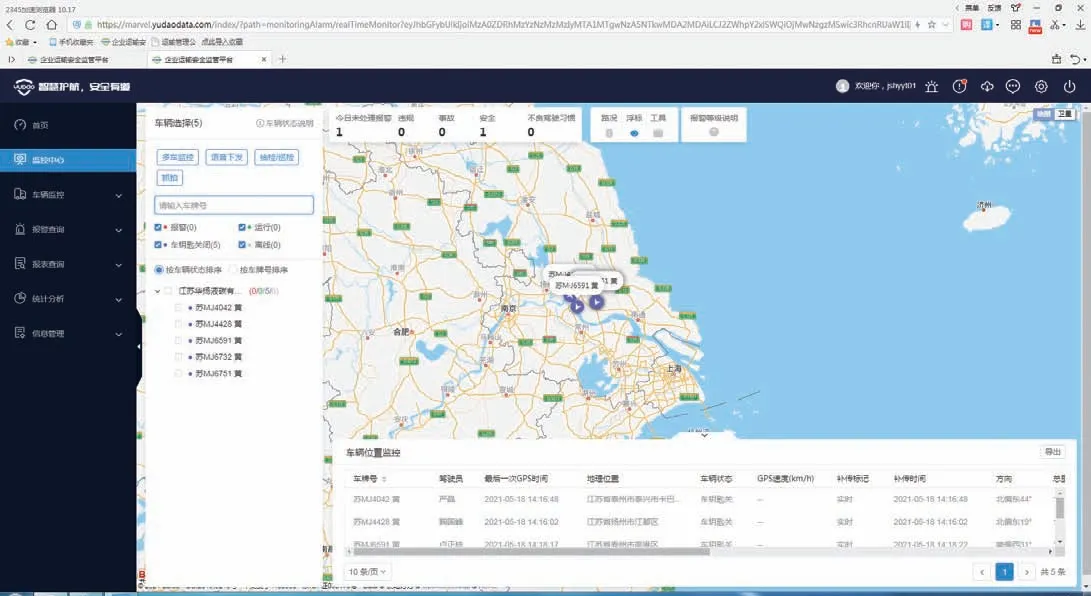

华东液碳投入运行2 套车辆安全监控系统。一是北斗天霖道路卫星监控服务平台(图1),具备显示运输车辆行驶路线、实时坐标等功能;二是企业运输安全监管平台,具备储运槽车行驶状态和驾驶员不安全行为提醒等功能。此外,生产运行指挥中心设有专职道路运输安全监管人员,在线实施监控、管理CO2运输车辆,提醒、纠正驾押人员不安全行为。

图1 运输车辆北斗监控平台Fig.1 Beidou monitoring platform for transport vehicles

CO2运输车辆通过安装主动安全智能防控系统车载终端设备,不仅拥有卫星定位、视频监控等普通功能,还具备了车辆行驶状态实时监控(图2)和驾驶员不安全行为提醒功能。此外,位于生产运行指挥中心的运输安全管理系统,将车辆监控、报警查询、报表查询、统计分析以及信息管理有机融合在一起,实时监控车辆运行轨迹、规范驾押人员安全行为,做到“全天候、全方位、全车辆、全人员”的“四全”监管。

图2 车辆行驶状态监测Fig.2 Monitoring of vehicle running state

2.2 CO2注入系统

2.2.1 全自动化撬装压注装置设计与应用

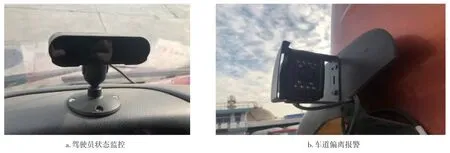

相比于传统的CO2撬装压注装置,目前已投入使用的新一代CO2撬装压注装置通过自动化控制及数据、视频监控系统改造优化,实现了压注设备的全自动化运行、远程电脑端一键启停和数据实时监控传输(数据可长期保存并形成可视化曲线)。全自动撬装压注装置的应用使得生产运行指挥中心远程监控调度生产,现场无人化值守变为现实(图3)。撬装式压注装置主要包括以下6个系统:①全自动化撬装压注装置采用可编程逻辑控制器(PLC)控制,PLC通过TCP/IP 通讯协议连接HMI(人机界面),通过用4~20 mA 电流信号或者MODBUS 通讯协议RTU(远程终端单元)模式连接现场测量设备,实现压注泵现场数据采集及自动化控制;②通过RS485 通讯协议跟变频器,电流表等进行通信,通过通讯控制设备的启、停和监视数据等;③通过数字输出端子控制中继,控制各个主回路、控制回路的通断,控制电动阀门的开合,控制电加热电阻通断等;④模拟量通道支持(0~10 V,-10~10 V,-5~5 V,0~20 mA,4~20 mA信号);⑤PLC 系统通过采集到的压力、流量、液位、温度等数据,上传到HMI和远程控制中心电脑上,分别在HMI 和远程电脑上做曲线图保存记录。HMI10通道10 s采集一次数据,最低保存3个月。远程电脑根据现场配置,保存时间预计6 个月以上;⑥PLC 通过接收到各种反馈信号,进行分析处理,出现异常时发出报警指令,现场允许的情况下可以实现自动停机等操作。

图3 撬装式压注装置自动控制系统Fig.3 Skid mounted injection device automatic control system

2.2.2 撬装压注设备数据传输方式与安全保障

撬装压注设备数据传输采用4G 无线通信模块将数据传输到安全云服务上,远程电脑无需固定IP(网络之间互连的协议),连上网即可连接控制现场PLC(图4)。该种数据传输方式具有如下特点:①与DTU(数据传输单元)控制相比更加稳定,响应时间更短,正常能达到5 s以内,且规模较大(方便以后扩展),能支持多台电脑同时监控;②采用非透传模式,全部数据加密,云平台具备赛门铁克安全认证,确保数据安全;③采用先进的压缩算法,节约远程模块流量,典型应用一个月仅需100 MB流量。此外可采用4G物联卡进一步降低成本。

图4 撬装压注设备数据传输框架Fig.4 Data transmission frame of skid mounted injection equipment

撬装压注设备数据传输整体架构如图4所示。自动化撬装压注装置、井场可视化与周界报警同时应用,可提升撬装设备自动化控制水平,有效减少人员滞留高压区域时间,提高撬装设备安全管控能力。

2.3 CO2-EOR生产区域安防系统

华东液碳公司安防系统主机建设在生产运行指挥中心机房,服务器安装海康威视iSecure Center 流媒体服务器平台,安装授权、级联模块等,同时在服务器内安装有EXSI 虚拟机系统并安装虚拟操作系统,配置服务器网域路由、防火墙映射,实现工控网、办公网、外网兼容,接入工控网探头106台、外网探头125台(图5)。

图5 生产指挥中心监管平台Fig.5 Supervision platform of production command center

现投入运行的25 个驱油压注井场的安防系统,每个井场均采用了海康威视DS-2CD3T46FDWD-IS摄像头5台,分别覆盖压注装置区域、储运装置区域、井场全景、高压区域入侵报警以及井场入侵报警5个方面;DS-7804NB-K硬盘录像机(保证存放3个月历史视频数据)以及DS-2FH3021-OW 音响。安防平台采用海康威视iSecure Center 系统,授权点位300点,实现安防系统集成(图6)。

图6 区域管理监管平台Fig.6 Regional management and supervision platform

CO2驱油压注井场,采用了自动化撬装压注装置与井场安防系统结合的形式,安防系统采用周界报警系统与视频监控系统联动的模式,当某一区域触发报警后,现场声光报警启动,同时生产运行指挥中心监控系统报警提示,通过报警联动功能,将该区域中监控画面显示在指挥中心监控大屏,并开启录像功能。通过安防系统建设与投入使用,为实现“单井无人化、巡井电子化、管理集中化”提供了安全保障。

2.4 CO2-EOR信息化远程控制平台建设与运营

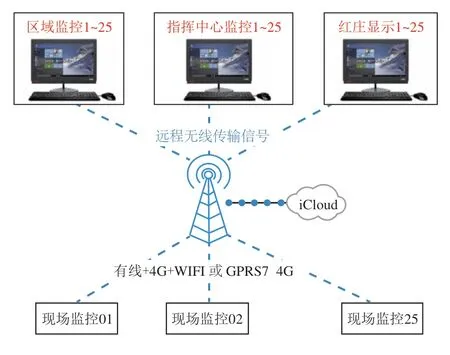

信息化远程控制运营系统主要包括撬装压注设备信息化远程控制系统、周界报警系统以及视频监控系统等,用于对分布在数公里至数千公里范围内的25 个注入井井场的撬装设备(每个撬内使用一个4G 无线远程通讯模块进行数据传输)50 路启停信号、25路CO2用量信号、100路压力信号、35路液位信号等数据进行远程控制、计量、监视及数据分析处理(图7)。

图7 信息化远程控制系统Fig.7 Information remote control system

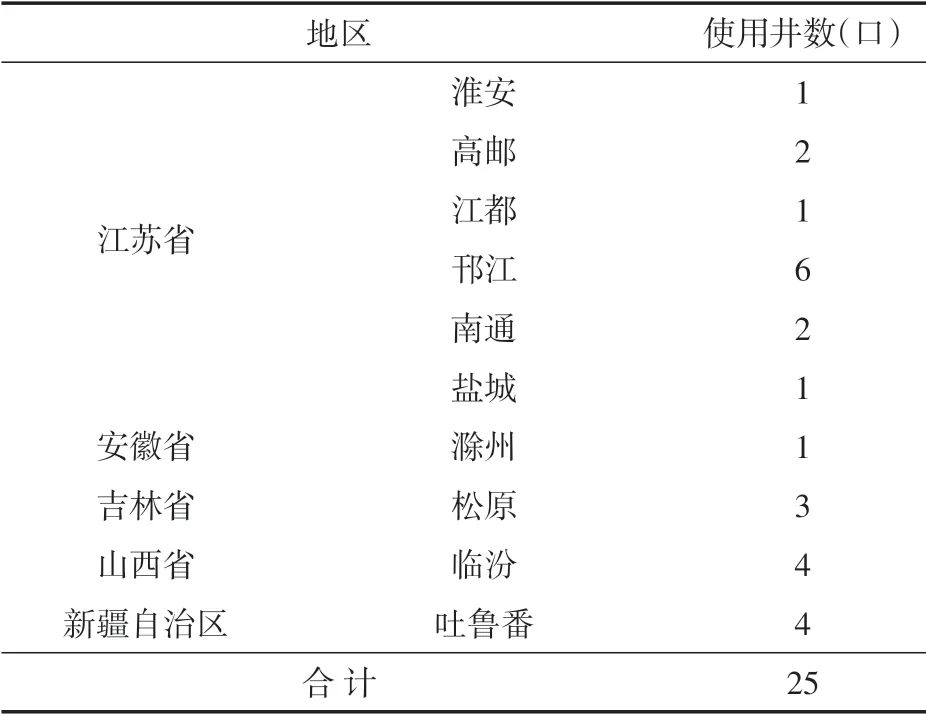

华东液碳公司已在江苏、吉林、山西、新疆等省市大规模推广应用自动化撬装压注设备,目前投入运行25 套,运营系统数据全部自动化传输至信息化远程控制平台(表1)。

表1 自动化压注设备使用点分布Table 1 Distribution of Injection Equipment

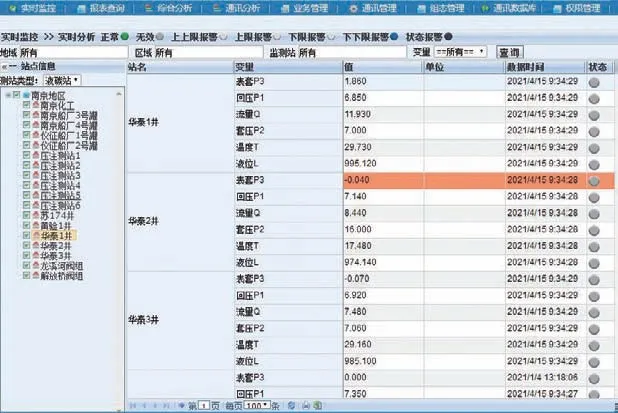

华东液碳公司生产运行指挥中心信息化远程控制平台采用King View上位机SCADA软件,服务器连接互联网,通过安全云制定的PLC发送和接受数据,同时存储这些数据,并通过报表、曲线的形式展现出来(图8)。实现的功能包括:①实时监控与控制功能:通过相应的流程,远程电脑端实时显示现场设备运行状态画面,并可实现电脑端远程控制;②报警功能:设置相应的报警条件,可以进行声光报警;③操作记录功能:能够记录操作,并查询;④报表功能:能够根据时间或者条件生成统计报表;⑤历史曲线功能:能够查询1年以上的历史数据。

图8 数据自动采集系统Fig.8 Automatic data acquisition system

3 CO2-EOR数字化管理的成果

华东液碳CO2-EOR项目通过全方位交通运输监管平台的建立、全天候生产区域安防系统的监控、全自动撬装压注装置的改造以及信息化远程控制平台的建设与运营,实现了运输系统的“四全”(全天候、全方位、全车辆、全人员)监管、注入现场的无人化值守以及生产区域的安全保障,推动了管理模式的数字化转变,达到了降本节能、提质增效的效果。

3.1 安全运输有保障

CO2运输是CO2-EOR 项目中的关键一环,保证CO2运输的安全高效是大规模推广应用CO2-EOR 项目的必经之路。华东液碳通过引入车辆安全监控系统和增设专职道路运输安全监管人员,完成了运输车辆监管系统建设,提升了CO2车辆运输的安全性。

在运输车辆监管系统的24 h无盲区“四全”监管下,车辆轨迹、运输状态、驾驶员行为均可实现远程监控,有效提升了CO2运输的安全性能。运输车辆监管系统上线后,车辆超速率由之前的12%降至0,路线偏移率从6%下降至0,驾押人员千公里警报率(疲劳驾驶等)从6%下降至0,实现了“三率为零”的目标,创造了连续多年安全运输无事故的良好业绩。

3.2 压注现场更智能

降本增效是CO2-EOR 项目开发的永恒主题,实现压注现场的智能化建设是应对CO2-EOR项目高成本的有效手段之一。华东液碳将先进的自动化控制技术、视频监控技术和数据远程传输技术与传统的驱油压注设备相融合,完成了全自动撬装压注装置的设计与应用,在降低用工成本、提升安全性能的同时,实现了驱油压注现场的智能化管理。

通过自动化撬装压注系统的建设,压注设备的启动和停止均可在电脑端实现,缩减了用工人数,提升了操作准确率,人工成本由3 100 万元/a 降至1 100万元/a,操作失误率由20%降至5%;通过远程数据传输平台的搭建,生产数据均可及时准确地传输至远程电脑端,并具备数据监测、分析和保存功能,在提升工作效率的同时降低了员工工作量,年节约办公经费约20 余万元。此外,华东液碳将自动化撬装压注系统和井场可视化、周界报警系统相联合,提升了风险应对能力和安全管控能力,进一步推动了驱油压注现场的智能化管理。

3.3 生产区域创新局

提升生产区域的安防建设是开展CO2-EOR项目的重中之重,构建生产区域治安防范新格局是保障CO2-EOR项目安全开展的有力措施。华东液碳通过在25 个驱油压注井场安装安防系统设备,实现了井场安防系统、自动化撬装压注装置和周界报警系统联动,形成了生产指挥中心、安保中心、区域项目部三方通过“千里眼”联管作业现场的治安防范新格局。

生产区域的治安防范新格局系统具备24 h无盲区、无死角监管和非法侵入提示、报警功能,降低了生产区域员工巡检次数、提升了巡检效率,降低了事故发生频率,保障了员工和生产区域的安全。

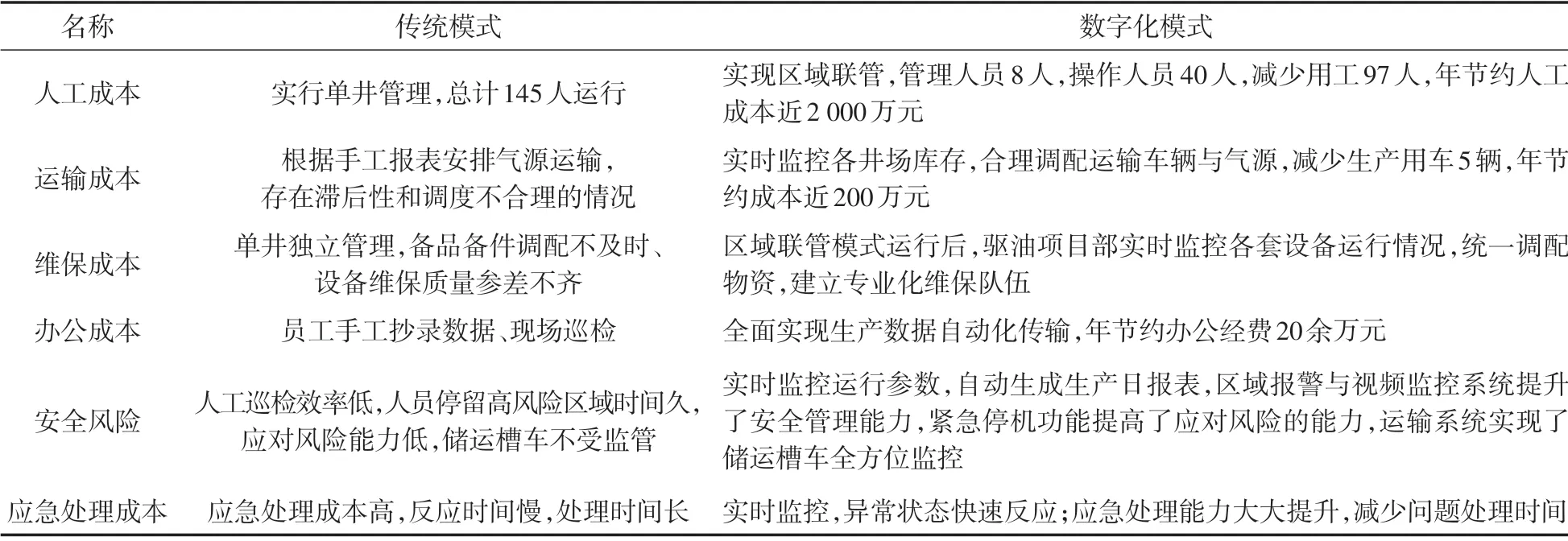

华东液碳在运输系统、压注系统、安防系统等方面进行的技术革新,推动了CO2-EOR 项目的数字化管理模式转变,实现了CCUS 项目的降本增效,数字化转型前后各指标对比分析如表2所示。

表2 数字化转型前后对比分析Table 2 Comparative analysis table before and after digital transformation

4 结论与认识

未来社会是万物互联的社会,石化行业将向数字化与工业化相融合的方向发展,迈向工业4.0 时代。在数字化转型发展背景下,华东液碳通过创新发展和集成共享,推动了运营模式转变,实现了生产转型升级,促进了企业降本增效,助力了CCUS 项目的大规模推广应用,具有较好的应用前景。

1)华东液碳通过将自动化撬装压注装置和井场安防系统、周界报警系统联动,搭建了信息化远程控制平台,实现了分散式CO2-EOR 项目“现场联锁、区域联动、远程联管”的管理新模式。

2)华东液碳分散式CO2-EOR 项目数字化管理转型的成功实践快速推动了工作方式变革和业务流程重构,全面推进了“单井无人化、巡井电子化、管理集中化”的运行新模式,完成了生产转型升级。

3)华东液碳通过技术革新实现了以技术密集代替劳动力密集,人工成本及管理成本大幅下降,岗位劳动生产率和企业运营效率大幅度提升,初步探索出了一条低成本技术服务、数字化企业转型的成功路径。