页岩气田智能化生产辅助决策系统应用效果评价

2021-08-23蒲谢洋

葛 兰,蒲谢洋

(中国石化重庆涪陵页岩气勘探开发有限公司,重庆408100)

2013年,中国页岩气正式进入商业化开发阶段,近年来的高速发展,不仅推动了钻井、压裂工程工艺技术及配套装备的加速进步[1-2],而且在数据自动采集、视频监控系统、信息化建设应用方面不断升级[3-4],随着大数据、智能化的兴起,油气田智能化建设也进入公众视野。国内外学者在油气田信息化智能化建设的基本框架、理论与技术、解决方案等方面开展了相关研究[5-9]。但页岩气田智能化建设国内尚无先例,如何高效利用获取的页岩气田大量数据资源,从中挖掘出数据价值,并实现快速判断与响应,打造“快速获取、及时响应、趋势预测、智能决策”的智能化气田,成为推动我国页岩气实现高效开发亟需解决的关键问题。

涪陵页岩气田作为我国首个大型页岩气田和国家级页岩气示范区,在气田建设伊始,便致力于建设智能化气田。采气井场和集气站均按照无人值守设计,逐步建成了数据采集、自动控制、光纤通信、安防系统,视频监控系统与其他安防、SCADA系统可进行联动,实现了气田的全井、全流程、全参数的监控。在数据采集的基础上,从顶层设计并建设了涪陵页岩气田勘探开发一体化数据库。基于勘探开发一体化数据库,采用大数据分析、机器学习等技术,建设了涪陵页岩气田智能化生产辅助决策系统,为气田精细管理提供了强有力的技术支撑,保障了气田持续稳产。

1 建设背景及系统设计

1.1 建设背景

在页岩气田生产管理中,制约气藏高效管理主要有3 个方面问题:①快速生产预测方法欠缺,影响因素识别困难。页岩气勘探开发难度大,基础理论研究不足,生产规律认识不深[10]。如何选择最优的生产方式,制定合理工作制度,有效控制递减并提高单井可采储量等问题,需要持续优化与提高。②异常识别与治理不及时、不准确。页岩气井递减快、规律变化快[11],现有软件无法快速准确地进行生产分析与预测,且影响因素识别困难,制约着气井最优对策的制定,其控递减措施也相对滞后。③安全参数设置仍处于人工干预阶段。虽然气田获取了大量开发、生产数据,但未有效利用,安全风险识别及参数设置仍处于人工限制阶段,不能满足各关键节点快速变化,联动响应的需要。

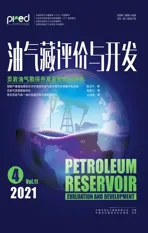

使页岩气开发数据快速信息化,实现有效增值,支撑气田的高效开发及管理是建立该系统的初衷。基于对海量页岩气数据的深度挖掘,开展页岩气田智能生产预测预警系统的设计与研发,帮助页岩气田开发及管理机构,提升气井生产效率及气藏精细化管理能力,提高单井可采储量及气藏采收率是搭建该系统的目的。涪陵页岩气田智能化生产辅助决策系统是以页岩气一体化数据库为基础,可对页岩气田的地质、测录井、分析化验、压裂试气、页岩气生产等多维、多源数据开展大数据分析。从数据粒度细化、多维分析、降维、数学建模、模型应用等多个环节开展“数据变信息”研究及应用开发,以满足页岩气开发生产需求,实现辅助决策(图1)。

图1 “数据变信息”总体技术思路Fig.1 Overall technical idea frame of data to information

该系统采用前沿大数据分析技术,对页岩气田积累的多维、多源生产数据进行关联分析、回归分析、聚类与分类、预测、时间序列分析,开展机器学习,挖掘出主要生产指标的变化规律,对气井生产趋势进行学习与预测,并对异常变化情况进行筛选,自动判断异常原因,并制定调整对策,通过人机交互体系,在不断学习与调整过程中,增加判断经验,接近人工判断并超越人工判断,最终实现智能化决策与控制。

通过该系统,可实现人工盯防施策向自动预警决策的转变,大幅降低人工误差率,提升气井产能及生产效率,实现创效,并将填补国内页岩气开发管理大数据分析方面的技术空白,为油田企业高效经济页岩气开发,提供科学决策工具和平台、技术支撑与经验借鉴。同时占领国内市场,为国内页岩气田提供技术服务、系统构建或合作开发,预计单气田的推广效益超千万元,具有良好的市场推广前景。

1.2 系统设计

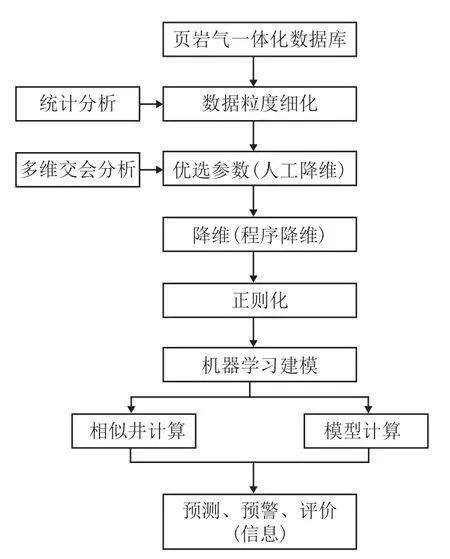

页岩气田智能化生产辅助决策系统重点在于异常情况的提前预知,实时问题的及时直观反映和防控治理对策与联动响应。基于页岩气田勘探开发数据资源湖,从顶层设计,初步建成生产预测、智能预警、异常提示、辅助决策、联动控制五大模块(图2)。

图2 涪陵页岩气田智能化生产辅助决策系统整体架构设计Fig.2 Overall architecture design of AI assistant decision-making system of Fuling Shale Gas Field

同时,为了满足个性化分析研究工作的需要,利用实时数据库内置定制函数、多维数据联动等技术建设数据定制查询模块,实现钻井、压裂、生产等多维数据联动函数式查询和输出,以满足科研技术人员个性化数据统计分析需求。

生产趋势的预测,对了解气井生产状况,及时开展人工干预,提升气井阶段产量及保持稳定生产均具有重要意义。页岩气井具有“一井一藏”特点,生产规律差异大[12-13],因此,定制化分析与预测尤为重要。涪陵气田页岩气井一般采用定产生产制度,经历稳产降压及定压递减两个生产阶段。其中定压递减阶段又分为连续递减、间歇生产、辅助排采及增压开采3 个阶段。定产降压阶段主要以气井压力下降规律为主,在该阶段,气井以分析判断压力变化规律和趋势为主要目标,连续递减阶段压力相对固定产量连续递减,但由于页岩气井的生产始终伴随着压裂液的返排,当产量无法满足气井连续带液需求的时候,气井需要通过关井或者放大压差排液的方式进行管理和生产,此阶段气井产量和压力变化较大,但整体气井仍具有一定的产量递减规律,这也为趋势预测带来一定难度。系统通过油套压力、产量、压降、产液等情况,自动判断气井生产阶段和主要变化参数,对气井历史规律进行分析,明确并制定多种递减模型,形成短期、中期、长期预测。

智能预警与异常提示,页岩气田产建速度快,气井数量增长速度快、数量大,人工查找生产井异常效率低,气井管理工作任务繁重。通过开展智能预警与异常提示,自动推送气井预警与异常信息,对提高气藏管理效率具有重要意义。以产气量、产水量、油压、套压4 个参数作为主要预警指标,在生产趋势预测的基础上,采用分级分时段预警模式,匹配对比设定的预警与异常标准,及时作出预警与提示,如低压预警、积液预警、压裂干扰等,并推送至系统桌面,方便技术人员分析和气藏管理人员处理。

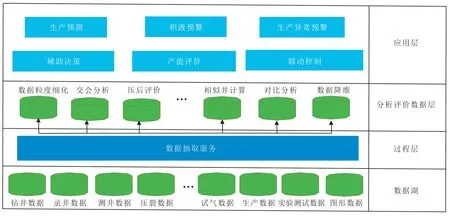

辅助决策,基于智能预警与异常提示,按照设计业务工作流(图3),在异常预警提示后,推送给相关研究单位和部门,开展下一步的分析和安排。期间可协同启动开关井模块、专家知识库、措施优选模块等辅助决策模块,指导下步异常治理工作决策。

图3 气藏动态管理岗位业务流框架Fig.3 Framework of workflow of gas reservoir dynamic management

联动控制系统,基于智能运算,实现快速连锁反应,保障气田安全平稳生产。在气田管网运行条件与气井生产规律准确认识的前提下,当站内或管网发生压力较大变化,气井出现明显异常波动的情况下,可通过自动联动控制,实现气井自动紧急切断,最大程度的保障生产安全。同时系统基于对管网运行压力的全面模拟,自动分析各站点合理压力范围,联动设置警切系统的上下限,实现安全联动反应。但异常的判断,降低误报的准确性是联动控制系统的关键。

2 应用情况

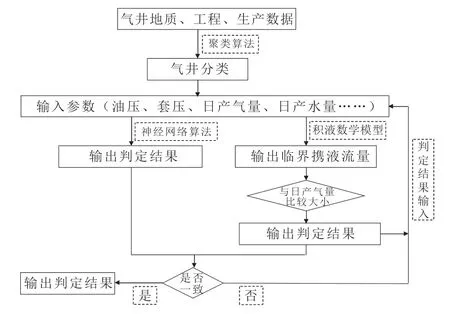

2.1 积液预警

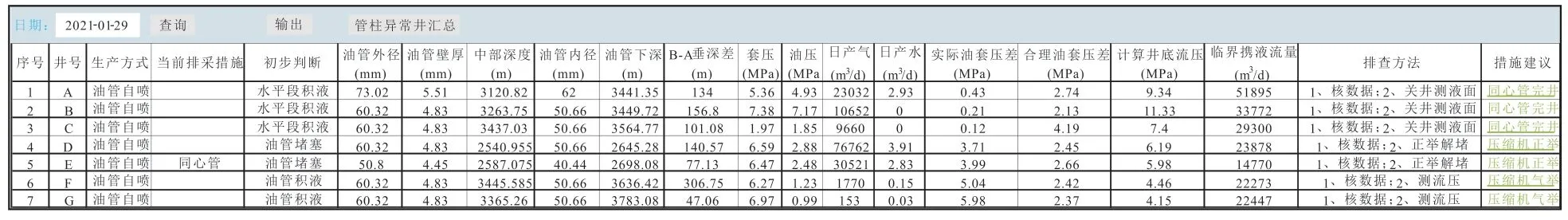

随着页岩气井生产进入中后期,地层能量降低,井筒积液现象愈发严重,影响气井产能释放,降低气井生产时率。以往采用传统的如李闽模型、Turner模型等数学计算方法判断页岩气井积液情况特别是水平段积液准确度不高。采用K-mean 聚类算法和神经网络算法等[14-15]机器学习技术处理气田几百口气井生产数据,训练机器学习模型,结合传统井筒积液数学模型计算判别方法,输出每口井的积液情况初步判断结果(图4)。调用涪陵页岩气田专家知识库,匹配进一步确定井筒积液状况的经验做法,最终输出下一步解决井筒积液问题的措施建议。应用井筒积液预警功能,实现了准确判断200余口气井井筒的积液情况(图5),准确率达90%以上,指导优化了涪陵页岩气田210 口井排采措施,措施有效率达80%以上,措施井平均生产时率提升25%。

图4 积液判别算法逻辑框架Fig.4 Algorithm framework of shale gas well liquid loading

图5 辅助决策系统预警井筒积液展示Fig.5 Predicting result of shale gas well liquid loading by AI assistant decision-making system

2.2 生产预测预警

通过采用页岩气井常见参数自动识别生产方式,对生产阶段自动分段,实现计算机自动进行页岩气动态储量信息预测,有效避免人为主观因素对产量预测影响,并提高预测准确性和效率。

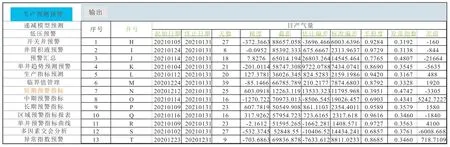

综合多个预警指标参数计算得出气井生产异常指数,形成了短期、中期、长期预警序列(图6),依据生产异常指数大小给出异常程度,辅助气藏管理人员及技术人员发现异常,分析异常原因,及时给出下步调整及措施建议,保障气井稳定连续生产。该功能模块上线运行后,共应用井次200 余井次,准确率达85%以上。

图6 生产预测预警模块功能展示Fig.6 Predicting result of shale gas well performance

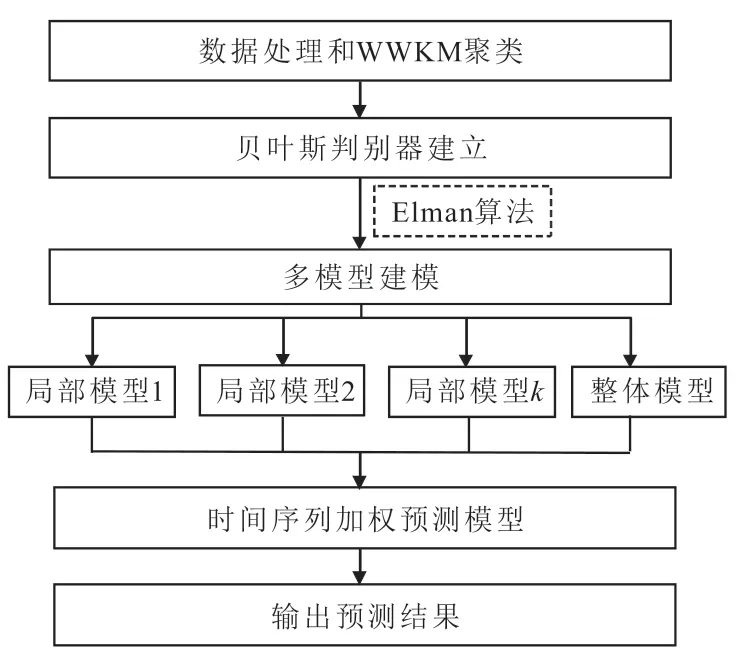

在生产压力预测方面,采用基于加权聚类的时间序列多模型算法。首先利用基于加权策略的扭曲K均值算法(WWKM)[16]对生产压力进行聚类,根据聚类结果建立贝叶斯判别器,利用Elman算法[17]对每一类样本和未分类之前数据分别建立局部和整体模型。压力预测时,通过贝叶斯判别检索与预测时刻最近的样本集和对应局部模型,构造时间序列加权预测模型(图7)。预测模型的生产压力预测结果如图8所示。通过生产压力预测,开展气井低压预警,协同启动开关井模块,辅助气藏管理人员科学高效地管理气井,共应用80余井次,气井生产时率平均提升25%。

图7 压力预测模型算法框架Fig.7 Algorithm framework of well pressure prediction

图8 涪陵页岩气田典型气井生产压力预测结果Fig.8 Well pressure predicting result of a typical gas well in Fuling Shale Gas Field

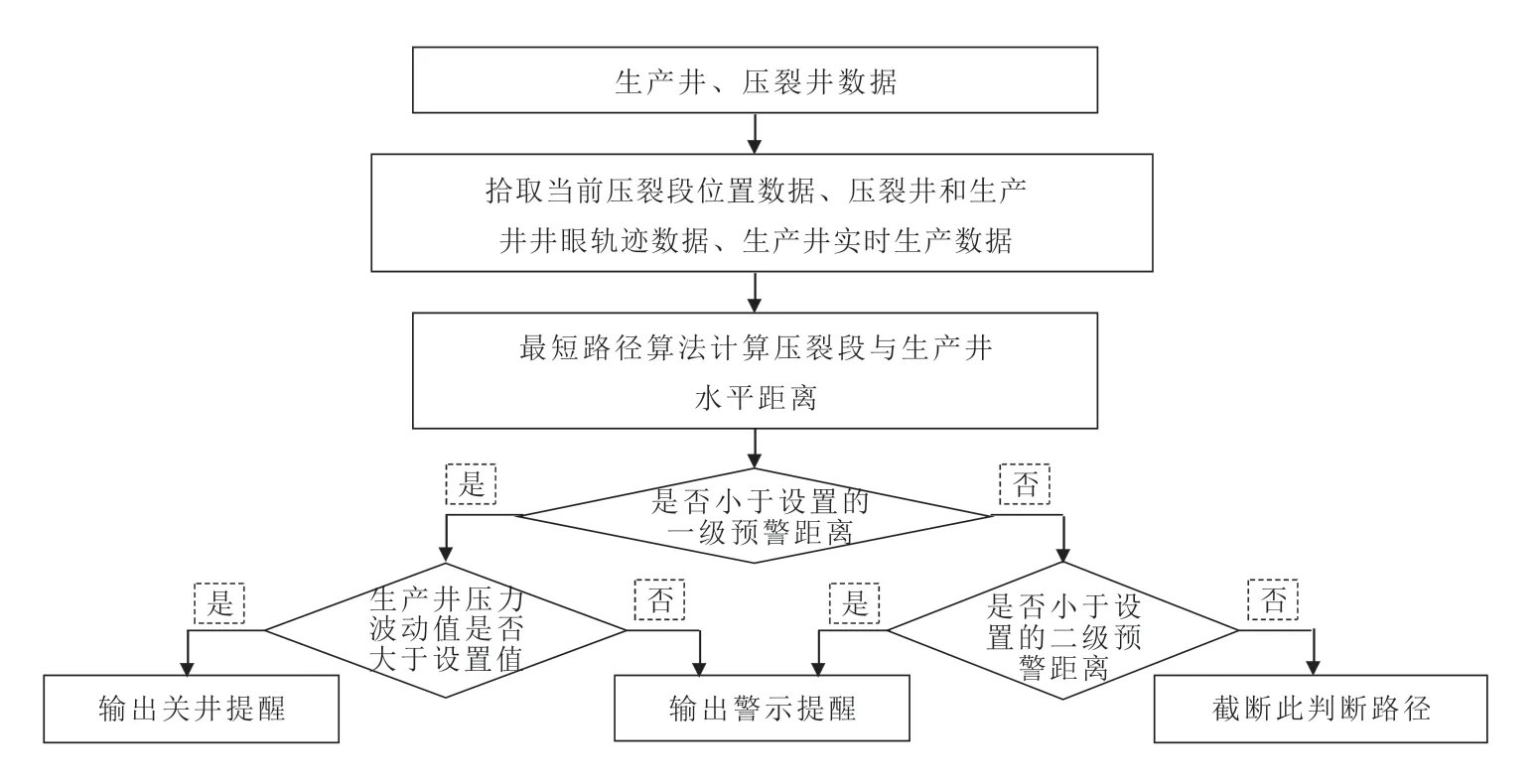

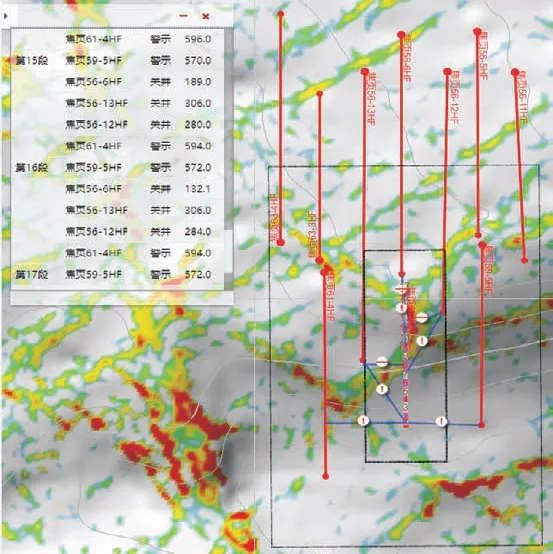

页岩气井压裂施工过程中会对周缘生产井造成影响,表现为生产井井口压力波动,产水量和产气量变化,严重时将导致生产井水淹停产,因此,需及时准确地开展压裂影响预警,动态调整生产井生产制度,避免生产井水淹。压裂干扰,井距是关键的影响因素,生产压力波动值是压裂干扰程度核心表征指标。通过实时自动拾取压裂井、生产井数据,采用最短路径算法计算当前压裂段与生产井之间最短水平距离,比较计算值与不同级别设定值大小,结合生产压力波动值判断,最终输出判定结果(图9)。利用邻井压裂智能预警模块(图10),实现了气藏管理人员实时在线掌握压裂井影响情况,对生产井及时精准采取防御性关井措施,关井时机由人工跟踪决策的压裂前1~2 d下降至压裂前2 h,平均单口生产井受压裂影响时间下降20%,单口新井压裂期间影响产量下降38%,合计影响气产量减少约1.0×108m3。

图9 压裂干扰预警模块算法框架Fig.9 Algorithm framework of frac hit warning

图10 涪陵页岩气田压裂智能预警模块功能展示Fig.10 Result of frac hit warning

3 结论与建议

1)基于涪陵页岩气田勘探开发数据资源湖,从顶层设计建设了涪陵页岩气田勘探开发一体化数据库。在此基础上,采用大数据、机器学习技术建设了气田智能化辅助决策系统。该系统初步实现了在线生产预测和异常智能预警,全面支撑了气藏管理人员对异常的快速反应和对气藏的高效管理,系统上线后,气井生产时率平均提高了20%以上。

2)针对油公司模式下的页岩气藏管理,利用智能化生产辅助决策系统实现了涪陵页岩气田高效精准的低压、积液、邻井压裂干扰预警,有效优化了气井开关井,指导排水采气措施优选,提高了气井生产时率,有力支撑了气田稳产上产,累计增产达1.5×108m3以上。

3)页岩气田产能建设速度快,勘探开发数据量快速增长,在前期数据库建设中应充分考虑数据加载和数据库性能稳定性问题,加强大数据特征工程研究,实现“数据大”到“大数据”的转变,为智能化生产辅助决策奠定坚实数据基础。同时,应针对页岩气勘探开发特征,加强核心算法研究与应用,进一步提升智能化生产辅助决策系统功能与性能,促进智能化生产辅助决策系统赋能页岩气藏管理。