破碎围岩条件下高边坡开挖施工技术

2021-08-23易丹

易 丹

(中国安能第三工程局成都分公司,四川 成都 611135)

1 概 述

叶巴滩水电站位于四川与西藏的界河——金沙江上游河段,坝址位于金沙江支流降曲河口下游600 m的四川甘孜白玉县与西藏昌都贡觉县交界处,总装机容量为2 240 MW,系金沙江上游13个梯级水电站开发中最大的水电站。

电站采用长尾水布置型式,大机组尾水洞为两条平行布置的圆型隧洞,1号尾水主洞长度为3 172.39 m, 2号尾水主洞长度为3 099.22 m,末端接尾水出口,主要为高程2 791.92~2 683.5 m边坡的开挖及尾水渠开挖,开挖的最大高度为108.42 m。出口边坡基岩岩性为华力西期花岗闪长岩(γδ43),岩石致密坚硬,风化较弱,浅表部呈强卸荷。尾水洞出口边坡无区域性断裂通过,构造以小断层与节理裂隙发育为主。前期勘探揭示尾水洞出口边坡岩体内发育 6 条小断层,节理裂隙优势方向主要发育 4 组:J1(N60°~80°W/SW∠30°~55°);J5(N60°~70°E/SE∠23°~30°);J6(N0°~20°E/NW∠40°~77°);J10(N45°~60°W/SW∠85~90°)[1]。

尾水出口边坡2 715.5 m高程以上分为三个台阶,设置了三级马道,马道高程分别为2 765 m、2 740 m和2 715.5 m,其中高程2 791.92~2 765 m、2 765~2 740 m两级边坡坡比为1∶0.5,高程2 740~2 715.5 m边坡坡比为1∶0.3;高程2 715.5 m以下为渠道开挖。设计方案中的支护及防护类型主要有浅层锚喷支护、深层锚索支护、马道锁口锚杆、边坡开口线锁口锚杆束、坡顶截排水沟、柔性防护网等。

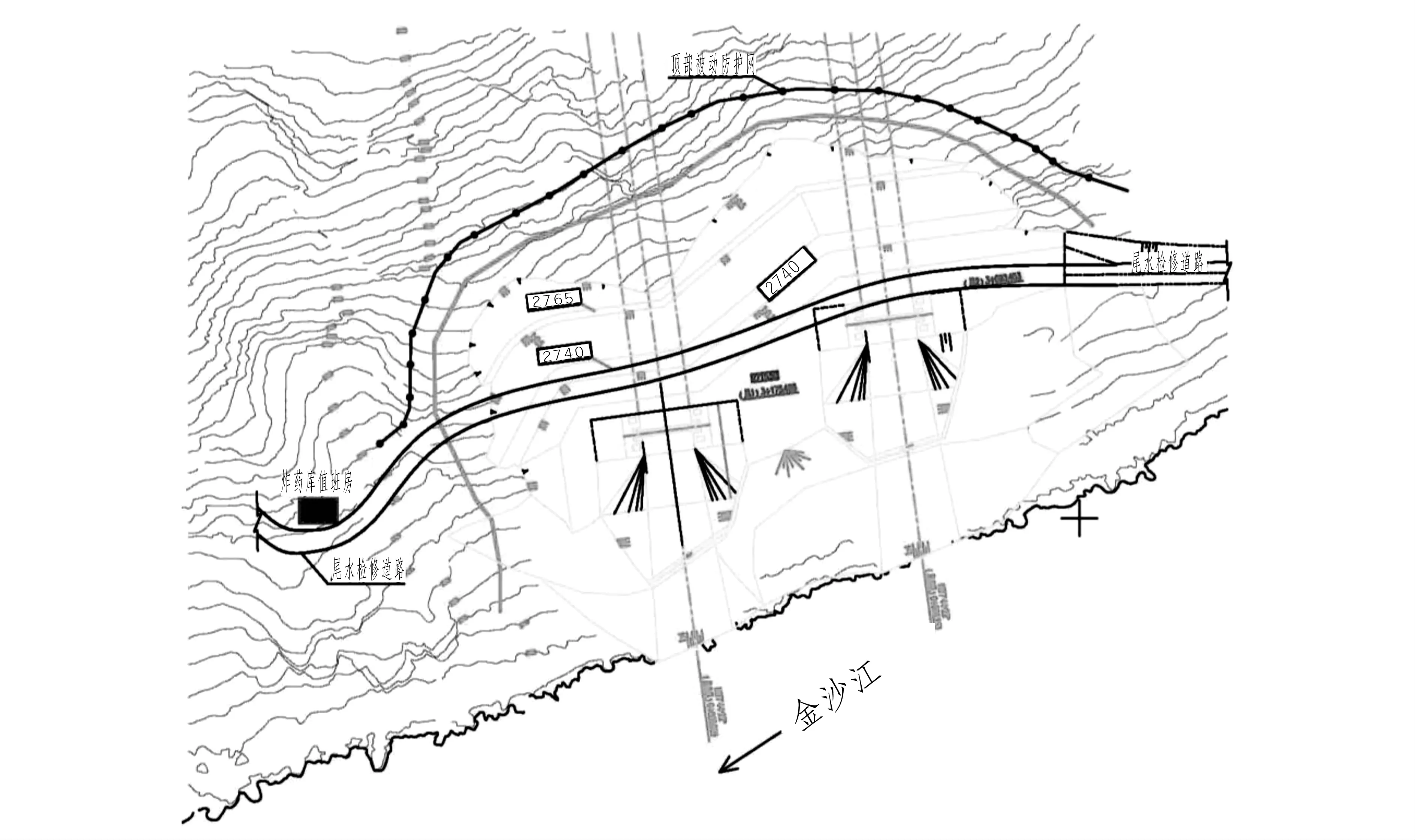

尾水出口右侧高程2 740 m山体内建有炸药库,炸药库值班房距离下游开挖边界约50 m左右,且炸药库唯一的进出道路通过尾水出口边坡开挖区域下部,对尾水出口边坡的开挖施工造成了严重影响:一是施工过程中炸药库值班房极有可能被爆破飞石砸中,需做好防护工作;二是炸药的供应必然会因爆破渣料中断,因此,在施工过程中需要考虑保通,进而影响到施工效率[2,3],尾水出口边坡开挖平面布置情况见图1。

图1 尾水出口边坡开挖平面布置图

2 施工方案

2.1 施工道路的布置

根据现场实际情况,仅有尾水检修路从开挖区域2 735~2 740 m高程通过,上部区域无施工通道。根据实际施工需要,为方便尾水洞出口边坡(含环境边坡)的开挖与支护施工,增设了L1、L2两条施工道路。

L1道路:位于尾水出口边坡开挖范围内,自2号路(尾水检修公路)接入尾水出口边坡2 740 m高程,“之”字形布置,道路宽6 m,长308 m,最大纵坡为11%。

L2道路:位于尾水出口边坡开挖范围上游,自2号路(尾水检修公路)接入尾水出口边坡2 780 m高程并延开口线延伸至下游侧冲沟处,呈“之”字形布置,道路宽4 m,长约800 m,最大纵坡40%。主要用于尾水渠出口边坡2 715.2 m高程以上开挖支护施工所需人员设备的通行及材料运输。在便道2 750 m高程处设置临建场地,主要布置施工用的空压机房、箱式变压器,用于施工所需设备和必要的风水电布置等。

2.2 土方开挖

(1)施工程序。根据施工开挖的基本要求,所采用的施工程序为:施工准备→测量放样→场地清理→土方分层开挖→开挖边坡修整→阶段验收。出口明挖采用分段分区、自上而下台阶式分层作业的方法组织施工。

(2)施工方法及要求。开挖前,首先进行测量放样,标识出开挖范围和位置,然后采用人工清理开挖区域内的树木和有碍杂物,清理范围延伸至开挖线外侧3 m的距离。覆盖层开挖采用1 m3反铲削坡,人工配合修整边坡。按照测量放样的开口线沿马道方向形成边坡开口,然后自上而下分层开挖。同一层面的开挖施工按照“先土方开挖,后石方开挖,再边坡支护”的顺序进行,使开挖面同步下降。

2.3 石方开挖

该工程尾水出口边坡的最大特点是岩石相当破碎。该边坡位于金沙江右岸,峡谷深度达1 000 m以上,在横断山脉形成过程中,峡谷岸坡经常年河流切削、风化和化学侵蚀,加之藏区极端温度和温差影响形成了独特的高原地质条件。边坡物理地质现象主要表现为岩体风化、卸荷和局部崩塌,表层有零星卸荷岩体发生小规模崩塌现象,2 758 m高程处的岩体强卸荷水平深度达15~25 m,弱卸荷水平深度为50~60 m,弱风化上段水平深度为15~25 m,弱风化下段水平深度为15~25 m。尾水洞出口边坡多位于强卸荷、弱风化带内,裂隙多张开、锈染。设计图纸显示:出口边坡以Ⅳ、Ⅴ类围岩为主,最大开挖厚度约50 m,开挖后揭露的永久边坡除极少数坡面为Ⅲ2类围岩外,其余绝大多数为Ⅳ类围岩。

在开挖过程中,由于岩体结构复杂,给钻孔和爆破施工造成了较大困难:一是裂隙发育。通过孔内电视观测发现岩体裂隙的宽度最大达到70 cm,容易造成100B钻头卡钻,进而影响钻进速度;二是受软弱夹层影响容易造成钻孔方向和角度偏差,尤其是预裂孔的造孔质量容易受到影响;三是裂隙大多穿透岩层,使孔内与外界的大气串通,在钻进过程中经常发现边坡出现“冒气”(大量灰尘随高压风从裂隙吹出)现象,造成爆破孔气密性不足而影响到爆破效果。

(1)施工程序。测量放样→场地清理→清除浮渣→第一层梯段开挖→第一层支护→最后一层梯段开挖→最后一层支护→建基面保护层开挖。

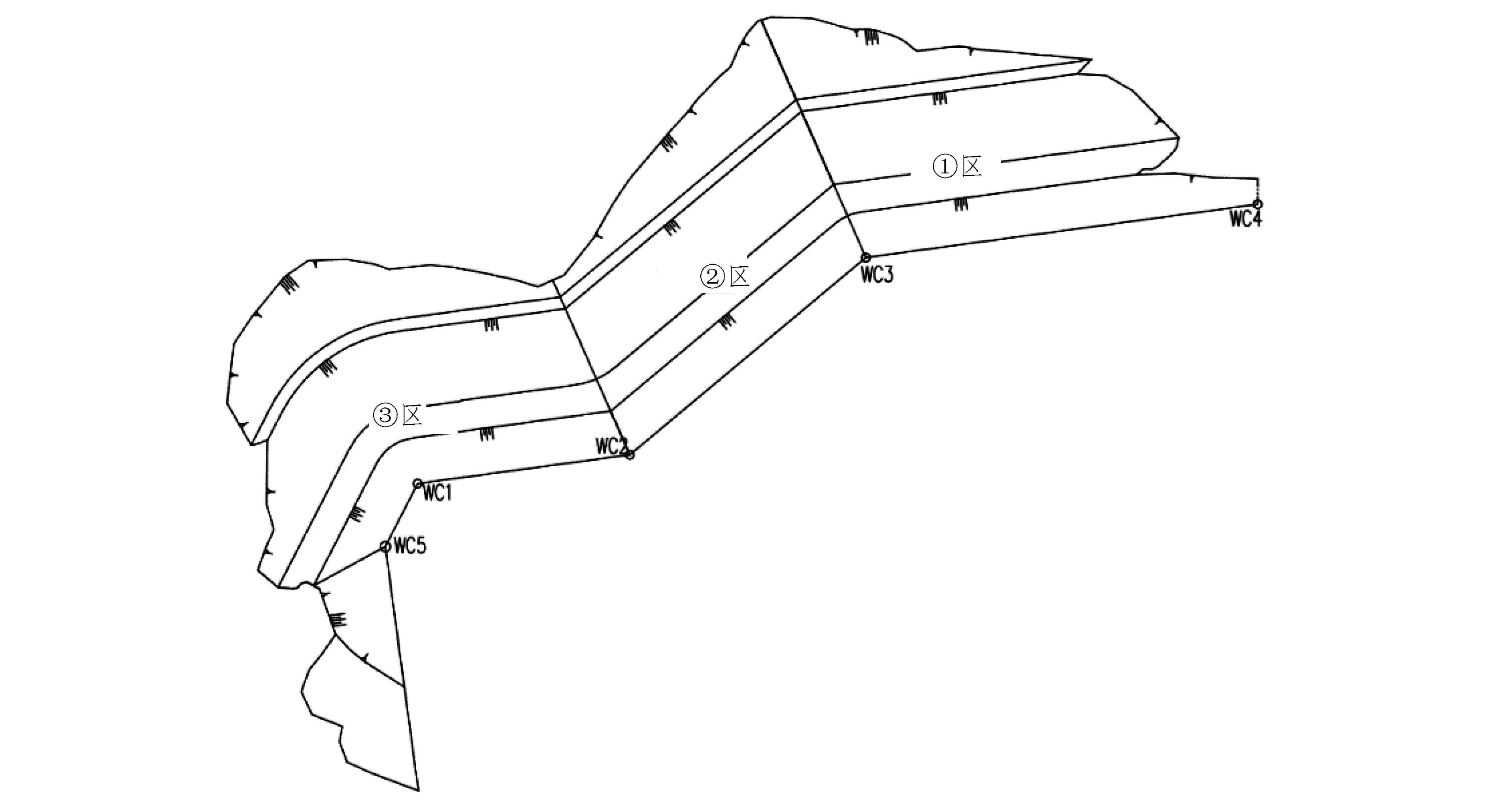

为控制爆破对边坡岩体和周边建筑物的影响,同时降低下方炸药库道路的保通难度,必须合理分配每次开挖爆破的方量,控制炸药单耗,降低单次爆破药量。因此,对尾水出口边坡高程2 715.2 m以上部分采取分层、分区的开挖方式,高度方向按照设计高程分六层开挖,水平方向按水流方向分①、②、③区三个区域开挖,以便于设备的调配。各区开挖分层高度一般为10~15 m,最大为16 m,采用液压钻钻机造主爆孔,QZJ-100B、YT-28型气腿钻造预裂孔,松动爆破,渣料采用3台1.6 m3反铲挖装,2台1 m3反铲配合,采用20 t自卸汽车运至降曲河弃渣。马道及2 715.2 m高程平台底板保护层厚3 m,采用水平光爆方式开挖。水平区域划分情况见图2。

图2 施工开挖水平区域划分示意图

(2)施工方法及要求。对 出口明挖段上部紧邻边坡部位先进行预裂,设置缓冲爆破区以减少爆破振动对保留岩体的影响。采用液压履带钻或100B潜孔钻钻孔,非电毫秒雷管联网、微差控制爆破[4,5]。

①钻孔。以液压钻机造孔为主,QZJ-100B支架式钻机为辅,钻孔孔径为80~115 mm。

为提高爆破效率、降低成本,梯段爆破孔采用宽孔距、小排距的布孔方式,布孔时尽可能地避开软弱夹层;采用不耦合装药结构和孔间微差爆破,使爆破出的石渣粒径均匀,解炮量少。钻孔施工过程中,由专人检查钻孔质量及孔网参数,发现不合格时立即要求返工。

钻机样架必须搭设牢固,经测量复核后方能投入使用。钻进过程中,经常性地对样架进行检查和加固;开钻前2 m内钻工必须进行三次校钻,即采用水平靠尺、角度尺等角度测量工具分别在钻进至0.5 m、1 m和2 m时对钻头方向和角度进行复核,待其满足设计角度方能继续钻进,否则必须重新开孔;开钻前2 m内采用低风压、低速钻进,第三次校钻合格后,方能采用高风压钻进。施工过程中必须加强一线钻工的培训和实践,固化钻进工艺,确保钻孔质量。

②装药与联网爆破。采取人工装填乳化炸药的方式,主爆孔柱状连续装药,缓冲孔及预裂孔采用柱状分段空气间隔不耦合装药结构,岩石爆破单位耗药量为0.25~0.55 kg/m3,预裂孔线装药密度为300~350 g/m,根据钻孔过程中反映出的不同围岩条件取不同的单耗和线装药密度。根据现场试验成果,进一步优化了装药参数,将单耗确定为0.35 kg/m3,预裂孔线装药密度确定为300 g/m。主爆孔和缓冲孔选用φ70 mm药卷;预裂孔选用φ32 mm药卷,孔内导爆索传爆,孔外电雷管或导爆管起爆,同时,预裂孔起爆时间应超前主爆孔50 ms以上。

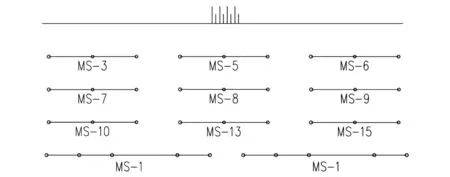

梯段爆破采用微差爆破网络,采用1~15段毫秒非电雷管联网,电雷管起爆,最大一段的起爆药量不大于250 kg。

根据现场爆破试验得出的梯段爆破参数如下:

a. 梯段高度H=10~15 m;

b. 孔距a=3~4 m;

c. 排距b=2~3 m;

d. 超深L=0.9 m;

e. 炸药单耗q=0.25~0.5 kg/m3;

预裂孔孔距为0.8~1 m。

典型爆破多段微差接力网络见图3。

图3 典型爆破多段微差接力网络图

③预裂孔装药结构。预裂孔使用间隔不耦合装药。由于预裂孔较深导致底部夹制严重,其底部线装药密度加大为正常段的2~3倍,底部0.6 m为加强段;由于开挖区岩石较坚硬且马道留有2 m的保护层,故堵塞长度取为1.2~1.5 m。

④水平保护层开挖。根据建基面地形条件和以往的施工经验,保护层的开挖采取了浅孔松动爆破配合水平预裂的施工方案,快速开挖保护层。

⑤破碎岩体的钻孔及爆破应对措施。一是采用黏土固壁以减少卡钻的几率,加快施工效率。由于边坡岩体裂隙较多,若采用固结灌浆会存在工期较长、吃浆量大等问题,极大程度地增加了施工成本,因此,采用黏土固壁的方式较为合适,同时有利于改善钻孔气密性,确保爆破效果;二是加强钻工的培训与交底,通过孔口返渣和钻进速度变化情况判断岩层的变化,及时调整钻进的力度和速度,严格控制预裂孔的造孔质量。

2.4 邻近重要建筑物的防护及道路保通

(1)为控制爆破后的块径和飞石,达到控制爆破的效果,梯段爆破孔采用宽孔距、小排距的布孔方式,布孔时尽可能地避开软弱夹层;采用不耦合装药结构和孔间微差,使爆破出来的石渣粒径均匀,解炮量少;多钻孔、少装药、孔内不偶合装药以达到弱松动的效果,严格控制爆破振动对边坡的不利影响,确保高边坡开挖的稳定和施工安全;减少爆破飞石,避免对附近炸药库值班房造成损坏;在开挖的同时进行爆破震动监测,通过爆破震动的监测数据优化爆破参数[6,7]。

(2)在炸药库值班房外侧搭设包裹式防护棚(采用钢管架+竹跳板搭设),外层再张拉一道柔性被动防护网,对值班房形成全包围防护。

(3)爆破后,位于开挖区域下部的炸药库通行道路断道。在现场实际条件限制下,投入了大量的推土机、装载机、挖掘机等大型土石方机械,采用在开挖爆破渣堆外缘快速修筑便道的方式实现爆破作业后12 h内恢复开挖区域下部重要道路通行的目标;同时,建立完善了沟通协调机制,爆破作业前提醒友邻单位提前申领火工品;修建临时火工品库房,储存一定数量的火工品,尽量减小炸药库断道造成的影响。

3 边坡开挖取得的实际效果

叶巴滩水电站尾水出口高边坡经过一年时间的施工,目前已开挖至2 740 m高程,坡面大面平整,炮孔间距均匀,局部不平整度最大为11 cm,合格率大于80%;半孔率平均为72.3%,远高于Ⅳ类岩体应不低于50%的目标;平均超挖仅14 cm,局部超欠挖检测点的合格比例大于80%。最大梯段高度严格控制在16 m以下,同时,根据岩层变化及时调整了钻进力度和速度,避免了孔深过大和岩体破碎带来的飘钻、八字孔、剪刀孔等问题,有力确保了开挖质量。

通过增加防护措施、采用控制爆破技术,有效控制了对邻近重要建筑物的影响,至今未发生爆破飞石击中炸药库值班房的事故;通过合理安排,积极协调沟通、及时恢复便道、建临时火工品库等措施,有效解决了炸药库通道保通问题,未对工区火工品供应造成影响,同时也保证了施工效率。

4 结 语

叶巴滩水电站尾水出口高边坡在Ⅳ类围岩岩石条件较差的情况下,通过合理设置梯段高度、固化钻孔工艺、黏土固壁、调整钻进力度和速度、优化装药参数、采用微差起爆等一系列措施,有效地保证了开挖质量,使得半孔率、超欠挖、不平整度等指标均达到了较高水平,并将对周边邻近重要建筑物和对开挖区域内重要道路的影响降到最低。经检验得知:破碎围岩条件下高边坡开挖技术达到了预期效果, 所取得的经验对同类工程施工具有一定的参考价值[8]。