杨房沟混凝土人工骨料生产质量控制

2021-08-23陈方斌

陈 方 斌

(中国水利水电第七工程局有限公司, 四川 成都 610213)

1 概 述

“混凝土是现代使用最广的建筑材料,骨料占混凝土的70%以上,是组成混凝土最主要的的材料。因此需重视骨料的综合性能和对混凝土性能的综合影响,水电工程重视料源母料的稳定性和骨料的综合性能要求(如骨料的强度、有害物质的影响、坚固性和吸水率、骨料级配、粒形等),同时更要重视骨料对混凝土性能的影响(如混凝土工作性、强度、弹模、极限拉伸、干缩、自身体积变形、徐变、热学性能等)”[1]。笔者以杨房沟水电站上铺子沟砂石加工系统硬质岩人工碎石如何开展骨料颗粒级配质量控制进行剖析,通过运用科学手段及试验数据指导生产的方法进行生产质量控制,确保了系统生产的360万t各粒级人工碎石生产质量均达到优良质量等级。

2 混凝土对骨料的要求及生产工艺

2.1 混凝土对骨料的要求

杨房沟工程质量目标是“确保获得电力优质工程奖,争创国家优质工程金奖”,骨料质量必须满足《水工混凝土施工规范》DL/T5144—2015中“粗骨料品质要求”[2],生产质量达到《水电水利基本建设工程单元工程质量等级评定标准》(第一部分:土建工程)规定的优良质量等级。

2.2 料源的物理力学特性

系统人工骨料生产所用料源为工程开挖有用料和金波石料场开采石料,金波料场基岩岩性为花岗闪长岩,以坚硬的弱~微风化岩为主,局部强风化岩厚约0.75~3.95 m,平均RQD值为46.7%~79.3%。经试验检测,弱风化上段花岗闪长岩饱和抗压强度范围值29.67~92.83 MPa,平均值65.77 MPa;弱风化下段花岗闪长岩饱和抗压强度范围值45.5~97.63 MPa,平均值71.92 MPa;微风化花岗闪长岩饱和抗压强度范围值59.19~122.38 MPa,平均值87.05 MPa,其物理力学性质见表1。

表1 花岗闪长岩岩石物理力学性质一览表

2.3 生产工艺及设备选型

根据杨房沟工程混凝土对骨料的要求,结合母料花岗闪长岩生产过程中易破碎、易产粉的特性,为满足骨料生产质量,确保各级骨料产品粒度特性,系统采用了“三段破碎+立轴+棒磨机辅助制砂+三级筛分”的生产工艺,同时在配置生产设备时充分考虑破碎后的骨料粒性。

(1)破碎工艺。粗碎车间分别在金波石料场斜井内配置2台PG4265旋回破碎机作为石料破碎的粗碎设备,以满足系统的生产需求。中碎设备选用破碎产品粒度特性好的3台圆锥破碎机HP500。细碎设备选用破碎产品粒度特性好的3台圆锥破碎机H4800。

(2)制砂工艺。制砂工艺选用了国际有名厂家生产的RP108D/D、CV229立轴冲击式破碎机和国产的MBZ2136棒磨机联合制砂。立轴制砂车间配置2台RP108D/D、4台CV229(或B9100)立轴冲击式破碎机进行生产,其产品为成品小石和砂,该工序采用闭路循环生产,其目的是强制小石整型降低针片状含量,并灵活调整人工砂的颗粒级配。棒磨制砂车间配置3台MBZ2136棒磨机进行部分人工砂的生产,其主要作用是调节砂产品的细度模数和产品粒度特性。

(3)筛分冲洗工艺。系统共设有三个筛分车间,其第一、三筛分车间采用干法生产工艺,第一筛分车间配置2台3YKR3060H重型圆振动,第三筛分车间配置6台2 618 V高频筛。第二筛分车间采用湿法生产,第二筛分车间配置6台3YKR3060圆振动筛。同时另设特大石、大石冲洗筛分车间、小石、米石冲洗筛分车间,对成品粗骨料进行再次筛分分级和冲洗,以降低生产过程中骨料因跌落造成的骨料逊径、裹粉。

3 人工骨料生产过程中存在的质量问题

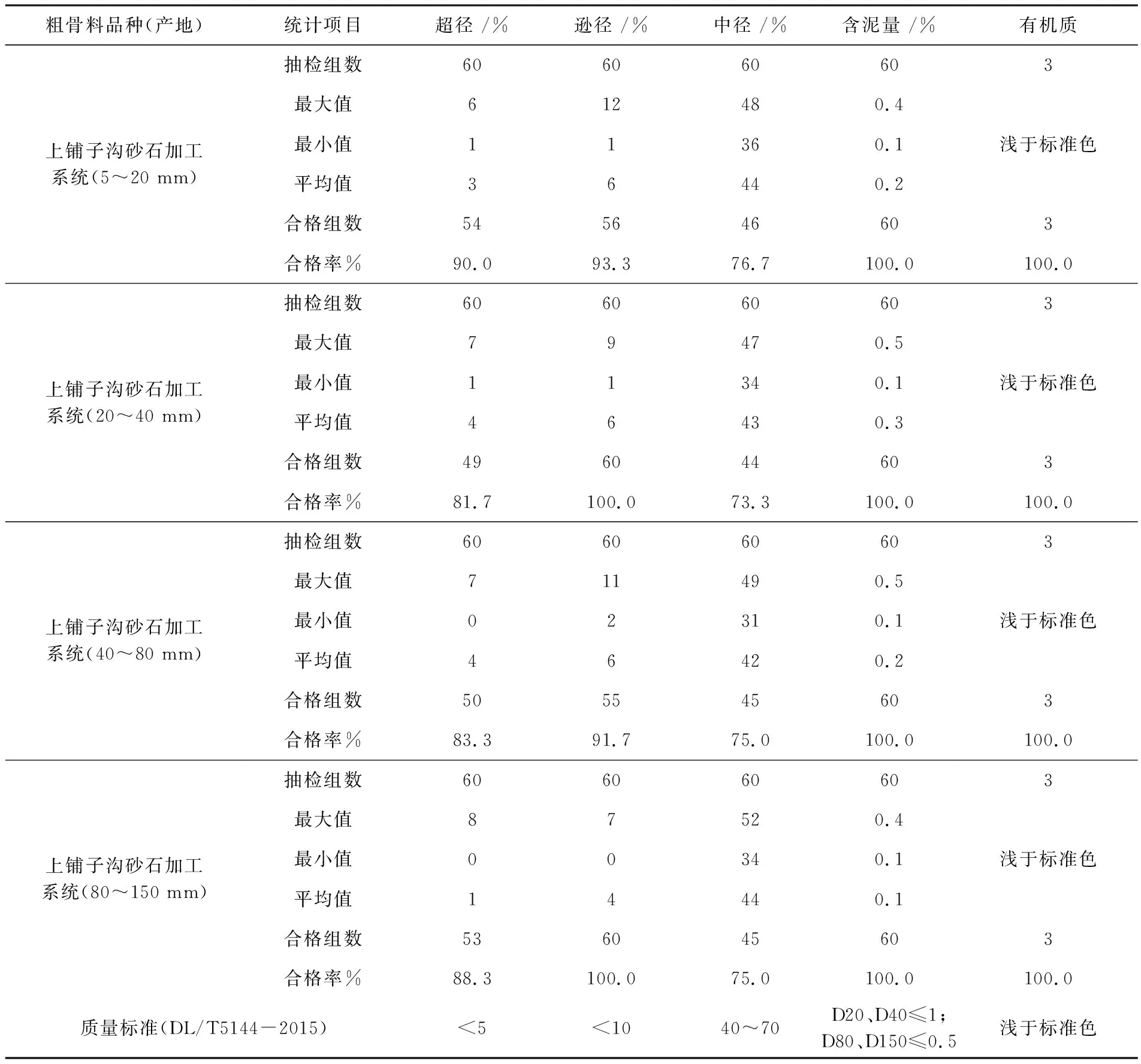

系统于2017年10月建成,在10月5日至11月20日系统试生产期间,生产的粗骨料依据《普通混凝土用砂、石质量及检验方法》JGJ 52-2006“从皮带运输机上取样时,应在皮带运输机机尾的出料处用接料器定时抽取砂4份、石8份组成个字一组样品”[3]的取样方法,在对应的成品骨料胶带机上取样,按照《水工混凝土砂石骨料试验规程》DL/T5151—2014“卵石或碎石超逊径颗粒含量试验”[4]的检测方法进行试验检测,检测成果见表2。

表2 成品粗骨料胶带机上取样检测成果统计表

检测结果表明:各级配粗骨料中径含量平均值都在43%左右,合格率约75%,中径含量偏低,超径含量存在超标,骨料级配不合理。

4 质量问题原因分析

根据系统“三段破碎+立轴+棒磨机辅助制砂+三级筛分” 的生产工艺和试生产质量状况,结合以往类似项目工程经验,中径含量偏低,超径含量存在超标,骨料级配不合理,一般应根据试验调整各破碎车间设备开口和各筛分车间筛网孔径。

4.1 破碎设备开口分析

对系统各破碎设备在不同开口情况下生产的骨料中径含量进行检测,检测结果见表3。

表3 各破碎车间设备在不同开口情况下生产骨料中径含量检测结果统计表

试验结果表明:破碎设备开口调整后破碎的骨料颗粒级配中各粒级中径含量变化较大,因此破碎设备开口大小是影响人工骨料颗粒级配的原因之一。

4.2 筛网孔径分析

对系统各筛分车间筛网配置情况进行分析,见表4,粗骨料质量检测成果(表2)中各级配骨料的超径含量超标表明各级配骨料的上限筛孔径偏大,是影响人工碎石颗粒级配的原因之一。

表4 各筛分车间筛网配置情况统计表

5 采取措施

(1)调整各级破碎车间设备开口,并对各开口情况下生产的混合料进行筛分试验,根据试验结果确定各破碎设备的最佳开口。

根据各破碎车间设备不同开口情况下骨料级配试验结果分析得出:粗碎车间旋回破(PG4265)最佳开口为150 mm,中碎车间圆锥破(HP500)最佳开口为45 mm,细碎车间圆锥破(H4800)最佳开口为30 mm。

表6 各破碎车间设备不同开口生产各级配骨料中径含量对比表

(2)调整各筛分车间筛网孔径,同时筛面上增加橡胶挡板。对系统各筛分车间筛网配置情况(表4),调整为表7。

6 取得的效果

系统通过调整各破碎车间设备开口和各筛分车间筛网孔径后,已生产360万t硬质岩人工碎石,小石(5~20 mm)共计检测1 033组,试验检测结果为:合格率为100%。中石(20~40 mm)共计检测915组,试验检测结果为:合格率为100%。大石(40~80 mm)共计检测436组,试验检测结果为:合格率为100%。特大石(80~150 mm)共计检测363组,试验检测结果为:合格率为100%。依据《水电水利基本建设工程单元工程质量等级评定标准》(第一部分:土建工程)“砂石骨料生产品质质量等级评定,应符合下列规定。合格:主控项目符合质量标准,一般项目不少于70%的检查点符合质量标准。优良:主控项目全部合格,一般项目不少于90%的检查点符合质量标准”[5]。系统生产的硬质岩人工碎石质量等级达到优良标准。

7 结 语

依托杨房沟水电站上铺子沟砂石加工系统工程,剖析硬质岩人工碎石颗粒级配不良产生的原因,通过试验数据指导生产的方法进行生产质量控制,解决了人工碎石颗粒级配不合理的问题,确保了所生产的人工骨料生产质量达到优良质量水平,为类似人工碎石生产质量控制提供了很好的借鉴和参考意义。