搅拌速度对水热法制备α-半水石膏形貌及强度的影响研究*

2021-08-23米泽锐陈明慧金天一汪博超王紫鸣

米泽锐,陈明慧,金天一,汪博超,王紫鸣,秦 吉

(湖北工业大学 材料与化学工程学院,湖北 武汉430068)

随着我国工业生产规模的扩大,一些行业如氯碱、火电等在生产过程中产生大量的工业副产石膏[1],工业副产石膏是在某些化学工业如火电厂、磷肥厂和氯碱厂的生产过程中伴随着产品同时产生的,以二水硫酸钙为主要成分的副产品或者废渣,可以作为石膏胶凝材料的原料,其类别有烟气脱硫石膏、磷石膏、氟石膏和盐石膏等。其价格低廉,经济利用价值较小,而且堆砌会造成土地资源的浪费,不利于21世纪提倡的“绿色工业”发展[2-4]。目前工业副产石膏的总产量及堆积量越来越大,天然石膏矿储量却严重不足,大量相关产业所需的石膏原料需要从工业副产石膏中补充,这使得工业副产石膏治理和资源化综合利用具有较大的经济效益,有利于转变工业经济发展方式,既满足了可持续发展的要求,也符合绿色发展的理念,将工业副产石膏制备成具有优异性能的高强石膏是目前提升其利用价值的有效途径之一[5-6]。目前对于利用工业副产石膏制备α-高强石膏的研究有很多,丁峰等人[7]以磷石膏为原料,丁二酸为转晶剂,利用常压盐法制备α-高强石膏,探究了pH值对生成的半水石膏的影响,得到了长径比为1∶1~3∶1的短柱状 α-CaSO·40.5H2O晶体。目前关于工业副产石膏制备α型高强石膏的研究较多,归纳起来,国内外主要方法有三种:蒸压法、加压水热法和常压盐溶液法。相比于蒸压法和常压盐溶液法,加压水热法能让α-半水石膏始终处于液相中成核、生长,在制备α-高强石膏上具有转化效率更高,制备的α-半水石膏微观形貌和宏观性能更好[8],能实现工业化大规模生产的优点。沈金水等人[9]利用水热法,以磷石膏为原料,在反应温度为130℃,搅拌速率为140rpm,反应时间为4h的基础上探究了EDTA的添加量对于α-半水石膏的影响,研究发现,控制EDTA掺量为0.40%和溶液pH值为7时,可制备尺寸较大且长径比为1.5∶1的短柱状α-半水石膏晶体。除此之外,Violeta LESˇKEVICˇIENE˙[10]以烟气脱硫石膏为原料,研究了反应温度对生成的α-半水石膏晶体形状和大小的影响,发现FGD石膏在130°C水热固化3h后,获得长径比为4:1的最大的α半水合物晶体,抗压强度达到67MPa。

目前大多数学者研究的是转晶剂的种类和掺量[11-14],转晶剂的种类主要有四种:无机盐类、有机酸类、大分子类以及表面活性剂。目前转晶剂对于半水石膏结晶形态的影响机理还不完全清楚,主要有以下三种可能:(1)在晶体的某一晶面做选择性吸附;(2)改变晶面的比表面能;(3)进入晶体结构内部。而对于实验中在水热反应条件下搅拌速度的变化对α-高强石膏性能影响变化的研究很少。本课题组在前期工作中采用加压水热法以工业副产石膏为原料制备α-高强石膏,研究中固然发现水热反应温度、转晶剂中有机酸的含量对生成的α-半水石膏晶体相貌以及强度有着重要的作用,但同时我们也发现搅拌速度对最终α-高强石膏产品的性能有着重要的影响。故本文以工业副产石膏为原料,在控制反应温度和添加有机酸含量不变的情况下,靠改变水热过程中的搅拌速度来探究搅拌速度变化对所得产品α-高强石膏晶体形貌及其抗折强度的影响。

1 实验

1.1 原材料

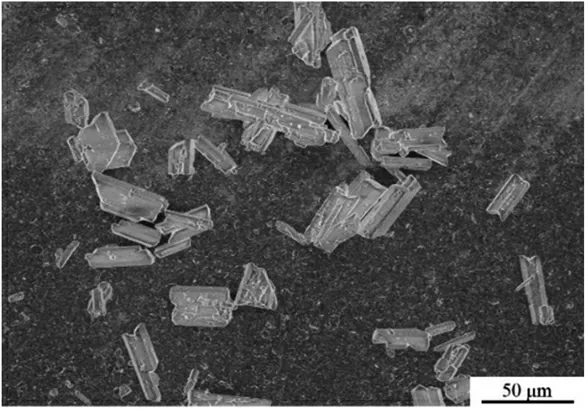

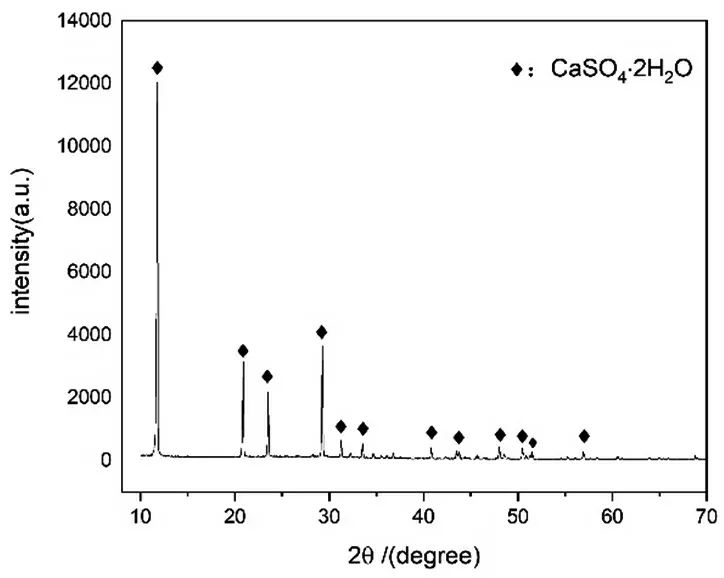

本次实验所用的工业副产石膏来自连云港市某氯碱公司,其主要成分是二水硫酸钙,是用膜法脱硝系统产出的富硝盐水以及氨碱法纯碱产生的复晒废液为原料,生产得到的产品,难以再利用,也是一种工业固废物。但其白度和纯度非常高,可以比拟天然石膏中的特级石膏,是制备α型高强石膏的优质原料,其晶体形貌如图1所示。从图1可以看到本文所用原料的晶体形貌,从图2可以看出工业副产石膏的主要相为二水石膏,所以其晶体为针状和片状,晶体的长径比偏大且形状不规则,其主要相为CaSO·42H2O。实验过程中使用的其他原材料如下:柠檬酸(C4H4O6,质量分数≥99.5%,购自上海麦克林生化科技有限公司)、苹果酸(C4H4O5,质量分数≥99.5%,购自上海麦克林生化科技有限公司),所有药品均为分析纯,实验过程中所用去离子水为自制超纯水。

图1 工业副产石膏SEM图

图2 工业副产石膏XRD图谱

1.2 试验方法及表征

1.2.1 试验方法

本文试验所使用的反应容器是以聚四氟乙烯(PPL)为衬底的不锈钢磁力搅拌反应釜(YZPR-500M,上海岩征仪器有限公司),水热法具体操作过程为将工业副产石膏和水按照一定比例称取,然后溶解成为料浆,添加一定量的有机酸,并将衬底装入磁力搅拌反应釜中,在反应之前需要调试反应温度为120℃和保温时间为2h,按照搅拌速度为200r/min、300r/min、400r/min依次进行实验,反应结束后,待温度降为100℃时将样品进行抽滤,等到样品里基本上没有水之后停止抽滤,然后将抽滤过后的样品放置于90℃的干燥箱中进行干燥12h备用,最后将所得到的样品进行一系列的表征检测。

1.2.2 表征检测方法

形貌分析:本实验采用的分析设备是浙江舜宇光学有限公司的金相显微镜和日本株式会社日立高新技术生产的JSM6390型超高分辨冷场发射扫描电子显微镜,扫描电镜的加速电压为4.0kV,工作距离设定为8mm。观察α-半水石膏的晶体形貌时首先要进行粉末制样,对于导电性比较差的半水石膏晶体需要用导电胶制样,然后进行样品测试,最后进行数据组织观察样品形貌、分布状况、颗粒大小。

成分分析:本实验所采用的成分分析设备是荷兰帕纳科公司生产的Empyrean型X射线衍射仪,通过测定在不同条件下制备的α-半水石膏,来确定α-半水石膏产品的物相组成和晶体结构。测试前的制样应保证平整,测试的参数如下:Cu靶,Kα射线(λ=0.15418nm),管压为45kV,管电流为40mA,扫描范围为10°≤2θ≤60°,测试的步长为0.013°,停留的时间为10s。

2h抗折强度测试:本文测试制备的α-半水石膏晶体的2h抗折强度采用的是上海倾技仪器仪表科技有限公司生产的QJ211S型抗折强度测试仪。测试前以100g粉末加入30g水的标稠指标制备α-半水石膏试样块,将调好的料浆倒入60mm×20mm×20mm的模具中成型,待2h后取出模型测量其长宽高,抗折强度测试的参数设定如下:跨距40mm,实验中的工作位移设定为0.5mm/min。

2 结果与讨论

2.1 搅拌速度对α-半水石膏晶体形貌的影响

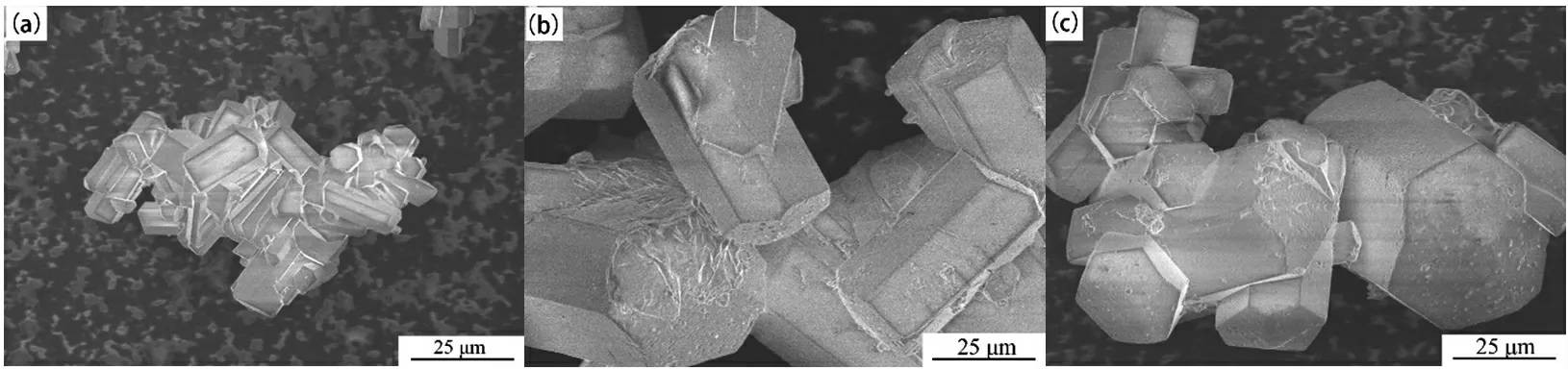

以水热法制备α-半水石膏时控制反应条件为:温度为125℃,反应时间为2h,添加30%的有机酸,在这些不变的情况下,分别将搅拌速度设定为200r/min、300r/min、400r/min,依次进行试验,图3为在不同搅拌速度下α-半水石膏金相显微镜图。图4为在不同搅拌速度下α-半水石膏SEM图。

图3为在不同搅拌速度下α-半水石膏金相显微镜图,其中(a)(b)(c)的搅拌速度依次为200r/min、300r/min、400r/min。在200r/min下,生成的α-半水石膏晶体的粒径接近10μm,可以看出生成的α-半水石膏晶体普遍偏小,而且晶体的团聚现象严重,有些晶体发育不完整,只有极少数为棱柱状。随着搅拌速度的增加,300r/min相比于200r/min得到的晶体粒径变大,而且晶体普遍发育完整,有明显的棱柱形状,晶体较为分散,长径比接近1.3:1。图4为在不同搅拌速度下α-半水石膏SEM图,其中(a)(b)(c)的搅拌速度依次为200r/min、300r/min、400r/min。当搅拌速度达到400r/min,此时的晶体相比于300r/min下没有明显的粒径变化,说明300r/min已经到达晶体生长的极限,再增加转速不会改变其晶体颗粒大小。这可能是由于随着搅拌速度的增加,颗粒之间的碰撞几率增大,晶体有了更多成核位点进行成核,有机酸与二水石膏的接触机会增大,因此从200r/min到300r/min晶体能够更好地成核与生长,晶体粒径增大很多。但是随着搅拌速度的继续增大,亚稳态相的溶解速率也随着搅拌速度而变化,这可能影响过饱和的发展,并影响成核和生长,因此到达400r/min时的晶体没有明显生长。

图4 在不同搅拌速度下制备的α-半水石膏SEM图

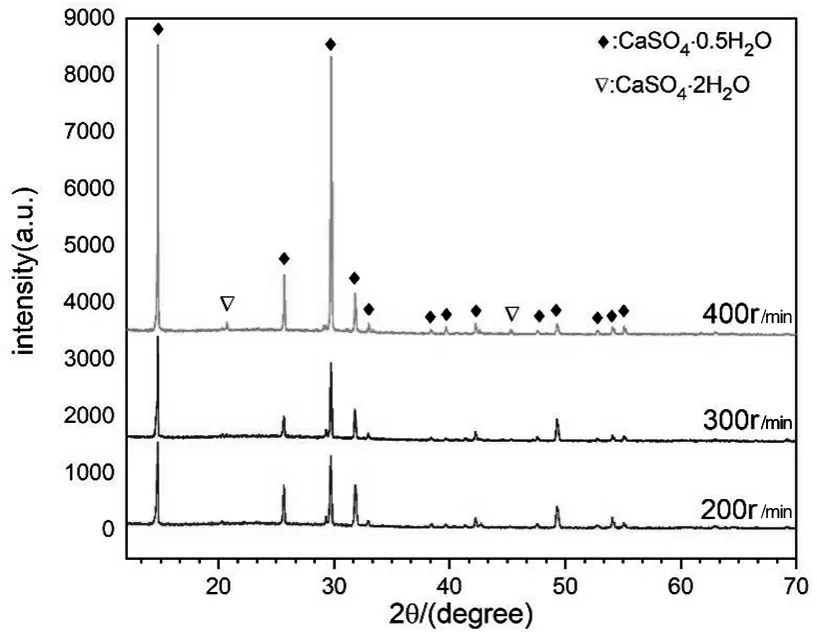

2.2 搅拌速度对α-半水石膏结晶性的影响

当确定了实验过程中的反应温度和时间以及转晶剂种类和掺量之后,调整反应过程中的搅拌速度,发现对制备的α-半水石膏的晶体成分和结晶性有一定的影响。图5为在不同搅拌速度下制备的α-半水石膏XRD图,其中从下往上搅拌速度依次为200r/min、300r/min、400r/min。从图中发现在搅拌速度为200r/min时生成了CaSO4·0.5H2O。当搅拌速度增加到300r/min时,其CaSO·40.5H2O对应的衍射峰的强度有所增加,说明生成的α-半水石膏的结晶度更好,可能是由于搅拌速度的增加,二水石膏晶体与转晶剂的接触更加充分,有较多的成核位点,在转晶剂的作用下二水石膏晶体先溶解,再成核形成半水石膏晶体。晶体转晶剂的作用效果更加明显,晶体整体发育得更加完整,因此结晶性更好。随着搅拌速度继续增加到400r/min,由于晶体粒径没有明显变化但是晶体发育的完整度提升,因此从XRD图中可以看出400r/min时CaSO·40.5H2O衍射峰的强度比200r/min和300r/min要高,因为转速较快,可能使形成的成核位点过多,一部分长大形成半水石膏晶体,一部分没有长大形成晶体碎片,在晶体发育过程中产生一些晶体碎片,因此从图3(c)可以看出在晶体发育过程中产生一些晶体碎片,因此出现一些CaSO·42H2O衍射峰。

图3 在不同搅拌速度下制备的α-半水石膏金相显微镜图

图5 在不同搅拌速度下制备的α-半水石膏XRD图

2.3 搅拌速度对α-半水石膏抗折强度的影响

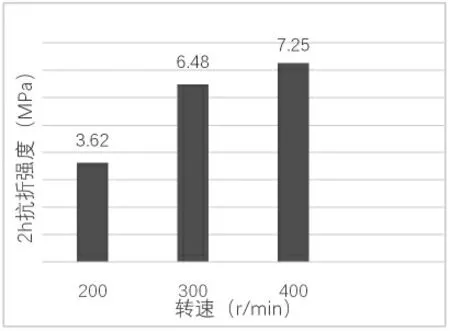

α-半水石膏的抗折强度是测评其性能的最终指标,搅拌速度影响生成的α-半水石膏的结晶性以及晶体形貌,一般来说,晶体长径比较小,晶体发育完整同时结晶度高,最终的抗折强度也会很高。图6为在不同搅拌速度下制备的α-半水石膏晶体的2h抗折强度柱状图。

图6 在不同搅拌速度下制备的α-半水石膏晶体的2h抗折强度柱状图

从图6看出当搅拌速度为200r/min时,α-半水石膏2h抗折强度为3.62MPa,因为搅拌速度较低,生成的α-半水石膏晶体粒径较小,长径比较大同时晶体发育不完整,晶体的结晶性较差,因此最终的抗折强度较低。当搅拌速度到达300r/min时,晶体粒径变大同时长径比变小,结晶度增加,因此2h抗折强度由200r/min的3.62MPa变为6.48MPa。当搅拌速度到400r/min时,晶体发育完整度增加,因此2h抗折强度进一步增加到7.25MPa。虽然从300r/min到400r/min,生成的α-半水石膏晶体粒径没有明显变化,长径比也没有明显变化,而且400r/min下生成的晶体中含有少部分二水石膏晶体,但是400r/min晶体发育更加完整同时结晶度增加,因此从300r/min到400r/min的2h抗折强度也在增加,也可以推测2h抗折强度与晶体整体的形貌和结晶性有很大关系。因此,从最终的2h抗折强度数据可以看出晶体的粒径、长径比、晶体发育完整度以及结晶度影响着最终的抗折强度。

3 结论

(1)搅拌速度影响着生成的α-半水石膏的晶体形貌。搅拌速度低,生成的α-半水石膏晶体粒径较小,发育不规则,长径比较大;搅拌速度增加,晶体粒径变大,结晶度增加且长径比变小,继续增加搅拌速度,晶体粒径和长径比不变化,但结晶度增加且晶体发育更加完整。

(2)搅拌速度对生成的α-半水石膏晶体的成分和结晶度有一定影响。随着搅拌速度的增加,α-半水石膏晶体的结晶度增加,但是当搅拌速度过快,会产生一些CaSO·42H2O的晶体碎片。

(3)搅拌速度影响着生成的α-半水石膏晶体的晶体形貌和结晶度,因此影响着α-半水石膏晶体最终的抗折强度,搅拌速度增加,晶体发育完整,结晶度高,因此2h抗折强度随着搅拌速度的增加而增加。