风力机叶片静力测试中叶根螺栓载荷超声监测试验研究

2021-08-23刘楚达

严 勇,刘楚达

(1.长沙航空职业技术学院 航空机械制造工程系,湖南 长沙 410124;2.长沙飚能信息科技有限公司,湖南长沙 410205)

0 引言

近几年,我国风电行业发展迅猛,风电机组的质量安全也越来越受到重视[1]。一方面,随着海上风电的发展,风力发电机的单机容量越来越大,2020年由三峡集团和东方电气集团联合研发的亚太地区最大、全球第二大10 MW海上风电机组已经成功并网发电;另一方面,关于风力机一些重要部件的强度分析存在偏差,缺乏对风力机的深入分析与研究,这些因素是导致目前机组运行过程中经常发生事故的主要原因[2]。叶片是风力机的关键核心部件,叶片承受的动态载荷和静态载荷均通过叶根螺栓传递,随着风机功率的提高,叶根螺栓受力也越来越大,螺栓的安全关系到整个风电机组的安全可靠运行,叶根高强度螺栓的断裂问题已经成为风力机安全的研究重点。

叶片根部连接形式主要分为T型螺栓和螺栓套预埋式两种[3],大多采用42CrMoA材质的10.9级高强螺栓。目前,国内针对叶根螺栓的强度分析、疲劳寿命分析以及断裂失效研究多采用基于ANSYS等软件的有限元仿真手段,其计算模型过于理想化,且缺乏叶根螺栓的实测载荷数据支撑。本文致力于螺栓载荷的在线监测技术研究,开发了基于声弹性原理的螺栓轴向力超声测量及在线监测设备,并在叶片实验台上针对某型号叶片极限载荷试验中的叶根螺栓组载荷进行了实时监测,通过实时监测数据分析了叶根螺栓组的载荷分布状况。

1 风力机叶片极限载荷试验研究背景

风力机运转时,叶根是叶片上载荷最大的部位,承受着复杂的剪切、挤压和弯扭载荷的组合作用,这些作用力最终将通过叶根螺栓传递给轮毂,因此叶根螺栓必须具有足够的强度、刚度和局部稳定性以及疲劳断裂强度,才能保证整机的安全运行。统计表明,因为连接螺栓疲劳强度不够而导致螺栓断裂的安全事故屡见不鲜[4],[5]。

本文针对某2 MW级风力机叶片的极限载荷进行试验,分别采用应变片法和超声法实时监测叶根螺栓轴向力,结合ANSYS有限元仿真分析,研究了叶片在最小摆振、最大摆振、最小挥舞和最大挥舞4种不同工况时的叶根螺栓载荷变化。本次试验叶片叶根节圆直径φ为2 300 mm,共计92根螺栓,具体试验内容如下。

①叶片用吊车悬挂在实验台法兰上,采用扭矩扳手对螺栓进行预紧,用超声法和应变片法测试空载状态下的螺栓预紧力。

②依照设计数据,对叶片施加最小摆振、最大摆振、最小挥舞和最大挥舞4种工况的载荷,分别采用超声测试法、应变片测试法以及ANSYS有限元仿真分析法研究叶根螺栓载荷变化。

本次试验遵循的技术规范主要有《Guideline for the Certification of Wind Turbines Edition 2010》和《IEC 61400 Wind Turbines--Parts 23:Full-Scale Structural Testing of Rotors Blades》。

2 试验研究技术与方法

2.1 叶根螺栓轴向力的超声在线监测

2.1.1螺栓轴向力超声测试原理

根据声弹性原理,超声波的速度会因材料中紧固力的存在而产生微小的变化,通过研究被测螺栓轴向应力与超声波传播时间变化率的关系,利用超声波来测量被测螺栓中的轴向力[6],测量原理图如图1所示。该方法利用超声波传播速度或传播时间等参量来表征螺栓应力的大小。实际应用中一般不直接测量超声波波速,而是转为测量渡越时间,即超声波沿螺栓轴向传播时所需的往返时间。

图1 螺栓轴向力超声测量原理图Fig.1 Schematic diagram of ultrasonic measurement of bolt axial force

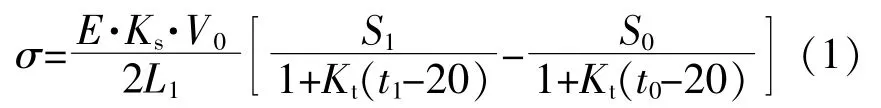

螺栓的轴向应力σ可表示为[7]

式中:E为螺栓材料的弹性模量;V0为零应力下的超声声速;L1为螺栓长度;t0为测量零应力声时的温度;t1为测量应力为σ时的温度;S0为零应力声时;S1为测量应力为σ时的声时;Ks为应力系数,是机械伸长量和声程增加量的比值,在误差许可范围内该比值为材料系数,与应力无关;Kt为温度系数,每10℃温度变化引起的声程变化率。

风电叶片的叶根螺栓主要采用42CrMoA材料制造,可通过试验标定Ks,Kt和V0的值,实测时只需测量S1,S0,t1和t0以及螺栓的有效受力长度L0,即可由式(1)计算出螺栓的σ和轴向力F。

2.1.2超声测试点的布置

除了前述应变测试中,叶根端面呈米字分布的8个测点外,摆振工况在叶片合模缝前后缘分别多布置了5个测点,挥舞工况则在合模缝垂直方向上多布置了5个测点。在全部92根螺栓中,布置了18个超声螺栓轴向力测试点,其中1,12,24,35,47,58,70和81监测点叠加了应变片监测,具体螺栓编号如图2所示。

图2 叶根螺栓轴向力测试点分布图Fig.2 Distribution of test points for axial force of blade root bolt

探头布置在螺栓端部,连接导线从叶根法兰端面开槽,向叶片内部引出,监测设备置于叶根孔盖内部。图3为螺栓轴向力监测超声传感器的安装现场。

图3 螺栓轴向力监测超声传感器的安装Fig.3 Installation of ultrasonic sensor for bolt axial force monitoring

2.2 叶根螺栓轴向力的应变测试

应变测试方法测试螺栓轴力,是利用螺栓受力变形捕捉螺栓轴向应变,再用平均应变乘以螺栓模量和截面积,获得螺栓的平均轴力。

式中:A为螺栓光杆截面面积;r为螺栓光杆截面半径;ε为螺栓光杆截面平均测试应变。

叶根螺栓为42CrMoA材质的10.9级M36螺栓,光杆部分直径为28 mm,由式(2)得出1μm的应变对应轴力为0.13 kN,经过精密校准后的8根测试螺栓,应变最小测试刻度为1μm,因此应变片轴力测试的最小精度为0.13 kN。

应变测试螺栓在螺栓光杆同一截面上贴4个应变片,取4个应变的平均值来换算轴力,标定螺栓如图4所示。

图4 应变片测试标定螺栓Fig.4 Strain gauge test calibration bolt

2.3 叶根螺栓轴向力的有限元仿真

2.3.1有限元模型的建立

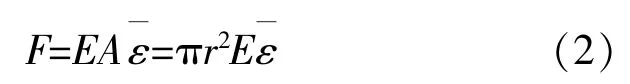

对试验叶片叶根连接载荷分析有限元模型进行简化,将叶片部分的工况载荷等效作用到叶根,可大大简化参数化模型,因此叶根模型主要包含3部分:叶根(含叶根法兰)、连接螺栓和连接法兰。有限元仿真网格采用Hypermesh 11.0软件划分,运用ABAQUS 6.11进行计算。连接法兰、螺栓及叶根法兰的材料参数如表1所示。

表1 叶根材料属性Table 1 Root material properties

螺栓采用实体建模,其他部件均采用三维网格,单元类型采用C3D8R,总网格数目约为220万个,整体网格和各个部件网格如图5所示。

图5 叶根有限元模型的构建Fig.5 Construction of finite element model of blade root

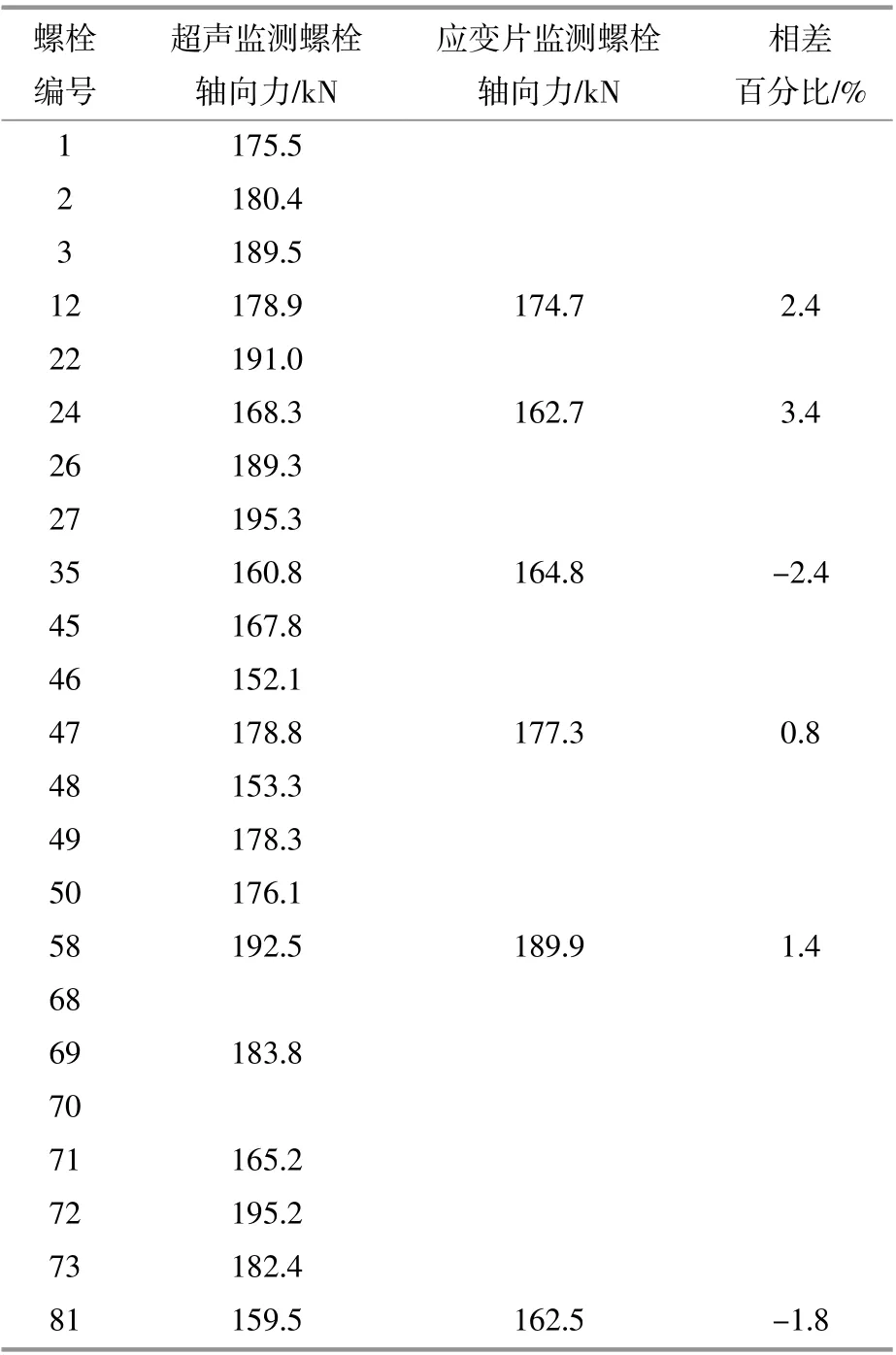

2.3.2载荷及边界

试验叶片叶根连接主要承受的载荷,一方面来自螺栓预紧力,另一方面来自叶片外载荷弯矩。计算模型中,连接法兰与实验台连接处采用刚性约束。根据前述试验中采集的螺栓预紧力,施加预紧力平均载荷为175 kN。叶片外载荷简化为4种工况,即最大挥舞、最小挥舞、最大摆振和最小摆振,在实验台上通过钢丝绳模拟加载叶片静态载荷。根据施加的外部载荷,可计算出上述工况下作用在叶根处的最大弯矩(表2),有限元模型载荷如图6所示。

表2 不同工况下叶根处最大弯矩载荷Table 2 Maximum bending moment load at blade root under different working conditions

图6 叶根有限元模型边界及载荷定义Fig.6 Boundary and load definition of blade root finite element model

3 试验结果分析

分别采用应变片技术和超声技术对本次风力机叶片的静载荷加载试验中预紧工况以及外载荷工况下的叶根螺栓轴向力进行实时监测。由于应变片敷设在螺杆中部,需要在叶根部分打孔引出连接导线,施工条件较差,最终8根校准螺杆中只有6根存活。在安装的24个螺栓轴向力超声传感器中,由于叶根法兰与实验台接合面的碾压作用,导致多个超声传感器失效。

3.1 预紧工况下螺栓轴向力超声监测与应变片监测数据对比

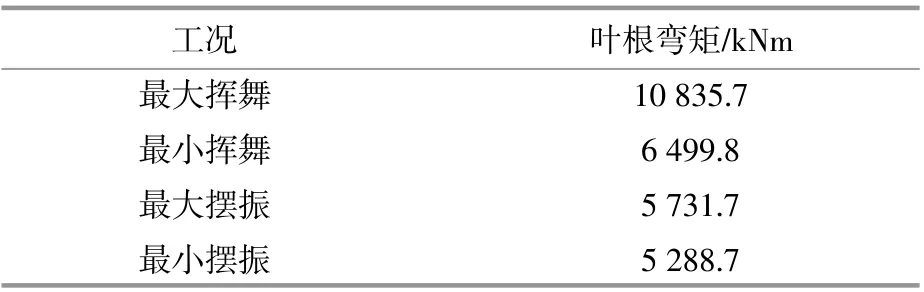

预紧工况下,叶片由吊车吊起,92根叶根连接螺栓仅承受预紧力,分3次拧紧,实测预紧力为150~200 kN,平均值为175 kN。从应变测试结果来看,每个测点同一根螺栓上的4个测点应力均大小不一,相邻的应变片差达到最大应变的一半,但对角应变之和均相等,说明在预紧过程中,螺栓发生了较大的弯曲。在预紧过程中,螺栓弯曲的程度与试验法兰平整度、螺栓对中情况、螺纹润滑、各个接触表面的润滑程度以及叶根端面平整度相关。从超声监测数据来看,与应变片监测数据吻合较好,相差在5%以内,完全满足一般工程应用需求,监测数据如表3所示。

表3 预紧工况下螺栓轴向力监测数据Table 3 Monitoring data of bolt axial force under preloading condition

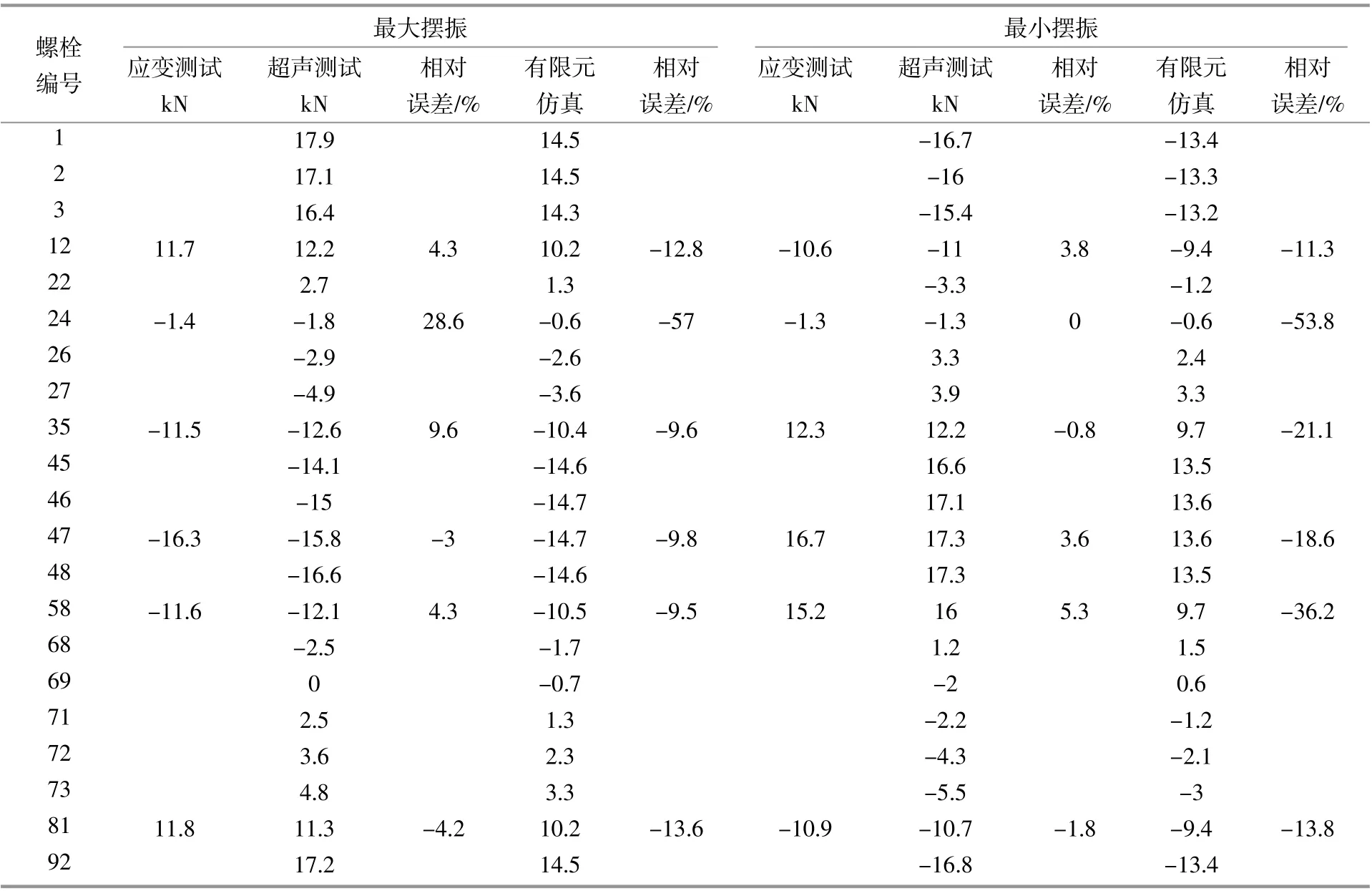

3.2 施加外部载荷工况下螺栓轴向力超声监测、应变片监测及有限元仿真数据对比

分别用螺栓轴力应变测试法、超声测试法以及有限元计算对比外载荷作用下螺栓轴力的变化值,并以应变法测试值作为比较基准计算了超声测试法及有限元法的相对误差(表4,5)。

由表4,5可知,超声测试值与应变测试值吻合相对较好,误差基本在10%以内,有限元仿真分析的结果误差较大。有限元计算误差原因有以下几点:①从预紧工况可知,此次测试螺栓预紧力存在一定的差异,有限元计算采用统一的平均值175 kN,预紧力误差会引起变化值的误差;②根据本次测试情况,试验法兰、螺纹以及各个接触面润滑情况与有限元计算有差异;③虽然有限元计算采用实体单元,考虑了外载荷对螺栓弯曲作用,但是实际安装误差、螺栓对中及端面垂直度、螺栓预紧等引起的螺栓弯曲无法考虑,也会对外载荷引起螺栓轴力变化带来误差。

表4 摆振工况下螺栓轴向力变化值应变片测试、超声测试及有限元仿真对比Table 4 Strain gauge test,ultrasonic test and finite element simulation of axial force variation of bolt under shimmy condition

表5 挥舞工况下螺栓轴向力变化值应变片测试、超声测试及有限元仿真对比Table 5 Comparison of strain gauge test,ultrasonic test and finite element simulation of bolt axial force variation under swing condition

从本次试验数据来看,只需在关键位置合理布置传感器,螺栓轴向力超声监测系统就能实时捕捉叶根弯曲的中性面,也能通过计算实时拟合出叶片机械载荷,为风力发电机机械载荷监测、运行安全保障及疲劳寿命预测提供支撑。

4 结论

在风力机运行过程中,其塔筒、轮毂、叶根等各个法兰面承受的均为多变的动载荷,在这些载荷作用下,机械承载系统可能会发生过载或者疲劳,造成潜在的失效隐患。运用基于声弹性原理的螺栓轴向力超声在线监测技术,对风力机各法兰面螺栓进行实时监测,通过监测数据可实时分析螺栓受到的工作载荷及应力幅值的变化,不但能够直接判断出当前螺栓的工作状态,还能间接计算出螺栓所在法兰面的工作状态,从而为设备的安全运行提供远程数据支撑。