基于端帮开采的边坡稳定性及巷道布置形式优化研究

2021-08-23焦晓亮周永利

焦晓亮,周永利,田 宇,李 涛

(1.神华准格尔能源有限责任公司,内蒙古 鄂尔多斯 017000;2.中煤西安设计工程有限责任公司,陕西 西安 710054)

我国煤炭资源分布地域辽阔,煤层赋存条件较为复杂,在我国陕西、山西、内蒙古、宁夏、新疆等地区煤矿存在着山坡露头煤、浅地表煤以及露天矿端帮压煤资源量大的情况,由于采区剥采比大、煤层厚度薄、采区边界及开采条件限制等原因等因素,这些煤炭资源往往只能弃而不采,对该煤炭资源的合理回收不仅可解决资源浪费问题,而且还可排除因遗留煤炭而产生自燃的隐患[1-3]。因此,端帮开采技术的发展将成为回收井工开采遗留煤和露天开采端帮压煤的重要方式。近年来,随着国内外以端帮采煤机为主要开采设备的端帮采煤技术的不断完善和发展,现在已经在国外各主要采煤大国广泛实践应用,端帮开采技术将露天与井工开采技术相结合,形成一套独特的安全、高效高产、低运营成本的开采方式[4]。对端帮资源开采技术的开展研究,不但为节约煤炭资源和提高资源的利用率具有现实的意义,也为我国露天矿端帮压煤的开采提供了新的途径。

在国内端帮开采技术还没有大范围应用推广,此项技术多应用于薄煤层开采[5-6]。在端帮开采过程中,将采煤机布置在滞留煤层的出露侧,对煤层进行探入式开采,通过自身运输系统将煤运至采硐外,同时为防止边坡因开采而产生塌陷现象,在各个采硐间设计支撑煤柱及永久煤柱用来支撑上覆岩层,在实际生产实践过程中,由于煤柱宽度尺寸留设问题,造成局部发生垮塌破坏引起煤柱群发生连锁失稳,将则可能会导致边坡发生大面积滑坡甚至塌陷[7-8]。因此,研究分析端帮开采过程中边坡失稳破坏机制,为端帮开采中合理的煤柱宽度设计提供依据,对回收露天矿煤炭资源及端帮边坡稳定安全具有重要的意义。为此,通过分析端帮开采过程中煤柱失稳机制来确定合理的端帮开采煤柱设计特征参数,采用数值模拟来研究端帮采煤所引起边坡的受力和变形特征及验证边坡稳定性,进一步通过优化巷道布置形式来提高回采率,为矿山安全高效开采提供可靠依据。

1 露天矿端帮开采中煤柱应力分布特征

端帮开采形成过程中,煤柱中的应力、变形分布情况不断调整变化,其应力的分布形态不同反映煤柱不同的稳定性特征[9-10]。端帮开采煤柱的应力分布和变形破坏的动态演化过程可分为以下阶段[11-13]:

1)在端帮压煤未进行开采时,煤体均匀分布受上覆岩层荷载作用。

2)当煤柱一侧开采完成,煤柱一定范围内形成支撑压力带及局部塑性区。

3)煤柱两侧均开采结束后,若煤柱能保持稳定状态,则煤柱所受垂直应力呈马鞍型分布,煤柱两侧及中心存在一定宽度的塑性破坏区和弹性核区,其核区应力分布近似为抛物线型。

4)在周围其他采硐开采的影响作用下,煤柱两侧塑性破坏区逐渐扩展,弹性核区中心应力达到煤柱极限强度,核区应力分布形态呈平台型分布,此时是煤柱处于临界失稳状态。

5)煤柱两侧塑性区逐渐贯通,中部弹性核区宽度趋近于0,煤柱中心的应力大于煤柱极限强度,垂直应力呈拱形分布。此时煤柱发生稳定破坏。

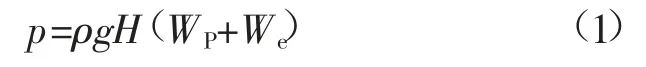

结合以上端帮开采期间煤柱内应力分布特点可知,煤柱所受载荷主要来源于上覆岩层的荷载作用,煤柱内部可以分为中间部分的弹性核区及两侧对称分布的屈服区。假设煤层埋深为H,密度为ρ,g为重力加速度,煤柱宽度为WP,采硐宽度为We,则煤柱(平面内)承受的载荷p为:

2 端帮开采中煤柱留设参数特征

2.1 端帮开采中煤柱留设

端帮开采在现场实际应用中,在采硐外的地面即可进行整个系统的操作、割煤、运输系统的控制等作业,通过采巷内的预留煤柱来支撑上部覆岩荷载,无需加固支护,从而保证采掘面的安全。煤柱是整个结构的支撑,开采的关键在于煤柱的留设尺寸和间距以及煤柱的布局及开采顺序等因素,为了确保煤柱的稳定以及端帮边坡在群巷效应下的稳定性,保障生产的安全,需要科学设计煤柱布置相关参数。

采用Mark-Bieniawski公式[14]来计算确定在端帮开采中煤柱强度SP:

式中:SI为原始煤体强度,MPa;WP为煤柱宽度,m;h为巷道采高,m。

从式(2)中可以看出煤体强度越高,煤柱就越小,回采率就越高。

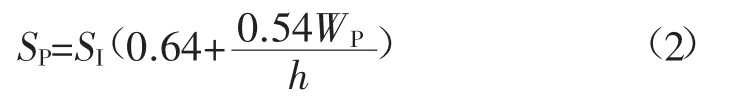

作用在支撑煤柱上的垂直压力LP为:

式中:WE为巷道采宽,m;L为巷道采深,m;SV为原始垂直应力,MPa,SV=ρgH。

根据端帮开采技术在现场的实践应用,煤柱稳定性系数SFp为:

另外,根据经验数据表明,永久隔离煤柱宽度是支撑煤柱宽度的3~4倍,可以防止由于临时支撑煤柱坍塌破坏导致群巷效应下边坡出现大规模的滑坡失稳。隔离煤柱之间的支撑煤柱数量与垮落角有关,范围通常为每隔2~20个支撑煤柱布置1个永久隔离煤柱。永久煤柱的存在能够降低滑坡危险系数,但同时也使得回采率降低,因此,在满足边坡安全要求的前提下,合理的煤柱尺寸、数量及巷道布置形式将能够有效提高端帮回采率。

2.2 端帮开采中煤柱留设参数

2.2.1 采煤机布置及基础参数

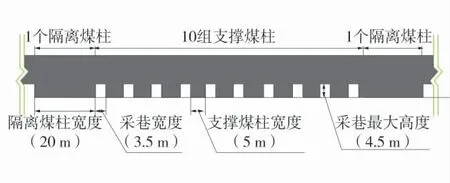

目前露天矿进行开采的煤层为4煤和9煤,其平均厚度分别约为14 m和13 m。该露天矿端帮主要布设有端帮运输道路及安全平台,使用端帮采煤机进行开采端帮压覆资源,需要将端帮采煤机布设于端帮运输道路或者在采煤工作面划分1个供端帮采煤机工作的区域。采用单排采巷布置时,沿煤层底板进行开采,4煤和9煤端帮采煤机布设位置示意图如图1,单排采巷和煤柱组成图如图2。

图1 4煤和9煤端帮采煤机布设位置示意图Fig.1 Layout of end wall shearer for 4#and 9#coal seams

图2 单排采巷和煤柱组成图Fig.2 Composition of single row roadway and pillar

选用GHWM300M采煤机,其截割宽度为3 505 mm,采高范围243~4 494 mm,年产量约1.2 Mt/a。采煤机工作区域沿采煤工作面方向长宽尺寸为80 m×40 m,端帮采煤机水平最大开采深度300 m,以最大采高约4.5 m、采宽约3.5 m来计算煤柱的宽度,基础参数如下:①采宽WE=3.5 m;②采高h=4.5 m;③最大采深L=300 m;④煤体原始强度SI=6 MPa;⑤4煤最小覆盖厚度H4MIN=0 m;⑥4煤最大覆盖厚度H4MAX=121 m;⑦9煤最小覆盖厚度H9MIN=0 m;⑧9煤最大覆盖厚度H9MAX=144 m;⑨覆盖层(含松散层)平均密度ρ=2.02 t/m3。

2.2.2 煤柱参数计算结果

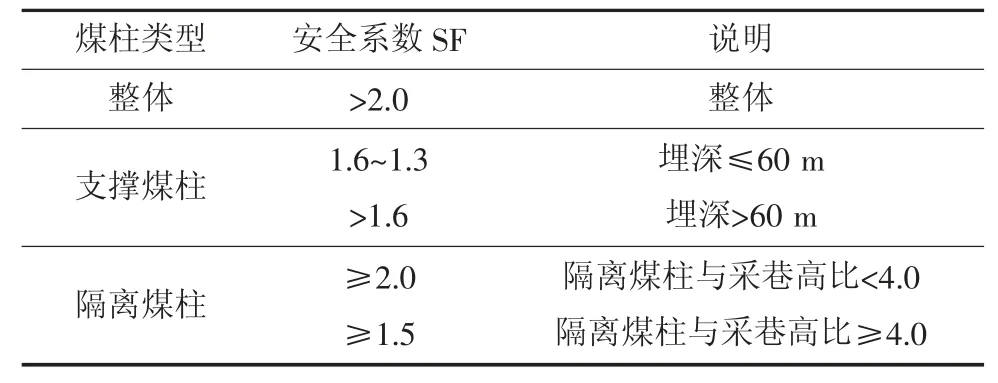

按照RMPS-HWM计算方法规定的安全系数取值范围见表1,支撑煤柱及隔离煤柱安全系数取值分别为1.6、2.0,依据上述计算公式计算。

表1 安全系数取值范围Table 1 Value ranges of safety factors

1)单排采巷支撑煤柱参数。4煤支撑煤柱最小宽度4.41 m,设计取值5.0 m,支撑煤柱安全系数为1.79,满足大于1.60的要求;9煤支撑煤柱最小宽度5.35 m,设计取值6.0 m,支撑煤柱安全系数为1.77,满足大于1.60的要求。

2)隔离煤柱之间支撑煤柱间隔。隔离煤柱之间支撑煤柱的数量影响端帮煤柱整体的稳定性,范围通常为2~20,本次设计取10。

3)隔离煤柱参数。4煤隔离煤柱最小宽度18.38 m,设计取值20 m,隔离煤柱安全系数为2.25,满足大于2.0的要求;9煤隔离煤柱最小宽度22.25 m,设计取值24 m,隔离煤柱安全系数为2.22,满足大于2.0的要求。

3 基于Midas的边坡稳定性数值模拟

目前,边坡数值计算的方法主要有有限单元法、离散元法、有限差分法等。采用有限元的Midas对露天矿的端帮边坡的受力、变形特征及稳定性进行数值模拟分析[15]。

3.1 边坡组成和边坡模型及计算参数

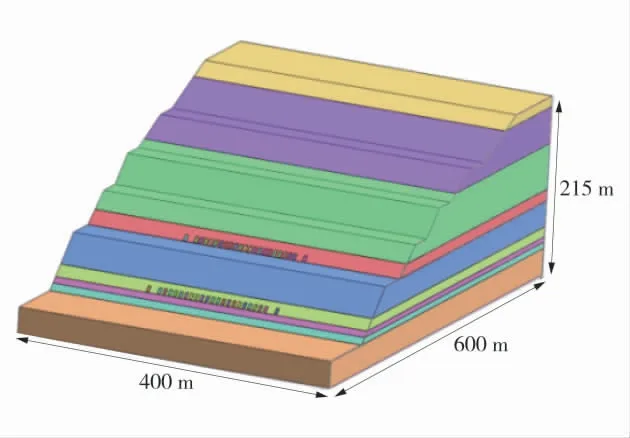

依据该露天矿端帮边坡各煤岩的岩性、赋存位置关系及开采情况,采用端帮采煤工艺所获得的煤岩赋存参数,按照自上而下顺序排列来构建地层模型,北帮现状端帮剖面图如图3。

图3 北帮现状端帮剖面图Fig.3 Profile of current end slope of north slope

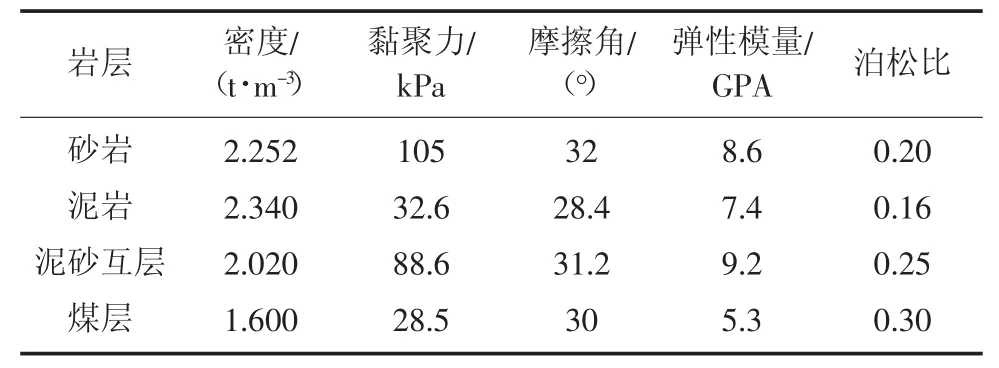

基于该露天北端帮实际情况,采用Midas有限元数值模拟软件建立计算模型,4煤和9煤平均厚度分别约为14 m和13 m,煤层埋深约为121~144 m,以端帮采煤机最大采深为300 m,进行数值模拟计算。模拟时只考虑了坡体在自重作用下的变形,边坡模型设置单向约束边界,模型遵循Morl-Columb屈服准则,露天矿端帮数值模拟模型示意图如图4,模型中的各煤岩层的相关物理力学参数见表2。

图4 露天矿端帮数值模拟模型示意图Fig.4 Numerical simulation model of open-pit mine end

表2 岩层物理力学参数统计表Table 2 Physical and mechanical parameters of rock stratum

3.2 单排采巷布置模拟结果

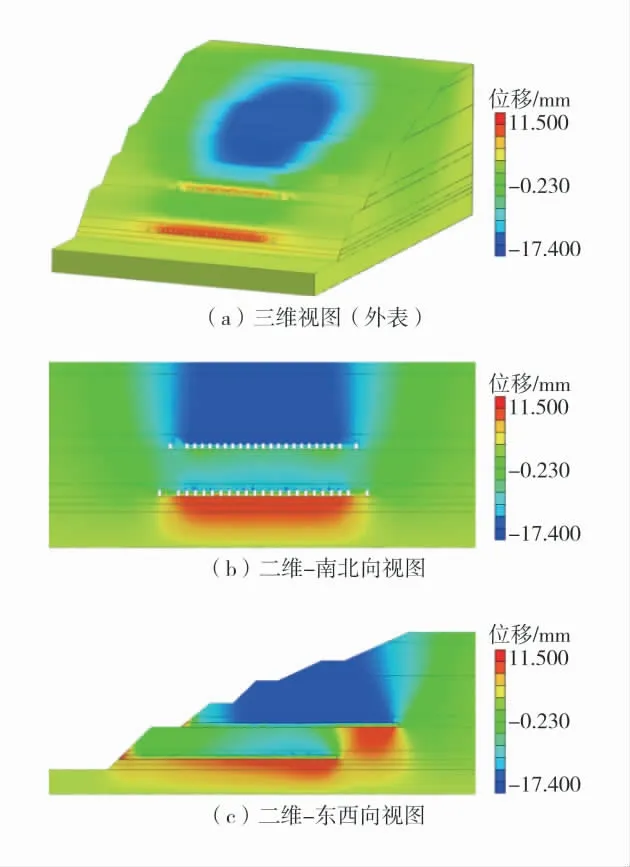

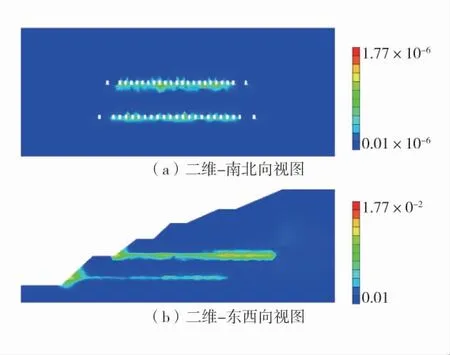

单排采巷布置竖向位移云图如图5,单排采巷布置塑性应变云图如图6。

图5 单排采巷布置竖向位移云图Fig.5 Vertical displacement of single row roadway

图6 单排采巷布置塑性应变云图Fig.6 Plastic strain of single row roadway

由图5可知,边坡位移变化较大的区域主要分布于坡体下部的4煤、9煤层处,这说明边坡在不同岩层的岩性不同,受开采扰动影响,坡体内部4煤、9煤层处发生了变形,此区域发生变形破坏的可能性较大。端帮压煤开采区域以沉降位移变形为主,垂直方向位移变化自上而下逐渐减小,其中岩体沉降位移最大为1.7 mm,底鼓最大位移为11.5 mm,相对很小,边坡岩体整体稳定。

由图6可知,边坡坡面应力较小,边坡坡脚处及坡体内4煤、9煤层变形较为明显,煤柱间变形近似呈马鞍型分布,从整体边坡稳定行而言,受开采扰动影响,煤柱间应力集中比较明显,若达到煤柱极限强度,导致煤柱两侧塑性区贯通,此时煤柱群发生失稳破坏将致使边坡整体发生大规模失稳滑坡。

使用Midas软件计算开采单排采巷时,端帮压煤开采后端帮边坡稳定系数Fs=1.21满足GB 51289—2018《煤炭工业露天矿边坡工程设计标准》中非工作帮边坡服务年限小于10年的稳定性系数1.10~1.20要求。

4 端帮采煤巷道布置形式优化

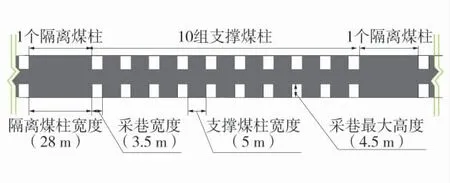

目前该端帮采煤机主要开采4煤、9煤,端帮压煤量约为445 Mt,按照采煤机采出率约为15%,则采用端帮采煤机可采出资源量仅为66.77 Mt。因此,为了提高经济效益,尽可能的回收压覆资源,对目前单排采巷布置形式进行优化,分别沿煤层顶、底板进行开采,在保证边坡稳定的前提下采用双排采巷布置进行采煤,双排采巷和煤柱组成图如图7。

图7 双排采巷和煤柱组成图Fig.7 Double row roadway and pillar composition diagram

4.1 双排采巷条件下煤柱参数

1)支撑煤柱参数。4煤支撑煤柱最小宽度6.25 m,设计取值7.0 m,支撑煤柱安全系数为1.73,满足大于1.60的要求;9煤支撑煤柱最小宽度7.95 m,设计取值8.5 m,支撑煤柱安全系数为1.68,满足大于1.60的要求。

2)隔离煤柱之间支撑煤柱间隔。隔离煤柱之间支撑煤柱的数量影响端帮煤柱整体的稳定性,其与垮落角有关,范围通常为2~20,本次设计取10。

3)隔离煤柱参数。4煤隔离煤柱最小宽度26.6 m,设计取值28 m,支撑煤柱安全系数为2.14,满足大于2.0的要求;9煤隔离煤柱最小宽度32.8 m,设计取值35 m,支撑煤柱安全系数为2.19,满足大于2.0的要求。

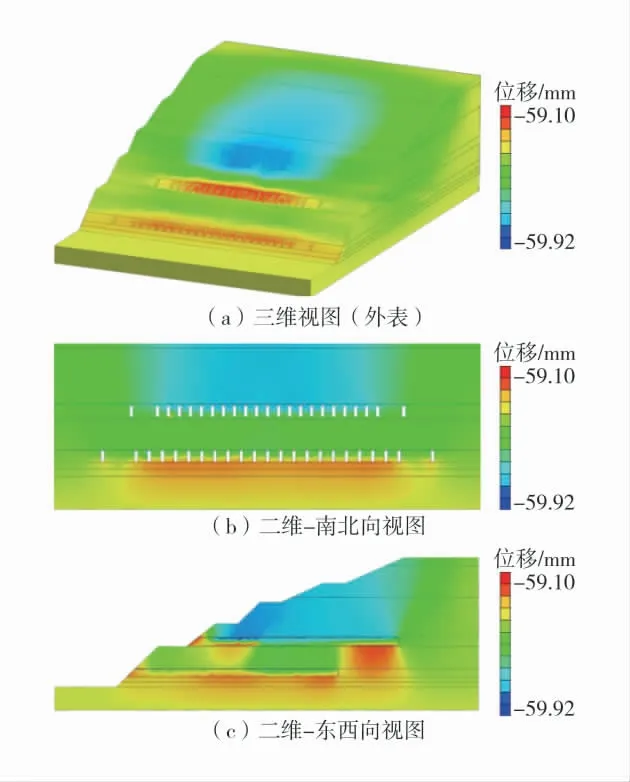

4.2 双排采巷竖向位移和塑性应变及安全系数

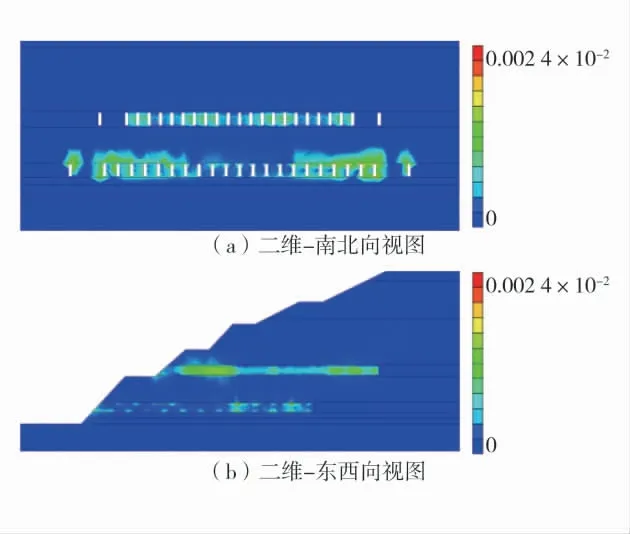

双排采巷布置岩体位移云图如图8,双排采巷布置岩体塑性应变云图如图9。

由图8可知,岩体沉降位移最大为59.9 mm,底鼓最大位移59.8 mm,相对单排巷道布置而言,位移变形明显增大,变形模式与单排巷道一致,边坡上岩体整体比较稳定。

图8 双排采巷布置竖向位移结果云图Fig.8 Vertical displacement of double row roadway

由图9可知,煤柱周边出现微小变形,区域较小,且煤柱未发生失稳破坏,仍能够保证煤柱安全稳定,说明双排采巷布置设计合理可行。

图9 双排采巷布置塑性应变云图Fig.9 Plastic strain diagrams of double row roadway

采用Midas软件计算开采双排采巷时,端帮压煤开采后端帮边坡稳定系数Fs=1.14,满足GB 51289—2018《煤炭工业露天矿边坡工程设计标准》中非工作帮边坡服务年限小于10年的稳定性系数1.10~1.20要求。

5 结 语

1)研究表明,端帮开采下煤柱强度及尺寸是影响边坡稳定性的主控因素,针对于厚煤层而言,在确保边坡稳定的前提下优化巷道开采顺序及布置形式,端帮巷道双排布置回采率将提高5%,有效回收端帮压覆资源量,经济效益显著。

2)端帮采煤巷道附近工作面相继开挖时,支撑煤柱受采动叠加应力荷载作用,围岩径向应力逐渐释放,原岩平衡应力被破坏,容易造成边坡滑塌,因此,在实施端帮压煤开采工程时,加强坡底作业区域上部边坡的稳定性监测工作,及时跟进内排,是确保端帮开采工程安全高效实施的重要措施。