自动判断煤样干燥结束条件的技术开发与研究

2021-08-23黄志昆

黄 志 昆

(湖南三德科技股份有限公司,湖南 长沙 410205)

0 引 言

煤炭智能制样系统通过破碎、缩分、干燥、制粉、封装等环节实现煤样制备的全过程自动化,制粉前煤样干燥是煤炭智能制样系统中最重要的环节之一。在实际应用中因煤样水分、煤种的差异导致干燥时间无法准确判断、干燥效果无法有效保证等问题,直接影响煤样的代表性、煤炭制样系统的可靠性及制样效率[1-14]。因此,如何提高对煤样水分、煤种差异的适应性,研究1种可自动判断煤样干燥结束条件的方法是整个煤炭制样行业一直探索的重点课题之一。

李兴旺等[15]研究提出不同煤种的干燥时间、冷却时间是影响煤样达到空气干燥状态的主要影响因素,即内水较低的煤样通过鼓风干燥箱 50 ℃下干燥 60 min、再冷却约45 min使其达到空气干燥状态;内水较高的煤样在50 ℃下的干燥时间不宜超过 60 min,冷却时间至少超过 30 min。高正阳等[16]通过 4 种煤样在热天平空气气氛下的干燥试验以分析含水量和干燥温度对煤样干燥特性的影响,采用薄层干燥模型对煤样等温干燥过程进行数学解析,得出不同煤样、不同温度的干燥速率曲线趋势在等温干燥过程中基本一致,并经历升速干燥、恒速干燥和降速干燥阶段。张仲焘等[17]提出了1种干燥结束判断方法,即采用在煤样干燥过程中实时采集低温风透干燥设备出风口处空气的水分再通过曲率判断、预设阀值比较判断、积分做差比较等方式结束干燥,表明通过对不同煤种的干燥结束判断,可适时结束干燥,避免煤样干燥不彻底和过干燥等问题。

目前,虽已对煤样干燥设备或干燥方法[17-20]进行广泛深入的研究,但在煤样干燥时间与干燥效果的自动判断方法上少有研究。张仲焘等[17]提出的1种干燥结束判断方法,因空气中水分含量与空气温度有非常大的相关性,其实际应用效果值得商榷。在实际应用中,煤炭制样系统煤样干燥环节一般采取定时结束干燥的方式,此种方式通常靠人的经验形成模糊控制的手段,判断并不准确。时间设置不够则干燥不彻底导致后续制粉环节不通畅、残留多,影响整体性能及煤样的代表性;时间设置过长则样品过干燥导致后续制粉环节煤样损失大、制样效率不高[21]。基于上述问题,笔者研发了1种基于实时分析FDR水分传感器[22]采集的煤样容积含水率数据并经过特定算法自动判断干燥结束条件的技术,提高了对煤样水分、煤种差异的广泛适应性,为煤炭制样系统煤样干燥的全自动化提供1种有效的解决办法。

1 结构组成与工作原理

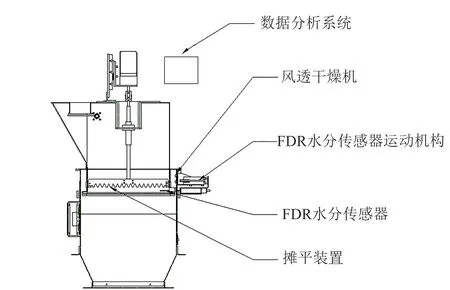

笔者研发的自动判断干燥结束条件的技术,结构组成如图1所示。其主要由风透干燥机[23]、摊平装置、FDR水分传感器、水分传感器运动机构、数据分析系统等组成。煤样进入干燥设备后,经摊平装置进行煤样摊平,再通过水分传感器运动机构将FDR水分传感器插入煤样中。在煤样干燥的过程中,FDR水分传感器实时采集煤样的容积含水率数据,经过数据分析系统的实时数据分析与计算判断煤样干燥结束条件,当达到设定基准条件时则结束干燥,FDR水分传感器从煤样中移出,进行煤样的自动卸料至后续制粉环节。

图1 自动判断干燥结束条件技术的结构组成Fig.1 Structure composition of automatic judgment drying end condition technology

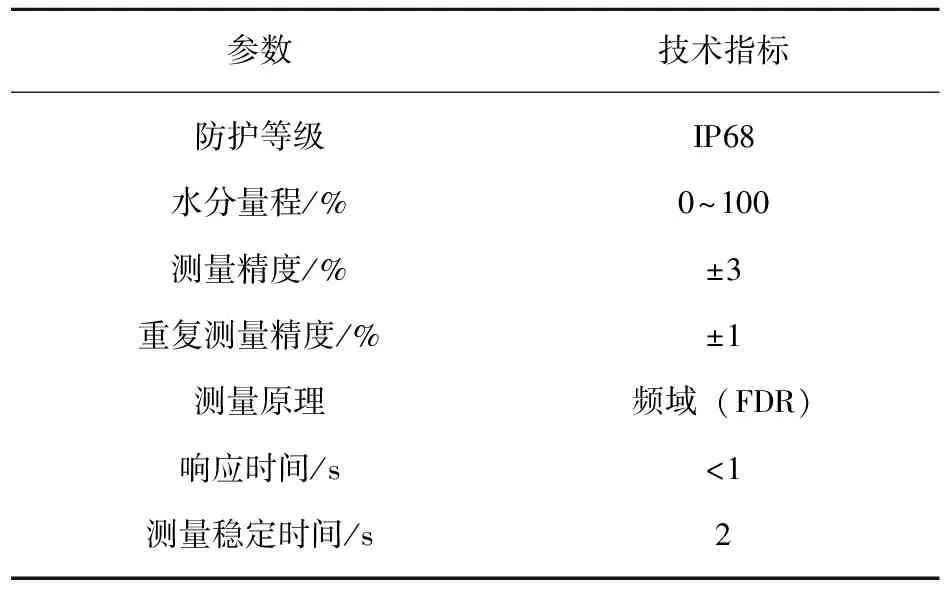

技术采用的FDR水分传感器原为用于测量土壤容积含水率的传感器,其测量原理为采用FDR频域法[24]测量,利用电磁脉冲原理、根据电磁波在介质中传播频率来测量土壤的表观介电常数(ε),从而得到土壤容积含水量(θv)。因土壤与煤样具有一定的相似性,在被利用来测量煤样的水分以建立判断结束煤样干燥过程的条件具有极高的可行性。针对FDR水分传感器测量煤样含水量进行特定的研究与测试,利用其测得数据与干燥过程中水分损失有较强的趋势相关性,从而建立数据分析与控制模型算法。通过此对煤样干燥过程数据进行采集、分析、计算,得到判断结束煤样干燥过程的条件,从而实现干燥时间的判断可靠性,有效提升干燥效率并满足制粉的要求,间接保证煤样的代表性。FDR水分传感器主要技术参数见表1。

表1 FDR水分传感器的主要技术参数Table 1 Main technical parameters of FDR moisture sensor

2 数据分析与控制算法模型的建立

2.1 技术研究思路

基于煤炭智能制样系统的相关研究,为确保自动判断干燥结束条件的可靠性与广泛的适应性,特制定技术研究思路如下:① 测试FDR水分传感器采集煤样水分数据的稳定性与准确性,判断其可靠性;② 测试FDR水分传感器采集不同煤种、不同水分含量的煤样水分数据关系;③ 测试FDR水分传感器在煤炭自动制样系统中制粉前干燥中动态测量数据的变化趋势;④ 根据测量数据,摸索建立合适的控制算法模型并进行验证。

2.2 研究过程与分析

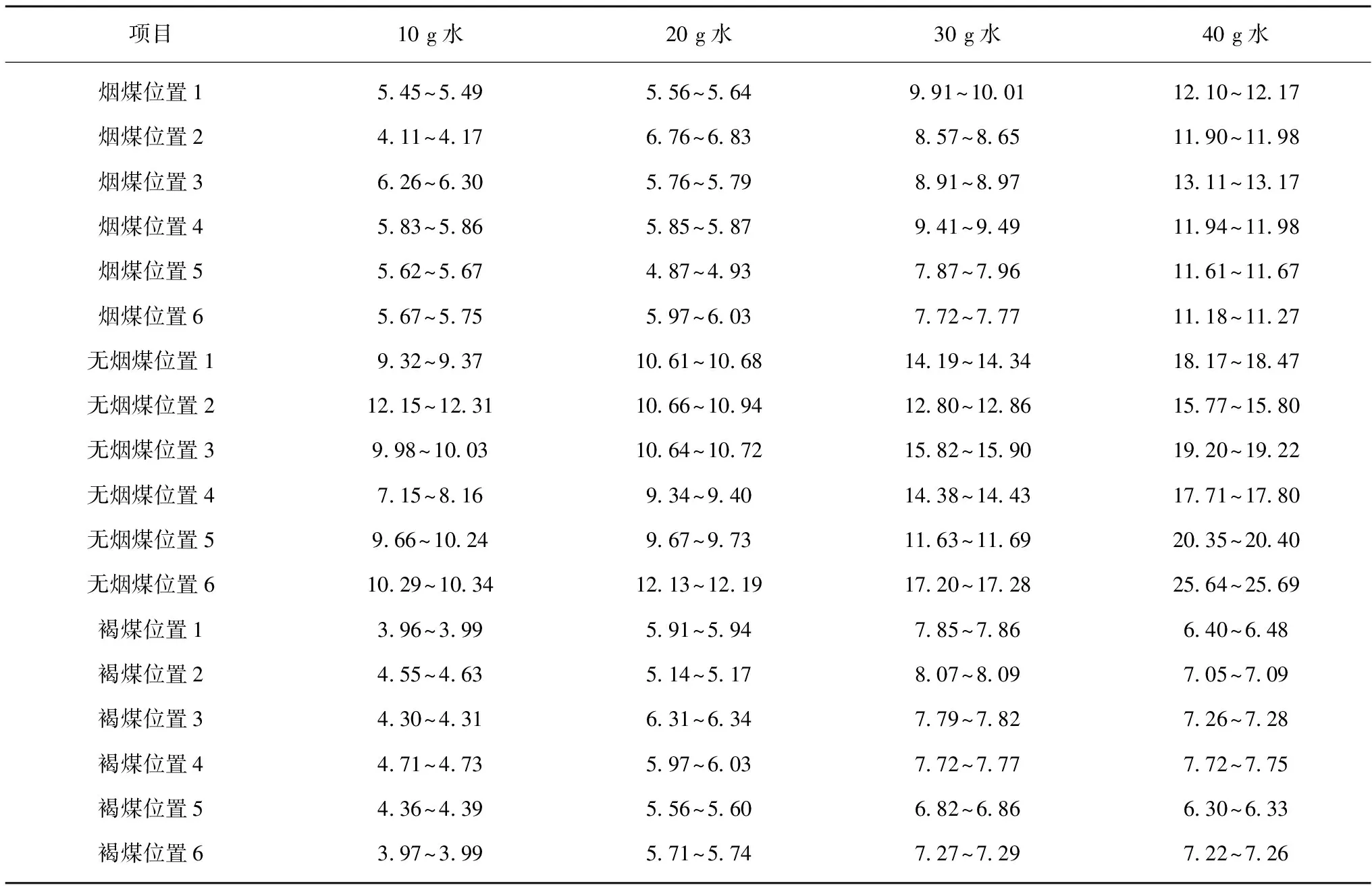

2.2.1煤样水分的稳定性与准确性测量

FDR水分传感器采集的煤样水分数据的稳定性与准确性测量:分别选取1种标称最大粒度≤3 mm的烟煤、无烟煤、褐煤各约700 g,在107 ℃烘箱中均匀摊薄干燥6 h,充分干燥去除煤样中的水分,然后分别加入不同质量的水混匀并密封静置48 h,再采用FDR水分传感器测量以上煤样在不同位置的值,结果见表2。测试结果表明,同一煤种在同一位置测量的数据较为稳定,同一煤种在不同位置的结果值存在差异,但能较为客观地反映加入不同质量的水时容积含水率的变化趋势。根据FDR测试原理及数据对比分析判断其测量结果可能与煤样的紧实程度、煤样本身的特性状态有关。

表2 烟煤、无烟煤和褐煤在加入不同质量水时的容积含水率测定结果Table 2 Measurement results of volumetric moisture content of bituminous coal、anthracite and lignite when adding different mass of water %

2.2.2压紧状态下煤样水分的稳定性与准确性测量

FDR水分传感器采集压紧状态下煤样水分数据的稳定性与准确性测量。为研究测试数据的差异因素,采用上述同样的测试过程并将煤样压紧,分别测得烟煤、无烟煤和褐煤的水分结果见表3。

通过对不同煤种的煤样压紧后不同位置的重复测量,表明不同位置的测试结果差异显著缩小。分析表3中的测试结果可知,采用FDR水分传感器采集煤样水分数据的稳定性与准确性良好,可进行进一步测试。

2.2.3观察煤样水分数据的变化趋势

FDR水分传感器在煤炭智能制样系统制粉前干燥中动态采集煤样水分数据,并观察其变化趋势。基于以上2次测量结果,可确定采用FDR水分传感器测量容积含水率时具有快速、稳定、准确之特点,而其测定值在不同煤种、不同水分测量时存在差异,不能直接作为制粉前干燥结束条件的判断依据,但基于煤样在制粉前干燥过程中保持相对稳定的状态,采用此技术进行煤样干燥结束条件的判断成为可能。

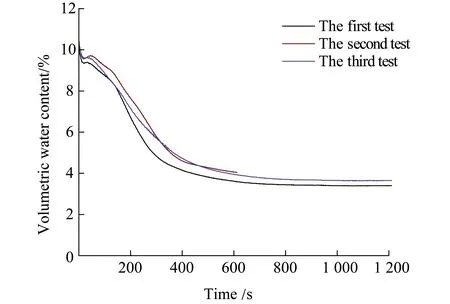

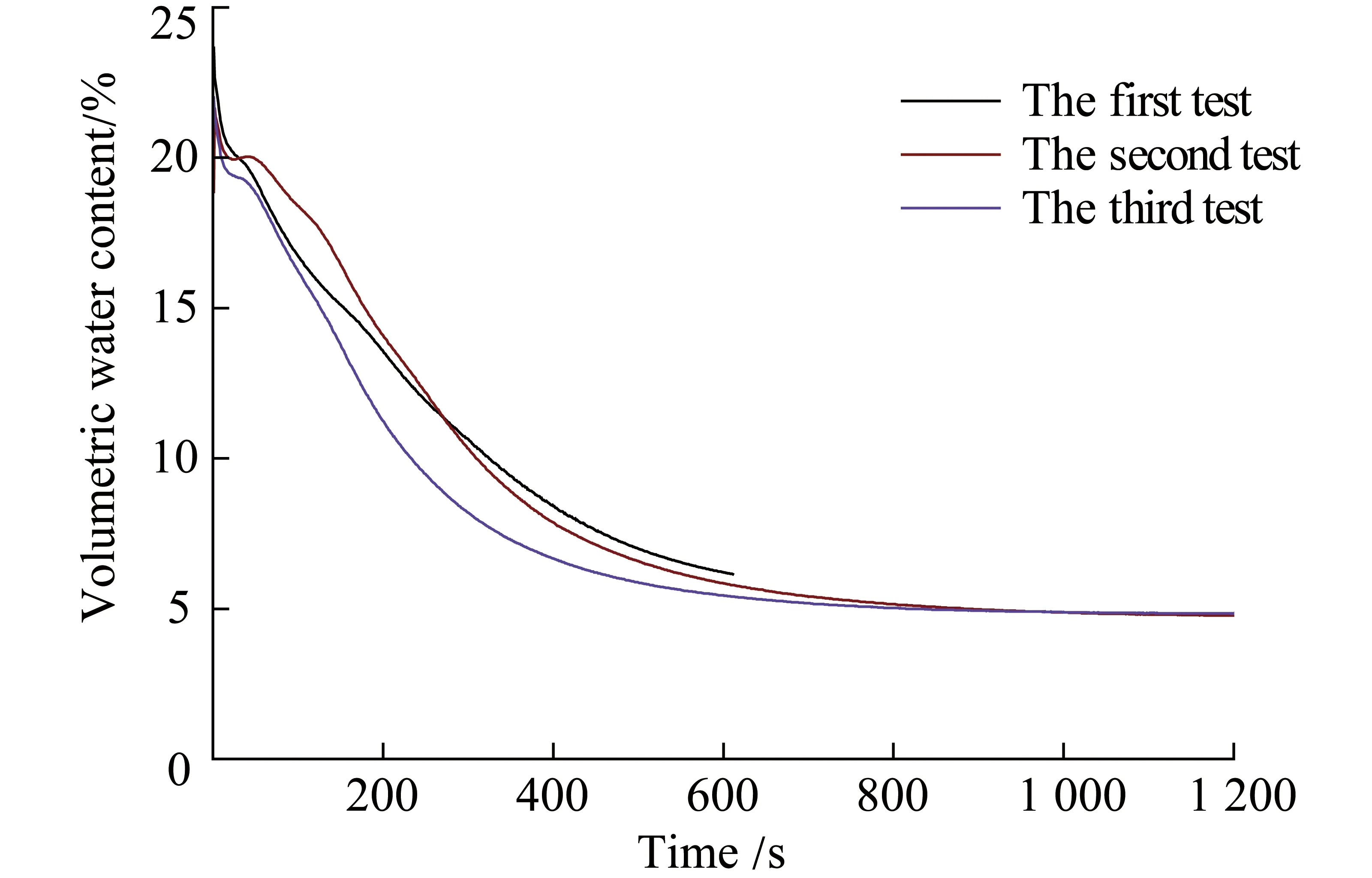

为进一步验证测试,特根据煤炭制样系统制粉前干燥流程要求进行动态测量检测其变化趋势。测试方案为将FDR水分传感器插入煤样中保持固定采集煤样干燥过程中的实时水分数据,部分煤种测试情况如图2~图3所示。

图2 1号煤种3次实时测试数据曲线Fig.2 Three real time test data curve of No.1 Coal

图3 2号煤种3次实时测试数据曲线Fig.3 Three real time test data curve of No.2 Coal

通过测试显示,在煤样干燥过程中,其FDR水分传感器的测值存在明显一致的趋向性,即在干燥一段时间后,其值变化基本趋于平缓并最终达到较为稳定的状态。

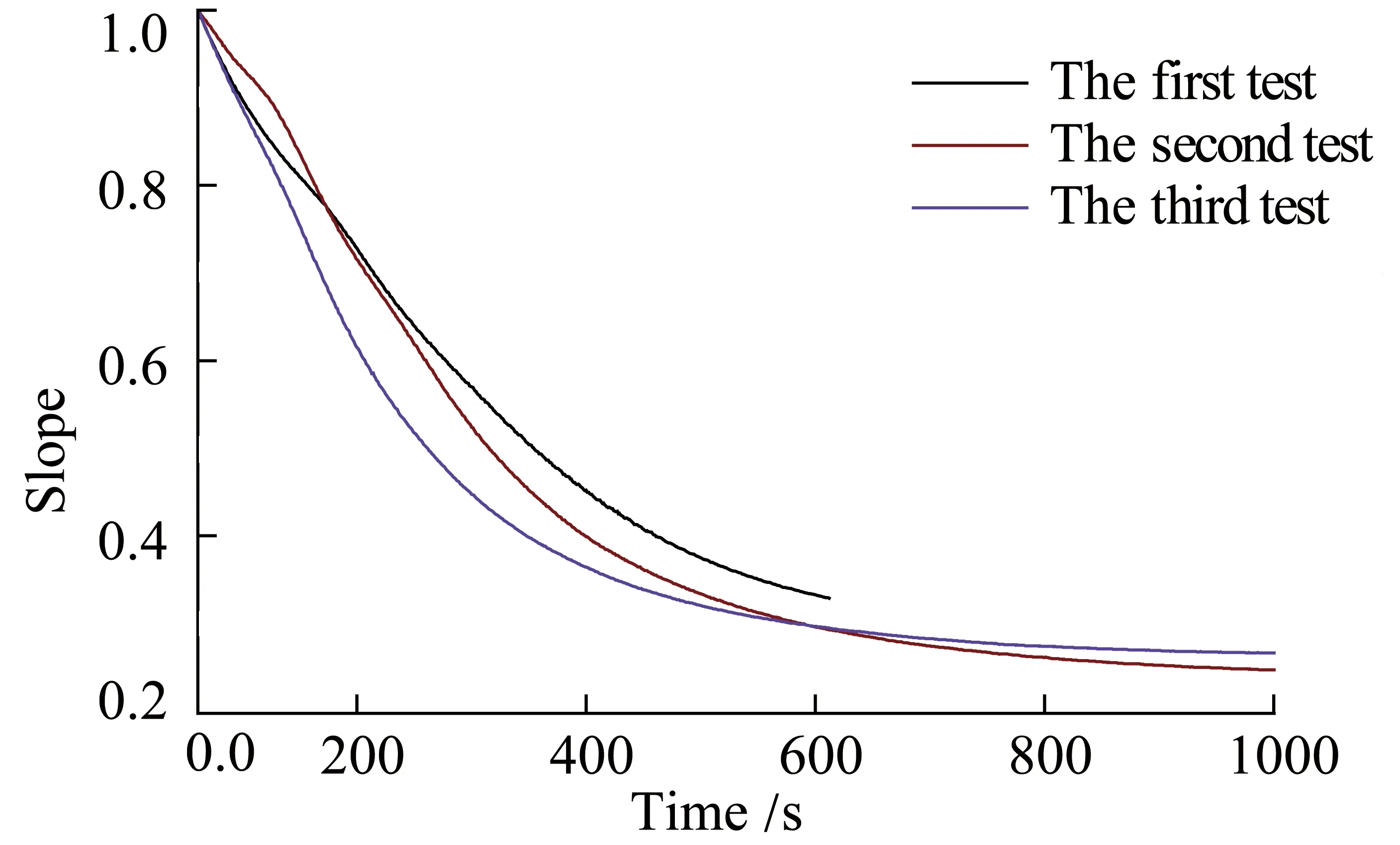

2.2.4数据归一处理

根据多煤种实时测试数据结果显示,在前期干燥过程实时测试数据不稳定,一段时间后测试数据呈现明显一致的趋势。经对比大量不同煤样水分、不同煤种的实时测试数据分析,为排除不同煤种或同一煤种含水量、状态不同导致初始值的差异,特进行数据归一(即斜率),即排除初始值的影响,以自身的数据进行比较,部分煤种测试数据归一处理后如图4~图5所示。

图4 1号煤种的3次斜率测试数据变化曲线Fig.4 Three real time test data(slope) curve of No.1 Coal

图5 2号煤种的3次斜率测试数据变化曲线Fig.5 Three real time test data(slope) curve of No.2 Coal

通过数据分析与处理后,不同煤种、不同水分含量的干燥过程曲线已基本趋于一致,变化差值具有同比性。

2.2.5控制算法模型的建立

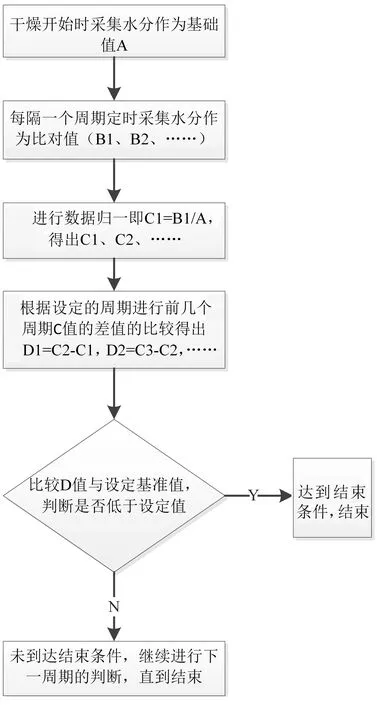

通过以上数据分析与数据验证,可通过比较水分数据变化斜率的差值,当低于设定值时则判断可结束干燥,如图6所示。

图6 控制算法模型流程Fig.6 Flow chart of control algorithm model

2.2.6控制算法模型的优化

根据测试过程数据情况,为避免水分传感器偶尔采集异常数据、煤样初始干燥时状态不稳定对结果干燥判断造成影响,特进行以下处理:基础值A的取值可在干燥一段时间后再进行,为避免异常值的影响,某段时间范围内采集的数据在剔除最大值、最小值后按式(1)求平均值,确定基础值A。

(1)

固定周期内的数据在剔除最大值、最小值后按式(2)求平均值,从而确定比较值B。

(2)

比较值B的间隔取值周期可根据干燥机本身的干燥效率进行设置。比较值D值可根据大量不同煤种进行测试标定,确定合适的值。

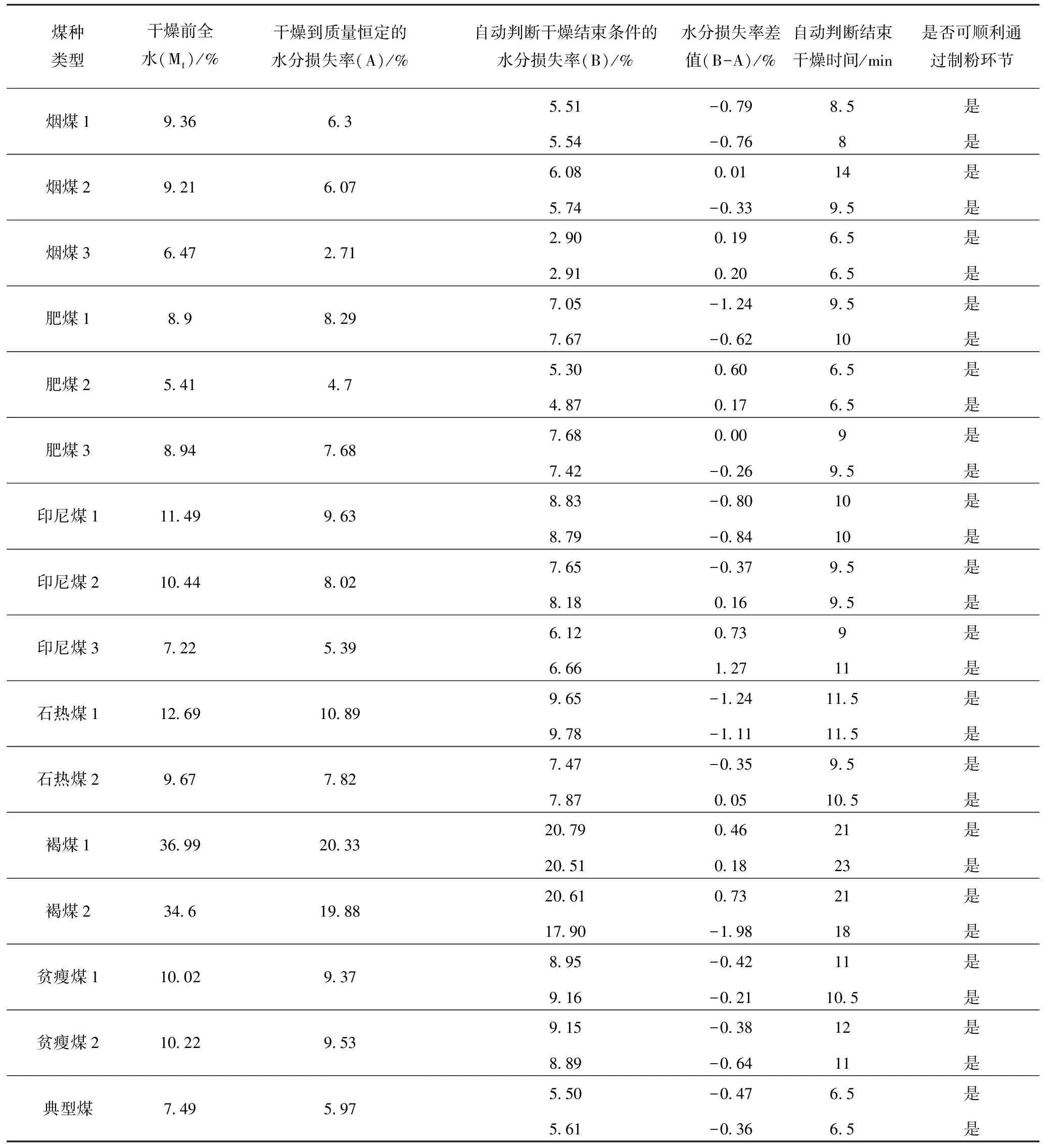

3 实验验证

控制算法模型建立后,根据智能制样系统的制样流程要求,采用此控制算法模型进行煤样制粉前干燥结束条件自动判断。干燥后的煤样进行制粉环节的通畅性检验,同时依据GB/T 211《煤中全水分的测定方法》进行测试煤种干燥前全水分(Mt)测定,对比自动判断干燥结束后的煤样水分损失率(B)与在温度不高于40 ℃的环境下干燥到质量恒定的水分损失率(A)之差值,判断其水分损失率是否接近,复核煤样制样的代表性要求。

经测试大量不同煤种不同水分含量的煤样,即基于控制算法模型对部分煤样进行制粉前干燥测试验证,其结果见表4。

表4 基于控制算法模型进行制粉前煤样干燥测试验证的结果Table 4 Test results of coal sample drying before pulverization based on control algorithm model

结果表明通过此控制算法模型自动判断干燥结束条件的技术能够有效保证煤炭智能制样系统制粉环节的通畅性,同时缩短了煤样干燥时间,提升煤炭制样系统制样效率。因煤种种类繁多,此实验验证虽通过大量不同煤种的测试验证了其可靠性,但无法保证能够适应所有的煤种,还需在实际应用中进行大量的验证。

4 结 语

通过实时分析FDR水分传感器采集的煤样水分数据并经过特定算法判断干燥结束条件的技术通过上述测试与验证证明:

(1)此种FDR水分传感器测定煤样中容积含水率的方法在煤样的测试应用中稳定、可靠。

(2)通过此技术应用,不同水分含量、不同煤种在自动判断结束干燥后可顺利通过制粉环节制粉,满足煤炭智能制样系统自动化的要求。

(3)通过此技术应用以自动判断煤样干燥结束条件,可有效缩短干燥时间及提升智能制样系统制样效率,煤样的代表性得到保障。