边界条件对粉体混合器影响的数值模拟研究

2021-08-23刘振宇

刘 振 宇

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

文丘里结构在工业中有着广泛的应用,典型的应用主要包括循环流化床烟气脱硫塔[1]、文丘里除尘器[2]等用于液—固混合的设备以及文氏管煤粉混合器等用于气—固混合的设备。文丘里煤粉混合器的主要作用包括以下2个方面:① 通过高速气流的扩散强化气-固两相的混合;② 产生负压区,保证卸料阀等粉体定量输送设备的出口压力保持在一定范围内。

目前学者关于文丘里内部结构参数对性能的影响已有较多研究[3-12],通过优化缩锥、扩锥角度等结构参数,可以尽可能减小文丘里煤粉混合器的阻力;理论上通过减小喷口口径,可在喷口处产生更大的负压。

但在工业应用中发现:当下游阻力较大时,往往混合器产生的负压不足,若继续减小喷口截面积,则会导致风机出口压力急剧上升,但产生的负压却很难进一步增加,与理论值存在差异。显然,该问题是由于文丘里煤粉混合器边界条件的非理想性所导致。以往的数值模拟和实验研究表明[8],Fluent在文丘里煤粉混合器的单相流模拟中,模拟结果误差在接受范围内,具有参考价值。因此,下面将通过Fluent对该问题进行计算及数值模拟研究,分析边界条件对文丘里煤粉混合器性能参数的影响。

1 模型与计算方法

1.1 物理模型

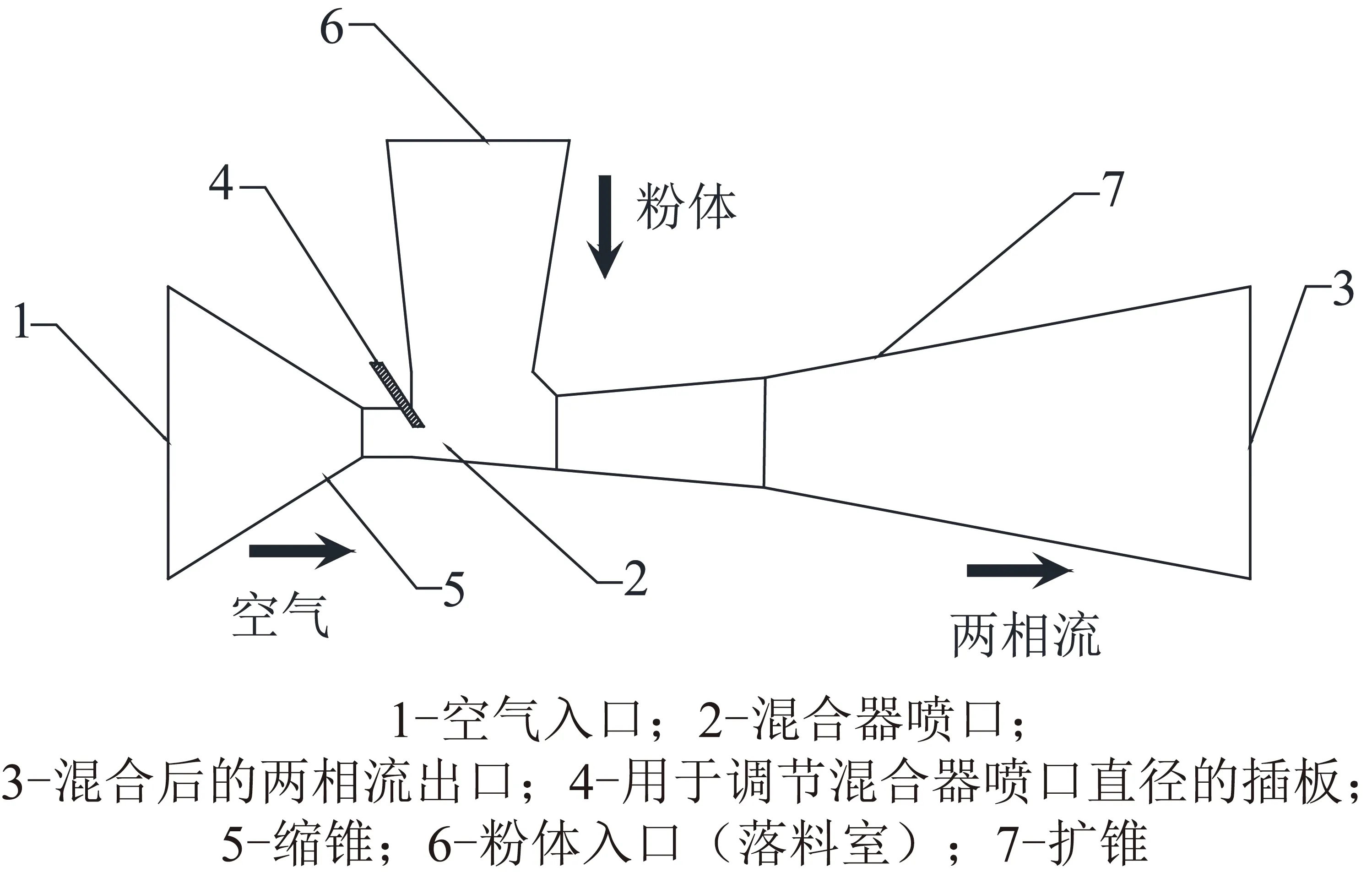

数值模拟的物理模型结构参数参考20 t/h煤粉工业锅炉煤粉混合器。物理模型结构示意如图1所示。

图1 物理模型示意图Fig.1 Schematic diagram of physical model

作为载气的空气由入口1进入文丘里混合器,经过缩锥5加速后,在喷口2处达到最高速。粉体由入口6进入混合器,在重力作用下落并在2处与高速空气射流接触。空气、粉体在经过扩锥7的过程中混合形成均匀的气—固两相流,由出口3流出。喷口2至6之间的区域称为落料室,设备运行时落料室中压力梯度很小[13],可以认为相同落料室压力(负压)等于喷口压力(负压)。喷口截面积由插板4控制,当插板4插入深度增加时,喷口2口径减小。

在上述过程中,气流符合流体的连续性方程见式(1):

ρ1v1A1=ρ2v2A2

(1)

式中,ρ1为入口空气密度,kg/m3;ρ2为落料室空气密度,kg/m3;v1为入口气速,m/s;v2为喷口气速,m/s;A1为入口截面积,m2;A2为喷口截面积,m2。

同时由于混合器内无外力做功,且入口、喷口、出口位于同一个水平面上,符合机械能衡算方程(伯努利方程),详见式(2)[14]:

(2)

式中,ρ1为入口空气密度,kg/m3;ρ2为落料室空气密度,kg/m3;v1为入口气速,m/s;v2为喷口气速,m/s;P1为入口空气压力,Pa;P2为落料室空气压力,Pa;ΔPf为阻力损失,Pa。

由于伯努利方程的前提条件为流体不可压缩,对于水等不可压缩流体符合较好,由于空气具有可压缩性,在压力变化较大时,直接使用式(2)定量计算存在较大误差[15],但并不影响其用于定性分析。

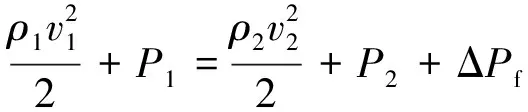

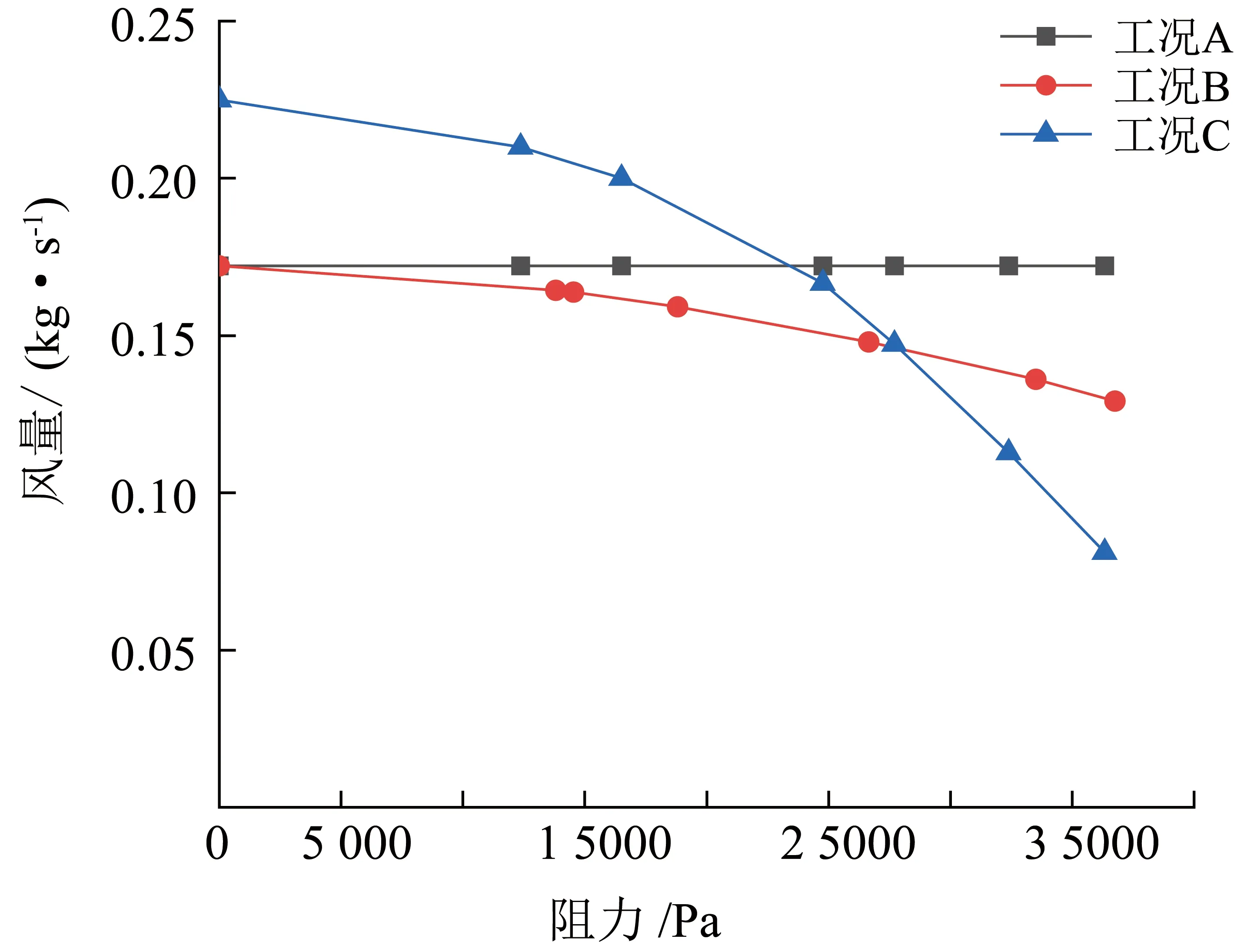

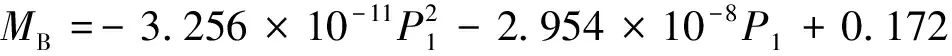

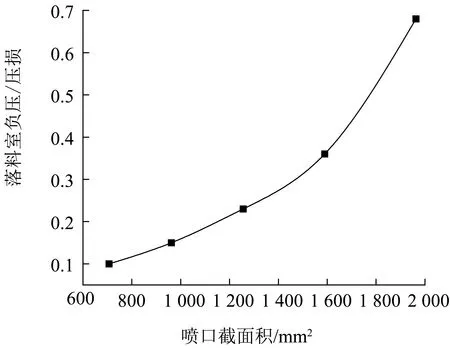

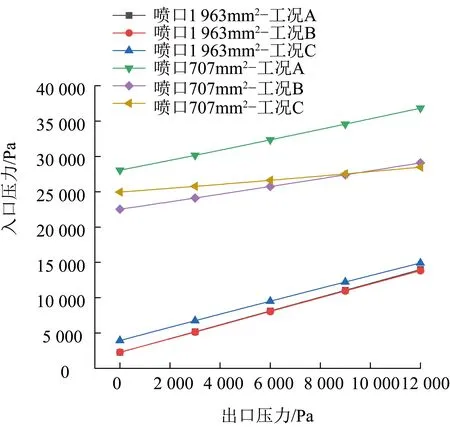

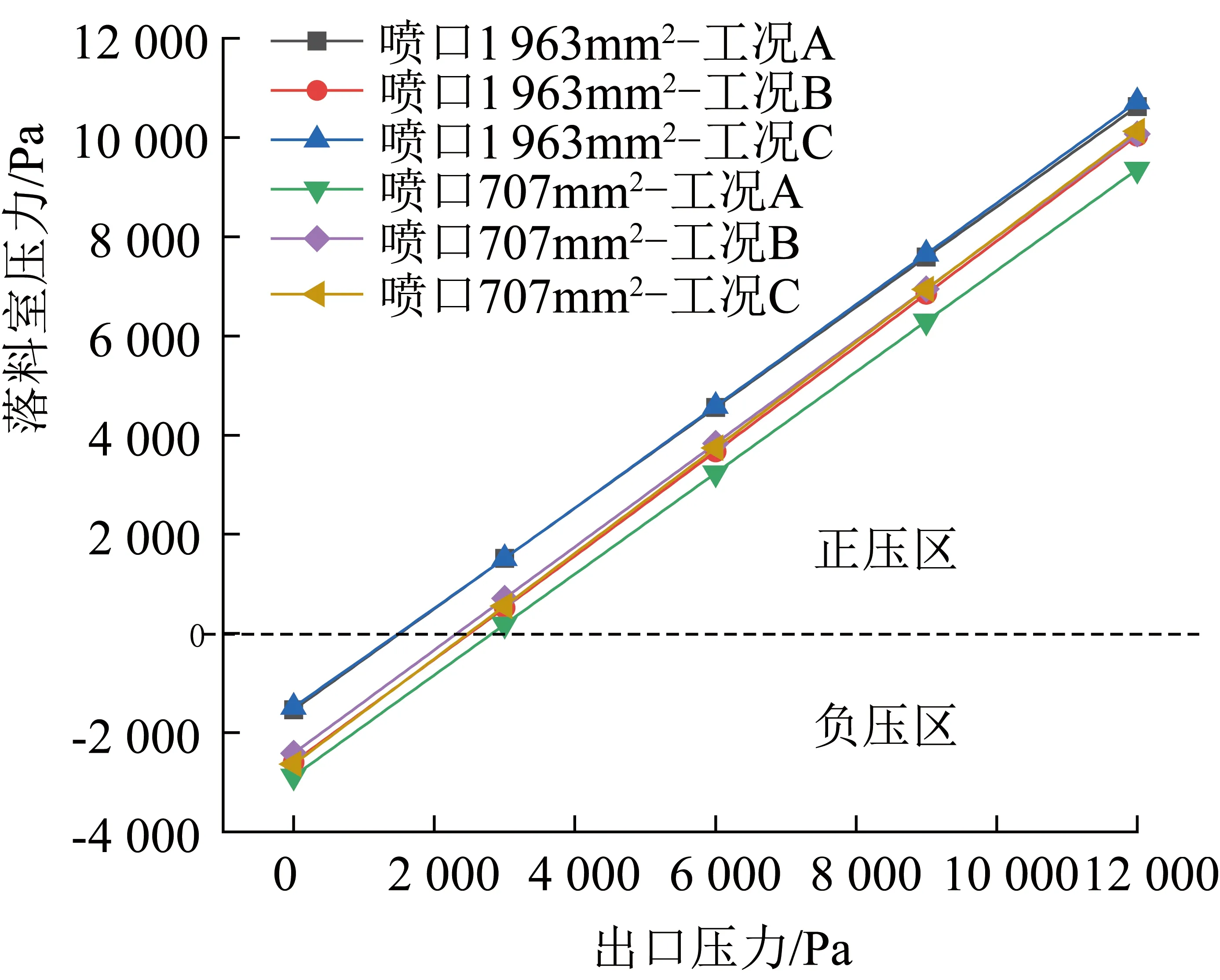

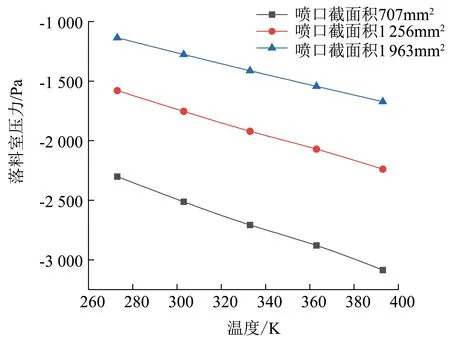

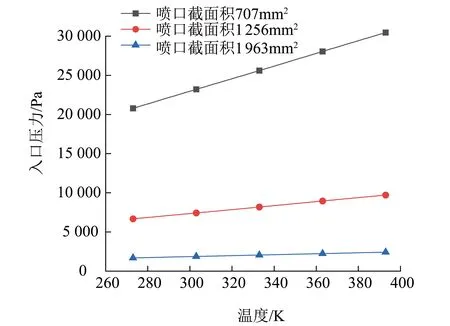

在喷口2处,由于截面积A减小,流速v2>v1,由式(2)可知,通常p2 使用ICEM进行建模并创建网格,进行网格划分时,采用全结构化网格,网格质量满足Eriksson Skewness≥0.5且Determinant 3×3×3≥0.7,可以满足计算要求。网格数量经过网格无关性测试:分别使用49 592、80 520、261 380、434 267四种网格数进行试算,后两种网格数计算结果相差较小,因此选择25万~30万网格数。 模拟计算部分使用Fluent模型:选择3D Double Precision求解器,由于存在大范围涡流现象,黏度模型使用k-ε模型[16]中的K-epsilon Realizable双方程模型。近壁面位置不单独划分边界层,使用Enhanced Wall Treatment模型,将边界层效应在单层网格内进行计算。Materials使用内置空气参数,由于压力变化超过大气压的10%,Density使用Ideal-gas,其他参数使用默认值,开启能量方程。 边界条件:空气入口设为Mass-Flow Inlet。入口/出口的Turbulent Intensity为3.2%,Hydraulic Diameter按实际计算为0.12m。温度为60 ℃(333K)。出口使用Pressure outlet出口。 风机曲线使用UDF导入,UDF使用DEFINE_PROFILE宏,每次迭代开始时,读取入口表面的压力平均值,使用风机曲线计算对应的质量流量,通过F_PROFILE将该值输出到入口边界条件的质量流量项,从而保证计算出的工作点落在风机曲线上。 风机在阻力较大时,流量会随之衰减,流量—阻力曲线称为风机曲线。风机流量的衰减是非理想性的主要原因之一。此处的风机曲线通过实测得到,对象为两台风机,参数为:① XGB50-1050型旋涡气泵,额定排气压力50 kPa,最大流量1 050 m3/h;② FRA-100型罗茨风机,额定排气压力60 kPa,最大流量为732 m2/h。 通常风机的出厂风机曲线,是在20 ℃、风机入口处测量得到的,由于温度、风机老化等因素,工作点通常与混合器入口存在差异,因此此处风机曲线采用实测值[17]。测量时,风机入口连通大气,风机出口设置蝶阀控制阻力,在阀门不同开度下,待出风温度、压力稳定后,使用压力变送器(型号:CYYZ11,精度0.25%,量程0 kPa~50 kPa)测量风机出口压力,使用温度计测量风机出口空气温度,使用testo405i热线式风速计测量风机出口气速。 实测稳定状态下风机出口平均温度为60 ℃,按照空气密度1.06 kg/m3,计算将气速转换为质量流量,得到的实测风机曲线如图2所示。 图2 3种工况的风机曲线Fig.2 Fan curves under three working conditions 同时设置质量流量恒定的工况A作为对照组,具体如下: (1)工况A:混合器入口质量流量恒定为0.172 kg/s,详见式(3),即: MA=0.172 (3) 式中,MA为工况A质量流量,kg/s。 (2)工况B:FRA-100型罗茨风机在工频、约60 ℃下的实测风机曲线。将该曲线进行二项式拟合[18-20],拟合方程见式(4),决定系数R2>0.99。 (4) 式中,P1为入口空气压力,Pa;MB为工况B质量流量,kg/s。 (3)工况C:XGB50-1050型漩涡气泵在工频、约60 ℃下的实测风机曲线。将该曲线进行二项式拟合,拟合方程见式(5),拟合的决定系数R2>0.99。 (5) 式中,P为入口空气压力,Pa;MC为工况C质量流量,kg/s。 由图2可知,B、C两种工况下,随着阻力增加,通过混合器的风量出现显著的衰减。其中罗茨风机风量随阻力衰减相对较小[21]。阻力为0时,XGB50-1050型漩涡气泵初始风量高于FRA-100型罗茨风机,但由于漩涡气泵风量衰减更为明显,当阻力高于约28 kPa时,漩涡气泵风量开始低于罗茨风机。 在进气温度333 K,出口压力0的边界条件下,改变喷口截面积,考察在A、B、C 3种工况下,混合器的阻力(压损)变化,式(2)中,ρv2/2为动压,P为静压,(ρv2/2+P)为全压,全压的降低,意味着产生了相应的压力损失。计算结果如图3所示。 图3 喷口截面积对混合器阻力的影响Fig.3 Influence of nozzle cross-sectional area on mixer resistance 当混合器结构固定(喷口截面积不变)时,其局部阻力系数ζ,见式(6),为定值。 (6) 式中,ΔPf为混合器阻力,Pa;ρ3为混合器出口空气密度,kg/m3;A3为混合器出口面积,m2;v3为混合器出口气速,m/s;ζ为局部阻力系数;M为质量流量,kg/s。 对于图3中工况A曲线,由于密度ρ3、A3、M均为定值,因此该曲线可以用来表征混合器的局部阻力系数ζ—喷口截面积的关系。可以看出,随着喷口截面积的减小,文丘里混合器的阻力系数ΔPf呈二次曲线加速增加。而工况B、工况C由于存在风量衰减,随着喷口截面积的减小,流量M下降,导致混合器阻力ΔPf的增加速度趋缓,且对比工况B、C可知,风机风量衰减越明显,混合器局部阻力系数ζ增长速度越慢。 喷口截面积为1 963 mm2时,工况A混合器中轴线上的全压分布如图4所示。 图4 混合器中轴沿程全压分布Fig.4 Total pressure distribution along the shaft of the mixer (7) 式中,ρ2为落料室空气密度,kg/m3;v2为喷口气速,m/s;P1为入口空气压力,Pa;P2为落料室空气压力,Pa。 3种喷口截面积和落料室负压之间的关系如图5所示。 图5 混合器喷口截面积对落料室负压的影响Fig.5 Influence of nozzle cross-sectional area on negative pressure in blanking chamber 由图5可看出,在阻力较小的区域①,减小喷口截面积可有效增大落料室负压。而在阻力较大的区域②,风机曲线的影响使3种工况的负压变化出现差异。 对于工况B,由于罗茨风机风量衰减相对较小,其负压曲线介于工况A、工况C两者之间。 工况A下混合器负压/压力损失—喷口截面积的关系如图6所示。文丘里结构可以视为将压力损失转化为喷口负压的装置。负压、压力损失比值越大,说明混合器的负压转化效率越高。可以看出,随着喷口截面积的减小,压损—负压的转换效率不断降低。说明从负压转换的角度,文丘里混合器在喷口口径越大,其经济性越好。 图6 负压/压损与喷口截面积的关系Fig.6 Relationship between negative pressure/pressure loss and nozzle cross-sectional area 为了探讨混合器出口压力对关键参数的影响,选择喷口截面积1 963 mm2、707 mm2两种结构,在模拟计算时依次改变混合器出口压力为3 kPa、6 kPa、9 kPa、12 kPa。混合器出口压力对混合器入口压力的影响如图7所示。 图7 出口压力对入口压力的影响Fig.7 Influence of outlet pressure on inlet pressure 由图7可看出,混合器入口压力随出口压力呈线性变化,当流量恒定时(工况A),入口压力增加值与出口压力增量相同;当风机存在流量衰减,且入口压力较高时(工况C),由于流量下降导致混合器入口压力增量小于出口压力增量。 文丘里混合器出口压力对喷口(落料室)压力的影响如图8所示。 图8 出口压力对落料室负压的影响Fig.8 Influence of outlet pressure on negative pressure in blanking chamber 与图7类似,落料室压力同样随混合器出口压力线性变化,风机曲线对落料室压力—出口压力之间的关系影响很小。当混合器出口压力超过高速射流产生的负压后,落料室即进入正压区。结合2.3节的数据可以看出,混合器后接管路阻力越小,对于喷口产生负压的需求越低,则混合器的压损—负压转化效率就越高。 进入文丘里混合器的载气温度是影响混合器性能参数的重要因素之一,实际工程中,在没有独立加热装置的情况下,混合器进气温度通常受环境温度以及风机效率等因素的影响。对于同一台风机,其工作点偏离最佳工作区域越多,则效率越低,风机转化为热量的无效功随之增加,会使混合器入口风温提高。 在工况A下,改变入口空气温度,分别考察进气温度为273 K、303 K、333 K、363 K、393 K时,混合器的入口压力、落料室压力的影响。其中进气温度对落料室压力的影响如图9所示。 图9 进气温度对落料室压力的影响Fig.9 Influence of inlet temperature on blanking chamber pressure 随着入口烟温的上升,落料室压力呈线性下降,且不同喷口口径下下降趋势近似。进气温度对混合器入口压力的影响如图10所示。 图10 进气温度对入口压力的影响Fig.10 Influence of inlet temperature on inlet pressure 文丘里粉体混合器的关键参数压力损失和落料室负压,受边界条件的影响都较大。在工况A(流量恒定)、工况B(根据罗茨风机拟合,流量随阻力衰减相对较小)、工况B(根据漩涡气泵拟合,流量随阻力衰减相对较大) 3种入口边界条件下,混合器的阻力和负压存在如下特点: (1)工况A下,随着混合器喷口的减小,其阻力系数呈二次曲线加速上升;若考虑风机曲线的流量衰减(工况B、C),则混合器阻力随喷口减小而增加的速度小于工况A,且风机风量衰减越明显,混合器阻力增加的速度就越慢。 (3)随着喷口截面积的减小,单位压损能够产生的负压逐渐减小,压损—负压的转换效率下降。 (4)混合器入口压力随出口压力线性变化,当流量恒定时,入口压力增加值与出口压力增加值相同;当风机存在流量衰减,且入口压力较高时(工况C),由于流量衰减,混合器入口压力增加小于出口压力增加。 (5)落料室压力随混合器出口压力线性变化,风机曲线对该项影响较小。当混合器出口压力超过喷口射流产生的负压后,落料室即进入正压区。因此,为了提高煤粉混合器负压转换效率,应尽量减小后续阻力。 (6)随着入口气流温度的上升,落料室压力呈线性下降,且不同喷口口径下下降趋势近似;混合器阻力呈线性上升趋势,且喷口截面积较小时,落料室压力随温度变化更加明显。1.2 计算方法

2 数值模拟结果分析

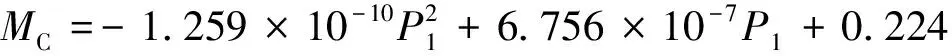

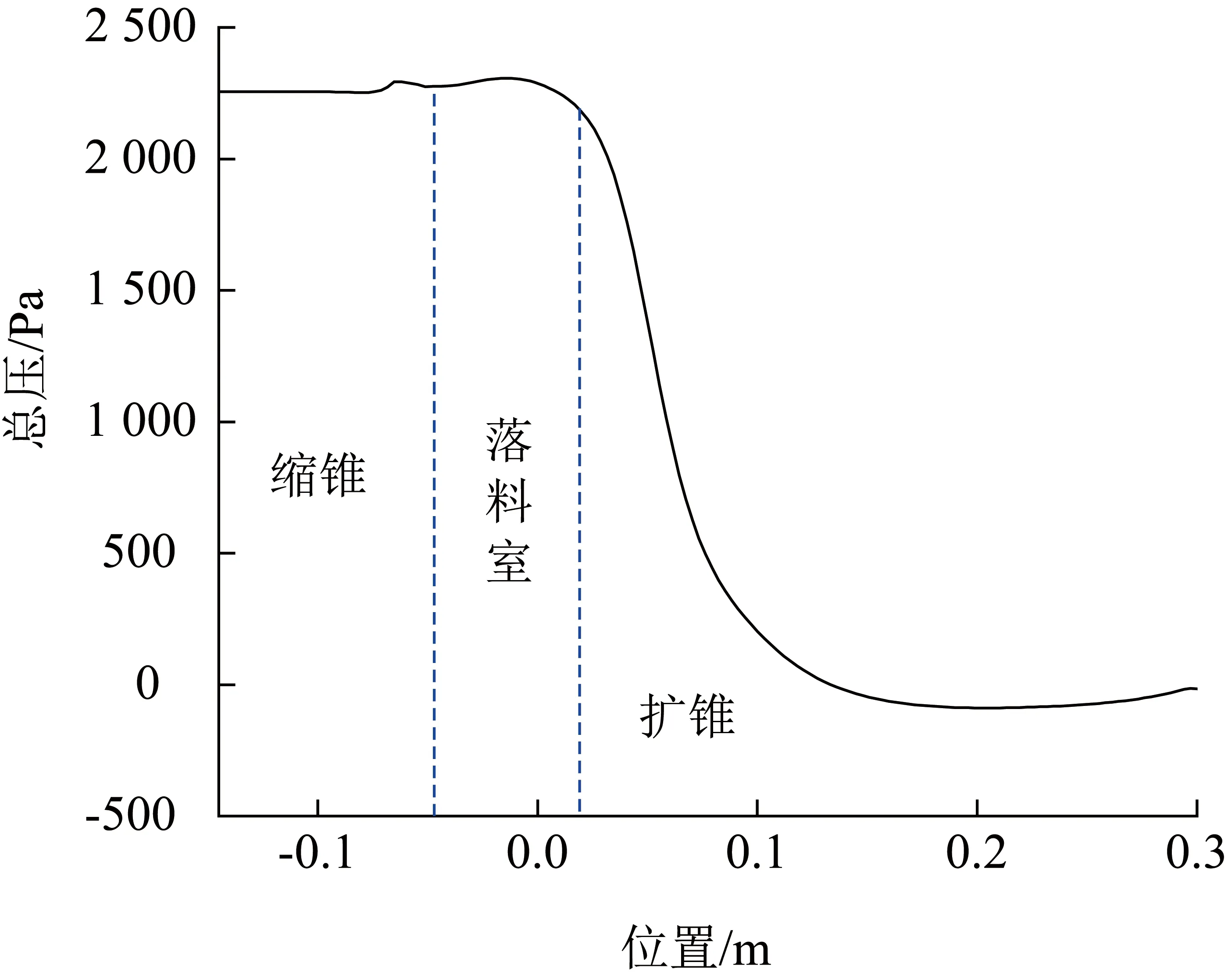

2.1 风机曲线

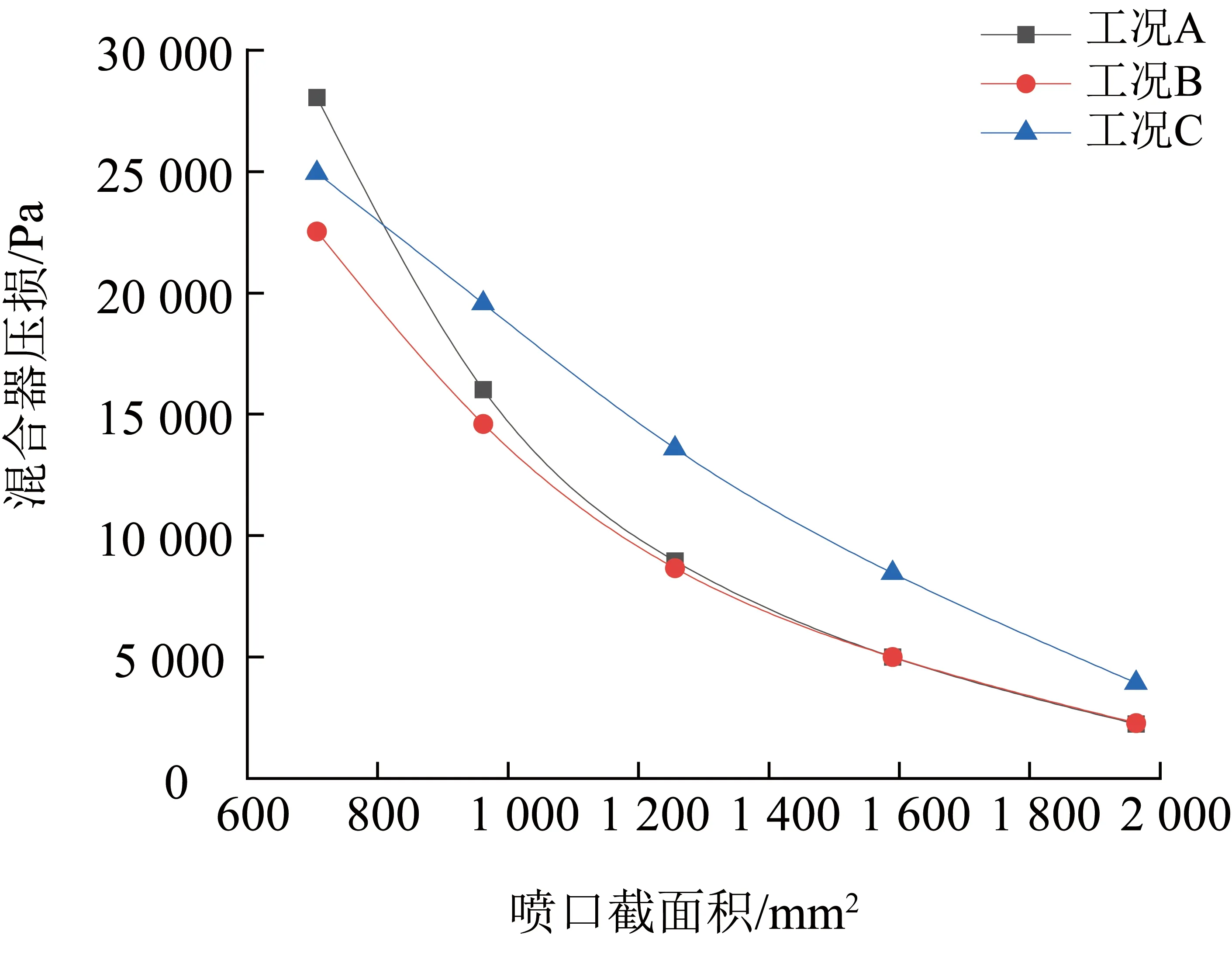

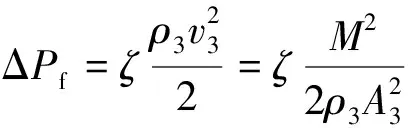

2.2 风机特性对混合器阻力的影响

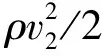

2.3 风机特性对混合器负压的影响

2.4 出口边界压力的影响

2.5 输送风温度对混合器的影响

3 结 论