集中供热蒸汽热网设计现状分析及发展趋势综述

2021-08-23曾鑫

曾 鑫

(中煤科工清洁能源股份有限公司,北京 100013)

0 引 言

蒸汽热网是集中供热系统中连接热源和用户的纽带,关系到生产运营安全和系统能源利用效率。从政策上来看,天津市人民政府印发的《天津市打赢蓝天保卫战三年作战计划(2018—2020年)》强调:2020年底前,30万kW及以上热电联产电厂供热半径15公里范围内的燃煤锅炉全部关停整合。山西省人民政府办公厅印发的《山西省打赢蓝天保卫战2020年决战计划》指出:优先采取集中供热方式,2020年采暖季前,全省特别是“1+30”区域关停整合30万kW及以上热电联产电厂供热半径15 km范围内的燃煤供热锅炉和落后燃煤小热电。从现实情况来看,关停供热锅炉或小热电后,用热需求亟需集中供热方式满足。事实上,集中供热已呈现集中化和大型化发展趋势,具体体现在供热覆盖半径逐渐扩大。为满足政策和现实需求,近十年以来,蒸汽供热管道输送技术发展迅速,其显著特点是输送距离由8 km~10 km提高至30 km以上[4]。输送压降由传统设计的0.1 MPa/km,降低至0.02 MPa/km~0.03 MPa/km,温降由传统的15 ℃/km~20 ℃/km降低至5 ℃/km~7 ℃/km[5]。蒸汽热网输送技术指标的提高和节能政策的日趋严格,势必对蒸汽热网的设计提出更高的要求。蒸汽热网一直是集中供热系统研究的重点和热点,为进一步降低压降和温降,提高蒸汽热网运行稳定性和长输蒸汽热网经济性,蒸汽热网设计无论是在设计理念上,还是在新材料新工艺方面均取得了较大进步。

笔者的目的在于从新型保温材料、保温结构、隔热管托、蒸汽流速和热补偿方式选择等方面,对国内外有关蒸汽热网设计现状及发展趋势进行梳理和综述,为蒸汽热网设计选型和后续发展进一步的研究提供参考或借鉴。

1 保温设计现状和发展趋势

蒸汽热网保温设计多基于经济厚度法或控制表面温度法,一般难以满足5 ℃/km~7 ℃/km温降指标要求,因此工程设计须采用控制温降法。为控制温降达到设计指标要求的同时实现投资最低的目的,选取合适的保温材料并优化保温结构至关重要。

1.1 保温材料

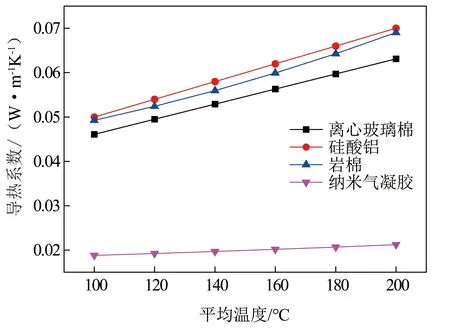

保温材料的选择在设计上应重点考虑导热系数小、密度较轻、性价比高、施工简便的材料。膨胀珍珠岩曾在蒸汽管道保温领域占据较高使用比例,但目前行业内已极少使用。现阶段蒸汽管道保温常用的材料主要有传统的保温材料如岩棉、离心玻璃棉和硅酸铝,新型保温材料纳米气凝胶。保温材料导热系数是保温设计的核心参数之一,关系到保温厚度、保温性能和保温投资等,因此精准地了解材料的导热系数是准确合理开展保温设计的基本条件。上述4种保温材料在平均温度100 ℃~200 ℃下的导热系数分布曲线如图1所示。

图1 4种保温材料导热系数随温度变化的关系[6-7]Fig.1 Relationship between thermal conductivity and temperature of four insulation materials[6-7]

从图1中的曲线走势分析可知,导热系数均随温度的升高而增大。从导热系数数值来看,硅酸铝导热系数最大,其次是岩棉,然后是离心玻璃棉,纳米气凝胶最小。随着温度的升高,纳米气凝胶的导热系数相对稳定、变化幅度较小,而岩棉、离心玻璃棉和硅酸铝的导热系数变化幅度相对较大。虽然纳米气凝胶较其他3种保温材料在保温性能上具有显著优势,但其市场价格较贵。例如,在满足设计性能指标要求的前提下,纳米气凝胶现阶段的市场价是离心玻璃棉的20倍以上。因此考虑到性价比因素,纳米气凝胶更适合用于对保温空间或保温厚度有严格要求的场景,也可以和传统保温材料复合使用并敷设于内层。

密度是保温设计中需要重点考虑性能指标之一,密度的大小直接影响保温材料的导热系数和耐温性。气体的导热系数一般较固体低,密度越轻的材料,其导热系数越小。已有研究结果表明[8-10],岩棉、离心玻璃棉、硅酸铝和纳米气凝胶,在一定密度范围内,导热系数随着密度的减小,经历1个先减小后增大的过程。究其原因是因为除了热传导外,该变化过程保温材料中的热辐射和热对流的影响增强了。从设计角度来看,岩棉、离心玻璃棉、硅酸铝和纳米气凝胶均存在1个最佳的密度区间,此时导热系数最小,其中离心玻璃棉的密度为60 kg/m3~100 kg/m3保温性能最佳[10]。耐高温的保温材料一般密度大,同时导热系数也大,而密度小的保温材料导热系数也小。对于温度较高的蒸汽热网,比如设计温度400 ℃时,如果全部选用耐高温的保温材料,势必导致保温厚度、载荷和整体投资增加。因此,对于温度较高的蒸汽热网,综合考虑耐温性、保温性能和投资,推荐采用复合型保温结构,即内层采用硅酸铝或纳米气凝胶,外层选用离心玻璃棉,以达到保温性能和经济性最优的设计初衷。

采用SPSS 17.0软件处理实验数据,计量资料用(±s)表示,采用t检验。(P<0.05差异有统计学意义)。

此外,传统的设计观点认为,离心玻璃棉因含有黏结剂,由于黏结剂耐温差异从而导致其设计使用温度有所不同。实际上,只要选用正规合格产品并在离心玻璃棉的推荐使用温度(300 ℃~350 ℃)条件下应用是没有问题的,关键还在于选择合适的离心玻璃的纤维长度和纤维直径,以保证离心玻璃纤维相互盘织交错,并保持离心玻璃棉的几何形状[10]。综合考虑价格和导热系数,蒸汽热网设计温度<350 ℃时,离心玻璃棉更适合用于蒸汽热网保温。

1.2 保温结构

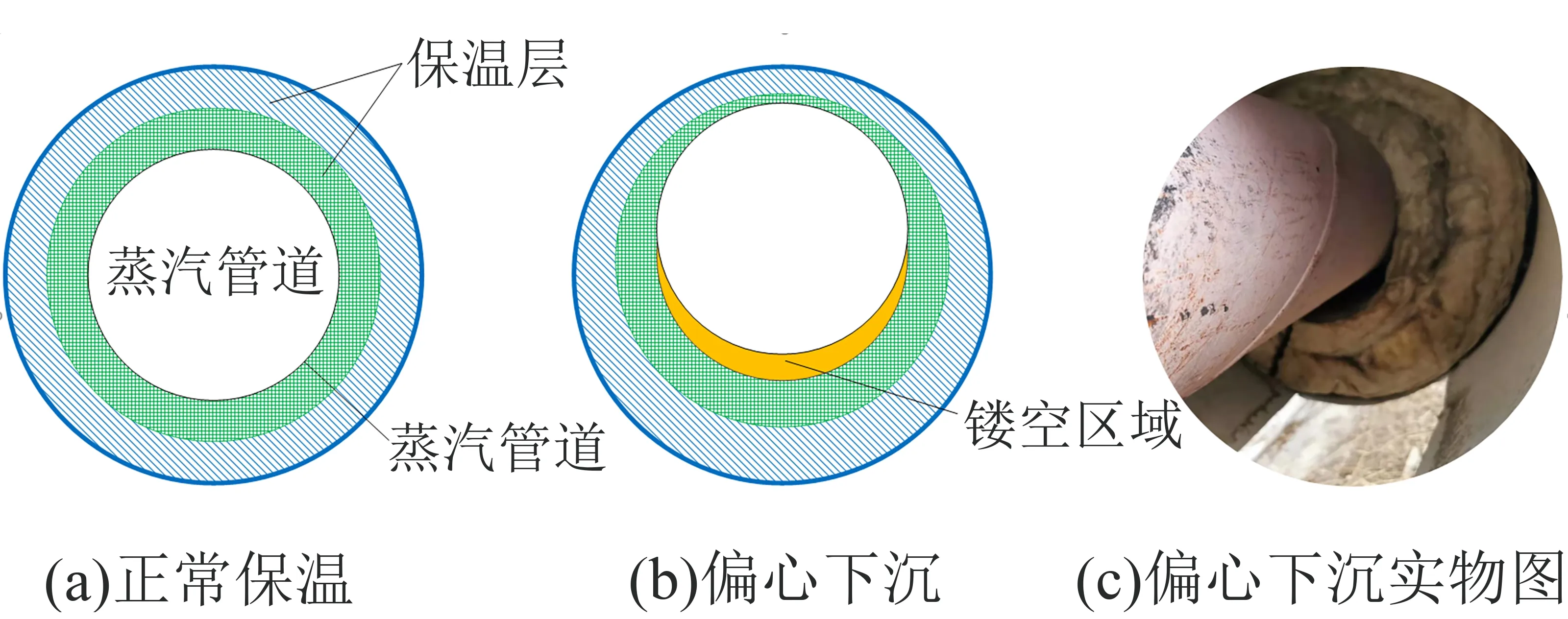

蒸汽热网运行数年后,管道保温层在重力、管道振动和受潮等因素影响下会偏心沉降,使保温层与管道外壁之间形成月牙形镂空的空气夹层。夹层内伴随着复杂的对流辐射传热机制,使保温层的整体保温性能恶化[11]。偏心沉降后的蒸汽保温层呈现上薄下厚的特征,加之热量升腾因素,导致保温层顶部的温度明显高于其他区域。从保温设计和现场施工角度,可以采取内层分两次捆扎施工、每层保温层均用铝箔玻纤布裹紧和保温层顶部增设120°-150°披肩的方案,解决偏心下沉导致的散热量增大问题。蒸汽热网保温下沉示意如图2所示。

图2 蒸汽热网保温下沉Fig.2 Insulation subsidence of steam heating network

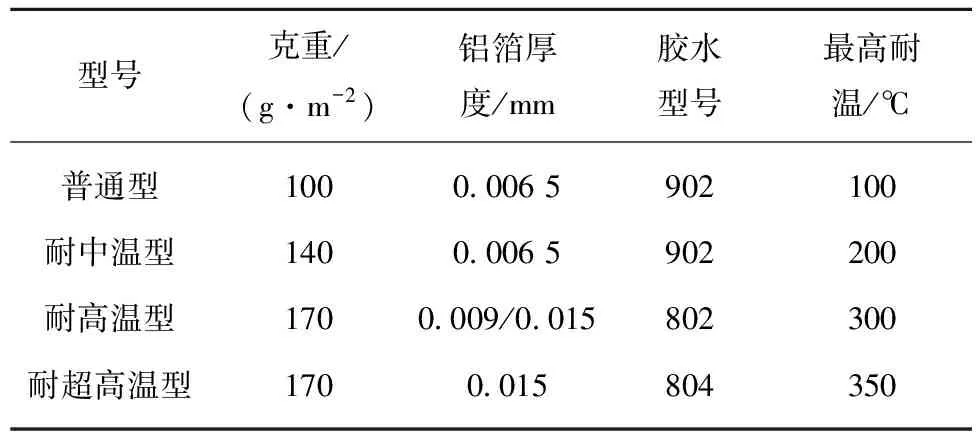

铝箔玻纤布是铝箔与玻璃纤维布在一定条件下通过胶水复合而成,其作用为裹紧保温层,降低散热损失,防止保温材料受潮。铝箔玻纤布可应用于不同的温度场合,按照耐温性能可分为普通铝箔玻纤布、耐中温铝箔玻纤布、耐高温铝箔玻纤布和耐超高温铝箔玻纤布,其耐温性的区别主要体现在克重上,见表1。

表1 铝箔玻纤布参数[12]Table 1 Parameters of aluminum foil glass fiber cloth

王士永[13]以实体模型和计算机数值模拟对蒸汽管道保温状况进行实验,其研究结果表明,在保温层中加铝箔玻纤布可使管道散热量减少约5%。铝箔玻纤布对蒸汽管道保温效果的加强具有一定的效果,随着敷设层数的增加则效果有增大趋势,但并非越多越好,还需充分考虑投资和现场施工难度。同硅酸镁纤维毡相比,铝箔玻纤布对增强高温离心玻璃棉的效果更加明显[14]。铝箔气泡复合材料作为1种隔热性能优良、防水、性价比高且具有三明治夹心结构的新型保温材料,应用于蒸汽管道保温具有一定优势[15]。保温层分层敷设,层与层之间敷设铝箔反射层,顶部增设披肩,可进一步增加保温效果,因此在蒸汽热网设计中建议采用上述设计方案。

2 管托设计现状和发展趋势

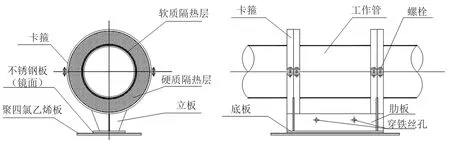

管托是蒸汽热网的重要附件之一,通常其散热损失容易被设计人员忽视。普通管托的设计主要参考国家建筑标准设计图集,其特点是钢制管托与管道外壁直接焊接或接触,因钢材导热系数大,热量通过管托的“热桥”导热,将通过立板、肋板和底板向环境散热。普通管托的底板温度较环境温度高60 ℃以上,有的项目甚至超过80 ℃。因此普通管托的散热损失量较大,据测定,管托散热约占管道总热损失的16%[16]。蒸汽热网用的隔热管托按用途划分主要分为隔热滑动管托、隔热导向管托和隔热固定管托。隔热管托采用了导热系数较低,强度较好的硬质隔热材料作为隔热层,隔热层通过管夹紧固在管托中,起到承重和隔热双重作用。隔热滑动管托由隔热部、支撑部和摩擦部组成,其中隔热部包括上下卡箍、隔热材料、螺栓组成,其主要功能是承受管道载荷的同时隔断热桥。隔热导向管托除在管托底板两侧增加1堆导向板外,其余基本形式与滑动管托一致。隔热固定管托取消了摩擦部,增加了上下挡块,进而限制管道轴向位移。目前,滑动管托底板温度较环境温度可控制在20 ℃以内。隔热管托示意图如图3所示。

图3 隔热管托示意图Fig.3 Heat insulation pipe bracket schematic

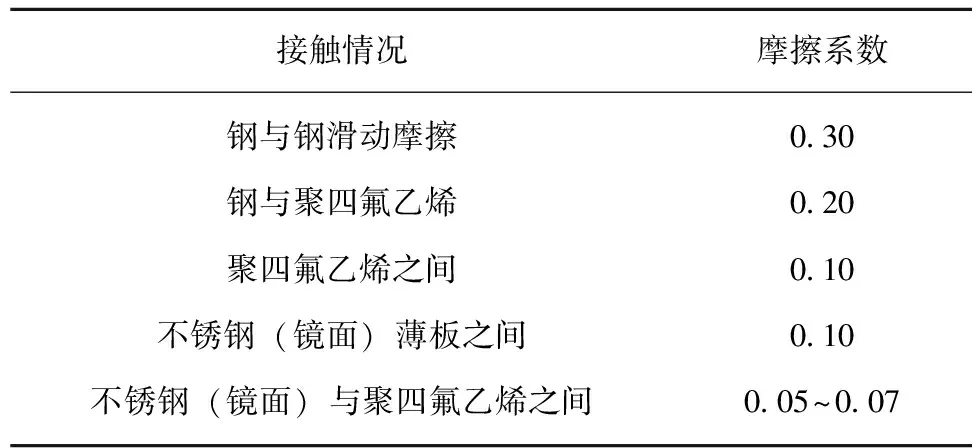

对于隔热滑动管托和导向管托,为减小轴向推力以节省土建投资,管托底板同支架接触面通常选择摩擦系数较小的连接方式。不同的接触方式摩擦系数差异较大,见表2。

表2 摩擦系数[17]Table 2 Coefficient of friction

目前蒸汽热网管托的设计发展趋势主要是采用不锈钢(镜面)薄板接触或不锈钢(镜面)与聚四氟乙烯此两种方式,和传统的钢与钢滑动接触相比,管托位移滑动所产生的推力至少可减少2/3。

张由素等[18]对硅酸钙隔热管托的力学性能和隔热性能进行了试验测试和研究,并与传统隔热管托进行了对比。测试结果表明,在相同隔热层厚度和测试条件下,硅酸钙隔热管托力学性能明显优于传统隔热管托,节能效果达32.5%。最新的研究结果表明[19],底板长度对散热量影响较大,因此进一步降低管托散热量的重点,在于保证热位移量的前提下对底板长度进行精细化设计,以减少其长度。隔热管托的立板高度虽然对散热量影响较小,但增加立板高度可以降低底板温度。随着国家节能政策、标准、规范、规定等法规的贯彻落实力度深入,隔热管托将在蒸汽热网推广,成为主要支架形式[20]。

3 压降设计现状和发展趋势

蒸汽热网设计的核心工作之一是科学、合理的选择蒸汽管道规格,以确保输送至热用户的蒸汽压力满足使用要求。从蒸汽热网水利计算公式分析,影响压降大小的主要因素有蒸汽流速选择、管道的绝对粗糙度和局部阻力损失[21]。蒸汽热网局部阻力损失的重点在于,综合考虑投资最低的前提下,优选最合理的热补偿方式。

3.1 蒸汽流速选择和管道的绝对粗糙度

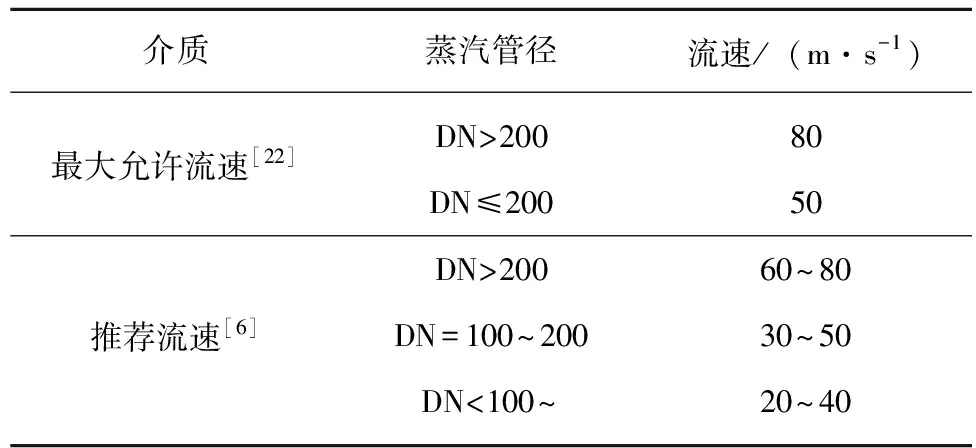

根据设计规范,蒸汽允许流速应符合表3的规定。规范规定的流速为蒸汽热网设计中选取流速的上限。流速选取过高,则蒸汽在输送过程中压降过大,反之若流速选择过低,蒸汽管道管径较大,投资增加。此外,如果流速选取过高,还有可能出现管道振动过大的现象。设计手册基于符合规范和满足输送经济性要求,给出了蒸汽管道的推荐流速(见表3)。需要进一步指出的是,不同的设计手册推荐的蒸汽流速会存在一定的差异,具体选取还需要设计人员根据水力计算技术要求确定。

表3 蒸汽管道过热蒸汽流速Table 3 The steam flow rate of superheated steam

从国内蒸汽热网设计计算和项目实际运行经验来看,常规设计下的蒸汽热网在设计流量下的压降指标为0.1 MPa/km。已有研究结果显示,在长距离输送管道压降要求下,考虑到蒸汽密度的变化,蒸汽的最优流速远低于设计手册推荐值,其中公称直径为0.10 m~0.20 m时,推荐的蒸汽流速为15 m/s~25 m/s,在公称直径大于0.20 m时,流速为25 m/s~35 m/s。

设计规范中蒸汽管道的绝对粗糙度取0.2 mm,针对压降要求较高的长距离输送蒸汽管道,近年来采用低阻力的无缝钢管,其绝对粗糙度范围通常取0.02 mm~0.1 mm[23],其对降低蒸汽管网压力损失创造了良好的实施条件。从实际工程应用来看[24-25],蒸汽热网管道采用无缝钢管后,其真实的绝对粗糙度可以达到0.05 mm以下,再结合低阻力的热补偿方式,是可以满足长输蒸汽热网压降工程设计要求。

3.2 热补偿现状和发展趋势

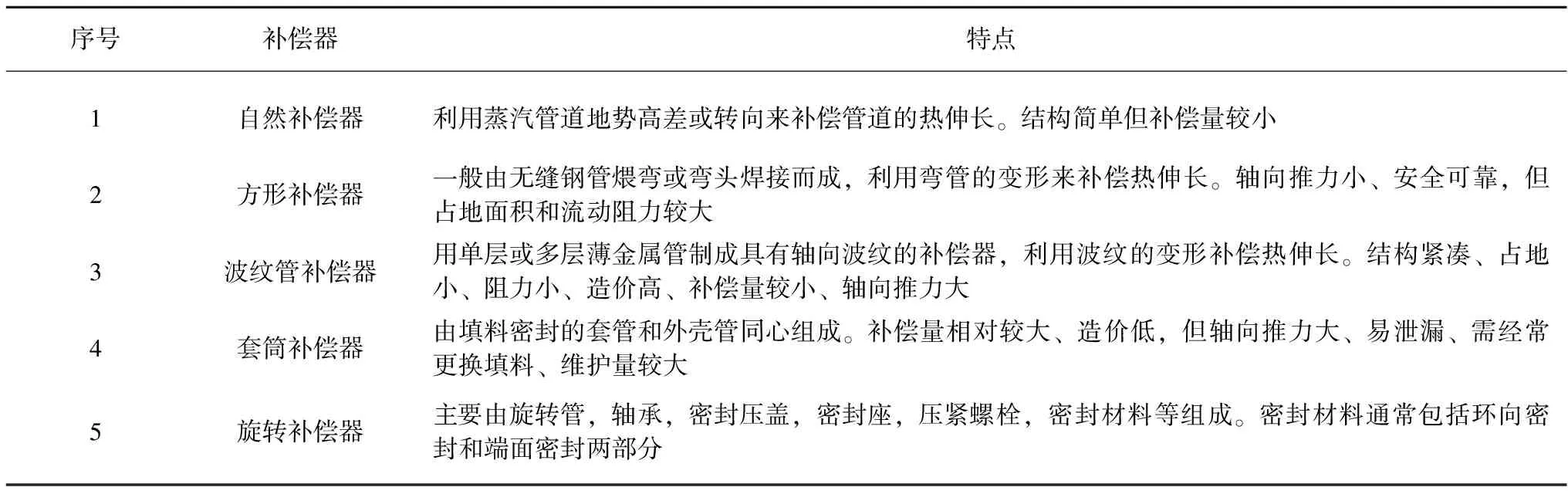

蒸汽管道在运行过程中因热膨胀而产生热伸长(热位移)。补偿器是补偿热伸长进而减小管道由于受热产生的应力,防止管道由于受热产生的热伸长或应力过大使得管道变形或破裂,保证供热管网运行安全可靠的装置。补偿器根据补偿方式的不同可分为自然补偿器、方形补偿器、波纹管补偿器、套筒补偿器和旋转补偿器。不同补偿器的特点见表4。

表4 蒸汽管网主要热补偿器特点[26]Table 4 Characteristics of main heat compensator in steam pipe network

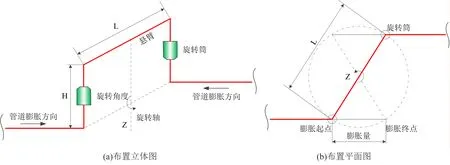

基于投资低和局部阻力系数小原则,不难得出旋转补偿器是蒸汽管网热补偿的首选。从国内蒸汽热网热补偿设计发展趋势和应用案例来看,旋转补偿器补偿距离可达到500 m,可根据自然地形布置,布置方式灵活,特别适合蒸汽热网设计中,地形复杂、输送距离长、走向多变的项目。旋转补偿器不产生内压推力(或称盲板力),其两端的固定支架可以做得很小,进一步节省土建投资。随着加工技术的进步,其密封性能较好,长期运行不需要维护,可提高管道运行安全性。旋转补偿器较为常见的布置方式为П型,布置如图4所示。旋转补偿器通过成对的两个旋转筒和悬臂L形成力偶,促使悬臂围绕Z轴中心旋转,以吸收力偶两边管道产生的热膨胀。П型组合式旋转补偿器布置如图4所示。

图4 П型组合式旋转补偿器布置Fig.4 Layout of П type combined rotary compensator

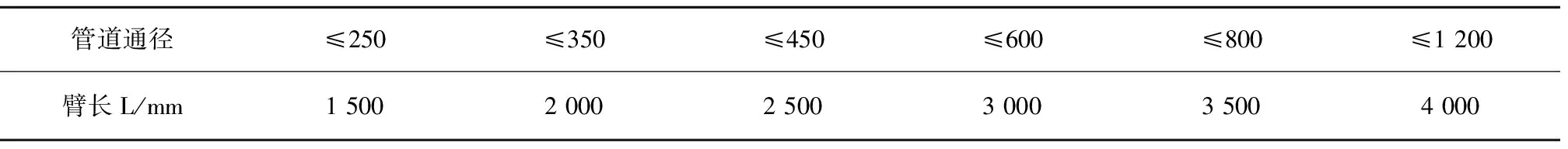

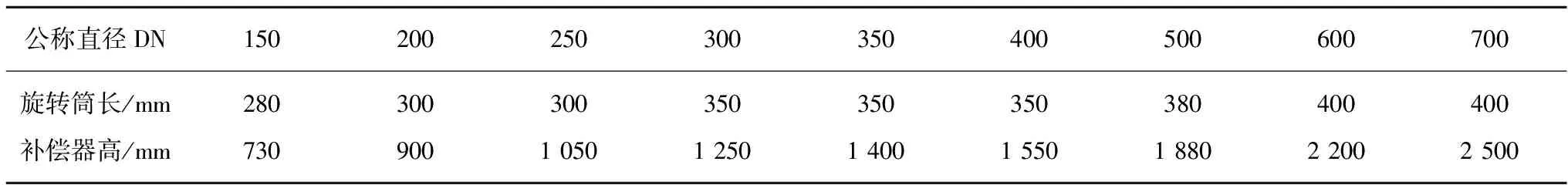

当选用旋转补偿器时,需要选取旋转补偿器的臂长L值。L值与补偿量直接相关,由补偿角度反推而确定,对于力臂L的长度,通常按表5数值选取,选定臂长L后,进一步核算臂长能否满足设计要求,以确保旋转补偿器在管道中能达到设计的补偿效果。

П型布置的旋转补偿器高(H)计算如下:H=L+2×1.5DN。其中,L为旋转筒长,mm。

在特殊情况下可以采用1倍DN弯头,旋转补偿器高和旋转筒长的选用也可以参考表6。

表5 旋转补偿器臂长L推荐值[27]Table 5 Recommended arm length L of rotating compensator

表6 旋转补偿器高和旋转筒长选用表[17]Table 6 Selection table of height and length of rotary compensator

综上所述,基于长输蒸汽热网压降技术指标要求和设计现状,降低蒸汽管道单位长度压降的主要方法有合理选择最优流速,采用绝对粗糙度相对较小的无缝钢管和低阻力、补偿量大、投资低、运营维护方便的旋转补偿器。

4 结论与展望

经过多年的设计优化和工程实践,集中供热蒸汽热网的设计已取得了较大进展。保温材料经历了由膨胀珍珠岩到岩棉,再到离心玻璃棉、纳米气凝胶的发展过程;保温结构实现了由圆形结构,转变为保温层间加设铝箔玻纤布和顶部增加保温披肩的椭圆形复核结构变革。为进一步降低蒸汽热网输送过程的温降和压降,隔热管托和旋转补偿器通过不断改进和优化,已被广泛使用。新材料、新工艺、新管道附件的开发和应用,显著提高了蒸汽热网的节能效果,压降由传统设计的0.1 MPa/km降低至0.02 MPa/km~0.03 MPa/km,温降由15 ℃/km~20 ℃/km降低至5 ℃/km~7 ℃/km。可以预见,随着技术进步和设计的精细化,压降和温降指标还会进一步降低。

尽管如此,蒸汽热网在设计方面还存在不足或进一步提升的空间,例如蒸汽热网智慧化不够、隔热管托散热量相对还是较高,新型保温材料基础设计数据不足等,亟需持续研究,以发挥集中供热蒸汽热网特别是长输蒸汽热网在节约能源方面的优势,促进技术的普及。

(1)蒸汽热网的日常维护和节能降耗管理工作相对复杂。如何通过热网数据的实时监测、采集、共享、分析和诊断,为热网运行状态评估、能耗分析、节能优化、蒸汽调度、操作指令下达和事故预警提供支持,该项工作非常有意义。建立热网仿真模型,通过蒸汽热网的蒸汽流量、压力和温度等参数的实时采集,实现运行状态监测的同时开展数据分析和挖掘工作,提供热网运行优化决策和故障预判,给出确保系统安全、稳定、高效运行的最优方案。在“双碳”目标引领和能源“双控”的要求下,节能降耗工作是必由之路,热网智慧化是必然选择。热网智慧化将促使蒸汽热网运营管理,从传统的粗放型向精细化方向转变。持续加强蒸汽热网节能降耗工作,势必成为供热企业实现高质量发展的内在动力,也为热网智慧化的快速发展提供了契机。因此,蒸汽热网的智慧化是发展的重要方向,需要重点突破。

(2)隔热管托虽然已取得长足的进步,但其立板、肋板和底板的温度远高于附近的蒸汽直管段,整体散热量还是较高。需要不断开发新型低导热系数保温材料,进一步优化管托结构,降低立板、肋板和底板的温度。一体化成型的预制架空管托,可能会是1个发展趋势。

(3)铝箔玻纤布和铝箔气泡复合材料在保温效果方面有效果且基本已成为行业共识,在设计手册方面,国内尚缺乏公开的供设计使用的资料或依据。

(4)保温管外护层多为镀锌铁皮和彩钢板,因材质和施工过程难免破损防锈层原因,数年后难免锈蚀,导致雨水渗漏,加之低架空管道部分易被踩踏变形,最终影响保温效果。目前,需要研发新型外护层材料,即需研制防锈蚀、回弹性好、颜色与环境协调的材料,例如UPVC即为重点研发方向之一。