连续管防喷器性能检测方法研究

2021-08-19刘洪翠盖志亮

刘洪翠,盖志亮

(中石油江汉机械研究所有限公司,武汉 430024)

0 引言

目前我国服役3 a以上的连续管防喷器有200余套,而国内各钻探公司对在役连续管防喷器的常规检验/检查主要参考SY/T 6160-2019《防喷器检验、修理和再制造》和SY/T 7012-2014《连续油管井控设备系统》。SY/T 6160-2019标准中规定了闸板防喷器的三月期、一年期和三年期的检验内容,但此内容对具有特殊功能的连续管防喷器并不完全适用。SY/T 7012-2014标准中规定了连续油管防喷器的性能检测,但对各检测项目的具体实施要求规定并不详细。在本文中,通过研究连续管防喷器的结构及各部分的主要功能,制定了对其适用的检测项目,并通过对生产企业、现场作业技术服务队、维修部等多方调研确定了性能试验方法。

1 连续管防喷器的结构

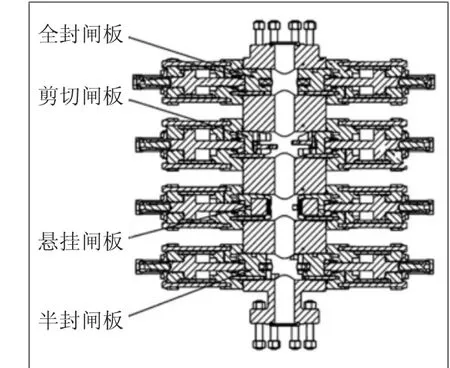

连续管防喷器安装在井口上方或注入头的下方,一般为液压控制的四闸板防喷器(如图1),每组闸板均有其独立的功能,从上至下分别为:1)全封闸板。当防喷器内没有连续油管或工具时,实现全封闭关井。2)剪切闸板。出现意外实现切割连续油管。3)卡瓦闸板。用于悬挂井内的连续油管柱。4)半封闸板。封闭井内的连续油管外环形空间[1]。

图1 连续管防喷器结构图

标准SY/T 6160-2019《防喷器检验、修理和再制造》中规定了常规闸板防喷器的定期检验,主要包括外观检测、连接部位检测、主要零部件尺寸检测、表面无损检测及整体密封试验等,对于防喷器的性能检测规定较少。根据连续管防喷器的结构可知,其主要功能有悬挂、剪切、半封及全封等4项,为保障作业过程中连续管防喷器各功能正常,除进行常规检验外,还须对其4个闸板分别进行性能检测。

2 连续管防喷器的性能检测

2.1 悬挂闸板检测

具有三角形颗粒齿的卡瓦通过销轴固定在悬挂闸板体内端的弧形卡口上,且卡瓦的圆弧中心为偏心布局。悬挂时利用斜面原理,使卡瓦向内收缩而将连续油管卡紧。

SY/T 6160-2019《防喷器检验、修理和再制造》标准中未提及悬挂闸板的检测;GB/T 20174-2019《石油天然气钻采设备 钻通设备》标准中规定了钻井防喷器的悬挂试验,即在承受钻杆载荷时能保持低压和额定压力的密封能力,且只适用于279 mm及更大的防喷器,对于悬挂闸板只起悬挂作用,不起密封作用,对尺寸较小的连续管防喷器是不适用的;SY/T 7012-2014《连续油管井控设备系统》标准中规定“卡瓦闸板承载检测时,应卡在一段壁厚与作业时连续管最厚部位相等的油管上,在油管承受最大预期作业悬重时,油管与卡瓦间应无相对滑动”,但未给出其中的试验载荷具体计算方法。目前大多数生产企业或施工作业队进行悬挂测试时施加的载荷值差异也很大,有的根据一定长度连续管的质量计算而来,有的是根据现场作业某一工况的载荷估算而来,没有统一的标准[2]。

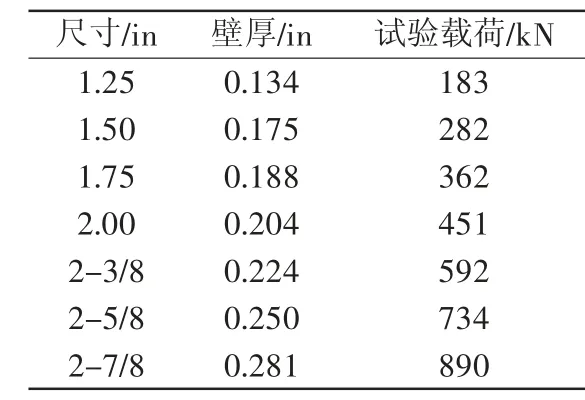

根据SY/T 7012-2014标准规定:一方面试验管柱为最大壁厚管柱,另一方面试验载荷为油管承受的最大预期作业悬重,此种情况应考虑连续管作业时最严峻情况,即连续管可能发生屈服时的载荷,考虑到连续管设计时的安全系数问题,应取其屈服载荷的80%。即“油管承受的最大预期作业悬重”为其作业时悬挂的最高级别、壁厚最大的连续油管发生屈服时所施加载荷的80%。目前国内作业使用最高级别连续管为CT110级,其屈服强度为758 MPa,根据SY/T 6895-2012《连续油管》,将现场使用到的不同尺寸的连续管的悬挂载荷列入表1中。

以表1中悬挂2 in连续管为例,试验载荷为451 kN,在试验时施加如此大的拉伸载荷困难很大,由于悬挂卡瓦牙无方向性,因此可以施加同方向的压载荷,效果相同且易实现。由于连续管是空心管,受载时易弯折,故试验时考虑用同尺寸的实心管柱工装代替。试验时,首先将连续管防喷器放置于载荷施加装置上,然后将长度为1.2 m、直径为2 in、壁厚为0.204 in的连续管管柱工装放入连续管悬挂闸板中,将悬挂闸板的液压控制驱动系统连接到液压站,启动液压控制系统,关闭悬挂闸板,使其抱紧管柱工装。启动载荷施加装置,加载到适宜的载荷并保持5 min后再卸载,验收准则为载荷保持期间管柱与悬挂卡瓦之间无相对滑动。

表1 不同尺寸连续管的悬挂载荷

2.2 剪切闸板检测

剪切闸板由左剪切闸板体和右剪切闸板体组成,在其内端对称插装有剪切刀片。剪切闸板检测应使用作业时使用的壁厚最大的连续管进行,并且应在无内压且管柱处于无拉力状态时进行。进行检测时,先关闭悬挂闸板,使连续管固定,再用液压驱动剪切闸板,记录剪断时最大的液压压力。观察连续管切开形状,要求成圆形或椭圆形,不得压扁,其尺寸要求不得低于SY/T 6895-2012标准A.10中通径球尺寸。打开剪切闸板,观察剪切闸板能否退到位,并拆开剪切闸阀,观察剪切刀刃是否有损伤。

2.3 半封闸板检测

半封闸板由两个对称结构的半封闸板体组成,其内端通过导向键嵌装有由上下垫铁与夹持在上下垫铁之间的半密封橡胶块组成的密封块,半密封块的前端密封面为凸出圆弧面。进行半封闸板检测时,首先将连续管防喷器全封打开,放入连续管,通过液压驱动进行半封。为防止试压时连续管飞出,需同时启动悬挂闸板抱紧管柱或封闭防喷器的上端。压力试验分为低压和高压两部分:低压试验压力为1.4~2.1 MPa,在压力稳定后保压时间不少于10 min;高压试验压力为防喷器额定工作压力,在压力稳定后保压时间不少于10 min。低压试验要在高压试验之前进行。

2.4 全封闸板检测

全封闸板体内端通过导向键嵌装有由上下垫铁与夹持在上下垫铁之间的全密封橡胶块,外壁上半部嵌装有带斜度的唇形橡胶助封结构的弧形顶密封块。进行全封闸板检测,主要为压力试验,包含低压和高压两部分:低压试验压力为1.4~2.1 MPa,在压力稳定后保压时间不少于10 min;高压试验压力为防喷器额定工作压力,在压力稳定后,保压时间不少于10 min。低压试验要在高压试验之前进行。

3 方法应用

通过以上研究确定了连续管防喷器的性能检测项目及检测方法,应用此方法对型号为5-1/8″15K的在役连续管防喷器进行了性能检测,施加载荷为454 kN,施加水压力为105 MPa,如图2、图3所示。经检测,该连续管防喷器各功能良好。

图2 连续管防喷器悬挂闸板检测

图3 连续管防喷器全封闸板检测

4 结论

本文确定了对在役连续管防喷器适用的性能检测项目及检测方法,主要解决了悬挂闸板检测时施加的载荷问题、剪切闸板检测的验收准则问题,在后期的应用中证实了此方法的可行性,为国内统一连续管防喷器检测标准提供了参考。