河道护坡材料水工混凝土力学与透水性影响因素分析研究

2021-08-18刘建祖

刘建祖

(江西省宜春市袁州区水利局,江西 宜春 336000)

1 引言

水利工程中混凝土材料应用范围较广,研究最适合工程的混凝土配合比参数对最大化利用混凝土性能具有重要作用[1-3]。田丰[4]、刘璇等[5]、张厚雷[6]利用颗粒离散元仿真平台,模拟单、三轴条件下混凝土试样加载破坏过程,研究混凝土力学特征与配合比设计参数之间的关系。虽颗粒离散元仿真计算平台较为高效,但由于模拟工况与实际工程存在差异,且颗粒流模型与实际试样区别性较大,对混凝土试样的力学特征影响效应亦有较大差异,因而一些学者利用现场监测仪器或原位试验,对混凝土试样强度变形或渗透特征开展现场实测,为工程准确应用混凝土材料提供重要参考[7-9]。实质上,与岩土体材料类似,在室内利用精密实验仪器,设计渗流试验或力学试验,测定混凝土试样力学特征参数,分析力学参数与配合比参数之间关系,为评价混凝土配合比参数影响性提供依据[10-12]。本文设计开展水工混凝土单、三轴加载破坏室内试验。

2 试验介绍

2.1 工程背景

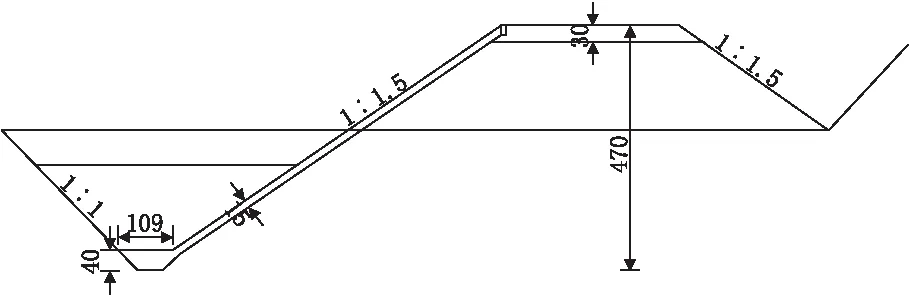

为保护河流流经区域的水利工程以及生活设施安全性,设计对河道两侧岸坡开展除险加固设计,该河流流域面积超过200 km2,与所连接的抽水泵站、蓄水设施等一起承担着区域内水资源中转调度、防洪发电等重要作用。岸坡工程所在区段内堤防工程设计顶部高程为35.6 m,宽度为3.6 m,以砂土料、粉质壤土等作为堆筑料,分层堆筑构建起堤防工程,监测数据表明堤防工程竖向最大沉降不超过6 mm,两侧岸坡坡度均为1/1.5,无显著危险滑移面,但由于水流侵蚀作用,水土流失较严重,特别是在堤底区域,此对岸坡长期稳定性乃是较大考验,堤防工程岸坡断面图见图1。由于夏季降雨等影响,河道上游水位局部流量常高于50 m3/s,导致下游防洪压力较大,堤防工程设计为10 a一遇洪峰流量51.6 m3/s,研究区域内所建设的堤防工程全长1800 m,以防渗墙以及止水面板构建起完善的防渗系统,设计防渗墙厚度为60 cm,插入基岩深度1.8 m,全堤防工程共有12处防渗墙结构,最大渗透坡降仅为0.3,虽堤防渗流场稳定性较好,但在区段部分岸坡内由于土质松动,导致坡身受到较大冲击影响,为此,考虑对区段内岸坡坡身开展加固处理。工程部门考虑采用水工混凝土作为岸坡坡身固结材料,喷射至坡身,减缓岸坡土体受水流动力影响,但由于所采用的水工混凝土材料配合比对力学、渗透特性均有较大影响,设计最佳混凝土配合比参数对提升混凝土力学稳定性以及防渗能力具有较大正向作用。综上可知,研究工程所用水工类混凝土材料力学以及透水特性影响因素对设计最佳配合比具有较大帮助,故本文借助室内试验手段,开展配合比参数因素对水工混凝土材料力学以及透水特性影响变化规律。

图1 河道堤防护坡断面图

2.2 试验概况

针对力学稳定性以及透水特性,分别开展单轴压缩破坏以及透水试验,其中单轴压缩试验采用常规岩石力学实验室内的TAW-500型伺服式液压控制试验系统,该试验系统采用液压程序控制,该实验室可满足岩石或混凝土基本力学试验,包括有加载系统与数据采集系统。TAW-500型加载系统最大轴向荷载可达500 kN,加载方式可采用力控与变形控制两种方式,其中力控最大速率可达80 kN/min,变形控制最大速率为4 mm/min。数据采集系统包括传感器监测部分与数据自动处理部分,传感器监测内容包括有轴向变形、环向变形以及体积变形监测部分,轴向变形传感器量程为-10 mm~10 mm,环向变形传感器监测最大值可达15 mm,所有监测传感器在试验前均有专业试验人员标定处理,最大误差不超过0.5%;数据自动处理部分以每间隔0.5 s进行自动绘图,可全程实时读取试样加载过程中应力变形状态。透水试验采用简单透水装置,以渗透压头以及渗透时间作为衡量计算渗透系数的重要参数,每次数据采集间隔均为1 s,监测混凝土试样透水变化。

本实验中水工混凝土力学以及透水特性配合比参数影响因素主要以外掺量为主,其中根据实际工程中所添加的硅质掺量以及矿渣掺量作为研究对象,试验研究参数范围以实际工程中所涉及到的开展对比试验。试验对比组中硅质掺量分别设定为0%、4%、8%、12%,矿渣掺量研究组中分别设定为6%、12%、18%、24%、30%、36%,每个试样组中均是以单一变量因素作为研究对象,所制作的试样见图2,原材料试样中水灰比为0.36,砂率为29%,坍落度65 mm,尺寸标号为150 mm,养护28 d,试样具体实验方案见表1。

表1 试验具体方案

图2典型试样图

3 硅质材料掺量对水工混凝土力学与透水性影响

3.1 力学特性

经单轴试验获得不同硅质掺量下水工混凝土应力应变曲线,见图3。从图3可看出,硅质掺量愈多,则混凝土加载应力水平愈高,当应变同为1%时,硅质掺量0%试样的应力为1.18 MPa,而硅质掺量为4%、8%、12%的混凝土加载应力相比前者分别增大了1倍、2.9倍、9.6倍。分析认为,当水工混凝土配合比参数中硅质掺量增大,则试样内部更具有较多硅灰元素,其具有的钙质等水碱性化合物与水结合,可产生固态胶结物质,一定程度上可填补水工混凝土颗粒骨架微小孔隙中,提升颗粒骨架完整性,促进混凝土试样承载能力提升;除此之外,当愈多的硅质掺量存在于水工混凝土内部,粗细骨料与胶凝材料的结合程度以及接触面愈广,提升了颗粒骨架的整体粘结性,亦可体现处混凝土承载水平增大[13]。从单轴变形特征来看,硅质掺量与水工混凝土试样的脆性变形能力有关,且硅质掺量愈大的混凝土试样脆性变形特征更强,峰值应力后应力下降幅度愈大,峰值应变点愈小,硅质掺量为0%、4%、8%、12%四个试样的峰值应变分别为5.54%、4.31%、3%、2.2%,其中硅质掺量0%试样峰值应力后应力下降幅度仅为11%,而掺量12%试样应力下跌幅度超过72.5%,表明硅质掺量虽可提升混凝土承载能力,但也促进了试样脆性变形破坏发展的趋势。

图3 不同硅质掺量下水工混凝土应力应变曲线

图4为硅灰掺量对混凝土抗压强度影响特征曲线。从图4可知,抗压强度与硅灰掺量为正向促进关系,矿渣掺量均为6%的试验组中,硅灰掺量0%试样抗压强度为16.53 MPa,而硅灰掺量4%、8%、12%试样的抗压强度相比前者增大了16.1%、38.4%、53.7%,当矿渣掺量增大至24%后,各硅灰掺量不同的试样间抗压强度幅度差异基本无显著变化,即混凝土矿渣含量并不影响硅灰掺量对混凝土强度能力的影响;当混凝土配合比参数中硅质掺量增大4%,抗压强度平均增大了15.5%。

图4 不同硅灰掺量下混凝土抗压强度

3.2 透水特性

图5为透水性试验后整理获得的不同硅灰掺量混凝土试样透水系数变化曲线。从透水系数变化可知,硅灰掺量有抑制水工混凝土透水性的作用,矿渣掺量6%试验组中,在硅质掺量0%时混凝土透水系数为4.261 mm/s,而硅灰掺量增大至8%、12%后,透水系数相比之降低了17.6%、21.4%;从数学函数关系来看,水工混凝土透水系数与硅质掺量具有二次函数关系。从透水系数变化规律可知,当硅质掺量愈多,愈会堵塞透水通道,降低水工混凝土内部水流活跃性,此实质上与硅质物理化学性质有关,当硅质与混凝土胶凝材料结合,不仅仅会降低混凝土孔隙度,也会降低混凝土内部细小颗粒的流动性,增大颗粒骨架整体对水流通道的“抵抗性”,故表现透水系数较低的现象。

图5 不同硅灰掺量混凝土试样透水系数

4 矿渣掺量对水工混凝土力学与透水性影响

4.1 力学特性

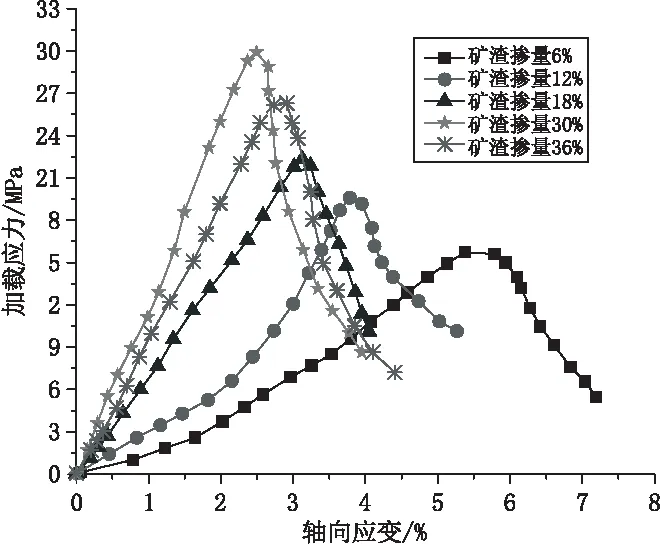

同理获得不同矿渣掺量下水工混凝土应力应变曲线,见图6。从图6可看出,矿渣掺量对混凝土应力影响存在拐点,当矿渣掺量在30%以内时,混凝土应力水平随矿渣掺量为递增特征,当矿渣掺量超过30%后,应力水平随矿渣掺量有递减态势,当处于相同应变1.2%时,矿渣掺量6%对应的应力为1.84 MPa,而矿渣掺量18%、30%相同条件下的应力相比前者分别增大了4.2倍、6倍,但矿渣掺量36%应力水平相比掺量30%时却降低了22.8%。当矿渣存在于混凝土内部后,可与水泥等胶凝材料形成良好的固结状态,减少混凝土内部孔隙,提升整体承载稳定性,另一方面矿渣内部所具有的铝化物可与水泥浆液结合,增强颗粒间粘结性,减少初始裂隙的发育,亦是可提升混凝土承载能力[14-15]。当矿渣掺量超过30%后,此时矿渣成分可结合的混凝土自由水较少,无法进一步提升混凝土内部浆液流动性,导致颗粒骨架粘结性大大降低,进而表现在承载能力水平降低的现象,就本文试验结果表明当矿渣掺量在30%时混凝土应力效果最佳。从峰值应变来看,矿渣掺量30%试样的应变为2.4%,乃是四个试样中最低者,其中峰值应变一定程度上反映了试样整体变形趋势和能力,从力学曲线亦可知,在掺量影响拐点以下时,矿渣掺量有助于提升混凝土试样线弹性变形能力,掺量6%时试样的线弹性模量为3.5 MPa,而掺量18%、30%试样线弹性模量相比之增大了1.12倍、2.66倍,但在掺量36%后线弹性模量有所降低,其中掺量36%试样的线弹性模量相比掺量30%时降低了19.9%,综上表明矿渣掺量有助于提升混凝土线弹性变形能力,但超过矿渣掺量影响节点后,对线弹性模量具有抑制效应。

图6 不同矿渣掺量下水工混凝土应力应变曲线

图7为抗压强度随矿渣掺量变化曲线。从图7强度曲线可知,各硅质掺量试验组中,抗压强度随矿渣掺量为先增后减变化,其中在硅质掺量8%试验组中,矿渣掺量6%的抗压强度为22.88 MPa,而矿渣掺量为18%、30%试样的抗压强度相比前者增大了40.6%、90%,但掺量36%后抗压强度相比之掺量30%时又降低了13.1%;从降低幅度来看,各硅质掺量试验组试样间抗压强度变化幅度无显著差异,硅质掺量8%试验组中,在矿渣掺量力学特征影响拐点之前,当掺量增大6%,强度增长幅度平均约为17.5%,而在此之后,矿渣掺量继续增大6%,强度损耗幅度为13.1%。

图7 抗压强度随矿渣掺量变化

4.2 透水特性

图8为不同矿渣掺量下混凝土试样的透水系数变化曲线。从图8可知,透水系数随矿渣掺量变化并无显著一致性变化特征,表明矿渣掺量对混凝土透水系数无显著性影响,硅质掺量8%试验组中最大渗透系数为3.69 mm/s,属矿渣掺量30%,当矿渣掺量增大6%,混凝土透水系数最大变化幅度仅为4.4%,该试验组中混凝土试样的透水系数分布在3.5 mm/s~3.7 mm/s。综上分析可知,设计混凝土配合比时,矿渣掺量仅需考虑其对混凝土承载强度影响,透水性影响基本可忽略。

图8 不同矿渣掺量下混凝土透水系数

5 结论

(1)硅质掺量与混凝土加载应力水平以及脆性变形能力均具有正相关关系,硅灰掺量4%、8%、12%试样的抗压强度相比掺量0%试样增大了16.1%、38.4%、53.7%,且矿渣含量并不影响硅灰掺量对混凝土强度能力的影响,硅质掺量增大4%,抗压强度平均增大了15.5%。

(2)硅灰抑制水工混凝土透水性,硅灰掺量8%、12%下混凝土透水系数相比掺量0%降低了17.6%、21.4%,且混凝土透水系数与硅质掺量具有二次函数关系。

(3)矿渣掺量对混凝土应力影响存在拐点,为掺量30%,矿渣掺量0~30%以内时,混凝土承载力随掺量为递增,矿渣掺量增大6%,抗压强度平均增长17.5%,而掺量超过30%后,承载力随矿渣掺量为递减,掺量增大6%,强度平均损耗13.1%。

(4)矿渣掺量对混凝土透水系数无显著性影响,硅质掺量8%试验组中矿渣掺量增大6%,混凝土透水系数最大变化幅度仅为4.4%,该组中矿渣掺量在6%~36%下的透水系数分布在3.5 mm/s~3.7 mm/s。