低裂纹敏感性S 550MC热轧汽车结构钢带研究

2021-08-18宋晓娟

宋晓娟

(河钢集团唐山不锈钢有限责任公司,河北 063105)

0 引言

汽车横梁及车内支撑件一般采用屈服强度420 MPa等级的钢带冲压,但随着汽车整车强度要求提高和重量减量化的环保要求,可采用高屈服强度550 MPa等级薄规格超高强钢替代屈服强度420MPa厚规格的结构钢。具体措施是用规格厚度为3.0~6.0 mm的550 MPa级结构钢代替420 MPa级4.0~8.0 mm厚度结构钢,此措施可有效降低车身重量,但采用常规超高强度汽车结构钢,热轧控制相对容易、产品强度和延伸率均较高,但对剪切、冲压加工过程中产生的微裂纹比较敏感,如:切口质量较差,容易形成疲劳裂纹源,产品疲劳寿命低,给产品使用造成安全等隐患。

为了提高550 MPa等级薄规格超高强结构钢安全性能,唐山不锈钢公司根据前期汽车结构钢的生产经验并结合1580产线特点开发了低裂纹敏感性S550MC热轧超高强汽车结构钢带。本文介绍了S550MC热轧结构钢的生产工艺流程、化学成分组成、轧钢相关生产工艺,并对生产出的S550MC热轧汽车结构钢的组织特征和力学性能进行了分析,其性能完全满足低裂纹敏感度超高强汽车结构钢的要求。

1 S550MC热轧汽车结构钢生产工艺设计

1.1 生产工艺路线设计

1.2 化学成分设计

常规高强度汽车结构钢采用C、Mn成分+Nb微合金化的成分体系,本次开发的低裂纹敏感度S550MC热轧汽车结构钢带成分设计是在常规高强度汽车结构钢成分体系的基础上增加Ti微合金化成分,形成C、Mn成分+Nb、Ti微合金化成分体系。

1.2.1 C元素

C元素可以有效提高钢的强度,且相对其它合金元素成本低廉,在成分设计时考虑碳含量对钢材焊接性能的影响,C元素的成分设计为0.06%~0.09%。

1.2.2 Mn元素

Mn元素可以细化晶粒,提高钢材的强度,同时可减少有害元素对钢材的冷、热脆影响,考虑成本因素,Mn元素的成分设计为1.20%~1.50%。

1.2.3 Nb元素

Nb元素能够通过细晶强化和沉淀强化来提高材料的强韧性,其通过抑制高温变形过程中的再结晶,扩大了奥氏体未再结晶区的范围,同时通过优化控轧、空冷工艺可以起到细化晶粒增加强度的效果,另外Nb元素还可以起到析出强化的效果。考虑Nb元素加入量对钢材的强化效果影响并考虑成本因素,Nb元素设计为0.030%~0.045%。

1.2.4 Ti元素

香港的华人企业家是将成功的香港发展模式与经验介绍到中国大陆社会主义市场经济体系中的关键推动者。以专业为基础的网络构建,为新一代香港跨界华人企业家参与中国的经济转型与制度性变革提供了比较竞争优势。他们致力于在住宅与商业地产、企业国际化发展与资本市场监管等方面为中国大陆市场提供专业化服务解决方案。他们凭借杰出的跨界艺术与沟通能力和中国的政策制定者取得共识,确保这些经验和模式能够在中国大陆社会主义市场经济的土壤中取得生存和发展。

Ti元素可以与N、C元素可以形成氮化物和碳化物来抑制奥氏体晶粒长大,晶粒的细小可以提高钢材的力学性能,同时增加Ti元素可以改善钢材的焊接性能,另外Ti元素能变质钢中的硫化物,改善材料的纵横向性能的差异及冷成型性能;当Ti含量较高时(>0.04%),结合合适的热加工工艺,Ti在钢中能形成弥散细小的碳钛化物或碳氮钛化物的沉淀析出,起到析出强化作用[1]。

综上所述,S550MC最终设计成分如表1所示。

表1 S550MC设计成分

1.3 热轧工艺设计

1.3.1 热轧加热工艺设计

钢坯采用蓄热式加热炉加热。钢坯加热制度设计应考虑以下方面因素:为保证固溶强化元素的充分固溶,加热温度设定不能过低;钢材加热温度上限控制要考虑钢材表面氧化铁皮控制要求、钢坯的氧化烧损控制以及晶粒粗大对性能影响等因素。因此,钢坯加热制度要求为:板坯在高温加热段、均热段温度控制在1 260~1 300℃,总加热时间为150~300 min,铸坯在均热段加热时间≥30 min,钢坯出炉后的除鳞温度1 080~1 120℃。

1.3.2 热轧粗轧工艺设计

粗轧采用单机架往复式5道次轧制,除鳞方式为单道次高压水除鳞,为减少中间坯的过程温降和精轧轧制负荷,粗轧后的中间坯料厚度设定34~36 mm。粗轧完成后中间坯在热卷箱成卷,主要是加强除鳞效果、对中间坯均热保温,减少中间坯过程温降,提高精轧轧制过程的稳定性。

1.3.3 热轧精轧工艺设计

热轧精轧采用7架次连轧,精轧入口温度控制在1 020~1050℃,因含Nb合金元素钢种后机架轧制变形抗力大,为保证轧制过程的稳定需对轧制负荷压下率进行调整优化。主要调整方向为在压下允许范围内增大前机架压下率,减少后机架负荷分配,考虑产品力学性能和产品的板型质量影响,末道次压下率设定12%,产品的终轧温度设定为870℃。

1.3.4 热轧层流冷却工艺设计

层流冷却工艺采用三段冷却模式,即:一段水冷+二段空冷+三段水冷模式。带钢首先经第一段加密冷却,以70~100℃/s冷却速率强冷至铁素体生成温度区间680~720℃;空冷时间控制在2~4 s,控制铁素体生成比例;空冷后进行第三段层流冷却,以40~60℃/s的冷却速度冷却到480~520℃卷取温度进行卷取。

2 S550MC热轧汽车结构钢金相组织

钢材通过采用Nb、Ti微合金化成分设计,热轧工序通过加热温度、层冷的三段冷却等相关工艺控制,提高了S550MC热轧钢带的综合性能。加热温度控制可以有效提高合金元素固溶强化效果;层流冷却采用三段冷却,调整钢带在相变过程中C的分配,避免向珠光体组织转化,可以得到性能比铁素体+珠光体更好的铁素体+贝氏体组织,这种组织使钢材具有较高的抗拉强度、良好的扩孔率和低裂纹敏感性,适合冲压SUV、皮卡、轻卡等车型的结构件、加强件,具有制造工艺简单、成本低廉、扩孔率高的特点。本工艺生产的热轧S550MC板卷的组织主要为铁素体+粒状贝氏体,金相组织如图1所示。

图1 金相组织

3 S550MC热轧汽车结构钢力学性能

本工艺生产的低裂纹敏感性S550MC热轧超高强汽车结构钢强度和延伸率均符合标准要求,同时产品屈服延伸较小,不容易变形,冲击韧性好,冲击断口良好、不分层,卷取晶粒更细,适合载荷频繁变化、疲劳强度要求较高的场合,性能完全满足低裂纹敏感性超高强汽车结构钢的要求。该产品应用在汽车制动机构等冲压结构件上,客户反馈抗疲劳断裂能力优于常规工艺。

3.1 强度性能

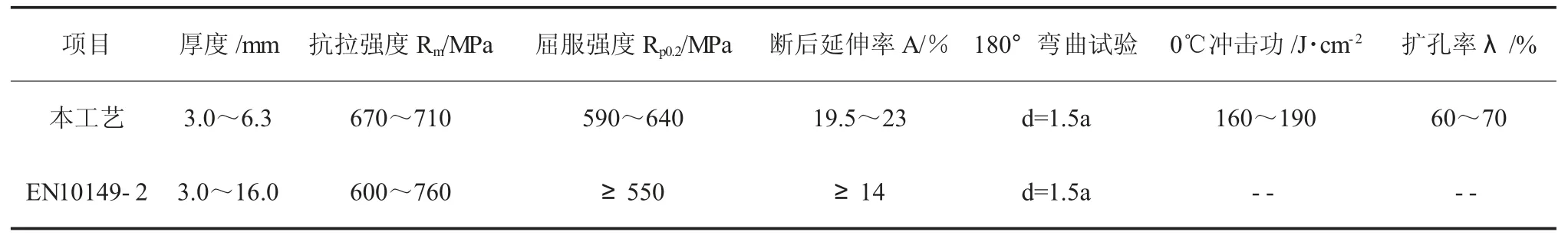

本工艺生产的钢带产品抗拉强度Rm:670~710 MPa,屈服强度Rp0.2:590~640 MPa,延伸率A:19.5~23%,0℃低温冲击功:160~190 J/cm2,扩孔率:60~70%,扩孔率较常规生产工艺提高了20~30%。检测力学性能与EN 10149-2标准对比如表2所示。

表2 本发明实际生产性能与EN10149-2标准要求对比

3.2 延伸性能

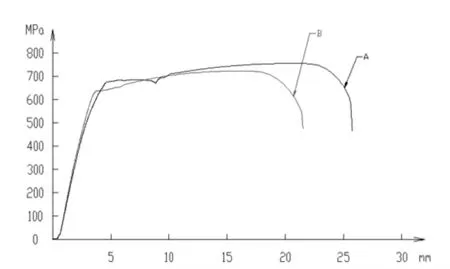

本工艺生产的热轧S550MC板卷拉伸曲线见图2中曲线B,采用常规单段冷却方式和600℃卷取温度生产的S550MC热轧板卷拉伸曲线见图2中曲线A。由图2可以看出曲线B屈服抗拉强度高、延伸小。本工艺低温卷取的冲击断口见图3,冲击断口韧性良好。采用常规单段冷却方式和600℃卷取温度生产S550MC断口见图4。

图2 拉伸曲线对比

图3 本工艺冲击断口

图4 常规工艺冲击断口

4 结语

采用常规工艺生产的550 MPa级超高强结构钢热轧控制相对容易,产品强度和延伸率均较高,但对剪切、冲压加工过程中产生的微裂纹比较敏感,切口质量较差,容易形成疲劳裂纹源,严重降低疲劳寿命,对产品使用造成安全隐患。

为降低裂纹敏感性,唐山不锈钢公司通过优化550 MPa级超高强结构钢的化学成分组成、热轧相关工艺和层流冷却路径,并结合前期汽车结构钢的生产经验,开发了低裂纹敏感性S550MC热轧超高强汽车结构钢带,降低了裂纹敏感性,改善了疲劳寿命,增加了超高强钢的冲击韧性和扩孔率。所生产的钢带产品在某重工制造有限公司使用,剪切、冲压裂纹敏感性低,使用效果达到了设计要求。