冷轧低合金高强钢X410LA产品开发

2021-08-19杨红来黄小山

杨红来,黄小山,彭 冲

(新余钢铁集团有限公司,江西 338001)

0 引言

现代汽车工业轻量化、节能、安全的发展趋势带动汽车用钢向高强方向发展,新一代汽车用高强钢已经得到快速发展。冷轧低合金高强钢不仅表面质量好,且具有突出的力学性能匹配、良好的成形性和焊接性,尤其是高屈强比,能够更好的发挥材料使用性能的特点,目前被广泛应用在汽车的零部件中。如汽车重要的支撑部件A柱、B柱等,这些部件的原料需要具有一定的强度,而且还能够在汽车的侧面碰撞和侧翻的过程中,具有一定的变形量,吸收碰撞过程中的能量,从而减少对驾驶舱内人员的冲击;还如汽车重要的加强部件车门内板、翼子板里板等,这些部件的原料需要始终保持较高的强度和刚度,不能轻易的发生形变,这类材料需要有较高的屈服强度和较高的屈强比。而冷轧低合金高强钢则能很好的满足上述要求,对降低汽车自重、降低材料消耗有重要作用,随着汽车轻量化、安全及成型技术的发展,其使用量逐年增加[1]。

为了满足汽车原料市场的需求,优化品种结构,提高卷板线产品市场竞争能力,同时对地方汽车用钢生产和汽车制造一体化发展的战略支撑,新钢2015年开始了高强汽车用钢X410LA产品研制与开发。通过合理的化学成分设计、工艺技术理论和生产试验研究,掌握一整套适合新钢生产设备特点、经济可行、成熟可靠的高强汽车用钢冶炼、连铸、热轧、冷轧及退火工艺控制技术。

1 产品研发机理

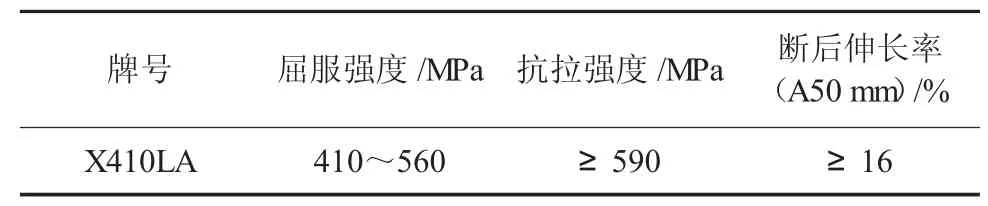

汽车用冷轧低合金高强钢X410LA是冷轧低合金高强钢中的高强度级别,具有良好的成形性能和较高的强度,其力学性能要求如表l所示。相对于固溶强化和相变强化来说,沉淀强化和细晶强化是X410LA主要的强韧化手段[2]。

表1 X410LA钢力学性能要求

通过向钢中加入适量Nb、V、Ti等合金元素,可以阻止奥氏体长大、推迟奥氏体再结晶温度以及增加铁素体形核率[3];再通过合适的生产工艺控制,如采用低温大压下破碎原奥晶粒,增加未发生再结晶奥氏体内的变形带,加大冷却速度和降低卷取温度等手段,增加铁素体的形核点[4]。在γ→α转变的过程中,如果铁素体的形核率和形核点增加,铁素体的晶粒尺寸能够得到降低,从形核开始到完全长大的时间也能够明显缩短[5],从而可达到细晶强化的目的。

同时Nb、V、Ti等微合金元素又能很好的与钢中的C、N结合,形成碳氮化合物,这些化合物在变形或冷却后可以沉淀析出,均匀弥散分布在基体之中,阻碍位错的滑移,起到强化基体的作用,同时这些析出物还有抑制奥氏体的再结晶和阻止晶粒长大的作用[6]。这些微合金元素本质上主要是通过影响相变动力学来影响奥氏体转变及长大的,从而起到强化作用的[7]。碳氮化合物析出相在增加了基体强度的同时,还能起到钉扎奥氏体晶界的作用[8],阻止奥氏体长大,细化原始奥氏体晶粒。

2 化学成分设计

冷轧低合金高强钢一般采用Nb、Ti复合微合金化设计,依赖微合金元素与C、N元素的结合形成碳化物、氮化物及碳氮化物的沉淀析出强化来提高钢的强度[9],另外这些微合金元素还能起到很好的细晶强化作用。同时添加Si、Mn等元素可进一步细化晶粒,降低钢的低温脆性,尤其一定量Mn可以增加钢的加工窗口温度,也在一定程度上弥补了低碳钢固溶强化不足的问题。但在保证低合金高强钢所需的组织性能前提下,要适当的控制钢中各种元素的含量,以保障低合金超高强钢的成形性和焊接性,降低钢的冷裂纹敏感指数。综合考虑各合金元素对钢中组织与性能的影响规律[10],以及材料强度性能、焊接性和冲压成形性能等综合要求,H410LA化学成分见表2。

表2 X410LA钢化学成分

3 X410LA钢生产工艺控制

X410LA钢生产工艺流程:KR铁水预脱硫→转炉炼钢→LF精炼→板坯连铸→热送→加热炉加热→高压水除鳞→粗轧→精轧→层冷→检验→酸轧→连退→平整→包装入库。

3.1 冶炼、连铸工艺控制

为了保证所要求的化学成分控制精度和洁净度水平,炼钢工序采用KR铁水预处理→复吹转炉冶炼→LF精炼→板坯连铸的生产工艺。

(1)采用KR工艺设施对铁水进行深脱硫,并且扒净脱硫渣,保证转炉入炉铁水[S]≤0.005%且不含富硫渣。

(2)转炉冶炼重点是控制钢水终点[C]、[P]、[S]成分。针对新钢铁水[P]较高的特点,吹炼前期采用较强的底吹搅拌强度,快速成渣,提高吹炼前期脱磷效率;出钢时采用滑板挡渣,并随钢流加入石灰300~800 kg、萤石50~150 kg进行渣洗,同时加入适量复合脱氧剂和合金进行脱氧合金化。

(3)LF精炼主要是调整、控制钢水成分和温度,以及去除钢中的夹杂物。首先加入石灰800~1 500 kg、萤石50~200 kg、精炼渣400~600 kg及少量Al粒等脱氧造渣材料,总的白渣保持时间大于20 min;然后加入少量合金进行成分微调,待成分、温度达到目标后喂钙线对夹杂物进行变性处理;最后进行软吹氩使夹杂物上浮,软吹时间大于8 min。

(4)连铸工艺采用低过热度浇注、动态轻压下和全程保护浇注等。

3.2 热轧工艺控制

采取高温加热,保证轧制的稳定性,同时保证析出粒子充分溶解,Nb、Ti完全固溶,在钢中获得粗大的Nb、Ti碳氮化合物等第二相粒子。板坯加热温度控制在1 200℃~1 270℃范围内,RT2温度为1 080±30℃;为使得在奥氏体形变过程中产生的大量位错得以保留,从而提高最终转变产物中的位错密度,增强位错强化和其他因素,终轧温度目标值为900±20℃;终轧后快速冷却和低温卷取,有利于获得均匀和细小的F晶粒,卷取温度为620±20℃。

3.3 冷轧工艺控制

冷轧压下率、连退工艺、平整拉矫工艺是低合金高强钢冷轧工艺研究的重点,这些冷轧工艺对X410LA的组织、性能有重要的影响,能够进一步保证冷轧成品的综合力学性能。

3.3.1 冷轧压下率

在冷轧机组设备能力允许的前提下,冷轧压下率越大,金属冷轧变形储能越大,则退火过程中再结晶的驱动力越大。综合考虑新钢冷轧机组的设备能力和生产试验情况,控制冷连轧机组轧制生产节奏,采用50%以上的大压下量轧制,冷轧压下率见表3所示。

表3 冷轧压下率参数

3.3.2 连退工艺

X410LA冷轧后位错密度急剧升高,内应力大,为了消除冷轧变形后的加工硬化,消除内应力,降低硬度,提高塑性,获得理想的力学性能[11],需采用合适的连退工艺进行热处理。

综合考虑连退工艺对成品组织和性能的影响,制定合理的再结晶退火制度,严格控制退火均热段板温、时效温度、快冷开始温度及退火温度,并保证工艺温度相对稳定,降低产品性能的波动。冷轧连退工艺参数见表4。

表4 冷轧连退工艺参数

3.3.3 平整、拉矫工艺

X410LA连退后平整、拉矫工艺参数见表5。

表5 X410LA平整、拉矫工艺参数

4 产品实物质量及应用

4.1 产品性能及金相组织

4.1.1 X410LA力学性能

生产后,X410LA冷轧产品屈服强度、抗拉强度均达到理想要求,断后延伸率较好,综合性能良好,具体力学性能见表6。

表6 X410LA钢力学性能

4.1.2 X410LA金相组织

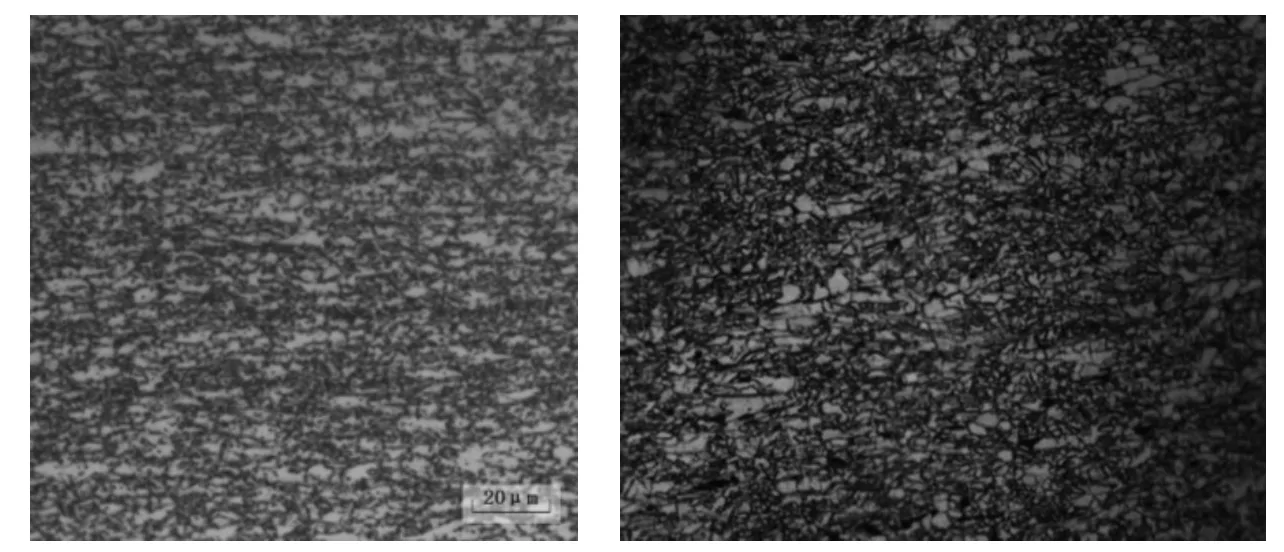

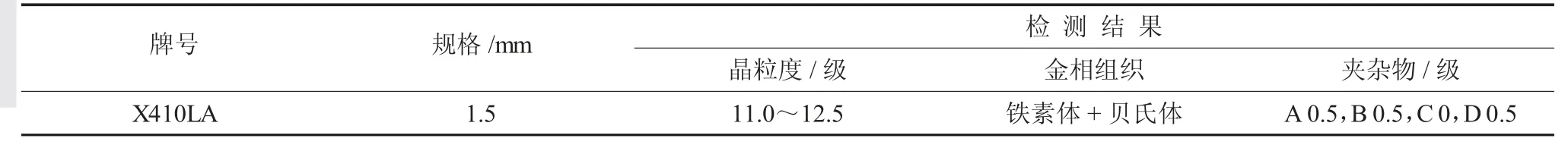

对X410LA产品进行了金相显微组织检验,金相组织为铁素体+贝氏体,铁素体晶粒度11级,组织晶粒细小,具体检测结果见表7,金相组织见图1。

图1 X410LA钢金相组织

表7 X410LA钢金相检测结果

4.2 产品应用情况

新钢生产的汽车用冷轧低合金高强钢X410LA经多家汽车厂、汽车配厂的冲压使用试验,表面质量及性能各项指标均达到客户的相关技术标准要求,满足客户使用要求,得到客户认可,实现批量供货。

5 结语

高强汽车用钢X410LA成功的开发,优化了新钢的品种结构,提高了公司在汽车原料市场竞争能力,并为后续品种的开发提供了有益的借鉴。

(1)在固溶强化元素C、Mn的基础上,通过添加适量Nb、Ti等强碳化物形成元素,阻止奥氏体长大、推迟奥氏体再结晶温度以及增加铁素体形核率,获得了细晶强化组织,达到了析出强化和细晶强化目的。

(2)在合理成分设计基础上,通过合适的生产工艺控制,进一步保证了X410LA冷轧成品的金相组织和综合力学性能。

(3)通过试验研究,形成了一套适合新钢生产装备特点的,经济可行的冶金成分以及成熟可靠的冶炼、连铸、热轧、冷轧及退火工艺控制技术。开发的汽车用冷轧低合金高强钢X410LA力学性能和金相组织均符合技术要求,屈服强度达448 MPa,抗拉强度达624 MPa,断后延伸率达22.5%,表面质量及性能各项指标均达到相关标准要求,满足了用户对汽车用钢的要求。