小型救助船舶主动式液压互联悬架系统的设计与仿真

2021-08-18度红望

王 默,度红望,熊 伟

(大连海事大学 船舶与海洋工程学院,辽宁 大连 116026)

引言

随着我国海上丝绸之路与海洋强国战略的实施,海上安全问题逐渐成为一个不容忽视的话题[1]。目前专业救助船舶是水上救助的主要力量,但在海况复杂的区域,现有的被动式减振救助船对波浪的适应能力并不理想,操纵稳定性较差,无法靠近遇险人员,不能提供有效的救助[2]; 而搭载主动式液压互联悬架系统的小型救助船舶具有隔振避波、行驶平稳及操作灵活等优点,是未来水面救助力量新的发展趋势[3]。

主动式悬架是指悬架系统的刚度和阻尼可以根据行驶状态进行自适应调节,以达到最优状态[4-5]。国外众多学者对船舶主动式悬架系统展开了广泛的研究,取得了一定的研究成果。澳大利亚Nauti-Craft公司于2011发表液压互联悬架的相关专利,该专利公开了多种具有自适应能力的悬架,可应用于多船体的船舶中,以提供不同悬架运动模式下的模式刚度[6];美国Velodyne Marine公司于2012年推出了Martini 1.5型小艇,该艇搭载主动式空气弹簧减振系统,通过对空气流通孔大小、充气量和弹簧气室的大小进行调节,实现了较好的耐波性[1];东京大学DAISUKE Kitazawa教授团队制作的WHzer-4的悬架系统主要采用螺旋弹簧和齿轮齿条机构,该试验机通过齿轮齿条的啮合,吸收波浪的冲击,同时电机也可通过主动控制保持船体的平稳[7]。

针对小型救助船舶在高海况下对波浪适应能力较差这一问题,提出一种主动式液压互联悬架系统,该系统能主动连续调节船体姿态,维持船身的平衡,使其具有良好的波浪适应能力。本研究对系统的关键元件及回路设置进行了分析,基于AMESim建立了悬架系统模型,通过仿真得到了双作用液压缸在不同信号激励下的响应曲线,验证了悬架系统的性能。

1 主动式液压互联悬架系统的结构与工作原理

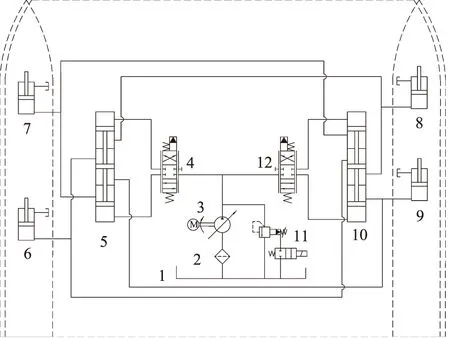

如图1所示,主动式液压互联悬架系统包括泵站、比例伺服阀、三段式液压缸、单作用液压缸和电子控制单元,其中电子控制单元包括各类传感器和伺服控制器。主动式液压互联悬架系统位于救助船的船身与浮筒之间,单作用液压缸6~9的两端通过虎克铰链分别与船身和浮筒相连,使船身和浮筒之间能够相对运动,对船身起支撑作用。泵站为系统提供液压油,伺服控制器接收输入信号控制比例伺服阀4,12的开口度,压力油通过比例伺服阀驱动三段式液压缸5,10的活塞杆运动,进而驱动单作用液压缸6~9的活塞杆运动,实现对船身姿态的控制,达到主动减振的效果。

三段式液压缸5为侧倾控制液压缸,其中左右两腔与比例伺服阀4的中位相连,中间四腔与4个单作用液压缸相连。当救助船遇到使船身向左(右)侧倾倒的波浪时,输入信号控制比例伺服阀4左(右)位接通,控制三段式液压缸5的活塞向上(下)运动,单作用液压缸6,7无杆腔容积增大(减小),活塞杆伸出(缩回),单作用液压缸8,9无杆腔容积减小(增大),活塞杆缩回(伸出),使船身整体维持水平状态,提高了救助船对波浪的适应能力,保证了驾驶人员对救助船操作的稳定性。

1.油箱 2.过滤器 3.液压泵 4、12.三位四通比例换向阀5、10.三段式液压缸 6~9.单作用液压缸 11. 溢流阀图1 液压原理图

三段式液压缸10为俯仰控制液压缸,其中左右两腔与比例伺服阀12的中位相连,中间四腔与4个单作用液压缸相连。当救助船遇到使船身向船首(船尾)倾倒的波浪时,输入信号控制比例伺服阀12左(右)位接通,控制三段式液压缸10的活塞向下(上)运动,单作用液压缸7,8无杆腔容积增大(减小),活塞杆伸出(缩回),单作用液压缸6,9无杆腔容积减小(增大),活塞杆缩回(伸出),补偿了船首(船尾)的高度,使救助船具有更好的舒适性。

当救助船遇到多种复杂波浪时,基于并联机构解耦和运动学逆解的思想,电子控制单元对合成的波浪进行计算,分别给伺服驱动器输入相应的信号,控制单作用液压缸活塞杆运动,实现船身高度补偿,达到减振效果。

综上,当小型救助船舶在波涛汹涌的海面上航行时,该主动式液压互联悬架系统可通过连续的输入信号控制作动器进行船身的姿态补偿,以达到减振的效果。

2 悬架系统关键原件的选用及回路分析

2.1 三段式液压缸的选用

三段式液压缸共有6个腔室,左右两腔为无杆腔,中间四腔为有杆腔。三段式液压缸相邻两腔的容积变化规律相反,且中间四腔单位时间内的流量相同。与传统阀控液压缸的悬架系统相比,采用“比例伺服阀-三段式液压缸-单作用压缸”的方式,2个比例伺服阀分别独立控制2个三段式液压缸,进而控制4个单作用液压缸,不仅节省液压油、减小油箱体积、减轻悬架系统的重量,更减少了比例伺服阀的数量,使悬架系统的控制更加方便,经济性更好。

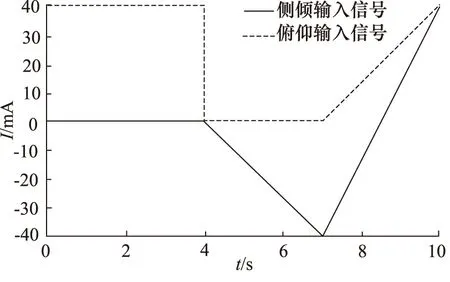

2.2 系统其他元件取值

本系统研究对象为小型救助船舶的主动式液压互联悬架系统,以下元件参数通过模拟工况进行整数估计和设定,取值如表1所示。

表1 元件参数

2.3 互联回路的优点与缺点

本研究采用互联的液压悬架系统,相比于独立控制悬架,互联悬架虽计算略显复杂,但其自身就有一定的波浪适应能力[8]。在波浪波高较小、频率较低的海况下,无需给伺服驱动器输入信号,仅被动地依靠互联的油路缓冲减振即有较好的波浪适应能力,简化了控制系统的计算环节[9]。

互联的回路在响应速度方面也具有一定的优势[10]。如图1所示,三段式液压缸5,10的两腔分别通过2条管路与单作用液压缸7的无杆腔相连。若在某种海况下,波浪使船身向左前倾斜,则自侧倾控制液压缸5流出的液压油和俯仰控制液压缸10流入的液压油不必全部流经单作用液压缸7,仅二者流量之差驱使液压缸7活塞杆运动,大大缩减了活塞杆的移动时间,提高了悬架系统的响应速度,使船身更加迅速地达到平稳。

3 系统建模与AMESim仿真验证

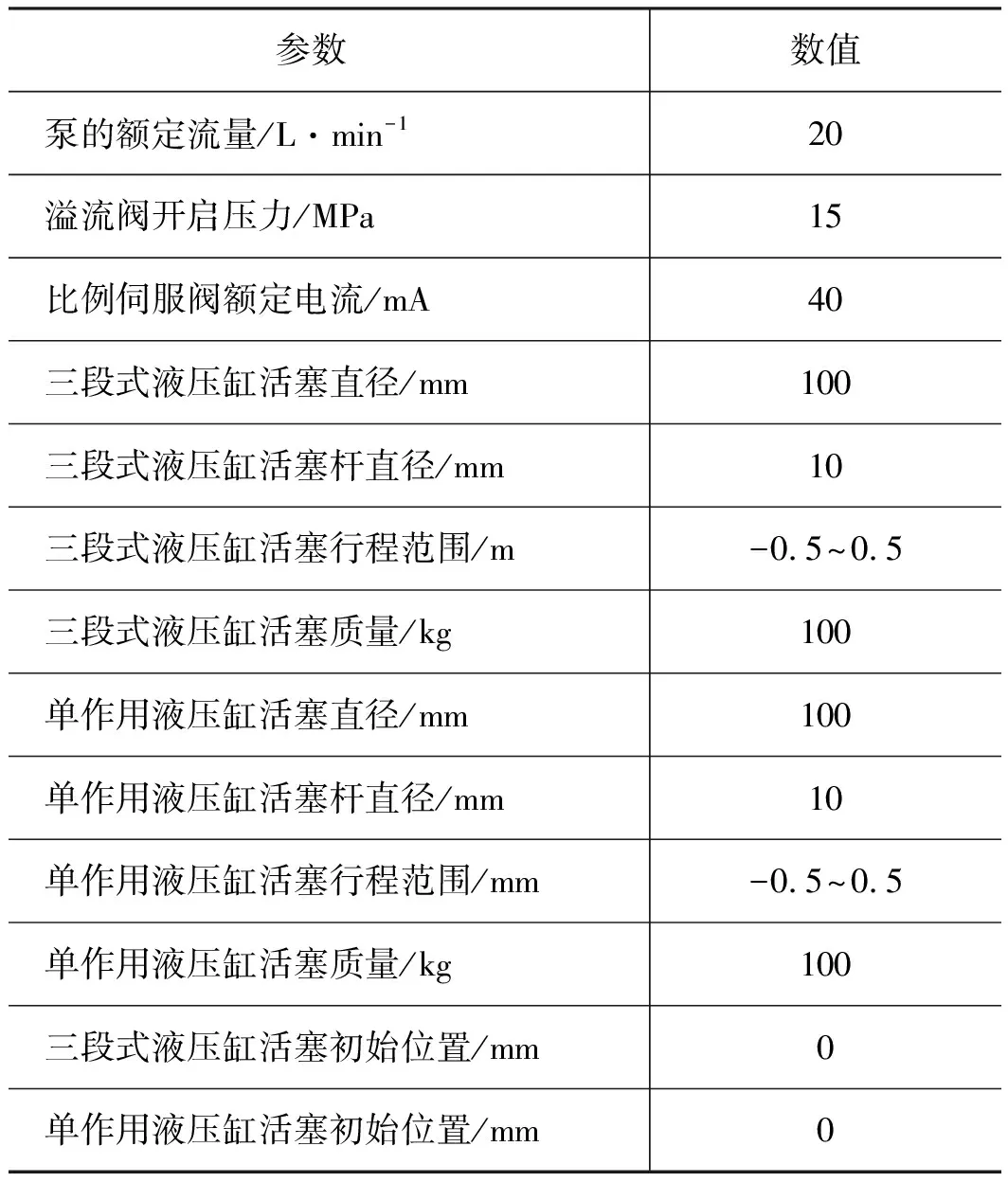

根据液压原理图建立悬架系统的AMESim仿真模型,如图2所示。利用HCD液压库,对关键元件三段式液压缸进行了详细建模[11],通过改变2个控制信号的大小,得出单作用液压缸活塞杆的位移曲线。

1.油箱 2.电机 3.液压泵 4、12.三位四通电磁比例换向阀5、10.三段式液压缸 6~9.单作用液压缸 11.溢流阀图2 悬架系统的AMESim仿真模型

3.1 输入线性信号

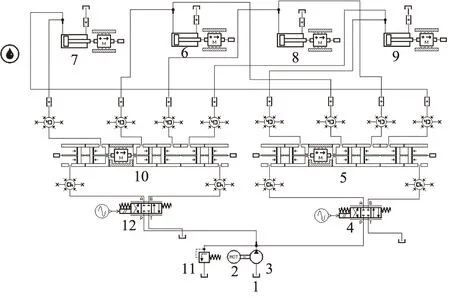

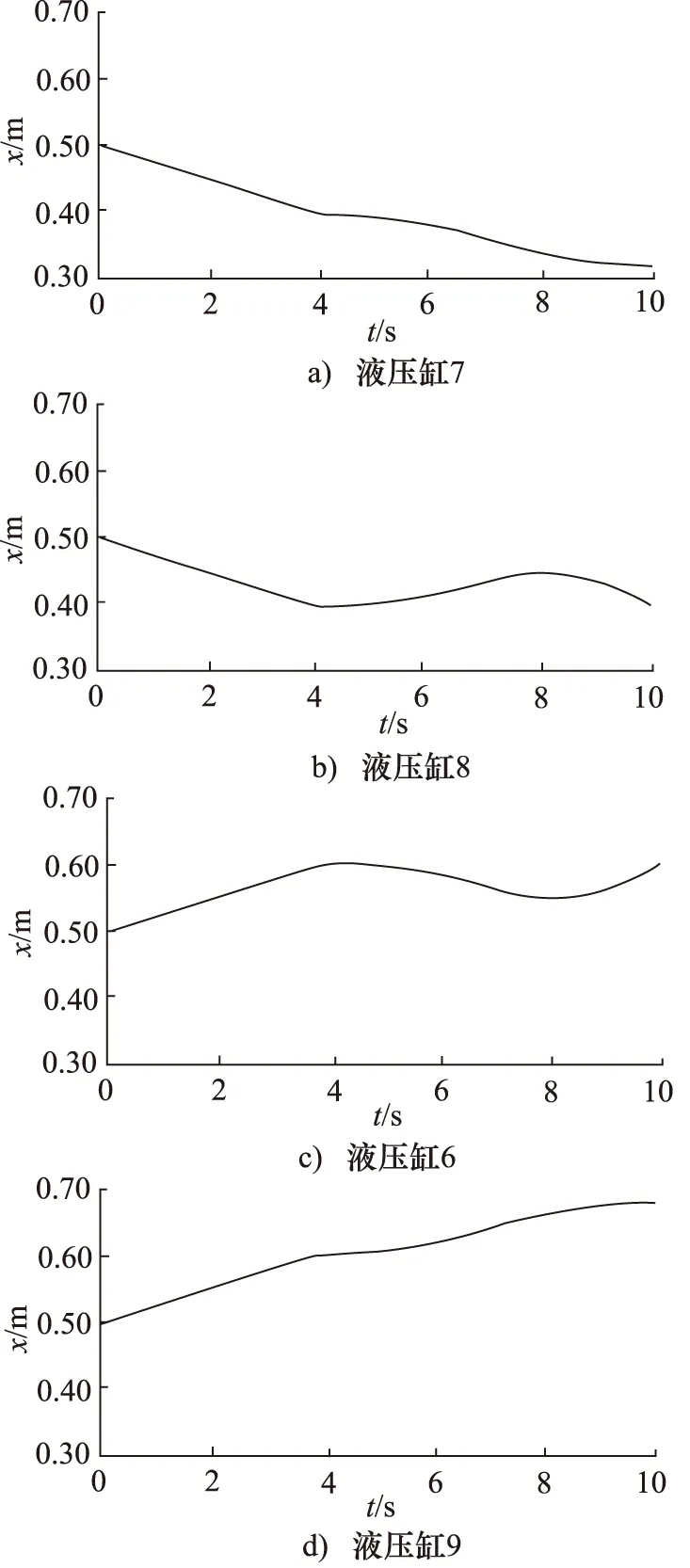

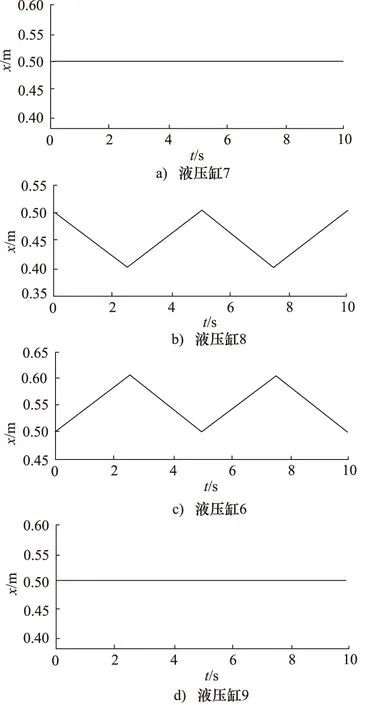

分别对伺服阀4,12施加如图3所示的俯仰、侧倾信号,得到单作用液压缸活塞杆位移曲线如图4所示。

图3 输入的分段信号

由图4可以看出,0~4 s,回路仅受俯仰信号控制,此时比例伺服阀开口度保持不变,液压缸7,8的活塞杆同步缩回,液压缸6,9的活塞杆同步伸出,且活塞杆补偿的位移量取决于信号时长[12];4~7 s,回路仅受侧倾信号控制,伺服阀4的开口度大小呈线性变化,此时液压缸6,7的活塞杆位移变化相同,液压缸8,9的活塞杆位移变化一致,均为非线性变化;7~10 s,回路同时受俯仰信号和侧倾信号控制,此时液压缸活塞杆的位移为2个信号单独控制时运动规律的耦合。

图4 输入分段信号时液压缸活塞杆的位移

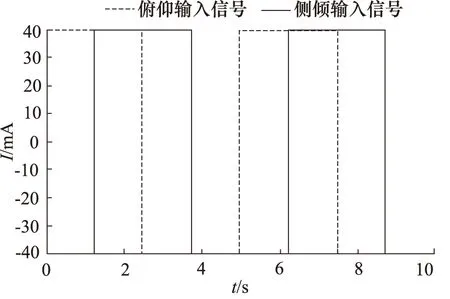

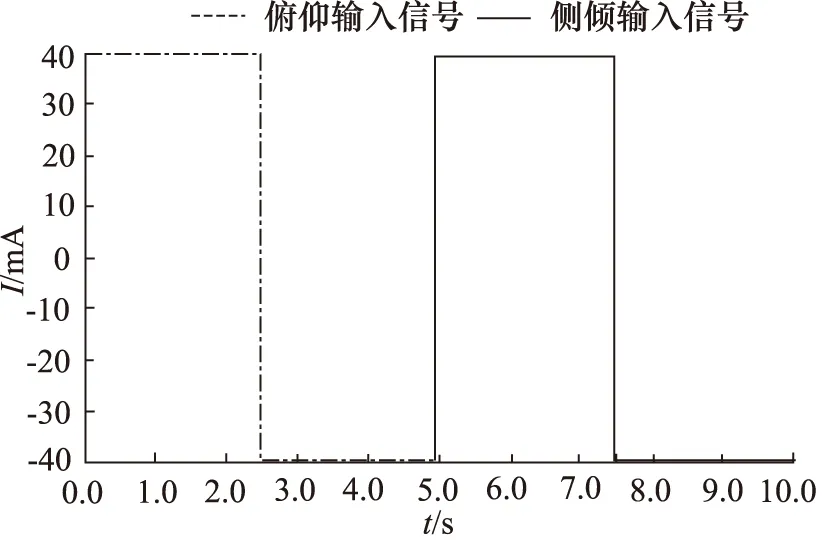

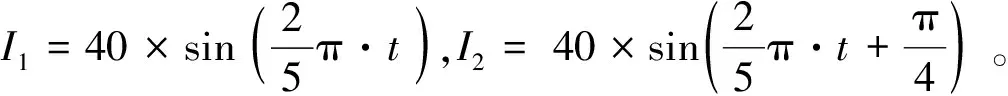

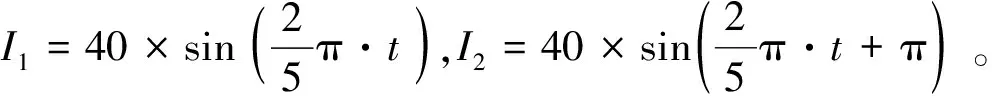

分别对伺服阀4,12施加如图5所示的俯仰、侧倾时钟信号,该信号频率为0.2 Hz,占空比50%,最大值为40 mA,最小值为-40 mA,2个信号相位间隔1/4周期。设定仿真时长10 s,运行得到单作用液压缸活塞杆位移曲线如图6所示。

图5 输入的时钟信号

图6 输入时钟信号时液压缸活塞杆的位移

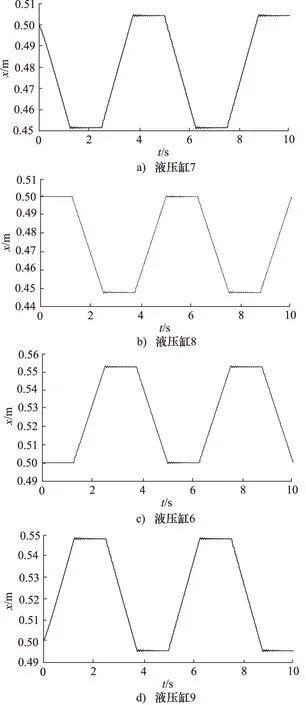

分别对伺服阀4,12施加如图7所示的俯仰、侧倾时钟信号,该信号频率为0.2 Hz,占空比50%,最大值为40 mA,最小值为-40 mA,2个信号重合。设定仿真时长10 s,运行得到单作用液压缸活塞杆位移曲线如图8所示。

图7 输入的重合时钟信号

图8 输入重合时钟信号时液压缸活塞杆的位移

由图6、图8可以看出,当控制信号发生突变时,回路中存在一定的压力冲击,双作用液压缸活塞杆的位移曲线有明显的波动;当某液压缸受到俯仰伺服阀和侧倾伺服阀的同时控制,且二者流量大致相等时,该液压缸活塞杆的位移基本不变。

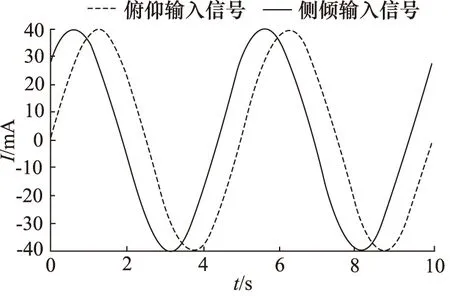

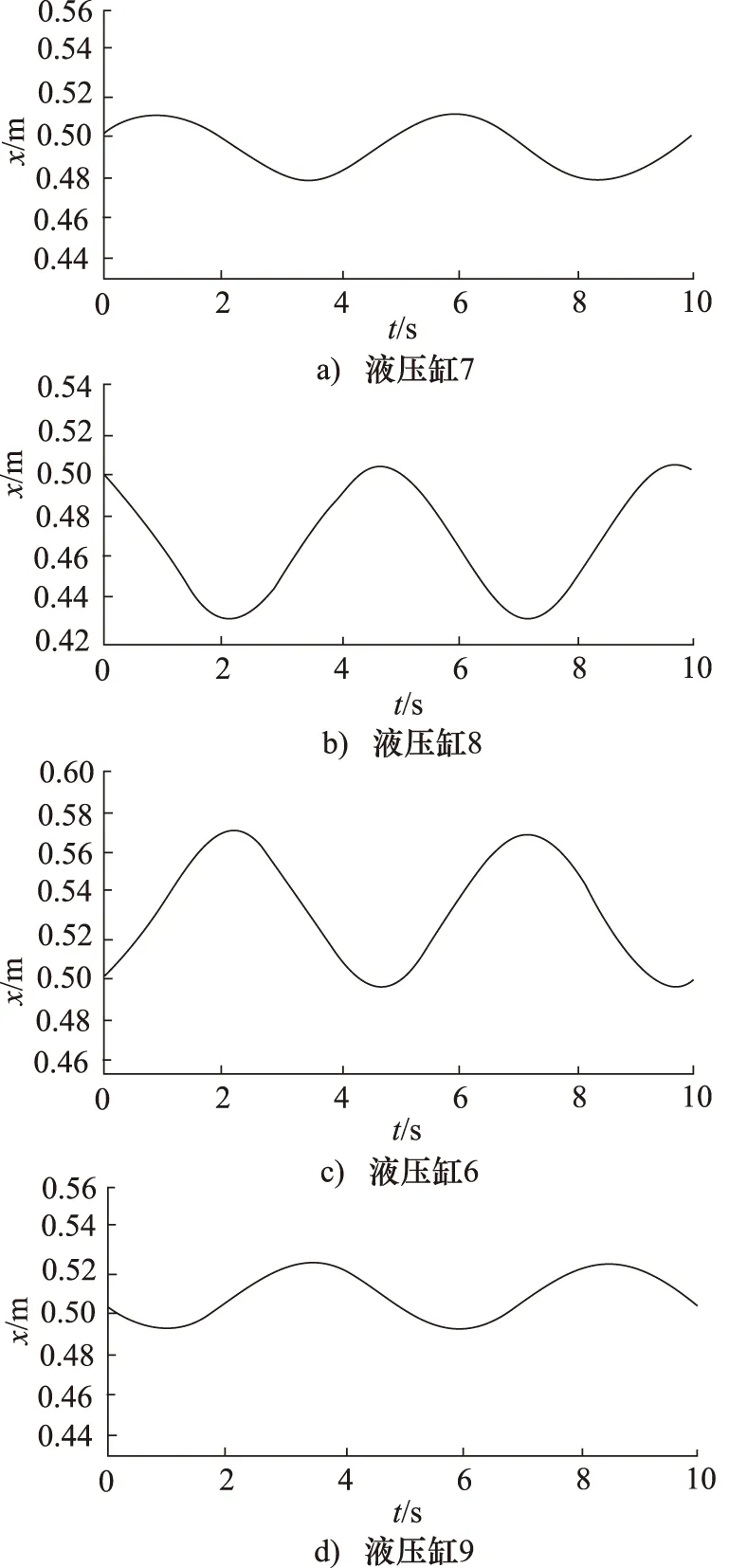

3.2 输入非线性信号

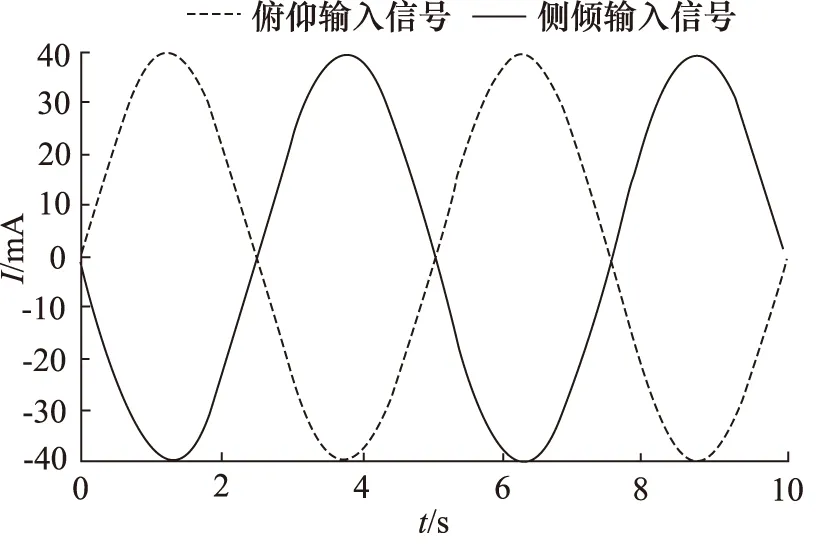

图9 输入的正弦信号

图10 输入正弦信号时液压缸活塞杆的位移

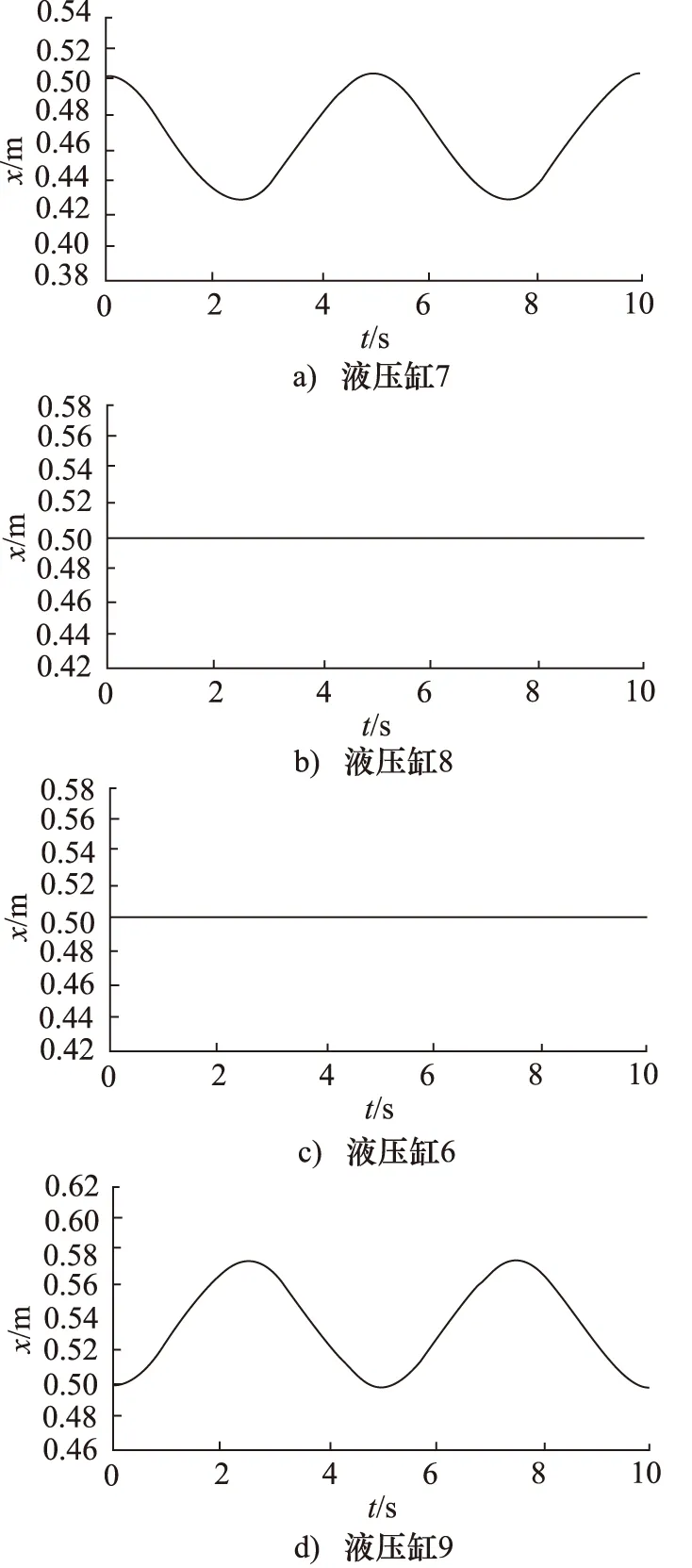

图11 输入相位差为π的正弦信号

图12 输入相位差为π的正弦信号时液压缸活塞杆的位移

图10、图12与图6、图8对比可得,当伺服阀的控制信号连续变化时,回路压力冲击较小,单作用液压缸活塞杆的位移曲线连续变化。

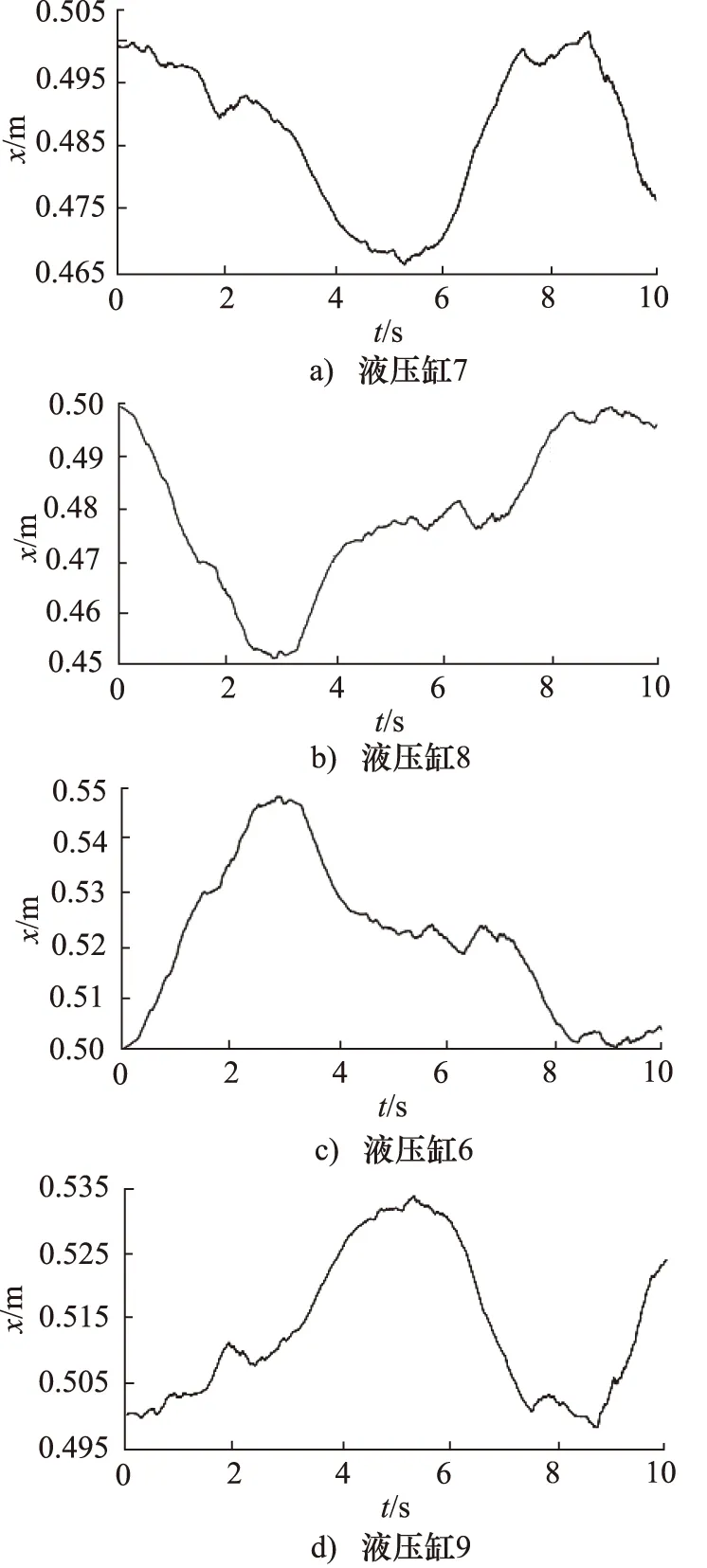

3.3 输入随机信号时的响应

给伺服驱动器施加10 s的随机信号,如图13所示,运行仿真得到图14单作用液压缸活塞杆位移曲线。

图14 输入随机信号时液压缸活塞杆的位移

通过上述仿真结果可知,该液压互联悬架系统的双作用液压缸活塞杆的位移可以通过伺服阀的信号进行调节,实时地对船身位移进行补偿,维持船身平衡,从而达到缓冲减振的效果。

4 结论

本研究提出了一种由泵站、比例伺服阀、三段式液压缸、单作用液压缸和电子控制单元构成的主动式液压互联悬架系统。对系统关键元件的选用和回路的优缺点进行分析,运用AMESim软件建模并进行系统仿真,得到系统在不同激励下4个单作用液压缸活塞杆的位移曲线。结合理论分析和仿真研究,得出如下结论:

(1) 该悬架系统具有一定的波浪自适应能力,系统在不同海况下均能主动调整船身姿态,维持船身保持水平,达到缓冲吸振的效果,提高了舒适度和操作稳定性;

(2) 系统回路存在一定程度上的压力冲击,且当控制信号变化较大时,作动器会产生较大的刚性冲击和柔性冲击,不利于系统的维护和补偿的精准,舒适度不足。

本研究补充了小型救助船舶悬架的悬架控制形式并验证了其可行性,具有一定的借鉴意义;但在整个回路依然存在刚性冲击和柔性冲击,还需更为深入的分析改进。