纤维稀土镁合金超混杂层板弯曲性能及其失效机理

2021-08-18郑兴伟钱仁飞殷浩浩

赵 宗,郑兴伟,2*,钱仁飞,汪 伟,殷浩浩

(1.上海海洋大学 工程学院,上海 201306;2.东华大学 理学院,上海 201620;3.宁波大发化纤有限公司,浙江 宁波 315336)

纤维金属层板(fiber metal laminates,FMLs)是由交替铺层的金属薄板和纤维复合材料通过热压固化而成的超混杂层板[1],其复合技术的运用使FMLs 具有优异的抗冲击、耐疲劳、耐腐蚀等性能,与同体积合金类材料相比密度更小,是理想的飞机结构材料[2-5]。目前纤维增强铝合金层板的研发较为成熟,尤其第二代玻璃纤维增强铝合金层板(GLARE)在飞机结构件中的使用最为广泛[6-7]。第一次大规模使用GLARE 层压板是在A380 客机上,总面积多达470 m2,最长部位达11 m,相较铝合金的使用质量可减轻约800 kg[8]。

镁合金为目前为止用于制造常见金属结构件中最轻的金属,用镁合金代替传统FMLs 中的铝合金开发出新型纤维稀土镁合金超混杂层板,可进一步降低FMLs 的密度,具有良好的经济效益。目前文献报道的纤维镁合金超混杂层板主要以AZ31 镁合金为金属基板,与铝合金相比,AZ31 镁合金的强度及疲劳性能较差,会严重影响FMLs 的性能[9-10]。然而稀土镁合金具有优异的比强度、比刚度、良好的塑性、耐热和耐腐蚀性能,目前国内外已成功开发高强度WE43 镁合金[11]。基于WE43 镁合金的上述优异特性,采用WE43 镁合金来制备稀土镁合金超混杂层板,在降低FMLs 密度的同时,能保持其优异的抗疲劳、抗冲击和耐腐蚀性能。

FMLs 在发生大的变形时,通常会出现基体开裂、纤维断裂、脱粘和分层等失效模式[12]。为满足飞机服役安全,FMLs 在受到弯曲载荷作用下抵抗弯曲变形的能力及破坏机理的研究具有重要意义。FMLs 的弯曲性能通常采用三点弯曲来测试并观测弯曲破坏状态,FMLs 在弯曲载荷下截面容易同时受到剪切应力和弯曲应力的影响,从而产生混合破坏。目前FMLs 的测试标准都是按照聚合物基复合材料弯曲性能的标准进行[13],Liu 等[14]采用短梁法研究了三点弯曲载荷作用下GLARE 层板的层间破坏行为;Li 等[15]对GLARE 层板在不同支撑点距离(L)与层板厚度(h)的比值下层板的弯曲性能进行了全面研究,分别得出了单向及正交GLARE 层板有效的弯曲破坏跨厚比。对于纤维增强镁合金层板,Alderliesten 等[10]探究了镁基纤维金属层压板(MFMLs)在航空航天结构中的适用性;张玺等[16-17]测试了不同表面改性和粘接类型的玻璃纤维增强AZ31 镁合金层板的弯曲性能,但MFMLs 的弯曲性能破坏机理尚缺少系统性研究。

本工作采用WE43 镁合金来开发新型纤维稀土镁合金超混杂层板,对层板的弯曲性能及破坏机理进行系统性研究,并将实验数据与有限元仿真相结合来研究稀土镁合金FMLs 在弯曲破坏阶段的失效过程。

1 实验过程

1.1 材料

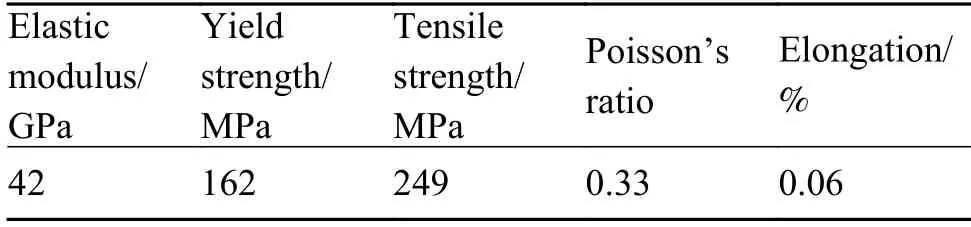

所制备的MFMLs 采用的金属薄板为WE43 稀土镁合金(厚度为0.5 mm)、胶膜(厚度为0.125 mm)和S-4 玻璃纤维预浸料(厚度为0.125 mm)。玻璃纤维预浸料由威海光威集团有限责任公司提供,该预浸料中的纤维采用S4 玻璃纤维,环氧树脂的固化温度为120 ℃。表1给出了稀土镁合金基本力学性能。

表1 WE43 镁合金力学性能Table 1 Mechanical properties of WE43 magnesium alloy

1.2 纤维稀土镁合金超混杂层板的制备

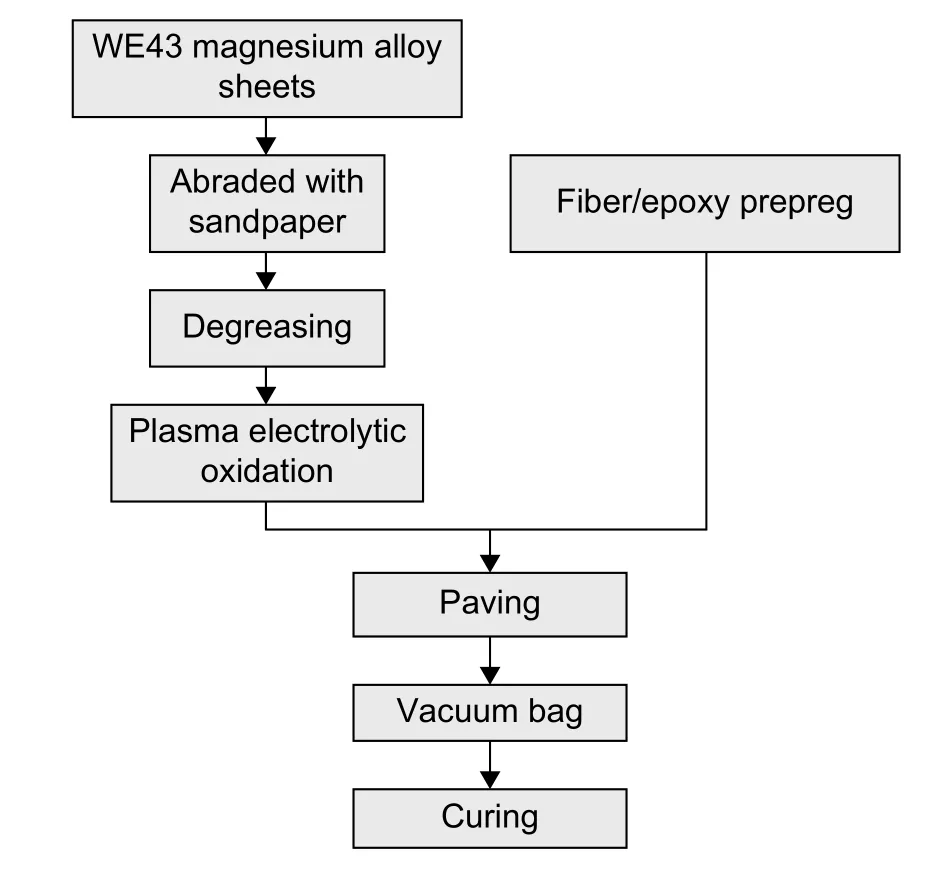

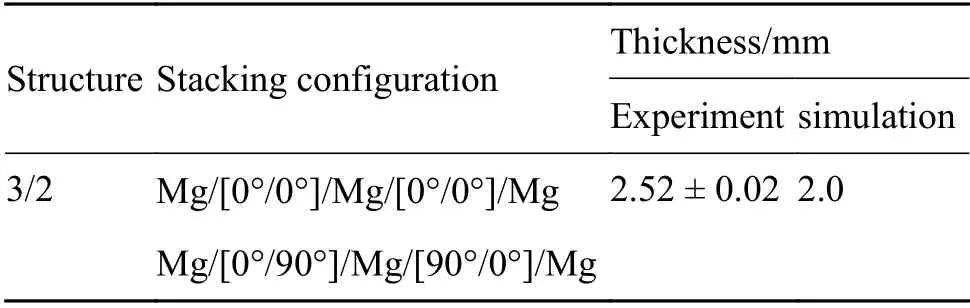

在制备FMLs 之前对金属基板进行表面前处理可以提高界面粘接强度[18]。第一步对WE43 镁合金薄板采用P400 型号碳化硅砂纸打磨处理去除表面杂物,用丙酮脱脂,在硅酸盐体系的电解液中进行微弧氧化处理(电流密度1 A/dm2)[19-20],最后用蒸馏水清洗镁合金并干燥处理。将处理完成的镁合金薄板与玻璃纤维预浸料进行手工铺敷(每层镁合金与玻璃纤维之间铺一层胶膜作为底胶),制备真空袋后放入热压炉中进行热压固化。首先以3 ℃/min 匀速升温至90 ℃,保温20 min 使层板受热均匀;随后按照3 ℃/min 匀速升温至环氧树脂的固化温度120 ℃,并施加1 MPa 压力保温90 min;最后随设备冷却降温至60 ℃停止加压,随空气冷却至室温。制备的稀土镁合金FMLs 按照3/2 结构铺敷,铺敷方式如表2所示。FMLs 制备工艺流程如图1所示。

图1 FMLs 制备工艺流程Fig.1 Preparation process of FMLs

表2 稀土镁合金FMLs 的铺敷方式及厚度Table 2 Details of stacking configuration and thickness of FMLs

1.3 弯曲测试

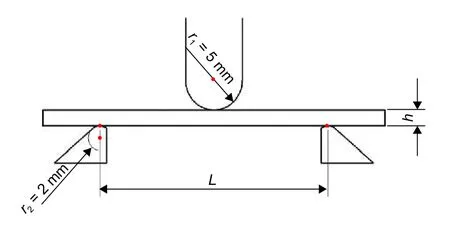

Li 等[15]在不同铺层方式GLARE 层板的弯曲破坏机理及弯曲性能研究中得出,层板三点弯曲测试试样的尺寸不影响层板的弯曲性能。本研究中稀土镁合金FMLs 试样尺寸为60 mm×12 mm,采用CMT-5105 通用电子测试机,三点弯曲示意图如图2所示,冲头半径为5 mm,支撑半径为2 mm,位移速度为1 mm/min,每组L/h 下测试3 个试样,标准参照ASTM D790 和ASTM D7264[21]。

图2 三点弯曲示意图Fig.2 Schematic diagram of three points bending

由于FMLs 各层材料的不同,在三点弯曲测试时应力沿截面将不成线性关系,FMLs 的弯曲性能的计算参照经典层合板理论[15]。引起弯曲变形的力矩公式如下:

式中:σ(n)为层板各层的应力;h 为试样的厚度。归一化弯矩方程式如下:

当假设层合板的应力分布为线性时,在数值上等同于底层的弯曲应力,故本工作中弯曲强度计算公式如下[15]:

式中:F 为试样弯曲测试时最大载荷;L 为跨度;b 为层板的宽度;h 为层板的厚度。

1.4 有限元模型

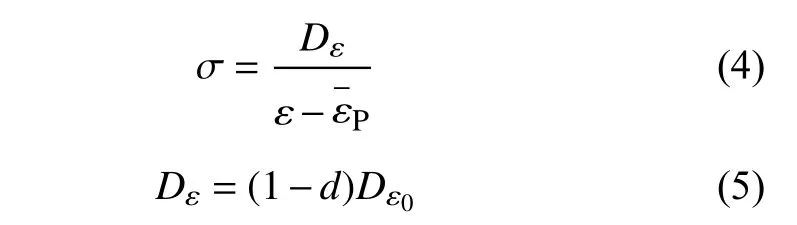

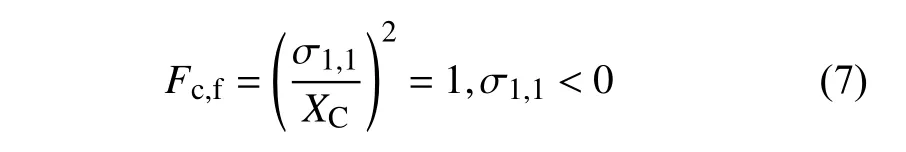

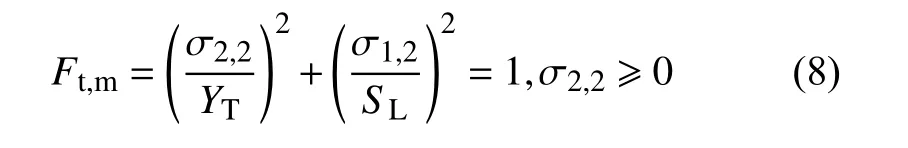

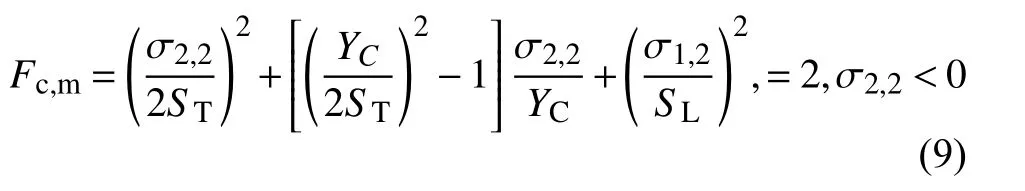

纤维增强铝合金层板在单方向静态弯曲载荷下,金属的韧性断裂发生在纤维基体开裂和分层之后[22]。稀土镁合金具有各向同性硬化行为,采用Von Mises 塑性模型来获得稀土镁合金的应力-应变曲线[14]。选用延性损伤法则对初始破坏进行判据,加载过程中损伤演化方程如下:

纤维层被认为是正交各向异性弹性材料,采用连续壳单元。当材料发生部分或全部损伤时力学性能开始退化,损伤准则采用Hashin 准则[23]。

纤维受拉时:

纤维受压时:

基体受拉时:

基体受压时:

式中:σi,j为 3 个方向上等效应力张量的分量;XT和XC分 别为纵向拉伸、压缩强度;YT和 YC分别为横向拉伸、压缩强度;SL、ST分别为纵向和横向剪切强度。

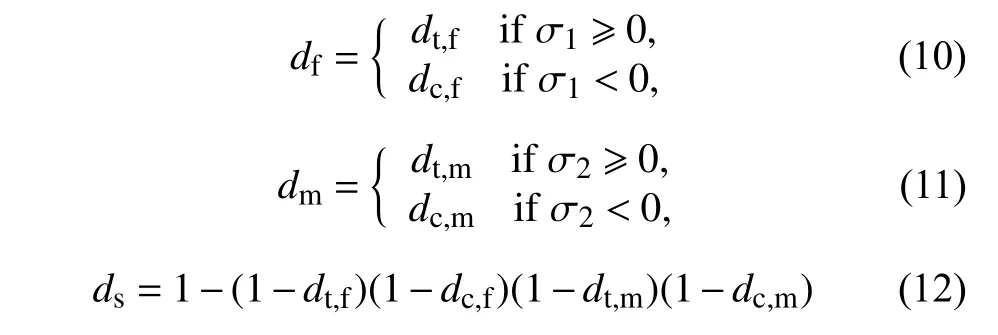

纤维层的损伤演化:

式中:df、dm和 ds分别为纤维、基体和剪切损伤变量。玻璃纤维/环氧树脂复合材料性能参数如表3所示[15]。

表3 玻璃纤维增强环氧树脂预浸料力学性能[15]Table 3 Mechanical properties of fiber/epoxy prepreg composites[15]

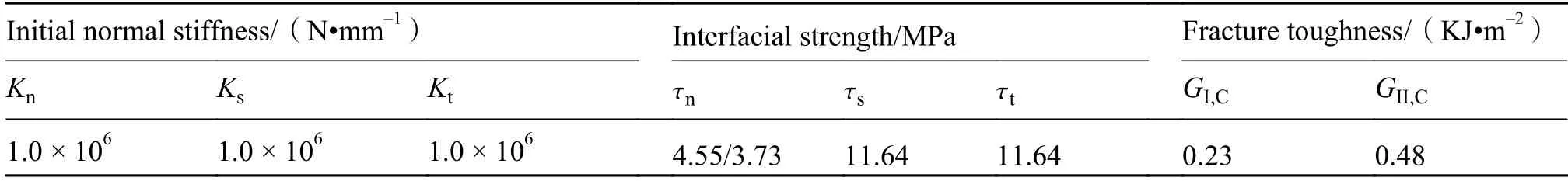

界面采用内聚力模型来模拟稀土镁合金与纤维层以及纤维层之间的分层行为,该模型的应力-应变表现为牵引-分离模式[24]。

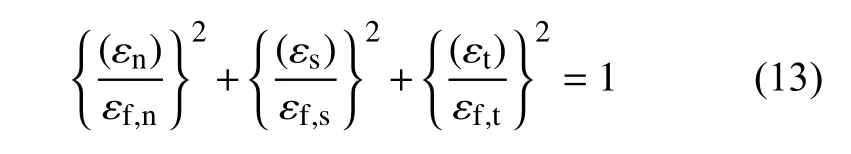

采用二次名义应变准则(Quade damage)判断损伤起始:

式中:εn为 法向应变;εs为平行于0°纤维方向的剪切应变;εt为 垂直于0°纤维方向的剪切应变;εf,n为法向方向最大应变;εf,s和 εf,t为剪切方向最大应变。

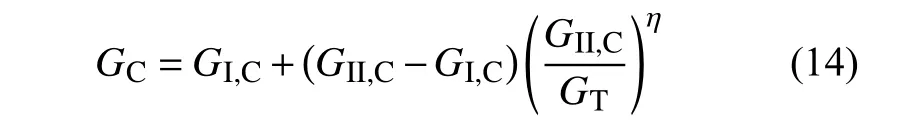

对于界面损伤演化基于能量的Benzeggagh-Kenane 断裂准则(BK-Law):

式中:GT为 界面节点剪切断裂能量值;GI,C和 GII,C分别为界面Ⅰ型和Ⅱ型断裂韧度[25];η为混合模式失效指数。界面层的力学性能如表4所示[15]。

表4 界面层的力学性能[15]Table 4 Mechanical properties of cohesive layers between Mg and fiber[15]

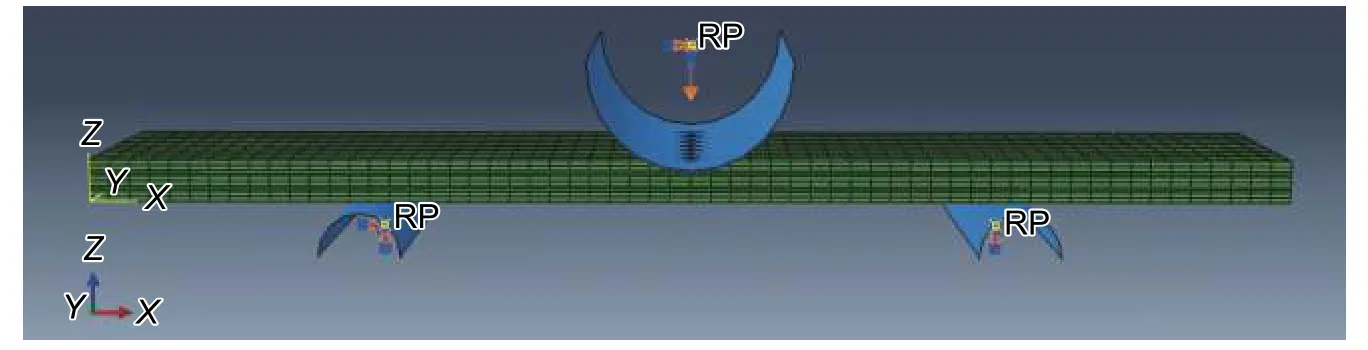

本工作利用ABAQUS 分析稀土镁合金FMLs的弯曲破坏行为。三层稀土镁合金层采用实体单元(C3D8),每层玻璃纤维预浸料都采用连续壳单元进行网格划分,网格尺寸为0.5。镁合金层与预浸料层之间以及两层预浸料之间使用黏性单元(COH3D8)独立界面层(共6 层),稀土镁合金FMLs 有限元示意图如图3所示。压头和两个支座设置成刚体,尺寸与三点弯曲实验尺寸保持一致,加载速度设定为1 mm/min,稀土镁合金FMLs 有限元模型如图4所示。

图3 FMLs 有限元示意图Fig.3 Schematic diagram of finite element FMLs

图4 稀土镁合金FMLs 有限元模型Fig.4 Finite element model of rare earth magnesium alloy FMLs

2 结果和讨论

2.1 单向纤维稀土镁合金超混杂层板弯曲性能

通过三点弯曲测试3/2 结构稀土镁合金FMLs 在不同L/h 值下的弯曲强度,分析层板的失效形式。在弯曲加载过程中,层板的截面受到弯曲载荷作用,层板中性层上方受压下方受拉,载荷在宽度方向均匀分布,弯曲性能不受宽度的影响[26-27]。

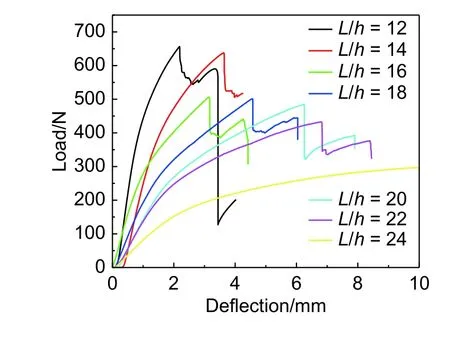

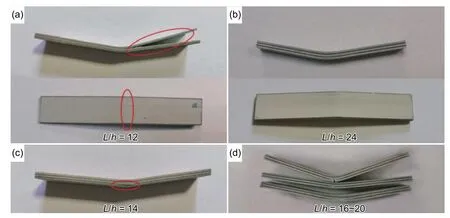

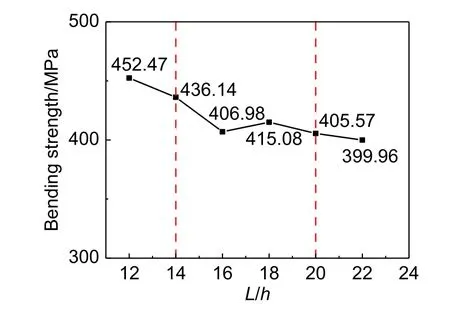

单向稀土镁合金FMLs 在不同的L/h 值下的载荷-挠度曲线如图5所示,弯曲强度如图6所示。由图5和图6可以看出,L/h 的值对层板的弯曲强度影响较大。当L/h 值较低时,层板则主要受到剪切应力,破坏形式已不是纯弯曲破坏,该状态下测得的弯曲强度已不准确[13]。图7为FMLs 在不同L/h 值下的破坏样貌,一般情况下,在弯曲测试过程中,弯曲应力和剪切应力会同时存在,在低的L/h 时试样在弯曲载荷作用下,呈现出剪切破坏模式,当剪切应力大于界面结合强度时,层板会产生界面脱粘失效,如图7(a)所示L/h 为12 时层板出现了界面脱粘导致了分层,故不宜选用低的L/h 值测得的弯曲强度来评价层板的弯曲性能。Li 等[28]研究得出,随着L/h 的增加,GLARE 层板的弯曲强度呈下降趋势,底胶喷涂量为40 g/m2时界面结合强度最好,然而本工作采用胶膜(厚度0.125 mm)来代替底胶,虽然简化了制备过程,却增加了底胶的厚度,较厚的胶膜影响了纤维与金属界面的结合力,使得界面不能承受较大的剪切力。

图5 单向稀土镁合金FMLs 在不同L/h 下的载荷-挠度曲线Fig.5 Load-deflection curves of unidirectional WE43 magnesium alloy FMLs under different L/h values

图6 单向稀土镁合金FMLs 不同L/h 下的弯曲强度Fig.6 Bending performance of unidirectional WE43 magnesium alloy FMLs under different L/h values

随着L/h 的继续增大,由于正应力的改善,试样的破坏形式逐渐以弯曲破坏为主。当L/h 值为24 时,随着加载冲头的下压,载荷-挠度曲线变化平滑(见图5),试样没有出现弯曲破坏,层板只发生塑性变形,L/h 值为24 时实验后的试样如图7(b)所示。这主要由于跨度的增大,使得层板在受到加载时,层板与支撑之间存在滑动,所以随着冲头位移的增加,负载的变化缓慢,层板并未发生破坏。故选用L/h 为16~22 时来评定单向稀土镁合金FMLs 的有效弯曲强度。

当L/h 值为14 时,加载后试样的破坏形貌如图7(c)所示,可以看出加载测试后的试样,金属层与纤维层之间出现了分层,不同于图7(d)中的有效弯曲破坏样貌,这是由于低的跨厚比会使得层板在三点弯曲过程中受到剪切破坏。随着跨厚比的增加,层板会由剪切破坏向弯曲破坏转变,两种应力的叠加使得跨厚比为14 时负载较高。选用L/h 为16~22 时来评定单向稀土镁合金FMLs 的有效弯曲强度。

图7 FMLs 在不同L/h 值下的破坏样貌(a)剪切失效;(b)塑性变形;(c)剪切失效;(d)弯曲破坏Fig.7 Failure modes of FMLs at different L/h values(a)shear failure;(b)plastic deformation;(c)shear failure;(d)bending failure

2.2 正交纤维稀土镁合金超混杂层板弯曲性能

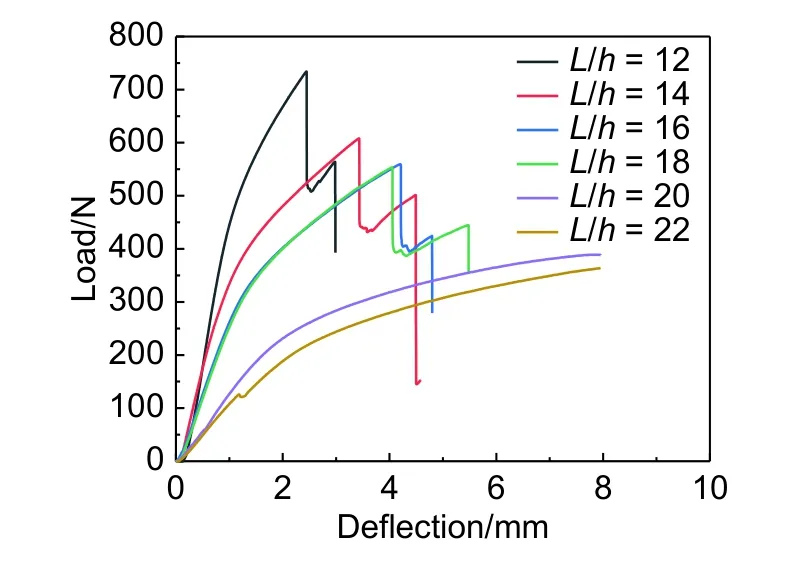

使用相同的测试方法对正交稀土镁合金FMLs 进行分析,正交FMLs 在不同L/h 值下载荷-挠度曲线如图8所示,弯曲强度如图9所示。正交稀土镁合金FMLs 弯曲强度的变化趋势与单向层板相同,随着L/h 的增加弯曲强度呈现下降趋势。当L/h 值为14~20 之间时,正交稀土镁合金FMLs才会发生有效的弯曲破坏。

图8 正交稀土镁合金FMLs 在不同L/h 值下的载荷-挠度曲线Fig.8 Load-deflection curves of cross-ply FMLs under different L/h values

图9 正交稀土镁合金FMLs 不同L/h 下的弯曲强度Fig.9 Correlation between bending performance and L/h ratio of cross-ply FMLs

本工作测得的单向和正交稀土镁合金FMLs的有效弯曲破坏下的L/h 比值范围比GLARE 层板[15]中L/h 值范围小,由于胶膜的使用增加了FMLs的厚度(h)影响了层板的弯曲性能。

2.3 纤维稀土镁合金超混杂层板弯曲失效机理

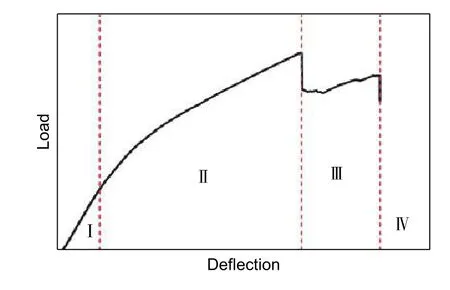

层板的载荷-挠度曲线间接反映层板的弯曲破坏阶段,弯曲失效阶段如图10所示。以单向稀土镁合金FMLs 为主,结合有限元分析来研究层板的弯曲失效阶段。

图10 FMLs 在弯曲实验下各失效阶段示意图Fig.10 Schematic diagram of each failure stage of FMLs during bending experiment

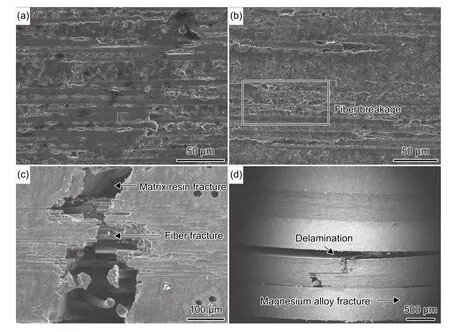

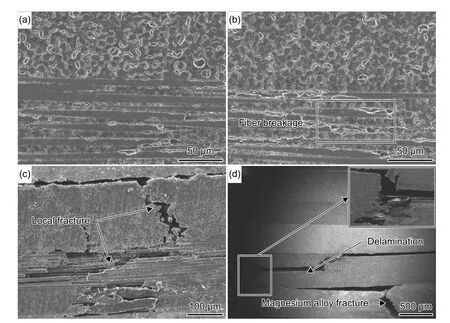

在第一阶段,载荷与挠度接近线性关系,层板中的纤维层及金属层发生弹性变形,界面之间的协调变形也保持着层板的完整性,图11为单向FMLs 各弯曲破坏阶段的微观形貌。层板在第一阶段没有出现破坏(图11(a))。随着冲头的下载,变形量的增加使得WE43 镁合金发生屈服,纤维层由于其线弹性仍然保持着弹性。第二阶段的载荷-挠度曲线斜率明显低于第一阶段,该过程随着变形量的增加负载变化趋于缓慢,层板在该阶段发生塑性变形,层板在载荷达到峰值时发生失效,先是环氧树脂基体达到形变极限产生断裂,同时最外层的纤维产生断裂,纤维断裂微观组织如图11(b)所示,纤维的局部断裂是层板失效的标志。

图11 单向层合板各弯曲破坏阶段的微观形貌(a)阶段Ⅰ;(b)阶段Ⅱ;(c)阶段Ⅲ;(d)阶段ⅣFig.11 Micromorphologies of unidirectional laminates at various stages of bending fracture(a)stage Ⅰ;(b)stage Ⅱ;(c)stage Ⅲ;(d)stage Ⅳ

在第三阶段,随着挠度的继续增加,纤维层局部发生断裂产生大的裂纹,使得负载瞬时下降,但由于纤维层的存在抑制了裂纹的扩展[29],纤维层的渐进损伤使得层板可以继续承受载荷,纤维层断裂微观组织如图11(c)所示。

在第四阶段,随着层板变形量的增加,纤维从局部断裂向内部扩展,如图11(d)所示,纤维的完全失效导致层板无法继续承受载荷,纤维层与金属界面处出现了分层,另一方面由于镁合金的塑性较铝合金差,并且本工作采用的0.5 mm 厚度的镁合金比0.2 mm 的铝合金增加了厚度,使得最下层镁合金变形过大发生断裂,载荷急剧下降,层板完全失效。

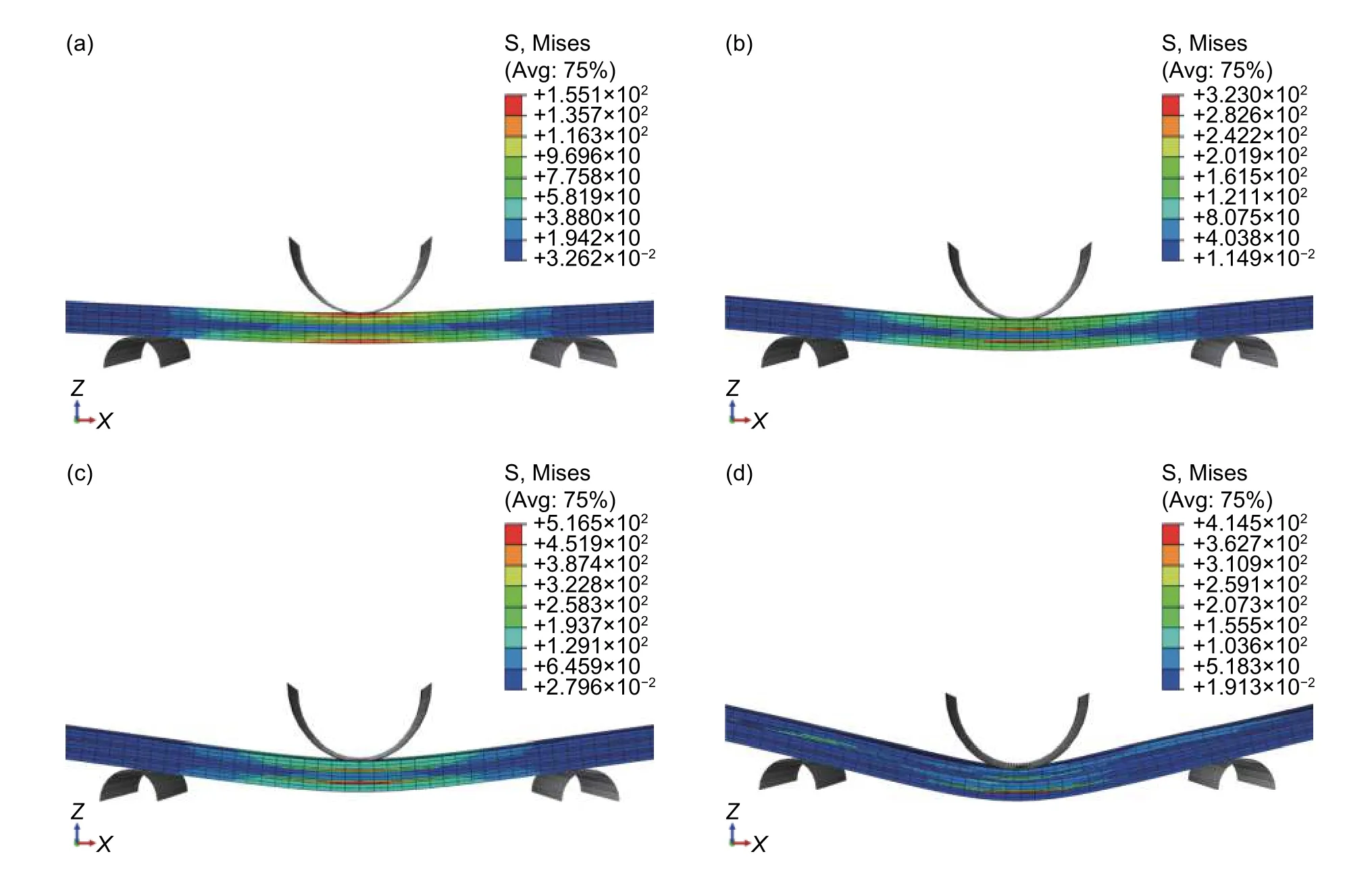

环氧树脂基体的破坏对层板的失效影响较小,层板的失效起始于最外层局部纤维的断裂[15]。以单向FMLs 为主来观测层板在L/h 为18 时弯曲破坏过程中的渐进损伤。纤维稀土镁合金FMLs 弯曲加载过程中等效应力如图12所示,从图12(a)可以看出,在层板弹性阶段,截面应力从中性层向两端逐渐增大,应力最先集中在最外侧的WE43 镁合金。随着继续施加载荷,在层板达到塑性阶段时,当应力达到WE43 镁合金最大屈服强度后刚度下降,稀土镁合金层发生损伤。本工作为简化模型,当镁合金发生损伤时应力不在继续增加,而是纤维继续承受负载如图12(b)所示,应力集中区在纤维层,中性层上方受压下方受拉,最下端最外侧纤维层应力最为集中,一直持续到纤维承受的最大载荷阶段如图12(c)所示,最外侧纤维最先出现断裂,应力发生突变,层板出现失效如图12(d)所示。

图12 纤维金属层板三点弯曲等效应力分布(a)弹性阶段;(b)塑性阶段;(c)最大载荷阶段;(d)层板失效阶段Fig.12 Equivalent stress distribution of three point bending of FMLs(a)elastic stage;(b)plastic stage;(c)maximum loading stage;(d)failure stage

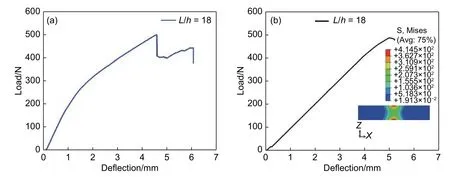

FMLs 载荷-挠度曲线实验结果及有限元仿真结果如图13所示,由图13(b)有限元模拟结果可以反映出,FMLs 层板在达到最大负载时,出现局部纤维断裂。由于胶膜层的简化,使得有限元仿真的数据与实验测量的数据存在一定的差异。

图13 FMLs 载荷-挠度实验曲线(a)实验;(b)有限元仿真Fig.13 Load-deflection experimental curves of FMLs(a)experiment;(b)finite element simulation

正交纤维稀土镁合金FMLs 的失效阶段同样包括第一阶段的弹性变形、第二阶段的塑性变形、第三阶段纤维及环氧树脂基体断裂以及第四阶段层板的分层及镁合金断裂,图14为正交层合板各弯曲破坏阶段的微观形貌。不同点在于第二阶段的正交FMLs 中单向纤维最先发生断裂,而90°纤维所在的环氧树脂基体产生裂纹,这是由于基体的应变极限低,在弯曲变形过程中发生破坏,而90°纤维层没有承载力。随着挠度的增大,90°纤维层基体破坏,0°纤维层局部断裂(如图14(c)所示),同时也标志着弯曲载荷显著下降(如图10所示)。在第四阶段,单向纤维层从局部断裂直至完全破坏,层板出现分层,但与单向层板界面的分层有所不同,正交层板的分层发生在90°与0°的界面,如图14(d)所示,最终导致最下层镁合金发生断裂,层板完全失效。

图14 正交层合板各弯曲破坏阶段的微观形貌(a)阶段Ⅰ;(b)阶段Ⅱ;(c)阶段Ⅲ;(d)阶段ⅣFig.14 Micromorphologies of cross-ply laminates at various stages of bending fracture(a)stage Ⅰ;(b)stage Ⅱ;(c)stage Ⅲ;(d)stage Ⅳ

3 结论

(1)当L/h 值较低时,层板会受到剪切应力与弯曲应力叠加,这就使得测得的弯曲强度偏大。L/h 值过高会导致层板与支撑点产生滑移,使得层板只发生塑性变形,无法达到有效的弯曲破坏。所测试的单向及正交稀土镁合金FMLs,当L/h 值分别为16~22、16~20 之间时,层板才会受到有效的弯曲破坏。

(2)稀土镁合金FMLs 层板有效的弯曲破坏形式包括:弹性阶段,塑性阶段,纤维及环氧树脂基体断裂以及镁合金断裂、层板分层四个阶段。纤维的存在对裂纹的增长起到了抑制作用,在一定阶段仍然可以继续承受负载,直至层板产生分层、镁合金断裂,最终层合板完全失效。通过有限元仿真模拟可以反映出稀土镁合金FMLs 在弯曲测试各阶段等效应力分布,建模时对胶膜层进行了简化,使得数值上与实际结果存在一定的差异。