某自卸车平衡桥横梁故障分析与改进设计

2021-08-18余伟王以文陈新正张羽

余伟、王以文、陈新正、张羽

(湖北大运汽车有限公司技术中心,十堰 442500)

0 引言

平衡桥横梁位于双后桥上方车架纵梁之间,是重型卡车关键的承载部件。本文针对某8×4 自卸车平衡桥横梁开裂问题(图1),对用户使用工况进行了调查,发现开裂故障主要集中在矿区,路况恶劣且有超载现象。为了查明引起故障的根本原因,现对平衡桥横梁进行有限元模拟分析,并结合分析结果提出改进措施。

图1 平衡桥横梁开裂图

1 车架总成有限元模型

由于平衡桥横梁位于车架中,受力复杂且难以直接提取载荷,因此需要搭建车架总成有限元模型来模拟平衡桥横梁的受力情况(图2)。模型主要包含车架总成、副车架总成、货箱底板、钢板弹簧、平衡悬架、驾驶室质心、动力总成质心、油箱支架、电瓶框支架和尿素罐支架等。

图2 某8×4 自卸车车架总成有限元模型

对于薄壁件采用壳单元进行离散,非薄壁件首选六面体单元离散,离散困难的非关注件采用一阶四面体,重点关注件采用二阶四面体。轮胎用rbe2 单元模拟,桥用beam 单元模拟,悬架用bush 单元模拟,焊接用“rbe3+penta+rbe3”单元模拟,螺栓用“rbe2+beam+rbe2”单元模拟。重点关注区域零部件之间建立contact pair 接触关系,铰链转动自由度按照实际情况模拟。模型搭建完毕后需校轴荷,误差控制在5%以内。模型单元总数为2 068 764,其中三角形单元数量为3 589,占总单元数的0.17%。

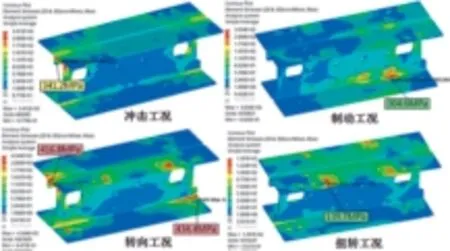

2 车架总成强度分析

2.1 工况定义

负载质量分别为标载30 t 和超载40 t 时,按照表1所示的工况进行加载。

表1 车架强度分析工况定义

2.2 结果分析

标载30 t 时,平衡桥横梁最大应力为278.3 MPa,小于其材料510L 的屈服极限355.0 MPa,安全系数为1.27(图3)。

图3 标载30 t 时平衡桥横梁应力云图

超载40 t 时,平衡桥横梁最大应力434.4 MPa,超过其材料510L 的屈服极限355.0 MPa,安全系数只有0.82。应力集中区域与开裂部位吻合,如图4和图5所示。

图4 超载40 t 时平衡桥横梁应力云图

图5 平衡桥横梁应力集中区域示意图

由上述分析结果可知,车架平衡桥横梁开裂的根本原因是矿区车辆超载,超过平衡桥横梁强度而开裂。为了解决特殊使用工况下平衡桥横梁强度不足问题,满足用户需求,现考虑在满载40 t 的条件下,对平衡桥横梁进行改进设计。

3 改进设计

3.1 改进后模型

平衡桥横梁原结构内衬板为平板结构,未能对开裂部位R 角处起到加强作用。现改进后将内衬板设计为U 型槽结构,通过螺栓与平衡桥横梁上下翼面相连,改进前后结构对比如图6所示。

图6 改进前后结构对比

3.2 改进后结果分析

改进后,按照满载40 t 货物进行加载,平衡桥横梁最大应力为312.7 MPa,小于其材料510L 的屈服极限355.0 MPa,安全系数为1.13(图7)。

图7 改进后平衡桥横梁应力云图

由结果可知,改进后平衡桥横梁安全系数为1.13,而改进前只有0.82,强度有了明显提升。目前改进方案已实车验证,未再反馈质量问题。市场验证结果也证明了该结构改进的可行性。

4 结束语

通过有限元分析,对8×4 自卸车平衡桥横梁开裂问题进行了故障再现,平衡桥横梁应力集中区域与开裂部位基本一致,说明矿区车辆超载是平衡桥横梁开裂的根本原因。经过改进设计后,强度得到了明显提升,市场验证未再反馈质量问题。此分析方法对快速解决售后质量问题切实有效。