某车型EPB系统故障灯报警的问题分析与改进

2021-08-18汪爱军秦勇王珺玞梁必忠

汪爱军、秦勇、王珺玞、梁必忠

(1.上汽通用五菱汽车股份有限公司,柳州 545007;2.湖南湖大艾盛创制科技有限公司,柳州545007)

0 引言

EPB(Electronic Parking Brake)系统即电子驻车制动系统,主要是用电子控制的方式取代原来使用驻车制动手柄、拉索等机械手动操作的部分,从而完成整个驻车制动过程。目前在汽车上应用的EPB 技术主要有两种形式:拉线式EPB 和卡钳集成式EPB。其中前者属于较早在整车上应用的技术,而后者属于目前广泛应用的EPB 技术[1]。

但由于拉线式EPB 本身的一些弊端,如左右轮无法实现独立控制等,现在已经较少应用。而集成式EPB 由于其便捷、易于操作控制、便于布置和安全可靠等优点,得到了进一步的应用。本文主要研究的是集成式EPB。

1 EPB 的系统、基本结构、功能

1.1 集成式EPB 系统

集成式EPB 系统通过车辆稳定控制系统(ESC)单元、驻车制动开关、线束和2 个EPB 卡钳总成来执行动作。EPB 的执行器被包含在后制动卡钳总成中从而避免了附加的拉索安装并且使执行器能够直接对后轮施加制动力。整个系统在整车上的布置如图1所示。

图1 集成式EPB 系统示意图

集成式EPB 系统中,用于控制卡钳总成执行器动作的软件PBC(Parking Brake Control),是由卡钳总成供应商完成编写后再由ESC 供应商集成到ESC 软件中。整个系统中,由ESC 与外界通讯,接收外部指令同时通过集成的软件判断并控制完成相关的动作。而有关EPB本身的功能故障逻辑则由PBC进行设定判断,ESC 会负责输入相关整车系统信号同时作为外部接口发出相关的故障码。在整个系统中,ESC 和EPB 供应商通过VDA-305 协议,按相关逻辑分工完成对应的控制(图2)。

图2 集成式EPB 系统控制逻辑图

1.2 EPB 的基本结构

EPB 卡钳总成主要由卡钳本体、EPB 螺杆螺套和执行器总成等几部分组成,相对于传统的常规卡钳,它多了一套执行器总成机构。常见的执行器总成主要由电机、行星齿轮和皮带等组成(图3)。当有电流通过时,电机运转带动齿轮驱动来推动卡钳内部的螺杆螺套来运动,进而实现卡钳总成的夹紧和释放。而卡钳本体的部分和常规卡钳一样,用来实现行车制动的功能[2-3](图4)。

图3 EPB 卡钳总成结构示意图

1.3 EPB 主要的功能

目前主流的集成式EPB 系统,一般可以实现如表1所示的功能。

表1 EPB 系统主要功能

从集成式EPB 的功能来看,它除了有传统机械式驻车制动系统的一些功能外,还能结合电子控制的方面,完成如自动夹紧、起步自动释放、自动保持、热盘/溜车再夹紧、行车紧急制动、以及后轮防抱死等较为智能的功能。但这些功能的扩展和使用,必须有相应整车控制系统的支持和响应[4]。特别是自动保持和行车紧急制动,首先要满足一定的操作条件,同时要有ESC 介入。但这些功能的增加,使得整个系统操作更加便利,便于提升用户的感知质量。

2 故障问题

2.1 实车表现

某车型在小批量生产后,出现多起EPB 系统故障灯报警的问题,严重影响车辆使用。在出现故障后,仪表上EPB 系统故障灯常亮(图5)。实车表现为某一侧车轮出现拖滞或者无法释放等问题。实际故障车的具体信息如表2所示。

表2 故障车的故障信息

图5 仪表板上的故障报警提示

2.2 故障诊断

对故障车用诊断仪通过OBD 接口读取对应的故障码信息,确认每辆故障车反馈的故障代码(代码1~4)。通过具体故障代码信息可以确认故障为EPB回路开路和EPB电机运转超时(表3)。

表3 故障代码信息

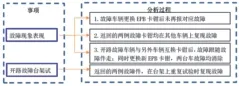

2.3 故障分析

基于实车表现和确认的整车故障代码,为锁定问题,通过对实车零件进行对换、台架试验等进行测试,测试结果如图6所示。由此可以判断,EPB 零件与故障相关。

图6 零件对换及台架试验测试结果

3 原因分析

故障代码显示零件出现开路故障主要是由于在EPB 工作过程中,检测到整个回路阻抗超过软件设定的阈值。同时在整个拉起或者释放过程中,如EPB 工作时间超过设定的阈值,软件也会同时报运转超时故障。

针对该问题,使用鱼骨图对各个环节进行分析(图7)。

图7 鱼骨图分析

3.1 故障件基本尺寸、工艺等确认

拆解故障件执行器,对相关故障件的EPB 执行器端口尺寸、内部接口电阻焊及齿轮等进行测量和结果分析,确认对应零部件无问题(图8)。而生产车间、装配设备和装配工艺等均符合原先设定要求。

图8 故障件执行器拆解

3.2 故障件性能参数测试

对故障件进行怠速电流检测时发现,其电流波动较大,不满足设计要求(怠速电流≥0.30 A)。故障件的电流检测如图9所示。

图9 故障件检测电流

故障件的电机空转电流波动大,电流最低值甚至小于0.20 A,不符合要求。如果此时操作EPB 开关,整个回路中的阻抗在某个时候可能会大于55 Ω(如电压12.00 V 时,可得出此时电流值低于0.22 A),这样就触发代码1 或者代码3。而如果此时还是一直操作开关,让EPB 持续工作,时间超过EPB 夹紧或释放的要求,就会出现运转超时的故障,也就是代码2 或者代码4。

从以上基本的检测和测试,确认故障件本身零件是有缺陷的。

3.3 开路控制软件逻辑

集成式EPB 系统中,PBC 软件会对EPB 总成在整个回路中的状态进行监控,ESC 也会对外部输入的电压、回路的电流等监控判断,确认系统是否正常。而某型号ESC 对整个系统回路判定接触不良或者开路条件:在持续195 ms 内检测到通过回路的电压和电流有异常,则会报相应的错误。而对应作为最为关键的集成在ESC 中的PBC 软件在监控EPB 本身回路故障时,是要求在200 ms 内任何时间段出现2 次阻抗值超标即算开路。

电机怠速电路特性,其是一个按正弦波动的变化值,受影响因素很多;且电机工作在轮端,工作环境较为恶劣,无法保证电机的电流在任何时期都能精确稳定。同时ESC 在整个系统中处于上一个等级,对各方面的要求设定应该是最严苛的。综合实际情况以及对安全的考虑,参考对标件和ESC 故障控制逻辑的判断,确认之前设定的PBC 软件监控回路开路故障逻辑较为苛刻。而且,之前的设定未对单独持续时间做具体要求,使得整体的控制逻辑不够严谨,容易造成误报等。

对此确认调整PBC 软件监控回路开路故障的策略:即要求EPB在执行过程中,检测到整个回路中持续200 ms 线路阻抗值大于55 Ω时才触发。这样的更改保留了对开路阈值的要求,也对阈值持续时间做了相应的定义,既避免了误报,也确保真实的故障能被检出。

结合以上分析,可以确定零件本身质量不达标,以及回路开路故障监控策略不合理,是问题出现的主要原因。

4 改进措施

根据故障件以及对软件监控逻辑的分析,对整个零件和软件做相应的整改,具体调整措施如下。

(1)增加零件端下线要求:EPB 执行器怠速电流下限值100%检测并需要达标。

(2)优化软件监控策略:EPB 在执行过程中,检测到回路阻抗持续200 ms 并且大于55 Ω 时才报开路故障。

使用改进后的零件以及更新监控策略软件后,在实车上进行验证,未发现对应的故障。批量更改后,售后端也未再报类似故障,确认相关的改进措施有效。

5 结束语

本文对某车型EPB 系统故障灯频繁点亮问题进行分析,得出影响因素如下。

(1)EPB 零件本身的电流波动大,使得在某一瞬间整个回路的阻抗值过大导致触发报警。

(2)EPB 控制软件监控开路的判断逻辑不合理,导致容易触发故障。

通过对问题的深入分析,确认在严格管控下线零件以及优化更新控制软件后,该车型EPB 频繁亮灯问题得到了彻底的解决。

EPB 系统以其操作简便,响应及时等优点,逐渐受到用户的喜爱,也应用到越来越多不同的车型。但实际运行过程中,由于其相对于传统卡钳来说,多了相应的电控部分,也会偶而发生故障。在实际开发中,针对具体的故障问题,运用分析工具、结合零件生产、控制策略以及零件本身的工作原理等,通过逐步分析,也能快速锁定故障原因并予以改进,进而为用户提供满意的服务。