叶片包角对矿浆泵磨损特性的影响

2021-08-18张金钊贾竞存

张金钊,贾竞存

(上海船舶设备研究所,上海 200031)

0 引言

矿浆泵是采矿系统的核心装备。在矿浆输送过程中,浆体颗粒与水之间存在速度差,再加上颗粒本身具有惯性,因此颗粒并不能完全按照流线方向运动,从而与泵壁面产生碰撞。这不仅引起能量的损失,还会造成部件表面的磨损[1]。磨损严重时,泵过流部件损坏而失效,严重时导致泵停机以及整个流程中断。

矿浆泵属于典型的固液两相流泵,过流部件的几何参数直接影响泵的磨损特性及水动力性能。从降低磨损角度出发,LI等[2]发现在颗粒浓度较低的情况下,减小叶片出口角可以降低颗粒在叶轮中的聚集程度,有效改善叶轮整体磨损情况;李晶等[3]采用变角螺线法调整叶片线型,发现不同包角的叶轮磨损严重的位置未发生明显改变,在大流量工况下,叶片包角对磨损的影响更明显。从提高性能角度出发,ENGIN等[4]通过试验手段研究了泵叶轮与泵体之间间隙对性能的影响,结果表明,随着间隙的增大,泵的效率有所降低,但最佳效率点保持不变;LI等[5]以低比转速污水泵为研究对象,通过改变叶片出口角进行数值模拟研究,发现在额定工况下,随着叶片出口角的增大,泵的扬程逐渐下降。

目前关于叶片包角的研究多针对清水离心泵,而对矿浆泵等固液两相流体输送泵内的磨损特性的报道较少。叶片包角是叶片的关键几何参数,在叶片数和叶片轴面投影图确定的情况下,包角的大小反映流体在叶轮流道内的扩散程度,叶片包角对于矿浆泵的磨损特性及水动力性能有着重要的影响。

本文借助商用离散元软件 EDEM 和计算流体动力学(Computational Fluid Dynamics,CFD)软件ANSYS Fluent,采用离散元(Discrete Element Method,DEM)与CFD耦合的方法,充分考虑颗粒与颗粒、颗粒与流体、颗粒与壁面之间的相互作用,研究在不同包角条件下,矿浆泵内过流部件的磨损及固液两相流动特征,并对泵的运行性能进行预测,进而评价叶片包角对矿浆泵综合性能的影响。

1 计算模型

1.1 矿浆泵参数与几何模型

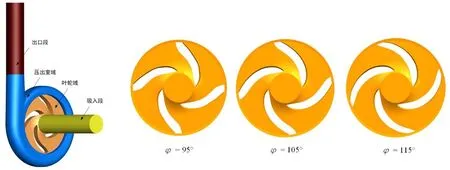

本文选取某型矿浆泵为研究对象。该泵为卧式单级单吸离心泵,结构示意图见图 1。固液两相介质自水平方向吸入。叶片为进口略扭曲的圆柱形叶片。相对于普通离心泵,矿浆泵的流道宽敞,以提高固液两相流体的通过性。该泵的主要设计参数及几何参数:流量Q=28.2 m3/h;扬程H=8 m;额定转速n=1 470 r/min;叶片数Z=4;叶轮进口直径Dj=57 mm;出口直径D2=170 mm;出口宽度b2=17 mm;蜗壳的基圆直径D3=174 mm,进口宽度b3=40 mm。

图1 矿浆泵结构示意图

1.2 包角调整及模型建立

为研究叶片包角对矿浆泵磨损特性的影响,本文在保证叶轮基本外径相同的情况下,固定叶片进口角,改变出口角,达到调整包角的目的。实物泵的包角φ=105°,重新设计包角分别为95°和115°的叶轮,并采用Siemens N X软件进行泵过流部件的三维建模,而后提取水体计算域。整个计算域由吸入段、叶轮域、压出室域与出口段4个部分组成,3种叶轮的水体模型见图2。

图2 叶轮水体模型

1.3 网格划分

采用ICEM CFD网格划分软件对整个计算域进行网格划分,由于计算域形状较复杂,采用适应性较好的非结构四面体网格。为了减少3套叶轮网格拓扑结构的差异性,按照相同网格节点分布规律进行网格划分,3套叶轮的网格与节点数量相当,对包角为105°的计算域进行网格数量无关性验证,见图 3。随着网格数目的增多,泵输送固液混合物时的扬程逐渐降低,网格数大于500万时,扬程趋于稳定,为提高计算效率同时兼顾计算准确性,选择网格数为5.02×106的网格模型进行后续的计算分析。

图3 泵扬程随网格数的变化

2 研究方法

2.1 材料参数设置

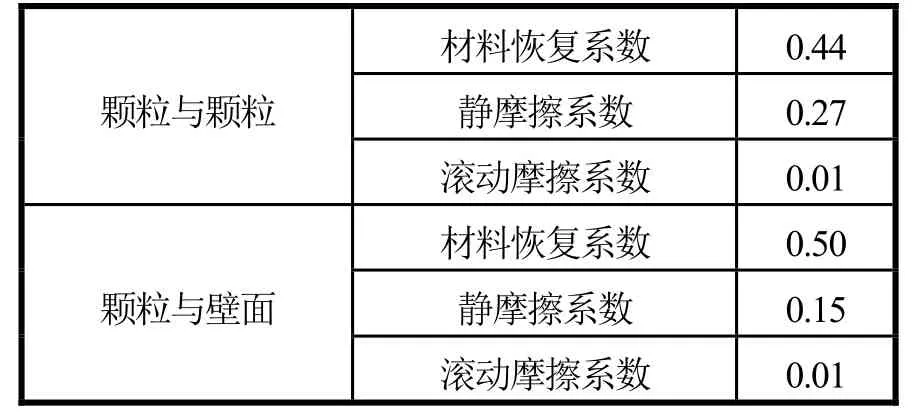

试验中采用棕刚玉作为磨料,实物泵的叶轮材质为航空铝,压水室的材质为白口铸铁。为便于在模拟中比较叶轮和压水室的磨损情况,将壁面统一设置为航空铝。模拟中颗粒和壁面间的相互作用参数见表1。

表1 颗粒与壁面相互作用参数

2.2 计算方法及边界条件

本文采用DEM-CFD耦合的方法计算泵内固液两相的运动,该方法可以发挥离散元软件EDEM与商用CFD软件ANSYS Fluent的各自优势,在处理多相流问题上,更加接近物理真实[6]。固液之间的耦合计算在欧拉-拉格朗日框架下进行。利用ANSYS Fluent在欧拉坐标系下对液相进行求解,控制方程为基于雷诺平均的N-S方程,采用RNG k-ε湍流模型使控制方程封闭,采用SIMPLEC算法耦合流场中的压力场和速度场[7]。计算域的进口采用速度进口边界条件,入口处湍流强度为 5%,出口设置为Outflow边界。近壁面区采用标准壁面函数处理,壁面的粗糙度高度为0.046 mm。各监测量的收敛精度统一设为10−5。利用EDEM在拉格朗日坐标系下对固相颗粒进行求解,设定颗粒为单一粒径的球形。模拟过程中不考虑热交换。颗粒与颗粒间的接触模型选用Hertz-Mindlin无滑移模型[8]。磨损模型采用磨损分析中常用的Archard模型[9]。

3 结果分析及讨论

3.1 叶片包角对水力性能的影响

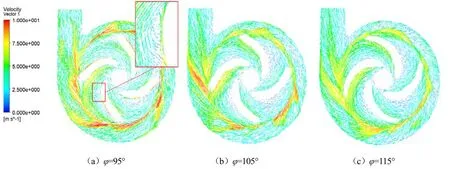

3种不同包角的固液输送泵,扬程和效率见表2。从表2可以看出,随着包角的增大,泵的扬程逐渐降低,效率先增大后减小,在φ=105°时泵的效率取得最大值。由图4可以看出,包角增大时,叶轮出口处水和颗粒速度降低,压水室中颗粒运动缓慢,产生堆积,进一步阻碍水的流动,不利于固液混合物排出泵域,因此扬程下降。包角过小时,叶片对流体控制能力降低,叶片单位面积负荷加大,导致叶片表面出现脱流现象,在叶片工作面附近出现低速旋涡,堵塞部分流道,增大了水力损失;包角过大时,叶片长度和弯曲程度都增大,因此固液混合物与叶片之间摩擦面积增大,从而带来摩擦损失。因此泵的效率随叶片包角的增大先升高后降低。

表2 不同包角条件下的泵扬程和效率

图4 流体相速度矢量图

3.2 叶片包角对磨损特性的影响

不同包角情况下,叶片的磨损量分布见图 5。从图5可以看出叶片背面几乎没有磨损产生,工作面上磨损分布不均匀,在工作面出口位置出现较为严重的磨损。

图5 叶片表面磨损量分布

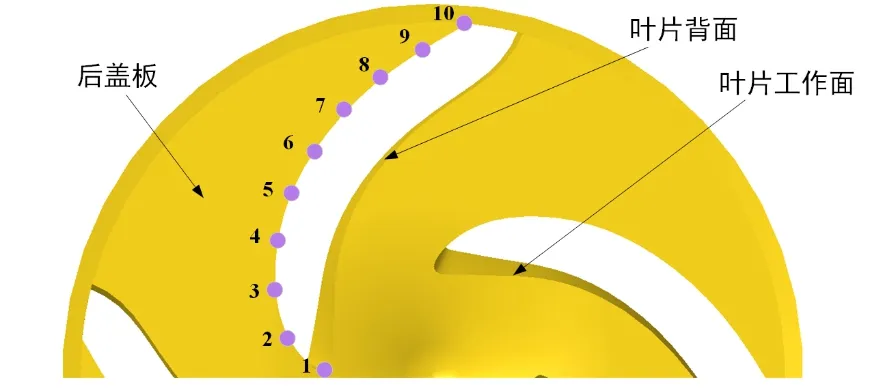

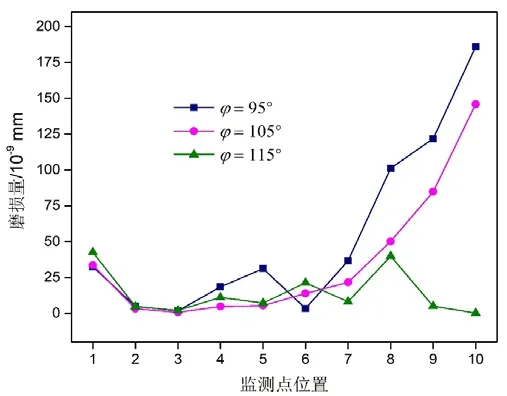

为便于分析叶片工作面各位置的磨损情况,在叶片工作面与前盖板交界处等距离取10个监测点,见图 6。在不同包角条件下,磨损量沿位置的变化见图 7。总体来看,从叶片进口到出口,磨损量先减小后增大。随着叶片包角的增大,叶片出口位置的磨损量逐渐减小;叶片包角时φ=115°时,叶片工作面上磨损最大的位置位于监测点8附近,监测点10位置处的磨损量最小,而当包角φ=95°和φ=105°时,监测点10处的磨损量最高。

图6 叶片工作面监测点分布

图7 叶片工作面的磨损量分布

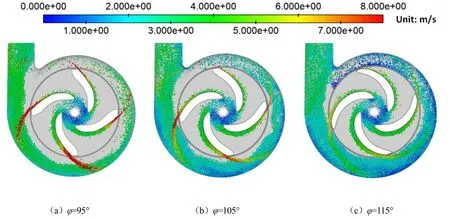

图8为不同包角情况下在t=0.408 16 s时泵内颗粒速度分布。在叶轮进口处出现低速区域,由于颗粒的比重较大,受重力的影响,进口处颗粒分布不均匀,靠近下方的颗粒浓度更高,速度更低。颗粒进入叶轮流道后,叶片高速旋转,叶片推动着颗粒做功,颗粒速度不断上升。叶片包角的增大,使得叶片变弯变长,颗粒沿着叶片工作面运动时因摩擦及碰撞导致的能量损失增大。因此,叶片出口处颗粒的速度随着包角的增大而减小。

图8 泵内速度分布

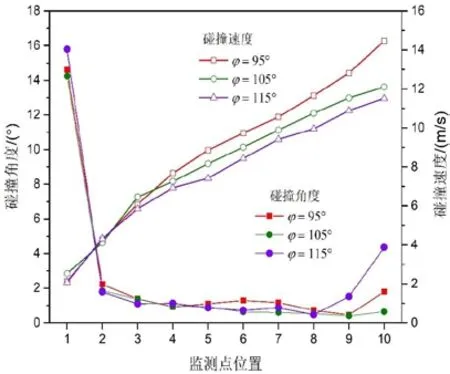

叶片工作面上颗粒与不同位置发生碰撞时的相对速度和相对角度见图 9。颗粒由吸入段进入叶轮后,速度方向由轴向转变为径向,在惯性的作用下,颗粒与叶片进口产生碰撞。监测点1位于叶轮的进口区域,颗粒与壁面之间的平均碰撞角度最大,因此叶片进口处的磨损主要由颗粒大角度碰撞所导致。颗粒进入叶轮流道后,与壁面之间的碰撞角度维持在较低的水平。从叶片出口处颗粒速度推测,叶片包角减小,叶片较直,叶片与颗粒碰撞后,颗粒的速度矢量与壁面的切线方向之间的夹角增大,因此颗粒与壁面之间碰撞角增大。

图9 各叶片工作面位置的碰撞速度和角度

沿着叶片出口方向,颗粒与叶片的碰撞速度逐渐升高,所以叶片工作面出口处的磨损是由于颗粒低角度高速碰撞或横向切削摩擦所致。由于3种不同包角的叶轮靠近叶片进口处的型线基本保持一样,从监测点1到监测点3,颗粒与壁面的相对碰撞速度也基本相同。叶片包角减小。会降低叶片对流体和颗粒的束缚力,颗粒与壁面碰撞后,在惯性的作用下,暂时远离叶片工作面,高速旋转的叶片再次与颗粒碰撞。从监测点4开始到叶片出口即监测点10,95°包角的叶片各个位置附近颗粒碰撞速度均最高,因此叶片工作面出口处磨损最为严重。叶片包角的增大可以有效减轻叶片出口的磨损程度。

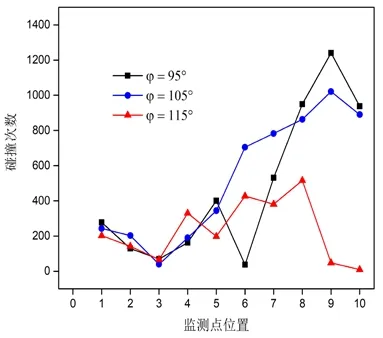

现统计在叶轮旋转第10个周期内,颗粒与各监测点位置碰撞的次数,见图10。包角φ=95°时,碰撞次数曲线波动较为严重,在监测点5位置上,碰撞次数达到极大值,因此该位置磨损较严重。包角φ=115°时,各个位置监测到的碰撞次数较少,变化幅度也较小,颗粒与监测点8所在位置发生碰撞后,离开壁面,颗粒在惯性作用下进入压出室,从而避免颗粒与叶片再次碰撞,监测点9和10与颗粒碰撞几率较小,因此磨损较轻。

图10 各叶片工作面位置的碰撞次数

图11为压水室的磨损量分布图,与叶轮相比,压水室的磨损较轻。压水室的IV-VII断面及隔舌处磨损较为严重。叶轮包角的不同,影响压水室壁面的特性,总体来看,随着叶轮包角的增大,压水室的磨损情况有所改善。

图11 压水室磨损量分布图(图中标尺单位为:mm)

沿压水室壁面等距离取15个监测点,即点11~点25,点11和点25分别位于第I断面和第VII断面与壁面的交界处,具体分布见图12。

图12 压水室监测点分布

提取各监测点的磨损深度,见图13。3种不同的包角下,监测点22和23磨损量最大,因此压水室中IV-VII断面之间区域磨损最为严重。随着叶片包角的增大,压水室各位置的磨损量均减小。由图8可以看出,叶片包角的增大,会降低叶轮出口处颗粒的速度,所以颗粒与压水室之间碰撞速度也会降低,这是压水室壁面磨损量降低的主要原因;颗粒在压水室中运动速度降低,会使压水室中颗粒浓度升高,大量颗粒堆积在压水室V-VII断面区间内。靠近壁面的颗粒形成了缓冲层,从叶轮甩出的颗粒直接与缓冲层碰撞,阻碍颗粒直接撞击壁面,起到减轻磨损的作用[10]。

图13 压水室各监测点磨损量

4 结论

本文应用数值模拟的方法对矿浆泵过流部件的磨损特征进行了研究,重点考虑了叶片包角对磨损和水动力性能的影响。采用DEM-CFD耦合的方法并配合磨损模型可准确预测固液输送泵内的磨损特性;叶轮内磨损严重区域位于叶片工作面出口附近,压水室VI-VII断面磨损较为严重。随着叶片包角的增大,泵的扬程逐渐降低,效率先增大后减小,在包角为105°时泵的效率取得最大值。同时,随着叶片包角增大,叶片工作面的磨损情况有明显改善,磨损最严重的位置逐渐远离叶片出口;压水室各个断面的磨损量均降低,磨损严重位置未发生明显改变。