涂装生产线VOCs废气处理研究

2021-08-17赵方圆

赵方圆

(安徽科泽华盛环境技术有限公司 安徽合肥 230000)

引言

VOCs 挥发性有机物,是指沸点在50℃-260℃之间的各种有机化合物。大多数VOCs 具有令人不适的特殊气味,具有很强的毒性、刺激性和致畸性、致癌,尤其是其中的甲醛、苯、甲苯更是会造成人体健康受损。VOCs 主要来源于化工、燃料涂料制造,溶剂制造及使用等环节[1]。其中印刷业、汽车制造业、涂装业、医药化工等领域是VOCs 重要行业领域。我国是乘用车生产大国,2020 年产销量分别达到了2522.5 万辆和2531.1 万辆,随着国家和地方政策的大力支持、行业企业自身努力,以及居民生活水平的提升,我国汽车行业、尤其是纯电动汽车和插电式混合电动汽车都迎来了重要发展机遇期。但汽车生产涂装过程中产生VOCs,强化涂装生产线VOCs 废气治理已日益受到企业、政府及社会重视。各大车辆生产、维修企业积极寻求相应治理措施,为生产作业区域营造更加绿色环保空间。

1 涂装生产线VOCs 相关法规标准

1.1 审批原则

《环保法》(2015 年)、《大气污染防治法》(2016 年)、《清洁生产促进法》(2016 年)均对生产、建设及监管部门提出了严格要求。其中,《汽车整车制造建设项目环境影响评价文件审批原则(试行)》,提出污染物产生量等相关指标应达到国家清洁生产Ⅱ级水平;水性涂料等低VOC 含量涂料占总涂料使用量的比例不得低于80%。新改扩建的项目,应实行《涂装行业清洁生产评价指标体系》,对烘干室、喷漆室、流平室等涂装车间作出相应废气净化要求,使用集中自动输调漆系统,并要求采取封闭作业。

1.2 排放标准

《大气污染物综合排放标准》(GB16297-1996)制定时间较早,相关要求较为宽松,近年来,北京、上海等地陆续颁布了VOCs 排放地方标准。较国标有着更为严格的要求,如有的地方要求VOCs 排放标准浓度为25-30mg/m3,部分车企喷漆室浓缩净化处理,排放浓度≤20mg/m3,具有很强的环保理念,避免后期需要工艺改造升级。

1.3 浓度测量

汽车生产喷涂环节,针对VOCs 浓度测量,一般执行的标准为《固定污染源废气挥发性有机物的测定 固相吸附-热脱附/气相色谱-质谱法》(HJ734-2014),由第三方专业机构进行检测,测量批量生产1h 后,色漆、清漆、中途等工段排风量,并计算出相应工段的VOCs 排放浓度值[2]。

1.4 产量计算

电泳、涂漆、涂防锈蜡、涂胶等涂装生产线工序中VOCs 产生量。公式:VOCs=(Mvoc×1000)/Q,其中,VOCs 表示汽车涂装生产线单位面积工件产生的VOCs 量;Mvoc,表示计量时间内涂装产生的VOCs 量;Q 表示计量时间内涂装面积和[3]。一般按照月份对检测的数值进行统计、分析,并审核年度汽车生产线涂装VOCs总量。

2 涂装生产线VOCs 产生环节

以某电动汽车涂装生产线年设计产能20 万台为例,车身及车用塑料配件的涂装均在生产线进行,原料为溶剂型漆。

2.1 风量

经现场勘测,该电动汽车涂装生产线废气产生点位主要有车身色漆喷漆室、车身色漆流平室、车身清漆喷漆室和车身清漆流平室,以及塑料件底漆喷漆室、流平室,色漆喷漆室、流平室,以及清漆喷漆室、流平室,调漆间,电泳烘干废气、电泳排烟废气、面漆烘干废气和塑料件烘干废气等等。总风量约为100万m3/h。

2.2 预处理

该电动车涂装生产线VOCs 废气治理前重要环节的相应废气处理方式主要有:

(1)喷漆废气。电动车车身、塑料件等均需要在喷漆室内喷漆,由此产生的VOCs 废气利用风机引入水旋系统,漆雾经循环水池及漆雾絮凝剂析出,不溶于水的喷漆废气经风道流入45m高烟囱直排。

(2)流平废气。车身、塑料件在流平室内产生的废气,经风机引入45m 高烟囱直排。

(3)烘干废气。电动汽车涂装生产线,需要利用烘干炉对喷漆进行烘干,经风机使废气进入四元体,在高达500℃中进行进一步燃烧,未燃烧充分的气体经生产车间20m 烟囱直排。

经检测,该电动汽车涂装生产线产生的VOCs 废气均属高空直排,但与相关标准不符,因此,需要对其进行相关设备升级、更新,增设相关必要处理设备[4]。

2.3 处理工艺

针对该电动汽车涂装生产线产生的废气及其处理方式来看,需要对其进行改造,以确保排放的VOCs 废气处理满足标准要求。经比对选用“沸石浓缩轮转+RTO 系统”复合工艺技术。经现场检测,喷涂生产作业产生的VOCs 废气经水旋系统进行漆雾处理,捕捉相应漆雾率≤89%,仍有部分颗粒物、漆雾需要进行处理,对其可选择先过滤,然后进入沸石转轮。

(1)转轮吸附。选用浓缩转轮,95%以上VOCs 废气经沸石转轮吸附后进入45m 高空烟囱达标外排,脱附利用RTO 燃烧炉产生的热量进行热脱附,即清洁的空气由脱附风机进入,经换热器进入沸石转轮,热空气将沸石加热,加热到200℃左右,吸附在沸石中的VOCs 被脱附出来,进入RTO 燃烧炉,从燃烧炉中排出的高温达标气体通过换热器实现废热利用。

(2)RTO 燃烧。三室RTO 燃烧温度超过830℃,VOCs 有机废气在850℃、燃烧时间超过1s 情况下,大多分解为水和二氧化碳等。因此,通过RTO 燃烧后,VOCs 净化效果超过了99%。

2.4 处理结果

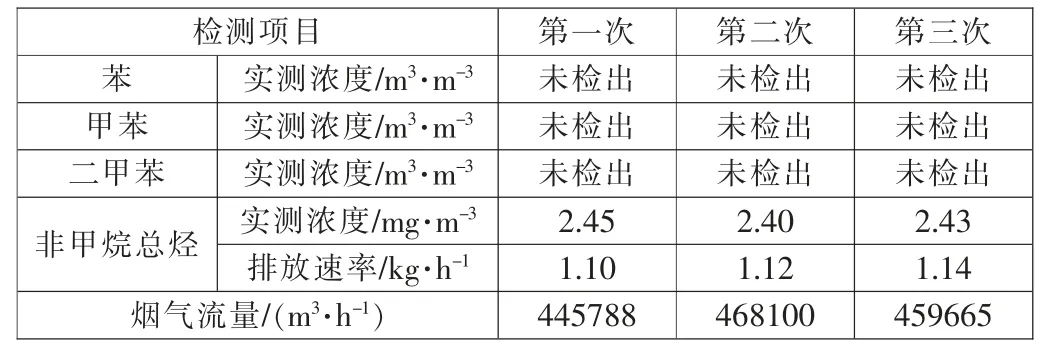

该电动汽车常温废气总风量约为92 万m3/h,折合标况的风量约为43 万m3/h,选用三个转轮,浓缩倍率提升20 倍。高温废气总风量为11050m3/h,转轮脱附废气及高温废气进入RTO 深度燃烧。经现场检测,废气排放量<5mg/m3,远低于业主单位的23mg/m3(见表1)。

表1 某电动汽车涂装生产线废气检测结果

3 涂装生产线VOCs 废气防治措施

VOCs 有机废气防治应综合施策,既要做好源头削减,也要做好过程管控,还要采取末端治理,采取全流程防治措施,以将项目VOCs 生态环境影响降低到最小。

3.1 源头削减

所谓源头削减,就是从涂装用料选型及使用着手,既要严格限制涂装中VOCs 含量,选用污染更低的有机溶剂,此外,还应从税收、财政等方面给予相应的政策引导。推荐使用水性涂料、粉末涂料,以及高固体分涂料[5]。如,水性涂料,使用水为分散介质,替代传统的有机溶剂,该涂料稳定性强,性能可靠,但在使用过程中应注意表面污染物、干燥过程的温度湿度、流挂等。再如,粉末涂料,多选用热固性粉末涂料,在车体金属板材及内饰件中已成熟应用。高固体涂料,又叫无溶剂涂料,因其分散体系及配方构成与传统溶剂型产品接近,具有显著应用优势。

3.2 过程管控

所谓过程管控,就是指在涂装作业、施工过程中采用合适工艺技术,将VOCs 释放量控制到最低。具体来说,既要控制好施工作业过程中的VOCs 散逸,也要降低涂装作业过程中VOC 排放的总量[6]。具体来说,可通过设计更加科学合理的涂膜配套,并选用传递效率更高的喷涂设备,以及更加科学合理的涂装工艺方案,降低调配及洗枪过程中涂料及溶剂的消耗,改进和完善涂装工艺措施,降低VOCs 有机废气的排放量。

3.3 末端治理

所谓末端治理就是指针对已经产生的VOCs 废气选用相应的技术,对其进行处理。电动汽车涂装生产线废气的末端治理技术主要有直接燃烧法TO、蓄热式催化燃烧法RCO、蓄热式热氧化燃烧法RTO、催化剂燃烧法CO,以及分子筛吸附、沸石吸附等吸附工艺。不同工艺技术处理VOCs 废气,对浓度要求,以及能源消耗和处理效率等方面都存在较大差异,可根据实际现状选用合适的工艺技术。

结语

近年来,随着经济社会的快速发展,我国汽车、医药、化工、印刷等行业领域发展迅速。其中涂装过程中产生大量的有机废气VOCs,做好涂装生产线VOCs 废气治理已成为企业、政府及社会公众共同关注的话题之一。在掌握有机废气VOCs 排放的相关标准和要求的基础上,熟悉汽车涂装VOCs 产生的环节,采取综合施策的办法,做好预防和治理,把工业生产环节产生的VOCs 废气影响降低到最低,确保预期经济效益和生态环境效益最大化。