Aspen HYSYS酸性气流体包的应用及有机硫计算分析

2021-08-17高明苏昊冯志远马军

高明 苏昊 冯志远 马军

1.中国石油四川石化有限责任公司南充综合管理中心 2.中国石油云南石化有限公司生产一部 3.中山大学化学工程与技术学院 4.中国石油四川石化有限责任公司综合检查站

气体净化及CO2捕集过程常常采用醇胺法脱酸性气处理工艺。由于贫液再生质量及溶剂循环量等参数可影响净化气质量、设备尺寸及装置能耗等,工程设计或操作优化时需要有准确的预测模型。醇胺法脱酸性气工艺具有酸碱化学反应过程,H2S与醇胺的反应速度极快,受气液传质速率控制;而CO2与醇胺的反应较慢,受反应速率控制。传统的平衡级-效率模型并不适用于醇胺脱酸性气过程的计算,需要由组分传质速率方程建立动力学模型(简称速率法模型)方程组才能实现过程的准确模拟。

速率法模型假设气液接触界面两侧均有一层稳定的滞流膜(气相侧称为气膜层、液相侧称为液膜层)[1],在膜两侧的主体流动区内物质的浓度趋于一致。滞留膜内的传质方式为分子扩散模式,传质阻力由气相主体、气膜、界面、液膜和液相主体的阻力叠加而成,但传递过程和化学反应主要集中在气膜和液膜滞流层。模型假设界面无阻力,气液两相在界面立即达到平衡。通过求解严格的物料平衡方程、能量传递方程、质量传递方程、界面的相平衡方程等模型方程组即可得到气液相温度和组成等。由于速率法模型是在传统平衡级模型方程的基础上增加了相界面双膜假设,并据此进行相界面传质计算,故亦称“非平衡级模型”。

酸气组分传质计算方程为速率法模型的核心内容。组分传质过程与气液接触时间、气液黏度、气液扩散系数、气液组成等有关。因此,模型计算时除需已知气液相工艺参数以外,还需要输入设备主要结构参数以计算气液接触时间。板式塔结构需要输入塔径、板间距、开孔率、阀孔动能因子、堰高等参数。填料塔结构需要输入塔径、填料类型、填料高度等参数。传质模型的传质系数通常由实验室模型装置、中试装置或实际生产装置所获得的公开文献数据及内部试验数据回归得到。

由于酸气吸收塔和溶剂再生塔必须采用速率法模型计算,且模型的传质系数必须利用大量物理操作装置的操作数据,通过数据回归才能得到可靠的模型参数。这就决定了脱酸性气过程的计算模型只有专业研究者才能完成。迄今为止,醇胺法脱酸性气工艺已经有一些专用商业化软件,如:AMSIM、ProMax(Tsweet)、ProTreat等。

1 专用商业化酸气处理软件简介

AMSIM软件是DB Robinson公司在20年实验室数据的基础上针对从天然气和液化石油气中利用醇胺溶液、活化醇胺溶液 (MDEA+Piperazine, PZ) 或物理溶剂分离硫化氢(H2S)、二氧化碳(CO2)、氧硫化碳(COS)、二硫化碳(CS2)和硫醇的过程研发的一款模拟软件。通过应用严格的非平衡级模型和 Peng-Robinson状态方程,提供了简单、可靠、高效的解决方案。AMSIM软件内置了Kent-Eisenberg(以下简称K-E)模型和Li-Mather(以下简称Li-M)模型用于计算醇胺脱酸性气系统的相平衡[2-3],并根据塔结构参数和模拟所得的塔内气液工艺参数,通过相邻级间的气相短路模型计算出H2S和CO2的塔板效率(也称Efficiency模型)。2002年,Schlumberger公司收购了DB Robinson公司,AMSIM软件成为Schlumberger系列软件的一个组成部分。由于AMSIM软件技术成熟,可靠性高,以不同方式集成到商业化软件中。Pro II软件则整体嵌入了独立的AMSIM使用环境;HYSYS v8.3版之前则内置或以ComThermo接口外接了AMSIM的醇胺处理模块。

Tsweet软件由美国布莱恩研究与工程公司(Bryan R&E)开发,约有24种化学物种,专门用于酸气脱硫、净化气脱水、硫磺回收、尾气处理等,酸性系统气液平衡模型可选K-E和Li-M模型。由动力学模型计算停留时间、温度、溶液浓度、操作压力和醇胺等参数的影响[4]。Tsweet已经与用于流程模拟的软件ProSim一起集成到ProMax软件中。

ProTreat软件由美国Optimized Gas Treating(OGT)公司开发,可以模拟H2S/CO2和硫醇脱除、三甘醇脱水等过程。酸气处理系统的溶剂除了MDEA等常规溶剂之外,还添加了PZ、AMP、DMPG等新型溶剂。其气液平衡模型采用Deshmukh-Mather模型,传质模型的参数主要来自于实验室装置的操作数据及一些工艺装置的操作数据。精馏塔采用实际塔板;填料塔也采用实际填料参数,无需换算塔板数。软件有核算模式和设计模式可供选择。ProTreat还可模拟分析HCl、NaOH、甲酸、乙酸、磷酸等热稳定盐组分对操作的影响。

2 Aspen HYSYS软件的醇胺流体包模块

2.1 醇胺流体包的演变

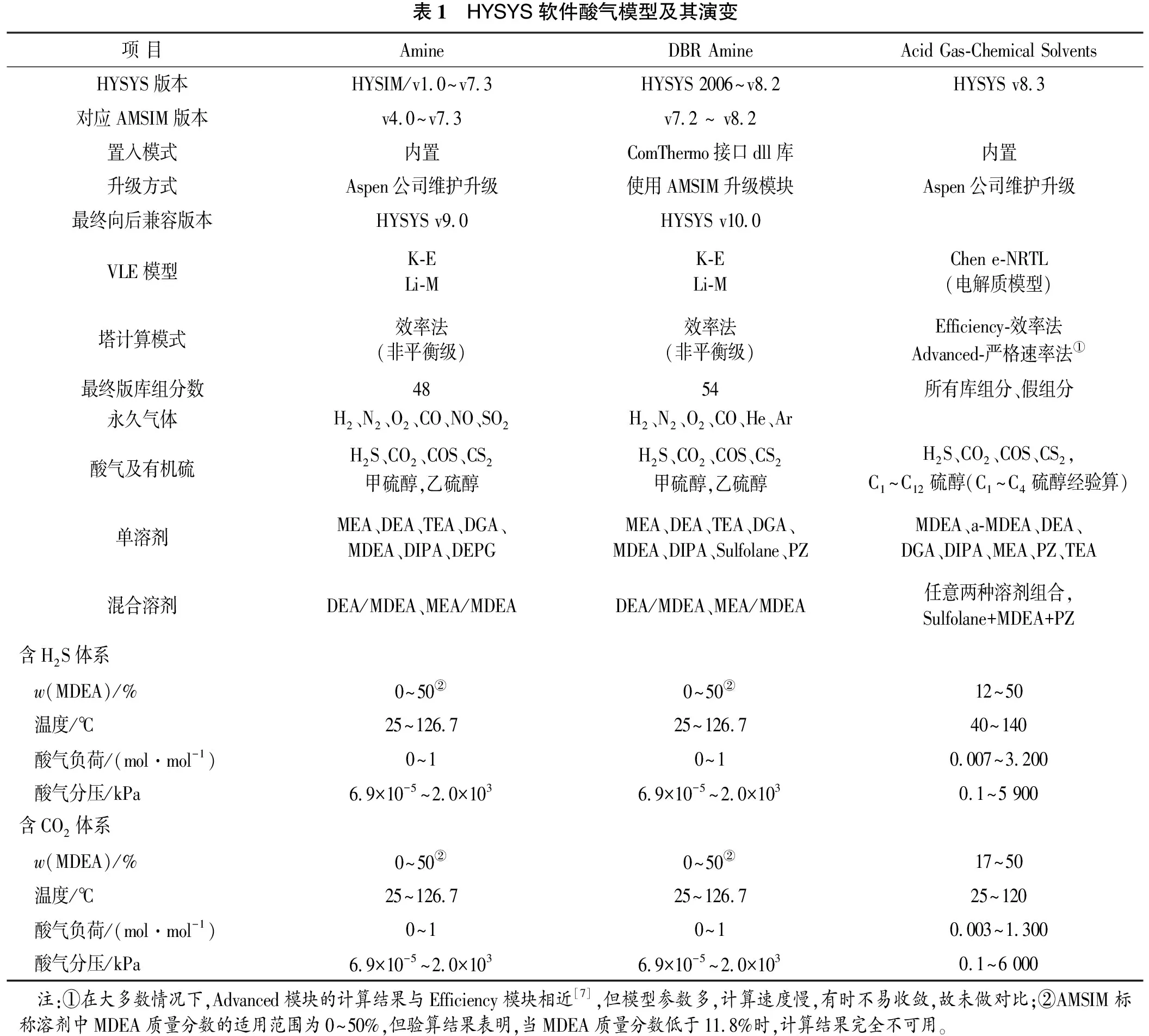

HYSYS软件最早是由加拿大Hyprotech公司基于Windows平台开发的具有交互式操作能力的大型商业化流程模拟软件。早在DOS平台的HYSIM软件即可选购来自于AMSIM的Amine模块。Windows平台的HYSYS软件则内置了Amine模块,并自主升级。2002年,Aspen公司收购HYSYS软件后,在HYSYS 2006版中增加了ComThermo接口的外挂DBR Amine 流体包,使得旧版HYSYS软件也可以使用升级版的AMSIM模块。自HYSYS v8.3版本开始,AspenTech公司在HYSYS软件中新增了自行开发的新一代醇胺-酸气物性计算流体包Acid Gas系列模块,其核心为酸气、醇胺物种的电解质NRTL模型[5-6](以下简称e-NRTL),适用的酸气负荷更高,可用于任何烃类组分、永久气体,并可使用假组分,软件的适用范围大大扩展。表 1为HYSYS软件酸气计算模块的演变历史。

2.2 Acid Gas流体包的Efficiency和Advanced模式

Efficiency模式仅有酸气组分采用速率法模型,其他组分按平衡级模型计算。级间酸气组分浓度差按照气相部分短路模型并换算为H2S、CO2的级组分效率显示,用户可直接指定H2S、CO2的效率。Advanced模式为完整速率法模型,计算工作量大,有时不容易收敛。

表1 HYSYS软件酸气模型及其演变项 目AmineDBR AmineAcid Gas-Chemical SolventsHYSYS版本HYSIM/v1.0~v7.3HYSYS 2006~v8.2HYSYS v8.3对应AMSIM版本v4.0~v7.3v7.2 ~ v8.2置入模式内置ComThermo接口dll库内置升级方式Aspen公司维护升级使用AMSIM升级模块Aspen公司维护升级最终向后兼容版本HYSYS v9.0HYSYS v10.0VLE模型K-ELi-MK-ELi-MChen e-NRTL(电解质模型)塔计算模式效率法(非平衡级)效率法(非平衡级)Efficiency-效率法Advanced-严格速率法①最终版库组分数4854所有库组分、假组分永久气体H2、N2、O2、CO、NO、SO2H2、N2、O2、CO、He、Ar酸气及有机硫H2S、CO2、COS、CS2甲硫醇,乙硫醇H2S、CO2、COS、CS2甲硫醇,乙硫醇H2S、CO2、COS、CS2,C1~C12硫醇(C1~C4硫醇经验算)单溶剂MEA、DEA、TEA、DGA、MDEA、DIPA、DEPGMEA、DEA、TEA、DGA、MDEA、DIPA、Sulfolane、PZMDEA、a-MDEA、DEA、DGA、DIPA、MEA、PZ、TEA混合溶剂DEA/MDEA、MEA/MDEADEA/MDEA、MEA/MDEA任意两种溶剂组合,Sulfolane+MDEA+PZ含H2S体系w(MDEA)/%0~50②0~50②12~50温度/℃25~126.725~126.740~140酸气负荷/(mol·mol-1)0~10~10.007~3.200酸气分压/kPa6.9×10-5~2.0×1036.9×10-5~2.0×1030.1~5 900含CO2体系w(MDEA)/%0~50②0~50②17~50温度/℃25~126.725~126.725~120酸气负荷/(mol·mol-1)0~10~10.003~1.300酸气分压/kPa6.9×10-5~2.0×1036.9×10-5~2.0×1030.1~6 000 注:①在大多数情况下,Advanced模块的计算结果与Efficiency模块相近[7],但模型参数多,计算速度慢,有时不易收敛,故未做对比;②AMSIM标称溶剂中MDEA质量分数的适用范围为0~50%,但验算结果表明,当MDEA质量分数低于11.8%时,计算结果完全不可用。

一般情况下,这两种模式计算结果相差不多,本研究有关Acid Gas流体包的计算全部选择Efficiency模式,Flow Model均选择Mixed。

Amine/DBR Amine流体包与Acid Gas流体包Efficiency模式的差别仅在于相界面的气液平衡模型方程不同。

HYSYS软件经过多次版本升级已发布HYSYS v12版,但基本功能变化并不大。由于付费用户免费升级的次数是受限的,很多用户还在使用早期的版本,且Acid Gas模块可调参数很多,给新用户带来很多不便。本研究对不同版本的醇胺模块计算结果进行对比分析,以便读者对醇胺法脱酸性气过程的模拟步骤及各种醇胺模块的适用范围有初步的了解。

3 醇胺流体包模块主要参数影响分析

3.1 醇胺模块中精馏塔计算步骤

由于速率法模型需要根据气液接触时间进行组分传质计算,在进行模拟时需要输入塔的结构参数用于气液接触时间。下面以HYSYS v7.3版为例,介绍Amine和DBR Amine流体包的塔模拟方法;以HYSYS v9.0为例,介绍Acid Gas-Chemicals模块的塔模拟方法。模拟所用的进料数据和对比数据均来自于某高含硫、高含碳、高含有机硫天然气净化装置的一级吸收塔(组分原料气与半贫液接触)、二级吸收塔(贫液与COS水解反应器出口气接触)、富胺液再生塔正常工况下的工艺设计数据。一级与二级吸收塔均为双溢流板式塔,再生塔为填料塔(Sulzer Mellapak 125X)。

在已知进料参数时,常规吸收塔的自由度为2,需要指定塔板数及压力分布。而富胺液再生塔的自由度为5(全回流模式),除需要指定塔板数、进料板号、压力分布之外,还要指定两个设计规定。通常会指定冷凝器温度,剩余一个规定可选择回流量或者塔顶温度。各种形式精馏塔的模拟步骤基本相同,主要过程简述如下:

(1) 给定所有进料的c+2个独立变量(如:温度、压力、c个组分的质量流率)。

(2) 完成塔的物流和能流连接,给定塔板数、进料板号、塔压力分布。

不管是板式塔还是填料塔,均需给定塔板数和进料板号。对于精馏塔参数可直接给定,填料塔则需根据填料类型和高度,换算出总塔板数和进料位置所对应的板号。

(3) 指定两个设计规定:如:冷凝器温度和塔顶温度、冷凝器温度和回流液流量。

(4) 修改塔径及塔内件结构参数,即可开始计算。

如果采用平衡级模型,计算结果与设备结构无关,此时即可完成工艺计算。但醇胺模块采用属于速率法的非平衡级模型,必须输入塔的结构参数,以进行传质计算。

3.1.1板式塔

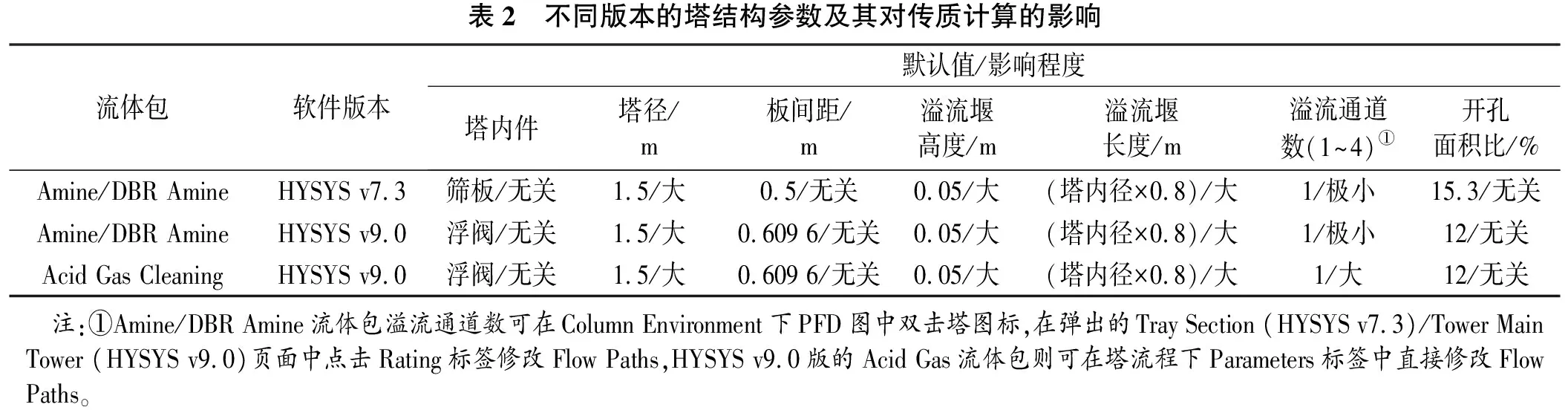

塔径、溢流堰尺寸和开孔率是塔的设计和核算的重要参数之一。不同版本的软件默认结构参数和输入位置稍有差异。表 2所列为HYSYS软件的塔结构参数默认值,以及通过流程计算所得出的影响程度分析结果。

由表 2可知,使用Amine/DBR Amine流体包模拟时只需输入塔径、溢流堰高度和长度即可,修改其他参数对模拟结果几乎没有影响。而使用Acid Gas流体包时还需要输入溢流通道数。

表2 不同版本的塔结构参数及其对传质计算的影响流体包软件版本默认值/影响程度塔内件塔径/m板间距/m溢流堰高度/m溢流堰长度/m溢流通道数(1~4)①开孔面积比/%Amine/DBR AmineHYSYS v7.3筛板/无关1.5/大0.5/无关0.05/大(塔内径×0.8)/大1/极小15.3/无关Amine/DBR AmineHYSYS v9.0浮阀/无关1.5/大0.609 6/无关0.05/大(塔内径×0.8)/大1/极小12/无关Acid Gas CleaningHYSYS v9.0浮阀/无关1.5/大0.609 6/无关0.05/大(塔内径×0.8)/大1/大12/无关 注:①Amine/DBR Amine流体包溢流通道数可在Column Environment下PFD图中双击塔图标,在弹出的Tray Section (HYSYS v7.3)/Tower Main Tower (HYSYS v9.0)页面中点击Rating标签修改Flow Paths,HYSYS v9.0版的Acid Gas流体包则可在塔流程下Parameters标签中直接修改Flow Paths。

3.1.2填料塔

HYSYS软件的酸气处理过程采用非平衡级模型,因此,进行填料塔计算时首先要根据填料性质估算出填料层高度折合的塔板数,并在相应位置选择填料参数。

(1) Amine/DBR Amine流体包。可在塔流程Rating标签下的Internal Type栏选择Packed、Tray/Packed Space栏中输入折算出的单位塔板数填料高度。至于填料类型,则需在Column Environment下双击PFD图中的塔图标,弹出Tray Section页面后再点击Rating标签选择填料类型(默认Custom)。对比分析计算发现,塔板数和进料位置输入参数相同时,修改Tray/Packed Space及Packing Type等参数对塔的计算结果几乎没有影响。

(2) Acid Gas流体包。HYSYS v9.0版选择Acid Gas流体包计算时可在塔流程Parameters标签下的Acid Gas页面直接修改填料塔结构参数。

3.2 板式塔计算的关键参数

3.2.1塔径的影响

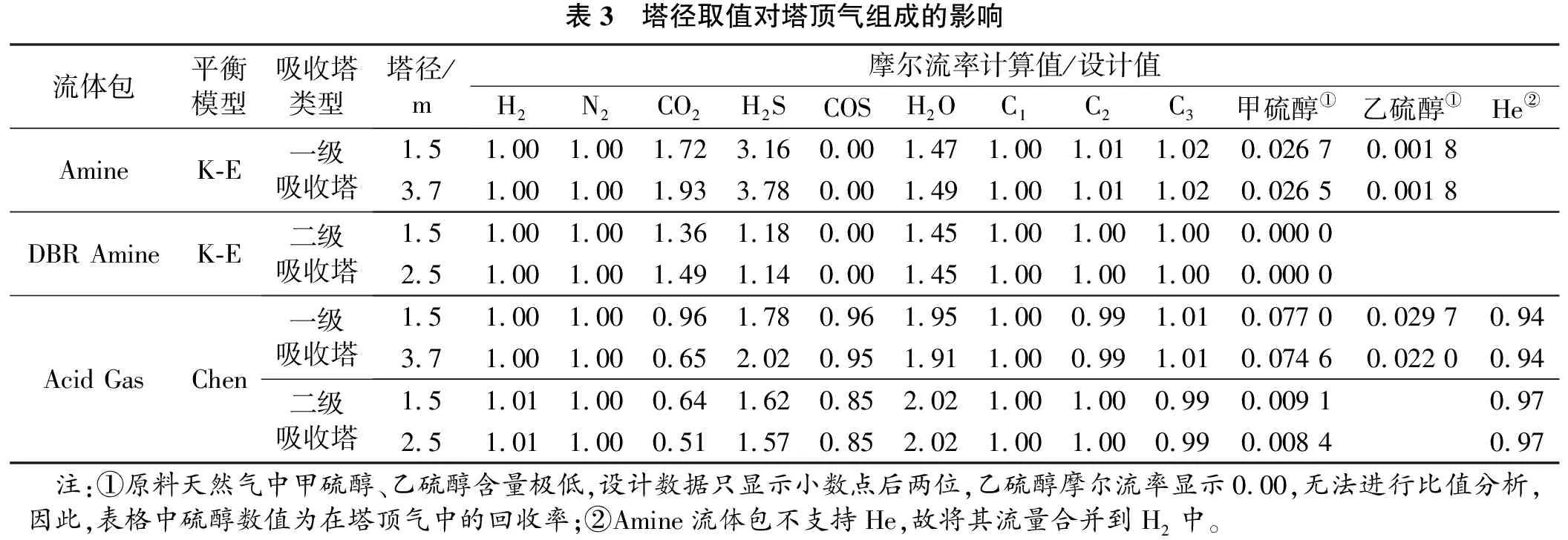

由于模拟时可能不知道板式塔的具体结构参数,只能按照塔的默认参数开始计算。塔径、溢流堰高是塔的设计和核算的最重要参数之一。溢流堰高度通常按照0.05 m设计。本研究对一级吸收塔(塔径3.7 m)和二级吸收塔(塔径2.5 m)进行了塔径取值影响分析,塔顶气体组分摩尔流率计算值与设计值之比见表 3。

表3中H2、烃类等组分在溶剂中的溶解度极小,几乎全部进入塔顶气相。为突出酸气和有机硫组分的影响,以下不再列出H2、烃类等组分的对比结果。

表3 塔径取值对塔顶气组成的影响流体包平衡模型吸收塔类型塔径/m摩尔流率计算值/设计值H2N2CO2H2SCOSH2OC1C2C3甲硫醇①乙硫醇①He②AmineK-E一级吸收塔1.51.001.001.723.160.001.471.001.011.020.026 70.001 83.71.001.001.933.780.001.491.001.011.020.026 50.001 8DBR AmineK-E二级吸收塔1.51.001.001.361.180.001.451.001.001.000.000 02.51.001.001.491.140.001.451.001.001.000.000 0Acid GasChen一级吸收塔1.51.001.000.961.780.961.951.000.991.010.077 00.029 70.943.71.001.000.652.020.951.911.000.991.010.074 60.022 00.94二级吸收塔1.51.011.000.641.620.852.021.001.000.990.009 10.972.51.011.000.511.570.852.021.001.000.990.008 40.97 注:①原料天然气中甲硫醇、乙硫醇含量极低,设计数据只显示小数点后两位,乙硫醇摩尔流率显示0.00,无法进行比值分析,因此,表格中硫醇数值为在塔顶气中的回收率;②Amine流体包不支持He,故将其流量合并到H2中。

由表 3可知:① 塔径对酸气吸收有一定的影响,但变化幅度不大。因此,在塔的结构参数未知时,使用默认参数可对影响因素进行定性分析,但准确的分析还是应使用真实的结构参数;② 一级吸收塔塔顶气的酸气含量与设计计算值有较大差异,这是由于原料气中H2S、CO2分压分别高达1 500 kPa、830 kPa以上,已经超出了表1所列的Amine/DBR Amine流体包推荐的适用范围,计算精度必将受到影响。对于原料气中酸气分压较低的二级吸收塔,其净化气中酸气组分体积分数仅为10-6数量级,计算值与设计值相比精度较高;③ Amine/DBR Amine流体包计算出的净化气中COS收率极低,与事实不符。以下不再逐表分析有机硫组分的结果,将在第3.5节进行讨论。

3.2.2通道数的影响

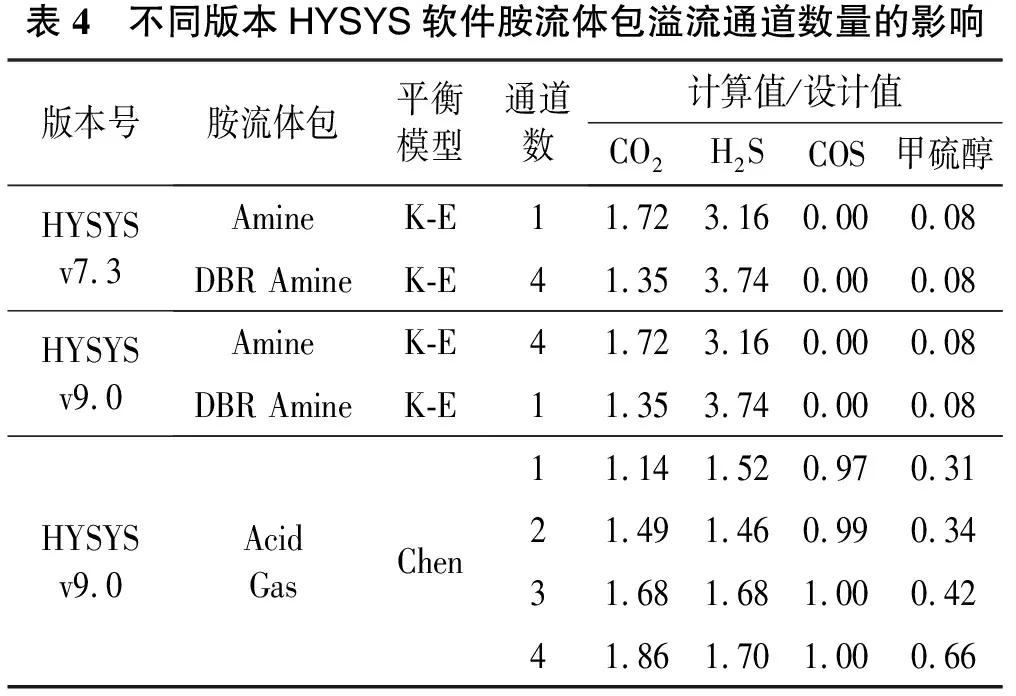

溢流通道会影响塔板布局及气液接触时间,对传质效果有显著影响。研究了在默认结构参数下仅改变溢流通道数时一级吸收塔出口气体的组分摩尔流率计算值/设计值的对比结果,如表 4所列。

从表 4中数据可以看出,使用Amine或DBR Amine流体包时计算结果与软件版本号及溢流通道数量无关,且两者的数值非常接近。由此可以推断,HYSYS v7.3之后各版本HYSYS软件的Amine或DBR Amine流体包计算结果相同,且均仅能用于单通道塔板的工艺计算。而Acid Gas流体包则可以反映出溢流通道数对酸气及有机硫组分吸收过程的影响。由于溢流通道数量会影响塔板设计和气液接触时间,对于多通道塔板的工艺计算,HYSYS v9.0版的结果应该更加可信。

表4 不同版本HYSYS软件胺流体包溢流通道数量的影响版本号胺流体包平衡模型通道数计算值/设计值CO2H2SCOS甲硫醇HYSYS v7.3AmineK-E11.723.160.000.08DBR AmineK-E41.353.740.000.08HYSYS v9.0AmineK-E41.723.160.000.08DBR AmineK-E11.353.740.000.08HYSYS v9.0Acid GasChen11.141.520.970.3121.491.460.990.3431.681.681.000.4241.861.701.000.66

对于高酸气分压的一级吸收塔,Acid Gas流体包对于H2S的计算值更接近设计值;而CO2的计算值与Amine或DBR Amine流体包计算值相近。

3.3 填料塔(富胺液再生塔)计算的关键参数

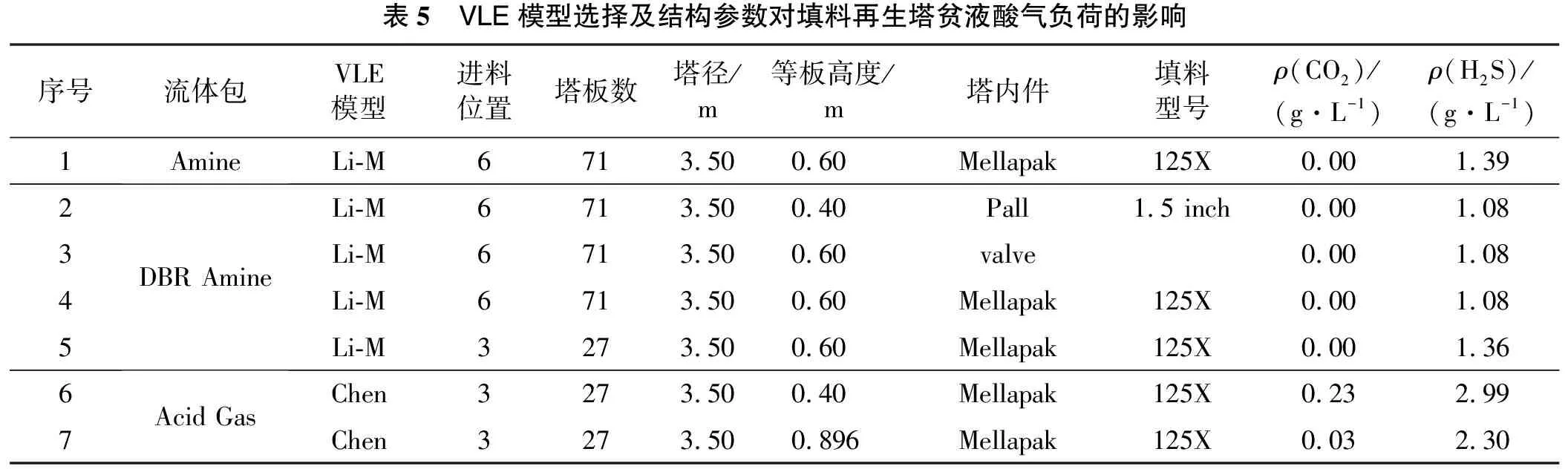

根据设计资料,该净化厂再生塔直径2.5 m,采用Sulzer Mellapack 125X不锈钢丝网填料,富液进料口上方填料高度1.792 m,进料口下方有3段高度均为7.392 m的填料。表 5为根据富胺液进料设计参数用不同流体包、不同塔结构参数所计算出的贫胺液酸气负荷。计算时,Amine/DBR Amine流体包再生塔的实际塔板数按每1 m填料折合3层塔板进行换算;Acid Gas流体包则按照每0.896 m填料折合1层塔板换算出塔板数和进料位置。

根据设计资料换算,再生塔塔底贫液中CO2、H2S质量浓度分别为0.20 g/L和0.86 g/L。

对比表5中行2、行3、行4可知,采用等板高度不同的板式塔和填料塔计算结果相同;对比行4和行5可见,在塔板数足够多时,再增加塔板数(折合板数)对再生效果的提升幅度有限。从行6和行7可见,Acid gas流体包中单位塔板填料高度数值对CO2再生结果有较大影响,且数值越大,贫液再生效果越好。

表5 VLE模型选择及结构参数对填料再生塔贫液酸气负荷的影响序号流体包VLE模型进料位置塔板数塔径/m等板高度/m塔内件填料型号ρ(CO2)/(g·L-1)ρ(H2S)/(g·L-1)1AmineLi-M6713.500.60Mellapak125X0.001.392345DBR AmineLi-M6713.500.40Pall1.5 inch0.001.08Li-M6713.500.60valve0.001.08Li-M6713.500.60Mellapak125X0.001.08Li-M3273.500.60Mellapak125X0.001.3667Acid GasChen3273.500.40Mellapak125X0.232.99Chen3273.500.896Mellapak125X0.032.30

综上所述,Amine/DBR Amine流体包用于填料塔计算时,只有塔径和塔板数能够影响结果,说明需要将填料层高度较准确地换算为对应的塔板数,才能得到较为可靠的结果。而Acid Gas流体包则能反映出单位塔板折合填料高度(Tray Space)、填料类型及材料、填料尺寸等参数的影响。

由此可以推断,如果模拟填料型的吸收塔或再生塔,则选择Acid Gas流体包更为适合。

3.4 选择气液平衡(VLE)模型的影响

Amine及DBR Amine流体包均有K-E及Li-M两个气液平衡模型供用户选用。而HYSYS v8.3版则新增了AspenTech公司的Chen等基于电解质NRTL方程所开发的Acid Gas模型。为了对这几种模型进行初步评价,本研究以一级和二级吸收塔、再生塔正常工况下的设计数据和塔的实际结构参数进行模型分析。为了解决兼容性问题,先用HYSYS v7.3版建立Amine及DBR Amine流体包的模拟流程,在用HYSYS v9.0版打开HYSYS v7.3模拟文件时直接关闭转换提示窗口,则可保留原有流体包及模型参数。

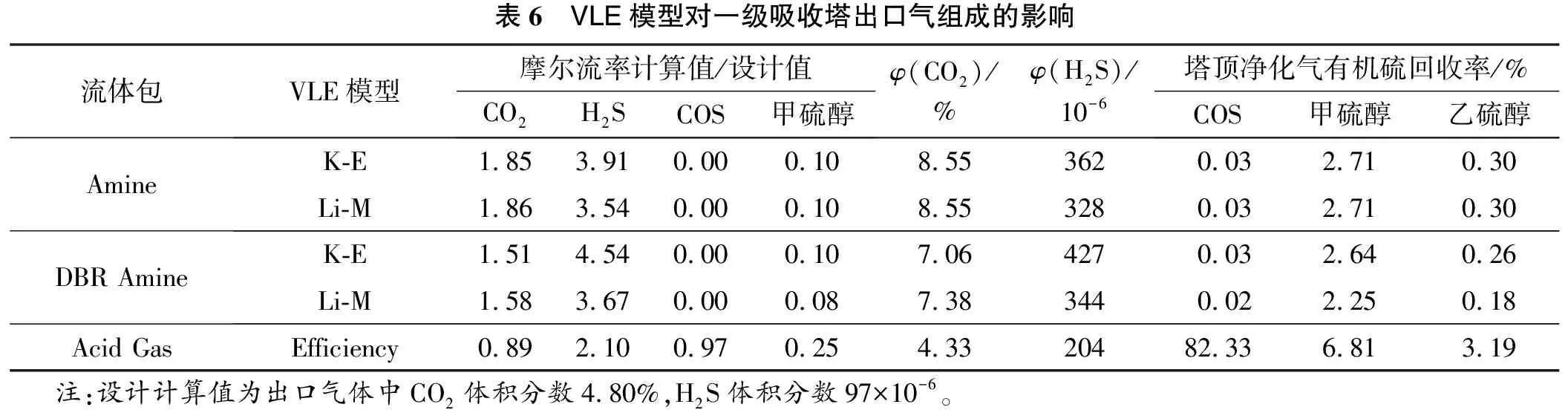

表6 VLE模型对一级吸收塔出口气组成的影响流体包VLE模型摩尔流率计算值/设计值CO2H2SCOS甲硫醇φ(CO2)/%φ(H2S)/10-6塔顶净化气有机硫回收率/%COS甲硫醇乙硫醇AmineK-E1.853.910.000.108.553620.032.710.30Li-M1.863.540.000.108.55328 0.032.710.30DBR AmineK-E1.514.540.000.107.064270.032.640.26Li-M1.583.670.000.087.38344 0.022.250.18Acid GasEfficiency0.892.100.970.254.3320482.336.813.19 注:设计计算值为出口气体中CO2体积分数4.80%,H2S体积分数97×10-6。

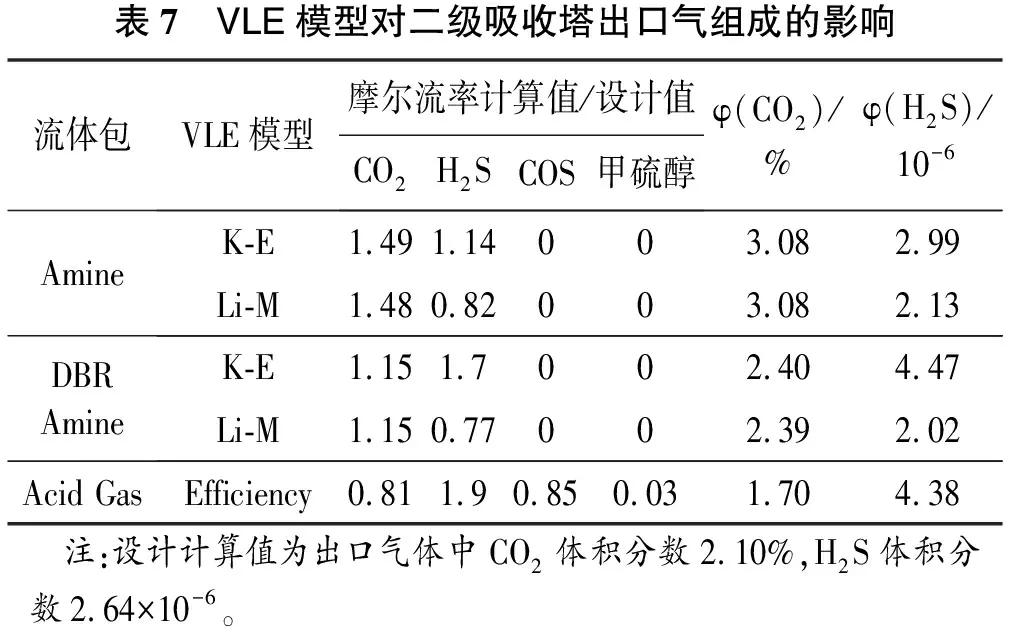

表7 VLE模型对二级吸收塔出口气组成的影响流体包VLE模型摩尔流率计算值/设计值CO2H2SCOS甲硫醇φ(CO2)/%φ(H2S)/10-6AmineK-E1.491.14003.082.99Li-M1.480.82003.082.13DBR AmineK-E1.151.7002.404.47Li-M1.150.77002.392.02Acid GasEfficiency0.811.90.850.031.704.38 注:设计计算值为出口气体中CO2体积分数2.10%,H2S体积分数2.64×10-6。

再建立1个Acid Gas流体包的模拟流程,从而可用不同的VLE模型进行分析计算,结果汇总于表 6~表 8中。

由表 6可知,由于原料气中H2S、CO2和COS含量均偏高,几种模型对一级吸收塔酸气组分计算值与设计值均有一定的偏离,但相对而言,Acid Gas流体包的计算值更接近设计计算数据。

由表7可见,不同VLE方程计算所得的2级吸收塔净化气CO2浓度和H2S指标与设计计算值的误差不大。

由表8可知,Amine流体包K-E模型计算所得的贫胺液H2S负荷偏低;Acid Gas流体包所得H2S负荷少量偏高,这与输入的填料高度与填料等板高度等估算数值有一定的关系。

表8 不同VLE模型对贫液酸气负荷的影响流体包VLE模型进料位置塔板数塔径/m等板高度/m塔内件填料型号ρ(CO2)/(g·L-1)ρ(H2S)/(g·L-1)AmineK-E6713.50.6Mellapak125X0.150.17Li-M6713.50.6Mellapak125X0.001.39DBR AmineK-E6713.50.6Mellapak125X0.001.12Li-M6713.50.6Mellapak125X0.001.08Acid Gas-ChenEfficiency3273.50.896Mellapak125X0.032.30 注:贫液中CO2、H2S负荷的设计计算值分别为0.20 g/L和0.86 g/L。

3.5 有机硫组分计算结果分析

从进料中有机硫含量较高的表 6数据可知,塔顶气体中COS的回收率是Acid Gas流体包与Amine和DBR Amine流体包计算结果的主要差别。Amine/DBR Amine流体包计算出的COS回收率仅2%~3%,塔顶气体甲硫醇流率仅为设计值的10%左右,说明Amine和DBR Amine模块对于高含有机硫组分的脱除率计算值严重偏大。

而Acid Gas流体包计算出净化气中COS回收率达82.33%,摩尔流率计算值与设计值吻合度较高(比值0.97)。甲硫醇回收率计算值也达到设计值的25%。

因此,如有可能,高含有机硫体系应尽量使用Acid Gas流体包进行计算。如果不得已需使用Amine/DBR Amine流体包计算,则应该在完成吸收塔计算后,采用组分分离器将已经被吸收到富液中的有机硫组分大部分转移至塔顶气中。

4 塔的结构参数与水力学计算结构参数的关系

从HYSYS v9.0版开始,HYSYS的塔水力学设计功能已经比较成熟。通过水力学设计,可计算出详细的塔结构参数,还可计算出塔板压降和负荷性能图。

但表 2所示的塔工艺计算所用结构参数虽然可以传递至水力学计算模块,但通过水力学计算得到的结构参数必须经过人工操作,才能在工艺计算模块下实现修改。

5 结论

(1) Acid Gas流体包MDEA质量分数的适用范围为12%~50%,H2S和CO2负荷的适用范围分别为0.007~3.200 mol/mol及0.003~1.300 mol/mol。因此,贫液中酸气负荷过低时,模型计算结果精度较低。虽然Amine/DBR Amine流体包适用的MDEA质量分数范围为0%~50%,但验算结果表明,MDEA质量分数低于11.8%时,酸气分压计算严重失真。

(2) 板式塔输入塔径、堰高、堰长、溢流通道数即可计算速率法模型,塔板类型、板间距、开孔率等参数对塔的工艺计算没有影响。Amine/DBR Amine流体包仅能计算单溢流板式塔;Acid Gas流体包可计算1~4通道板式塔。

(3) 使用Amine/DBR Amine流体包计算填料塔时,HYSYS实际是通过板式塔模块进行计算。因此,必须准确估算填料所能折合的塔板数和进料位置。Acid Gas流体包则可根据填料类型,将填料按高度分解为塔板数及单位塔板填料高度。

(4) Amine/DBR Amine流体包对于COS组分几乎完全吸收,与实际情况不一致;对于硫醇的吸收率也偏大。对于高含有机硫体系,建议采用Acid Gas流体包计算,当必须使用Amine/DBR Amine流体包时,需要在吸收塔计算后通过组分分离器将COS组分大部分转移至塔顶气中。