酰胺类润滑脂研究进展

2021-08-17李程志何懿峰

李程志,何懿峰

(中国石化石油化工科学研究院,北京 100083)

随着机械工业的快速发展,机械润滑的工况要求变得越来越严苛,因而对润滑剂的性能要求也越来越高。润滑脂因具有比润滑油更好的黏附性、更宽的使用温度、更好的耐压性、更长的使用寿命和优良的密封性能而常被用作机械设备的润滑剂。与其他类型的润滑脂相比,酰胺类润滑脂不仅具有滴点高、抗辐射性能好、寿命长等优点,还具有良好的氧化安定性和机械安定性[1],是一类综合性能优异的有机润滑脂。但是,酰胺类润滑脂的制备工艺较复杂,生产成本较高,限制了其应用。目前,酰胺类润滑脂主要被用于航空、航天、核电站等特定场合、特殊设备的润滑或高温环境的润滑。

酰胺类润滑脂最早出现在20世纪50—60年代,其在耐高温、抗辐射等方面有着良好的表现[2-6]。酰胺类润滑脂在日本发展较快,一系列耐高温、机械安定性好和使用寿命长的酰胺类润滑脂被发明出来[7-13]。我国对于酰胺类润滑脂的研究起步较晚,谢德生[14]曾对其进行过较详细的研究,但到目前为止国内对该类润滑脂报道的文献仍较少[15-17]。因此,深入总结、比较国内外对酰胺类润滑脂的相关研究,可为高性能酰胺类润滑脂的开发提供借鉴。

1 酰胺类润滑脂分类与性能

酰胺类润滑脂是指润滑脂稠化剂分子中含有酰胺基团的一类有机润滑脂。根据其稠化剂分子中是否含有金属离子,可将酰胺类润滑脂分为酰胺皂基润滑脂和酰胺非皂基润滑脂,二者性能存在明显差异。

1.1 酰胺皂基润滑脂

酰胺皂基润滑脂的稠化剂为含有酰胺键的羧酸盐。目前,酰胺皂稠化剂以N-烷基对苯二甲酸单酰胺的金属盐为主,其分子结构如式(1)所示。

(1)

式中:R为C12~C20的正构链烷基;Mn+为Li+,Na+,K+,Ca2+,Al3+,Sr2+,Ba2+等金属离子。Hotten[3]研究了金属离子和R基的不同对酰胺皂稠化剂性能的影响,发现含Li+,Na+,Al3+,Ba2+等离子的酰胺皂稠化剂对基础油均有良好的稠化性能,而含Ca2+的酰胺皂稠化剂的稠化性能较差;与R基为正丁基、正十二烷基、二正己基、苯基、对甲苯基等相比,当R基为正十八烷基时,酰胺皂稠化剂的稠化性能最强。

酰胺皂稠化剂分子中含有羧酸盐结构,因而以其制成的润滑脂具有相应皂基润滑脂的优点。同时,稠化剂分子中酰胺基团和苯环的存在,使该类润滑脂克服了皂基润滑脂的部分缺点,同时具备了酰胺类润滑脂的性能优势,从而使其表现出更优秀的综合性能。例如,N-烷基对苯二甲酸单酰胺的钠盐皂(简称“酰钠”)的稠化性能几乎是硬脂酸钠皂的两倍[3],且用其制成润滑脂的滴点、最高使用温度、抗水性、泵送性、轴承运转寿命等性能明显优于其他钠基润滑脂。谢德生[14]分别以N-正十八烷基对苯二甲酸单酰胺的钠盐皂(简称“十八酰钠”)、自制的酰钠皂以及3种锂皂(合成脂肪酸锂皂、硬脂酸锂皂和12-羟基硬脂酸锂皂)为稠化剂制得不同类型的润滑脂,发现酰钠皂类稠化剂的稠化性能比锂皂好,酰钠皂基润滑脂的机械安定性、抗水性、氧化安定性也均优于锂基润滑脂。酰胺皂基润滑脂与其他类型润滑脂性能比较可见表1。由表1可知,与其他类型润滑脂相比,酰钠皂基润滑脂的综合性能优势比较突出。

表1 不同类型润滑脂的性能比较

酰胺皂基润滑脂的综合性能优越主要是因为酰胺皂分子是一种典型的两性分子,酰胺基团(—C(O)—NH—)的存在使得稠化剂分子间、稠化剂分子与基础油分子间可以形成氢键,在制备润滑脂的过程中,酰胺皂分子会形成细小纤维结构,继而聚集形成粗大纤维并彼此缔合,在整体上形成紧密、稳定的纤维骨架空间网状结构,从而将基础油和添加剂限制在其中[18],使润滑脂可承受较高的剪切应力,并可将剪切动能转化为势能储存在空间网状结构中,使润滑脂具有更高的滴点和较好的机械安定性[19]。同时,酰胺基团较强的极性可使润滑脂在金属摩擦副表面形成诱导偶极,加上其自身的永久偶极,从而形成牢固的吸附[20];而分子间的氢键作用可使吸附于摩擦副表面的润滑脂形成更加致密的保护膜,从而显著提升润滑脂的耐高温性能、黏附性能和抗磨性能。另外,酰胺皂分子中氮原子上的孤对电子可进入过渡金属原子空轨道中,抑制摩擦副金属原子的氧化,从而提高润滑脂的抗氧化性能。综上,酰胺皂基润滑脂优秀综合性能使其具有更长的运转寿命。

酰胺皂分子中的苯环结构使得酰胺皂基润滑脂具有良好的抗辐射性能。Carrol等[21]以C16~C18仲烷基联苯油为基础油、十八酰钠为稠化剂、二烷基硒化物为抗氧剂、奎尼沙林为金属减活剂制备了酰胺皂基润滑脂,并利用等效辐射吸收剂量为3.4×106Gy的动态试验测试了其辐射损伤,结果表明该酰胺皂基润滑脂的抗辐射性能良好;Bernard等[22]和Williams[23]用酰胺皂稠化剂分别稠化重烷基芳烃馏分和苯基甲基聚硅氧烷制得了抗辐射性能良好的酰胺皂基润滑脂,适用于原子反应堆和飞机的润滑。

但是,酰胺皂基润滑脂性能也有不足,如其在高温下易产生渗出现象。Hotten[5]发现,在制备酰胺皂基润滑脂时添加少量脂肪酸金属皂可起到防渗出的作用。

1.2 酰胺非皂基润滑脂

酰胺非皂基润滑脂是以除酰胺皂外的其他酰胺化合物为稠化剂制成的润滑脂。根据酰胺化合物分子内酰胺基团数量的不同,可分为单酰胺(如N-丙醇基蓖麻油酰胺[16])非皂基润滑脂、多酰胺(如对苯二甲酸二酰胺[24]、酰亚胺-酰胺化合物[25]和3,3′,4,4′-联苯四甲酰四烷基胺[17]等)非皂基润滑脂和聚合酰胺非皂基润滑脂[26]。表2为酰胺非皂基润滑脂与其他种类润滑脂的性能比较。由表2可知:酰胺非皂基润滑脂的滴点比酰胺皂基润滑脂低,但比锂基润滑脂高;单酰胺非皂基稠化剂胶体安定性更好。

表2 酰胺非皂基润滑脂与其他种类润滑脂的性能对比

Hotten[24]制备了N,N′-二烷基对苯二甲酰胺稠化剂,其对基础油的稠化性能比酰胺皂基稠化剂要差。对比N-苯基-N′-十八烷基对苯二甲酰胺和十八酰钠,二者分别与石蜡基润滑油基础油制备锥入度相近润滑脂时,前者添加质量分数为18%,而后者仅需要10%[4]。Kentaro等[25]用偏苯三酸酐先后与含C8~C18烷基的单伯胺、含C6~C20烷基的异氰酸酯反应合成酰亚胺-酰胺稠化剂,并制备了多酰胺非皂基润滑脂,该润滑脂具有良好的热安定性。胡海峰等[17]合成出稠化性能较好的3,3′,4,4′-联苯四甲酰四烷基胺稠化剂,并制备了耐高温性能较好的多酰胺非皂基润滑脂,用以解决现有润滑脂稠化剂添加量大、增稠性能差、环境不友好、成本高的问题;该化合物也可用作石油开采过程的稠化剂、烃类化合物的减阻剂、汽油润滑剂或井下压裂液等。

Dixon[26]用六亚甲基二胺和己二酸反应合成聚酰胺化合物,并与环烷基润滑油基础油制备了润滑脂,其滴点(199~232 ℃)低于常见酰胺皂基润滑脂的滴点(>250 ℃),工作锥入度比酰胺皂基润滑脂大。

酰胺非皂基润滑脂的应用主要在几个方面:利用稠化剂分子中酰胺基团的耐高温性质开发出用于汽车齿轮、联轴器等工作温度高的部件处的高温润滑脂[25-26];利用酰胺基团形成氢键的能力和酰胺化合物优异的触变性,开发出黏附性较好且具有低摩擦特性的润滑脂,用于钢-树脂滑动部的动力转向装置润滑[27-29];另外,鉴于酰胺类稠化剂的成本较高,可将其作为辅助稠化剂与其他稠化剂(如金属皂基稠化剂、脲基稠化剂等)配合使用,从而降低稠化剂的用量,改善原润滑脂的性能[30-31]。

2 酰胺类润滑脂的制备

2.1 酰胺类润滑脂的制备方法

润滑脂的制备方法可分为预制法和直接法两种,其主要区别在于是否原位合成稠化剂。预制法是先在溶剂中合成稠化剂,经分离、干燥、粉碎等工序后再将其加入到基础油中制成润滑脂;而直接法则是在基础油中直接合成稠化剂,同时制成润滑脂。

两种方法各有优缺点:前者的关键在于稠化剂的合成,优点在于可以准确地控制制备稠化剂的纯度及用量,保证润滑脂产品质量稳定,同时可以适配各种基础油,缺点是工序多、工艺复杂、操作时间长;后者的关键在于制备条件的控制,优点是工序简短,经济性好,操作方便,缺点在于不易控制产品质量,且可适配的基础油种类受限[32]。

酰胺皂基润滑脂的制备多采用预制法,原因是其稠化剂合成过程复杂,需要分离纯化以保证稠化剂的纯度;而酰胺非皂基润滑脂的制备则两种方法均可。

2.2 酰胺类稠化剂的合成方法

目前,关于酰胺非皂基润滑脂研究较少,其稠化剂合成只涉及酰胺基团的生成,可采用胺与酰氯、酸酐等的酰化反应等常见酰胺合成方法,如以酰氯化合物和有机胺为原料,直接在基础油中合成。酰胺皂稠化剂合成则需分步进行,分别合成酰胺和羧酸盐。根据酰胺合成反应类型的不同,酰胺皂的合成方法主要有3种,分别为“酰氯法”(酰氯化合物与胺发生酰化反应)、“酯氨解法”(酯与胺发生氨解反应)和“酸胺酰化法”(羧酸与胺发生缩合酰化反应)。

2.2.1 酰氯法酰氯法是最早用于酰胺皂基稠化剂合成的方法,最初由Hotten[2]于1957年提出。该方法以对苯二甲酸二甲酯(DMT)为起始底物,以PCl3为卤化剂,先用DMT制备出4-氯甲酰基苯甲酸甲酯,然后分别经过酰化反应、皂化反应制得酰胺皂稠化剂,具体反应过程如图1中a→b′→d步骤所示。由图1可知,该方法先用碱性试剂的非水溶液(如KOH的乙醇溶液)将DMT的一个羰基活化,再将之与PCl3和有机胺反应,使卤化反应和酰胺化反应分别发生并“一锅”完成,从而生成相应的单酰胺化合物,最后用强碱溶液(如NaOH溶液)对单酰胺化合物分子中的酯基进行皂化,得到酰胺皂稠化剂。

图1 酰氯法合成酰胺皂稠化剂反应过程

鉴于“一锅法”制备的酰胺产物纯度较低,Hotten[4]于1958年将卤化剂换成SOCl2,并将卤化反应和酰胺化反应分步进行,具体反应过程如图1中a→b→c→d反应步骤,制得了纯度更高的酰胺皂稠化剂,相应润滑脂的滴点也有所提高,但缺点是增加了反应步骤。

由于以对苯二甲酸二甲酯为起始底物合成酰胺的过程容易发生副反应,生成二酰胺副产物,造成目标产物纯度较低。1961年,Hotten[24]用酰氯法直接制备N,N′-二烷基对苯二甲酰胺并将其用作润滑脂稠化剂。该方法先用对苯二甲酸与SOCl2反应合成对苯二甲酰氯,然后用C12~C18正构烷基胺和芳香胺与之反应,合成一系列含有C12~C18烷基和芳香基的二酰胺混合物。与制备酰胺皂基润滑脂相比,该方法只需使对苯二甲酸二甲酯的两个酯键完全反应生成酰胺键,无需考虑对苯二甲酸二甲酯的选择性转化问题,更容易得到较纯的目标产物。但是,该方法制备稠化剂的稠化性能比酰胺皂稠化剂差。

酰氯法的优点是反应容易进行,反应时间短,产物收率和纯度较高;缺点是工艺较为复杂,生产过程中使用的卤化剂及生成的酰氯和氯化氢有毒有害,易腐蚀设备。

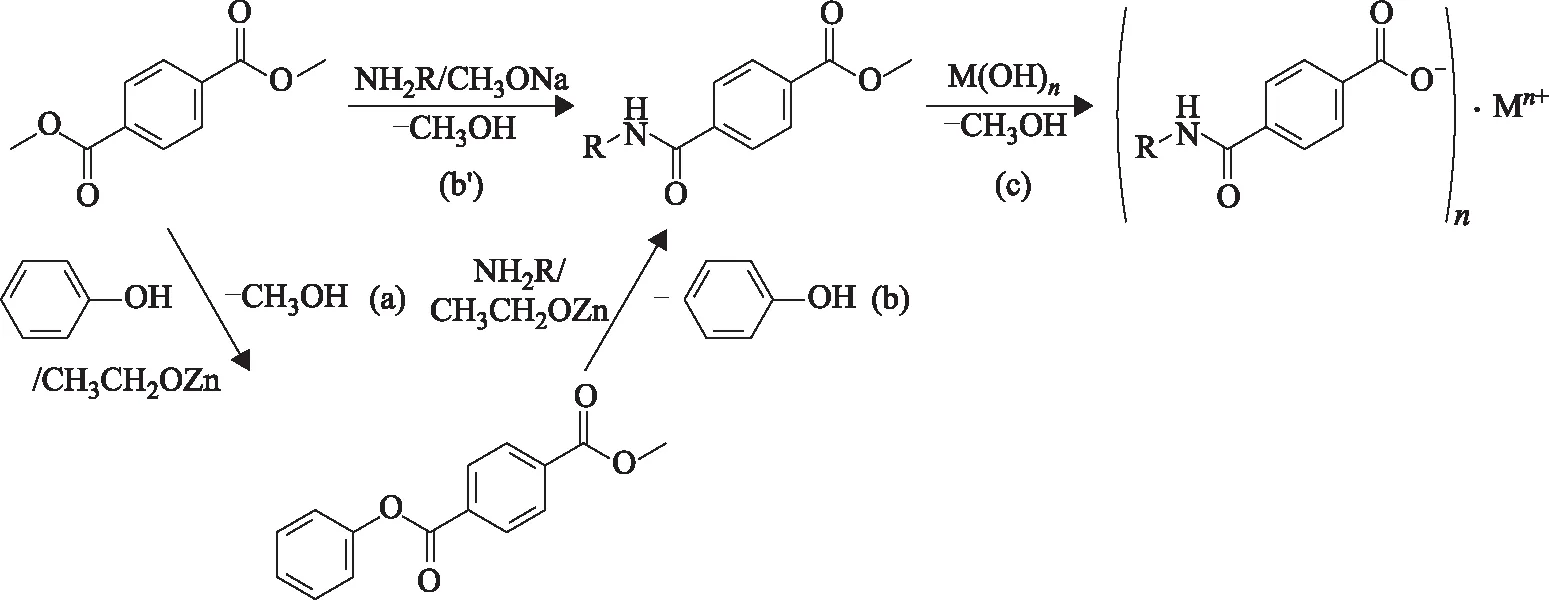

2.2.2 酯氨解法由于酰氯法生产酰胺类稠化剂的过程较复杂,Hotten[4]于1958年提出了用酯氨解法制备酰胺类润滑脂的方法,其反应过程见图2(b′)→(c)。由图2可知,该方法以甲醇钠为催化剂,催化DMT与正十八胺直接反应合成N-正十八烷基对苯二甲酸单酰胺甲酯,然后再经过皂化反应制备十八酰钠。该方法较酰氯法生产工艺更简单,但由于酯氨解反应容易生成副产物N,N′-二正十八烷基对苯二甲酰胺,且反应后产物混有未反应的对苯二甲酸二甲酯,因此以该方法制备的酰胺皂基润滑脂质量较差。

为解决酰胺皂稠化剂纯度不高的问题,Hotten同时还提出了纯化方法,先用KOH的乙醇溶液处理酯氨解反应产物,使未反应的对苯二甲酸二甲酯和生成的对苯二甲酸单酰胺甲酯分别生成相应的钾盐,钾盐可溶于水-醇混合物中,过滤可去除未溶解的二酰胺;再将滤液酸化,得到对苯二甲酸和对苯二甲酸单酰胺;然后将以上二组分溶解在热甲苯中,趁热过滤即可分离不溶性对苯二甲酸,得到较纯的N-正十八烷基对苯二甲酸单酰胺;最后反应得到相应的皂基稠化剂。该纯化方法得到纯度较高的N-正十八烷基对苯二甲酸单酰胺皂稠化剂,但是降低了其收率。

1966年,德国Huelsmann等[33]就Hotten酯氨解法中酰胺化过程选择性较低的问题做出了改进。该方法在N2气氛下,用脂肪酸锌催化DMT和苯酚反应,生成对苯二甲酸甲酯苯酯,然后与伯胺发生氨解反应,生成纯度较高的N-烷基对苯二甲酸单酰胺,最后再进行皂化反应制得酰胺皂稠化剂,其具体反应过程如图2反应路线(a)→(b)→(c)所示。与Hotten酯氨解法相比,该方法中氨解反应的选择性较好,但所得的单酰胺产物收率较低,且增加了成本。

图2 酯氨解法合成酰胺皂稠化剂反应过程

1984年,Werner[34]以甲醇为溶剂、甲醇钠为催化剂,在甲醇沸点温度下使对苯二甲酸二甲酯与C12~C22伯胺反应4 h,得到N-烷基对苯二甲酸单酰胺甲酯,收率达82.0%~91.2%,纯度(w)达70%~89%;然后将其皂化制得相应的酰胺皂稠化剂,并制备了酰胺皂基润滑脂。该方法酯氨解过程制得的产物中含有少量双酰胺化合物,其对润滑脂性能有不利影响,生产中可通过控制胺的加料速率减少其生成。

2.2.3 酸胺酰化法羧酸与胺的酰化反应最初用于合成聚酰胺类润滑脂稠化剂。1956年,Dixon[35]先用过量二羧酸化合物与二胺化合物发生聚合反应,生成两个端位均为羧基的聚酰胺化合物,然后将其中一端羧基与伯胺或仲胺反应生成酰胺键,另一端羧基与碱反应形成羧酸盐,从而合成出聚酰胺皂稠化剂。以该稠化剂制备的聚酰胺皂基润滑脂滴点为220~240 ℃,比一般酰胺皂基润滑脂低,但两者工作锥入度基本相当。1958年,Dixon[26]用过量二胺化合物与二羧酸化合物反应,生成两个端位均为氨基的聚酰胺化合物,然后用单羧酸化合物与聚酰胺的端氨基反应,合成出一种聚酰胺稠化剂。该方法必须使用直接法制脂,若采用预制法会合成出与基础油不相容的尼龙,无法成脂。

随着“绿色化学”的兴起,酸胺酰化法成为合成酰胺皂稠化剂的新选择。该反应的原子经济性很高,副产物只有水,而且该反应为平衡反应,增加某一反应物的量或去除副产物水,均有利于目标产物的生成。1981年,谢德生[14]先用对苯二甲酸与脂肪胺发生酰化反应,再进行皂化反应合成出酰胺皂稠化剂,其具体反应过程见图3。该方法的优点是工艺简单、原料种类少、反应时间较短、不需要催化剂、原子经济性高、对设备腐蚀小等,但缺点也较明显:一是对苯二甲酸溶解性不好,虽可溶于N,N-二甲基甲酰胺、N,N-二乙基甲酰胺和二甲基亚砜等强极性有机溶剂中,但这些溶剂的沸点较高,后处理时不易去除;二是与酰氯法和酯氨解法相比,该反应要求温度更高,而对苯二甲酸在高温下可能发生脱羧反应;三是对苯二甲酸与含C12~C18正构烷基的伯胺之间易发生酸碱反应生成羧酸胺盐,导致目标产物收率较低。

图3 酸胺酰化法合成酰胺皂稠化剂反应过程

2020年,张乃庆等[16]采用酸胺酰化法,“一锅”制备出一种高温环保单酰胺非皂基润滑脂。该方法将蓖麻油酸、硬脂醇、异丙醇胺、硼酸、五氧化二磷置于同一个反应釜中发生多种反应,直接得到润滑脂产品。其中,硬脂醇与蓖麻油酸反应生成的酯类油用作润滑脂基础油,异丙醇胺与蓖麻油酸反应生成的N-异丙醇基蓖麻油酰胺用作稠化剂,异丙醇胺与硼酸、五氧化二磷反应生成硼-磷-氮型的摩擦改进剂和防锈剂。该方法制备润滑脂,工艺简单,产品具有较好的耐高温性能、抗磨减摩性能和防锈性能。

综上,酰氯法的反应过程较易进行,但反应步骤较多,工艺较为复杂。与酰氯法相比,酯氨解法简化了合成路线,降低了生产成本,但其关键的酯氨解反应速率较低,且目标产物收率较低。酸胺酰化法步骤少,操作相对简单,原子经济性高,但反应条件较苛刻。

2.3 酰胺类稠化剂合成方法的改进

针对酯氨解反应速率和目标产物收率较低的问题,可通过改进反应催化剂来优化该反应。酯氨解反应使用的催化剂主要有过渡金属催化剂、有机小分子催化剂或离子液体催化剂。其中,用过渡金属催化酯氨解反应的报道较多,但过渡金属不适用于合成酰胺类稠化剂,原因在于反应后催化剂分离困难;后两种催化剂的分离较为简单,通过溶剂萃取或高温蒸馏方法分离催化剂,可借鉴用来制备酰胺类稠化剂。如Sabot等[36]以有机小分子1,5,7-三氮杂二环[4,4,0]癸-5-烯(TBD)为催化剂,在75 ℃下反应12 h,实现了苯乙酸甲酯的氨解,收率高达94%;Yang Xing等[37]以含氮杂环化合物1,2,4-三氮唑为催化剂,乙腈为溶剂,二氮杂二环(DBU)为碱,在70 ℃下用过量的苯甲酸甲酯和卞胺反应制得N-苯甲基苯甲酰胺,收率为92%;Fu Renzhong等[38]用离子液体型多氧金属盐(PyPS)3PW12O40作催化剂,研究了不同对位取代苯甲酸(取代基分别为甲基、溴原子和硝基等)与卞胺的氨解反应,反应温度为140 ℃,反应时间约1 h,得到酰胺产物的收率均为90%左右。

针对酸胺酰化反应条件较苛刻的问题,也可通过改进催化剂或缩合剂来优化反应条件。Chen Zhikai等[39]以杂多阴离子型离子液体(HPAIL)为催化剂,使羧酸与伯胺在无溶剂、70~120 ℃下回流反应5~20 min,制得相应的酰胺,收率达88%~90%。该反应催化效率高、操作简单,无需溶剂介质,环境友好。Sawant等[40]以二硼化合物为催化剂,以甲苯为溶剂,用对位取代的苯甲酸(取代基分别为烷基、三氯甲基、卤原子、硝基、胺基、甲氧基、甲硫基等)与卞胺在空气中共沸回流6~7 h,得到相应的酰胺产物,其中含吸电子对位取代基团的苯甲酸与卞胺反应生成的酰胺产物收率为92%~98%。该方法具有用于合成酰胺类的潜在价值。

3 结论与展望

酰胺类润滑脂具有优良的高温稳定性、氧化安定性、机械安定性、抗辐射性,且寿命长,因而在航空、航天和核电等领域发挥重要的作用。随着现代工业的发展,润滑脂的润滑工况越来越严苛,酰胺类润滑脂的应用潜力巨大。

酰胺类稠化剂的合成方法有酰氯法、酯氨解法和酸胺酰化法等,从工艺复杂程度、成本等角度考虑,酸胺酰化法具有较好的发展潜力。

今后,酰胺类润滑脂的研究可能集中在3个方面:一是稠化剂合成方法创新与优化,以降低成本,提高产物收率;二是深入研究酰胺类稠化剂结构与性能的关系,以开发性价比更高、综合性能更好的酰胺类润滑脂;三是开展酰胺类润滑脂的应用研究,拓展其应用领域。