基于超导铝的低损耗共面波导谐振器

2021-08-17郑煜臻朱博杰武彪黄永丹陈建黄荣孙骏逸贾浩林顾俊熊康林冯加贵杨辉

郑煜臻,朱博杰,武彪,黄永丹,陈建,黄荣,孙骏逸,贾浩林,顾俊,熊康林,*,冯加贵,*,杨辉,

(1中国科学院苏州纳米技术与纳米仿生研究所纳米真空互联实验站,江苏 苏州 215123;2材料科学姑苏实验室,江苏 苏州 215123)

0 引言

近年来,超导量子计算由于拥有巨大潜在的计算能力而受到广泛研究。实用的超导量子计算机需要能够实行大量的比特门操作,这就需要较长的相干时间[1]。作为超导量子芯片的重要组成部分,超导微波谐振器可以用来调控和读取量子比特的状态[2],也可以对超导量子比特材料质量进行表征,还可以用来研究超导量子比特的退相干机制。在远低于超导临界温度的环境和近单光子的功率时,超导微波谐振器的本征品质因子越高,超导量子比特的相干时间越长。

在毫开尔文的温度及单光子功率下,超导微波谐振器的损耗主要由二能级缺陷(TLS)引起,虽然二能级缺陷的物理机制还在探索中[3],但有研究表明这些二能级缺陷主要分布在器件的核心表界面和介电材料中[4,5]。为了减小超导微波谐振器的损耗,研究人员通过使用不同的衬底及超导材料、优化衬底处理及制备工艺、改变谐振器的设计参量等,使超导微波谐振器的品质因子得到了很大提升。

超导铝被广泛应用于量子计算的无源叉指电容、传输线和约瑟夫森结,因此制备低损耗的超导铝微波谐振器很有意义。本文通过不同衬底的处理方法比较、高质量铝薄膜的制备、超导微波谐振器工艺优化,基于本征硅(111)衬底上的铝薄膜,制备出了高质量的超导共面波导谐振器,在20 mK的温度和单光子功率下,将谐振器本征品质因子提升到106。

1 微波谐振器的品质因子

超导微波谐振器由于会和一些能量损耗的通道耦合而减少了其能量存储的时间,为了表征微波谐振器能量存储的能力,定义品质因子

式中:f0是谐振器的谐振频率,W是谐振器一个谐振周期时间存储的总能量,P是谐振器一个谐振周期时间内的能量耗散功率。

谐振器总的损耗用损耗角表示为1/Qi=δi,根据损耗的来源,又可以写为

式中:1/QTLS表示由TLS引起的耗散,1/Q*表示由电磁泄漏等引起的耗散。在低于超导临界温度时,1/Q*可视为常数,则有[6]

式中:F是填充量,表示电场分布在有TLS损耗的材料中的比例;表示 TLS 的损耗;T、ω、E分别表示测量时的温度、测量微波的角频率和电场强度;Ec是临界电场,当E>Ec时,由于TLS饱和,微波损耗随着E的增大而减小。(3)式表明,测试的温度和电场强度(功率)会影响微波谐振器的品质因子。

超导量子计算一般在远低于超导临界温度的环境和单光子功率下运行,所以此时的TLS未饱和[7,8],谐振器的微波损耗主要受TLS影响。材料的生长和器件的制备会显著影响TLS的损耗[9]。

2 谐振器的制备

微波谐振器可以设计成很多种形式,比如集总元件谐振器、共面波导谐振器和3D谐振腔等,共面波导谐振器由于设计和制备简单而广泛使用。此处设计并制备了一些λ/4的共面波导谐振器,其基本结构如图1,图中灰色区域是超导铝膜,黑色区域是被刻蚀掉的部分,最上面的线是传输测试微波的传输线。微波谐振电路通常由薄的超导材料和电介质衬底组成,超导材料和电介质衬底的厚度分别为几百纳米和几百微米[10]。为了方便使用商用的微波设备并满足超导材料的超导能隙要求,超导微波谐振器的谐振频率设计值为4~8 GHz,同时根据器件材料设计信号线宽度s和沟道宽度g使谐振器输入阻抗为50 Ω。

图1 谐振器设计图。(a)λ/4谐振器的结构;(b)虚线框的放大图Fig.1 Design of the resonators.(a)Structure of the λ/4 resonators;(b)Details of the dotted box

通过变化耦合长度l和耦合距离d可以调整耦合品质因子QC,由于信号线宽度会影响本征品质因子Qi[11],设计并测量了2种不同线宽的谐振器,设计参数见表1。

表1 微波谐振器的设计参数Table 1 Parameters of the microwave resonators

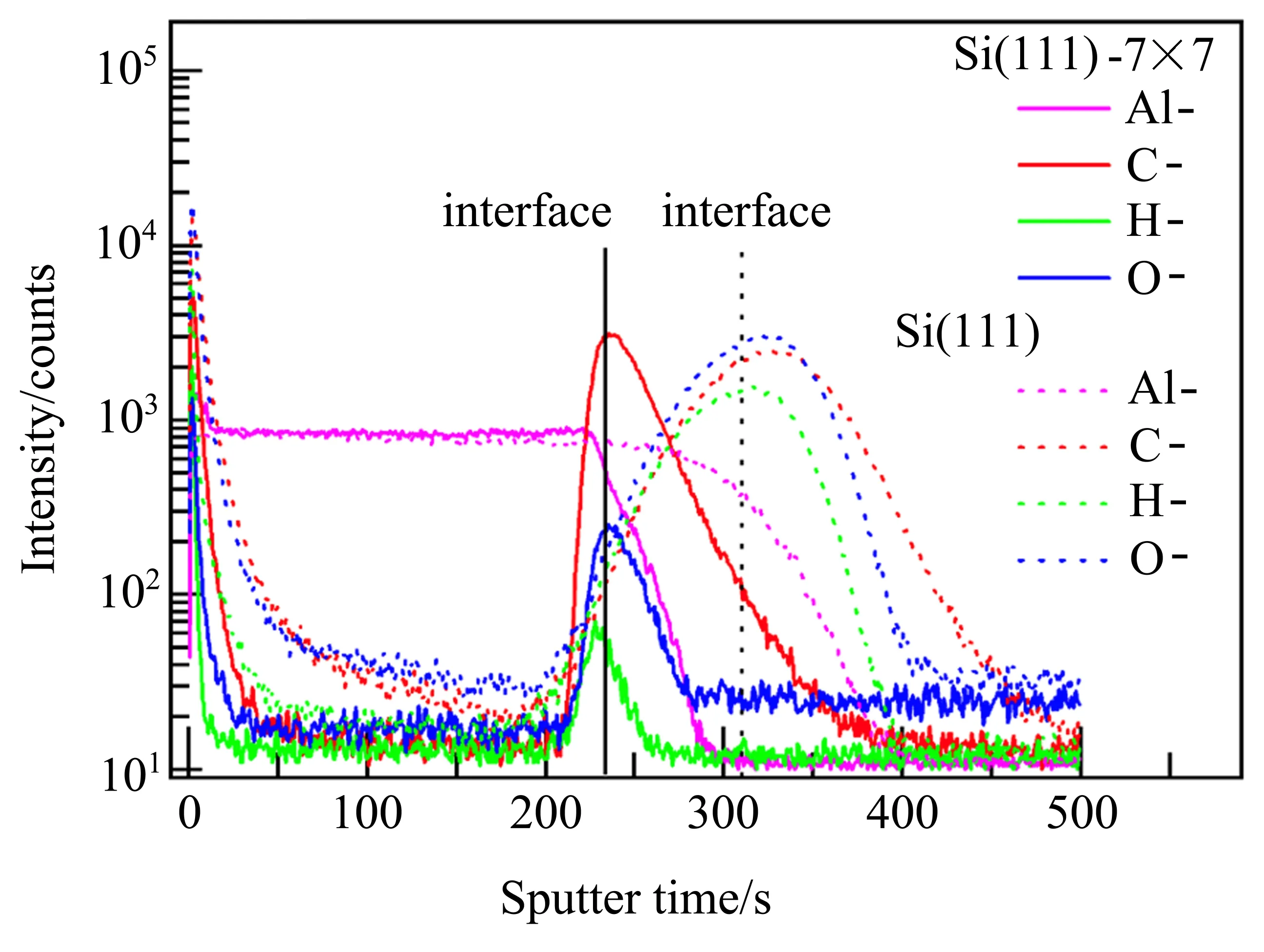

引起超导微波谐振器损耗的TLS主要在衬底和超导材料、衬底和空气、超导材料和空气的界面上,其中衬底和超导材料、衬底和空气的界面最为主要[12],所以超导材料的生长和生长前衬底的预处理很重要[13]。相比于硅(100)衬底,硅(111)衬底和铝(111)薄膜的晶格对称性一致,晶格匹配非常好(aAl(111):aSi(111)=0.74557≈3/4),更适合于制备外延薄膜[14];另外,硅(111)衬底的重构破坏了原有的衬底对称性,可以减少薄膜孪晶的形成,进而减少薄膜晶界,所以本实验选择硅(111)衬底。针对硅(111)衬底,先用RCA和食人鱼溶液去除表面无机污染和有机污染,然后用HF溶液去除表面氧化层,再用去离子水清洗,随即放入真空设备快速进样室,约40 min后传到超高真空分子束外延设备准备腔,将衬底温度升高到850°C保持15 min,降温后可得到原子级平整的硅(111)-7×7重构表面,最后将衬底传入设备生长腔中,在衬底温度接近室温的情况下,沉积100 nm的高质量铝膜(沉积速率为0.2 nm/s)。图2(a)是对铝膜表面的原子力显微镜(AFM)表征,可以看到薄膜表面很平整,均方根粗糙度(RMS)为348 pm。图2(a)的小插图是铝膜的反射高能电子衍射(RHEED)图,进一步印证了铝薄膜是单晶,且质量很好。对硅衬底和铝薄膜的界面进行透射电子显微镜(TEM)观测,如图2(b),可以发现界面很陡峭,表明薄膜制备过程中互相扩散很弱,是一种很好的外延关系。图2(c)和(d)是用聚焦离子束(FIB)中的扫描电子显微镜(SEM)观测的样品截面图,其中图2(c)是衬底经过超高真空高温退火形成重构表面后生长的样品,图2(d)为硅(111)衬底经过RCA、食人鱼溶液和HF溶液进行化学清洗后,直接在超高真空分子束外延设备进行生长的样品。对比发现,两种不同衬底处理方法得到的薄膜和衬底的界面都很陡峭,但衬底经过超高真空高温退火形成重构表面后生长的样品晶粒较大,晶粒尺寸平均值在300 nm以上,且薄膜表面更加平整。另外,对用两种不同的衬底处理方法制备出来的铝薄膜,利用飞行时间二次离子质谱仪(TOF-SIMS)进行了界面化学成分分析,如图3,横坐标是刻蚀时间,对应分析的样品深度,实线对应衬底经超高真空高温退火形成重构表面后生长的样品,虚线表示未经超高真空高温退火的衬底生长的样品,图中未画出硅元素含量,以铝元素作为标尺确定界面,可以发现经过超高真空高温退火重构的衬底制备出来的样品,衬底和铝薄膜之间的界面氢、氧元素含量小了一个量级,且含有碳、氢、氧的界面更薄。

图2 衬底经超高真空高温退火形成重构表面后生长的(a)铝膜的AFM图(插图为RHEED图),(b)样品的TEM图,(c)样品FIB截面观测图;(d)衬底未经超高真空高温退火生长的样品的FIB截面观测图Fig.2 Characterization of samples whose substrate annealed at ultrahigh vacuum and high temperature,(a)AFM image of the aluminum film,and inset picture is RHEED image of aluminum film,(b)TEM image of the sample,(c)cross sectional FIB image of the sample;(d)Cross sectional FIB image of sample whose substrate was not annealed at ultrahigh vacuum and high temperature

图3 硅上铝薄膜的飞行时间二次离子质谱(TOF-SIMS)图Fig.3 TOF-SIMS depth profile of elements in the Al/Si samples

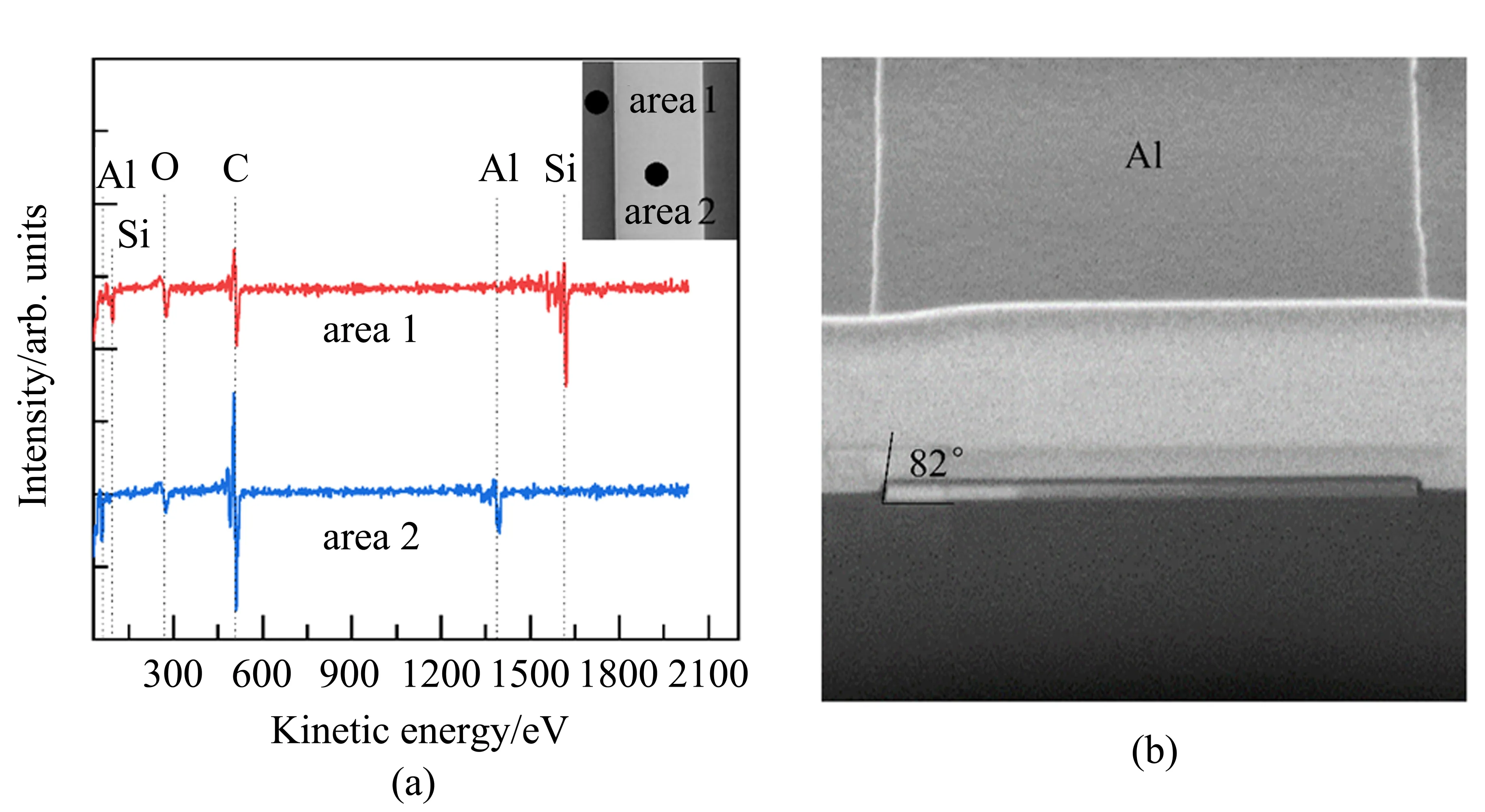

薄膜制备好后,先利用准原位的超高真空气氛可控设备对铝膜表面进行氧化,氧化时的氧气压强为1000 Pa,氧化时长为30 min,此步骤是为了在干净的环境下形成致密的氧化层,防止器件工艺过程中对铝薄膜的进一步氧化。样品采用接触式光刻工艺进行图形转移,首先在样品上旋涂1.2 μm厚的光刻胶(AZ6112),紫外曝光1.7 s后将样品放入JZX-3038显影液中显影28 s,然后将样品放入去离子水中除去残余的显影液,用氮气吹干完成光刻胶图形转移。经过显影检查后,样品在JZX-3038中湿法刻蚀80 s(此时JZX-3038为Al材料刻蚀液),然后在去离子水中除去残余的刻蚀液,用氮气吹干完成光刻胶到铝膜的图形转移,最后将样品放入80°C的NMP中去胶3 h,得到微波谐振器。器件工艺过程中,谐振器的线宽、谐振器侧壁与衬底的夹角、光刻胶残留等都会影响谐振器的质量[15,16]。分别用空间分辨俄歇电子能谱(AES)和SEM来表征残胶和谐振器的线宽以及谐振器侧壁与衬底的夹角进而快速反馈到器件工艺。图4(a)是用俄歇电子能谱仪对谐振器进行空间残胶分析的结果,除了样品表面吸附的少量碳和氧化层的氧元素,没有探测到其他元素,可见器件工艺未留下残胶;图4(b)是用SEM对同一样品进行截面观察的结果,可以看到样品的侧壁陡直,薄膜表面平整。

图4 (a)谐振器的俄歇电子能谱(AES)图,插图是俄歇电子的分析区域;(b)谐振器刻蚀线条的截面SEM图Fig.4 (a)Auger electron spectroscopy(AES)spectra of a resonator.Inset picture shows the area under analysis;(b)Cross sectional SEM image of the center line of the resonator

3 谐振器的测量

谐振器与测量电路通过电容耦合,如图1所示,所以总的品质因子和谐振器品质因子的关系为

式中:Qi为谐振器的本征品质因子;Qc为耦合品质因子,表征谐振器和馈线之间的耦合。

为了减小热激发的准粒子引起的微波损耗,超导微波谐振器的测试温度需远低于超导材料的临界温度[17]。利用稀释制冷机[18]和矢量网络分析仪,谐振器在20 mK的低温下测得散射参量,其中S21和品质因子间的关系为[6]

式中:复数a表示系统的增益,τ表示传输线的延迟,eiφ0表征实际测量中的阻抗不匹配,f是测试微波的频率,f0是谐振器的谐振频率。通过对测量的S21进行曲线拟合,可以得到谐振器的本征品质因子Qi。

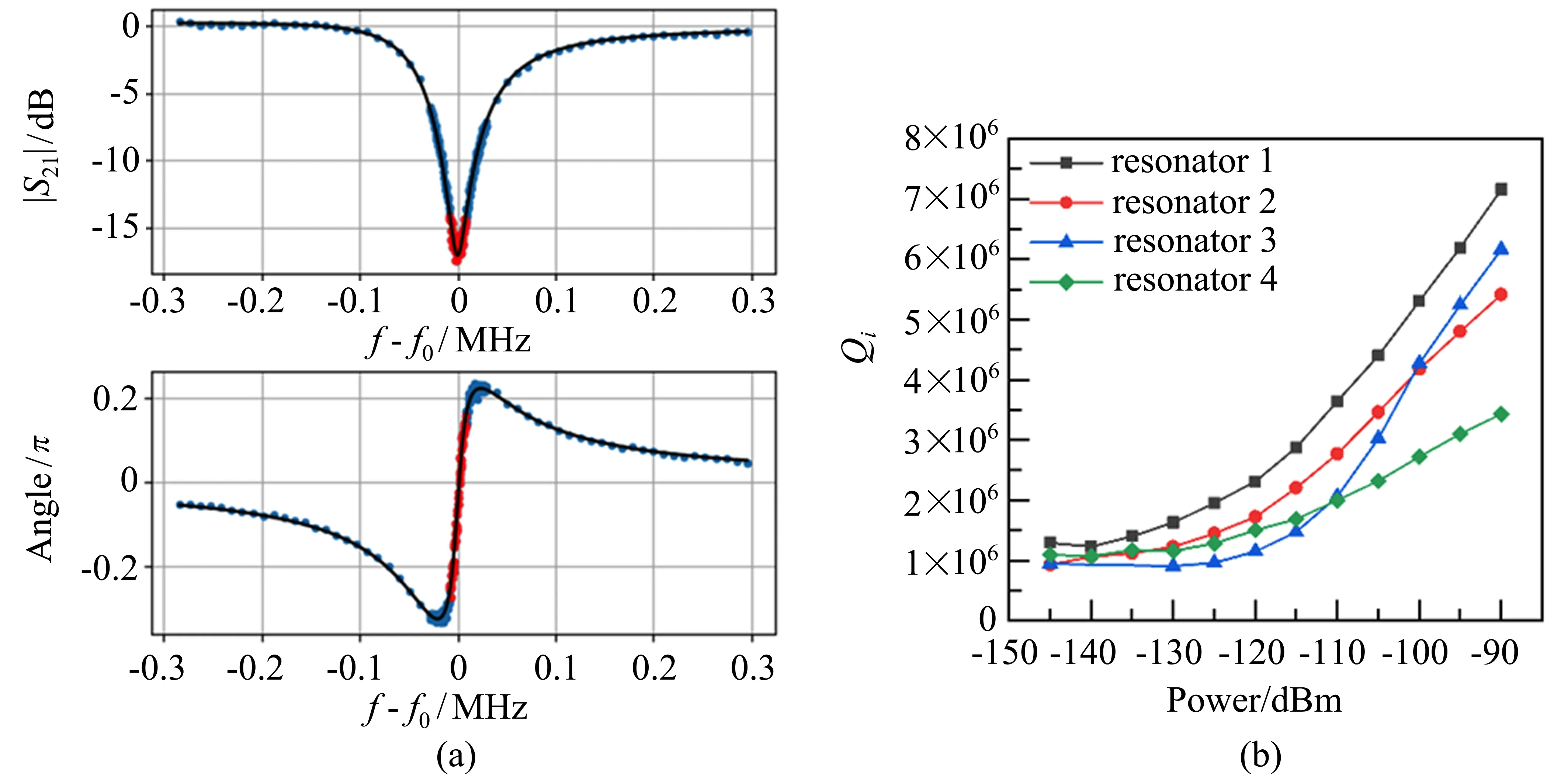

图5(a)是衬底经超高真空高温退火形成重构表面后生长的铝膜样品制备出来的谐振器的S21测量数据和数据的拟合曲线;图5(b)是曲线拟合后得到的本征品质因子Qi随输入功率的变化图,根据平均光子数和测试功率的关系[19],可以估算测试功率在-140 dBm时测试微波的光子数为单光子量级,此功率下测得谐振器的本征品质因子Qi可达106,耦合品质因子Qc为104量级。可以发现测得的Qi值均在-120 dBm后随输入功率的增加而显著增加,这是因为谐振器与材料中的TLS耦合[20],如(3)式,在低功率时引起很强的损耗,随着功率的增加,TLS逐渐趋于饱和,损耗也随之降低。对衬底未经超高真空高温退火生长的样品制备出来的谐振器也进行了测量,发现在近单光子功率下,其本征品质因子维持在105量级。对比两种不同的衬底处理方法对谐振器本征品质因子的影响,发现超导薄膜和衬底之间界面上的氢、氧元素污染,晶粒的畴界、表面的不平整都可能会增加TLS的数量,进而降低谐振器的本征品质因子,而超导材料和衬底界面上的碳元素污染在本征品质因子为106量级的水平下不是影响谐振器品质因子的关键因素[21]。这些和已有的报道保持一致,器件表界面处的羟基基团会形成TLS[7,22],界面的氧化或引入游离的氧分子也会形成TLS[23],在远低于超导临界温度的环境和近单光子的功率时,这些TLS会增加器件的微波损耗,而更小的晶粒和更粗糙的表面有更大的比表面积,这意味着更大的介电损耗体积。

图5 谐振器品质因子的测量。(a)S21的曲线拟合;(b)谐振器品质因子随测试功率的变化Fig.5 Measurement of resonator quality factor.(a)Curve fitting of S21;(b)The resonator quality factor varies with the probing power

4 结论

在器件制备过程中,需要尽量减少制约芯片性能的二能级缺陷。通过对硅(111)衬底进行严格的清洗和超高真空高温退火处理,利用超高真空MBE设备制备出了高质量铝膜,经过加工工艺的不断优化,制备出了高质量的微波谐振器,在20 mK的温度及近单光子功率下本征品质因子达到106。超导微波谐振器是制备长相干时间超导量子比特的基础,通过对多样化的衬底处理手段、高质量材料制备方法、超导微波谐振器工艺等的全方位比较探索,可以推动高质量可扩展超导量子芯片的快速实现。