陵水17-2半潜平台组块建造技术

2021-08-17刘新宇陈邦敏刘康王娟

刘新宇,陈邦敏,刘康,王娟

(1.中海石油(中国)有限公司海南分公司,广东 湛江 570100;2.中海油研究总院有限责任公司,北京 100028;3.海洋石油工程(青岛)有限公司,山东 青岛 266555)

陵水17-2气田位于南海北部大陆架西区的琼东南盆地内,处于琼东南盆地中央坳陷带陵南低凸起北部的陵水凹陷中央峡谷内,距离海南省三亚市约150 km,距离西北侧已生产的崖城13-1气田约160 km,距崖城13-1气田至香港输气管线约87 km。陵水17-2气田是湛江分公司2014年发现的优质高产大气田。为开发陵水17-2气田,将新建一座带有凝析油储油功能的半潜式生产平台(LS17-2 SEMI)及其系泊系统,1套水下生产系统和海底管线。其中,根据半潜平台整体设计,陵水17-2平台组块为目前世界上最大的半潜平台桁架式组块。鉴于浮式平台的疲劳比较敏感,为了获得充足的疲劳设计余量,组块关键区域的打磨要求较高,建造错皮要求也较高。同时,为了避免焊疤对主结构关键区域的影响,组块结构在疲劳关键影响区域,关键节点位置等设置了不可焊接区域,在此区域不可焊接任何设备支架,附属结构,电缆桥架,管线支架等结构,这对组块的整个建造流程造成了一定的影响。另外,由于陵水17-2组块采用吊装合龙,通过插尖对接的方式合龙。为了满足合龙时插尖对位的要求,组块的建造精度要求非常高,包括卷管精度,立柱定位精度等。因此整体而言,组块的建造难度较固定式平台大幅提高,如何高效高质量地完成组块的建造是开发气田的一项关键任务。

1 组块建造场地资源

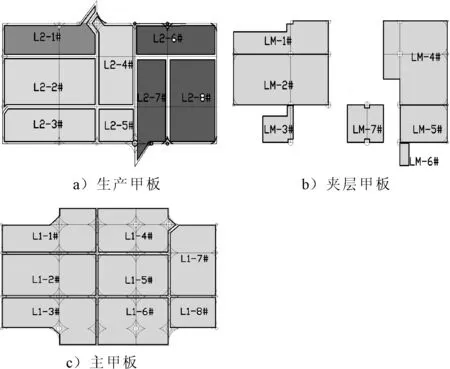

陵水17-2组块为目前世界上最大的桁架式半潜平台组块,其包含120人生活楼、透平发电机组、干湿气压缩机组、TEG、MRU系统、余热回收装置、凝析油、水处理、公用系统等近200套设备。结构主尺度:91.5 m×49.5 m、总甲板面积:11 300 m2(含夹层)、主甲板标高:+70.5 m、夹层甲板标高:+65.5 m、生产甲板标高:+60.5 m、组块吊装重:16 535 t。(见图1)。

图1 陵水17-2半潜式平台

组块建造的首要任务是选择符合设计能力的建造场地。陵水17-2平台组块在海洋工程青岛场地5#滑道西侧进行建造(见图2)。

根据组块重量情况要求场地地基承载能力需不低于55 t/m2。为保证地基承载力满足建造需求,实际选取场地内6点进行测量,其测量结果显示,所有测量点均满足组块的建造承载力需求(见表1)。

表1 5#滑道承载力 t/m2

陵水17-2上部组块拟采用陆地滑移装船,数字轴平行于滑道上,ROW A轴平行并靠近码头前沿,ROW A轴距离码头前沿的距离为170 m。滑道块布置于 2轴和5轴,并与陵水船体的2轴和5轴的滑道保持平齐。场地需准备两层滑道块,第一层尺寸为1 500 mm(高)×4 000 mm(宽),按照相关要求进行铺设,第二层滑道块尺寸高和宽分别为800和2 000 mm,铺设时上、下2层滑道块中心线对正。两层滑道块之间用30~50 mm的砂浆找平并垫实,保证滑道块总高度为2 400 mm。这有利于在船体完成装船滞后,组块的滑移装船。

同时,为了满足组块的建造,场地需准备配套的组块结构预制车间,配套车间,准备各类吊机(主要考虑1 600 t和750 t),SPMT运输车等相关建造资源。

2 组块分片建造方案

2.1 组块分片原则

组块分片建造为目前世界上海洋平台建造的最常规做法。组块分片建造方案需要结合总装方案、施工场地资源能力、平台的功能设计等各方面需求综合考虑。良好的分片方案集合较好的一体化建造技术能非常高效的提高组块的建造效率[1-2]。通常组块的分片建造方案考虑因素主要如下。

1)组块的功能性需求以及项目进度等各方面考虑。陵水组块采用桁架式结构,组块和船体之间最后通过8根立柱对接,因此要求立柱的定位、梁的定位精度较高,组块分片计划优先要考虑依据轴线进行划分,以保证每一片甲板的完整度更好。对于部分外突的小甲板,由于设计进度等各方的影响,可以考虑散装。

2)场地建造施工资源因素。组块的分片还需要综合考虑场地的施工资源,包括分片建造厂房施工资源,涂装施工资源,运输施工资源的影响。分片大小要满足施工厂房车辆运输能力的要求。同时也要重点考虑分片上安装立柱的高度,防止分片无法出车间或无法进喷涂车间进行喷涂。总体原则来讲,只要场地资源允许,分片越大,建造效率约高。结合青岛建造资源的情况,最大分片为36 m×24 m左右。

3)组块的总装方案。组块的分片需要综合考虑组块的总装方案及场地施工能力。陵水17-2组块平台采用滑道分片总装,滑移装船的建造方案。需要综合考虑组块的尺度以及组块场地总装高度,场地施工吊机的能力。为了提高建造效率,陵水17-2组块分片较大,为保证总装的可实施性,特租用了2台1 600 t履带吊,已满足较大的甲板片吊装的需求。

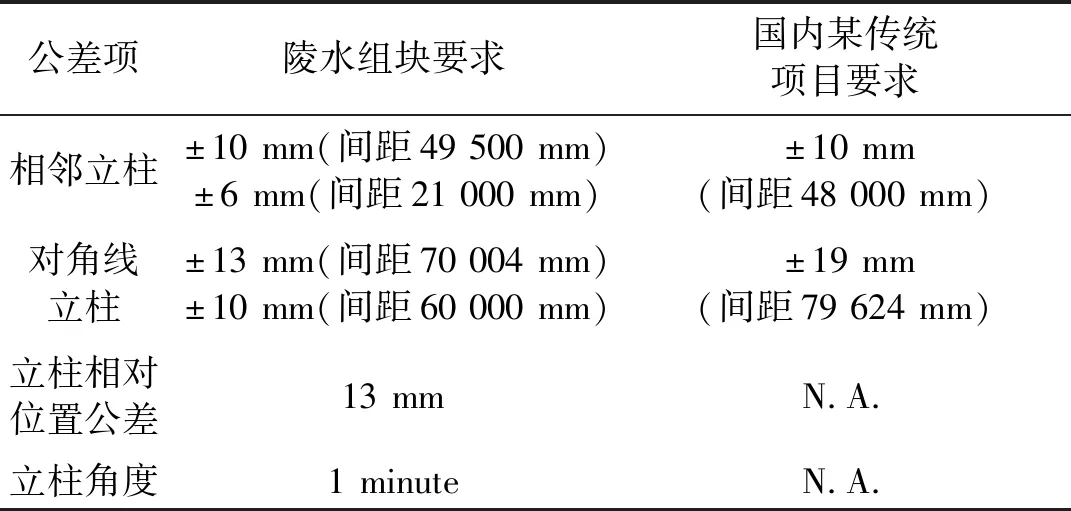

结合项目的实际设计进度以及部分设备到货进度情况,陵水17-2组块将生产甲板分为8片,夹层甲板分为7片,主甲板分为8片建造,见图3。

图3 陵水17-2平台组块分片情况

2.2 组块分片预制步骤

为了提高施工效率,甲板片通常在车间内进行预制,充分的发挥车间内配套机具的优势。甲板片预制主要包括以下几个步骤[3-5]。

1)摆放垫墩或临时支撑。垫墩或临时支撑的主要目的是确保甲板片梁的最低点距离地面700 mm以上,这有利于后续对甲板底部杆件进行焊接或打磨作业,也是充分考虑甲板片后续运输SPMT小车进出的需要。

2)安装主结构梁。根据加工设计图纸,在垫墩或临时支撑上摆放主结构梁,并点焊固定,在主梁上画出小梁的位置,以便后续的小梁安装。

3)小梁安装。根据加工设计图纸,在主梁上划线位置将焊接区域打磨处理好,定位小梁,与主梁进行点焊固定。

4)型材焊接固定。主要结构梁完成定位后,开始焊接固定。为了便于焊接尺寸控制,焊接原则上自中间向四周焊接,先焊接腹板与翼板焊缝,在焊接腹板与腹板,最后焊接翼缘与翼缘。

5)甲板板铺板焊接。安装甲板板铺板图在焊机好的梁格上进行铺板。

6)安装立柱。在立柱吊装到定位位置,进行焊接固定。

7)安装其他附件。完成其他筋板,栏杆等附件的安装。

待甲板片完成所有相关工作后,通过SPMT小车将甲板片倒运到涂装厂房进行喷涂。喷涂完毕,甲板片就具备上滑道总装的条件。

3 组块总装方案

3.1 常规组块总装原则

为了便于精度控制,常规组块的总装原则基本上是考虑从下往上,从中间往四周。这有利于组块的定位和控制,也便于吊机走位吊装。其基本步骤是[6-7]:

1)布置滑道块、在滑道块上布置滑靴[8]。清理滑道,滑道处理完毕后,将滑块按照场地设计图及技术要求摆放,滑靴按照滑靴布置图布置好。建造过程中需实时监测滑靴垫木变形情况。在滑靴上布置称重脚鞋,用于后期组块称重。摆放临时支撑,当甲板片未成形是起到临时支撑作用。

2)由中间往四周吊装下层甲板,见图4。

图4 下层甲板的总装顺序

3)由下往上吊装其余甲板。与下层甲板的总装原则一致,在下层甲板设备完成安装后,顺序往上吊装其余甲板片。最终完成整个组块的总装建造。

陵水平台组块的总的建造原则与常规平台的总装大体一致,但是由于陵水平台设计固有的特点以及项目运行中的实际需求,在部分总装方案及精度控制上也体现出了不同的特点,下文中将详细介绍这些区别。

3.2 陵水组块总装精度要求

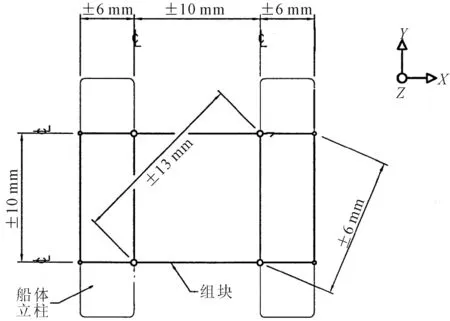

陵水组块的跨距较大,主结构尺度91.5 m×49.5 m。桁架式组块结构与船体进行对接时,仅有8根立柱与船体连接(4根主立柱,4根辅立柱)。绝大部分荷载都经过这8根立柱进行传递,由于疲劳的影响,为降低应力集中系数,在建造过程中,对组块的建造精度和船体的建造精度均要求非常高。部分关键的总装公差要求如下,见图5。

图5 组块总装公差

1)A轴D轴,2轴5轴之间的距离公差不超过±10 mm。

2)1轴2轴,5轴6轴之间的距离公差不超过±6 mm。

3)2轴5轴的对角线距离公差不超过±13 mm。

4)1轴2轴,5轴6轴之间的对角线距离公差不超过±6 mm。

5)数字轴与船体之间水平误差不超过±13 mm。

6)字母轴与船体之间的水平公差不超过±13 mm。

与国内固定式平台组块相比,陵水平台在主要的建造公差要求上均较严格,见表2。因此在组块的建造及总装方案中需要重点关注建造精度的要求,制定合理的建造和总装方案,采取必要的管理措施确保组块精度符合要求。

表2 组块建造精度对比

3.3 陵水组块立柱后插方案

常规固定式平台组块建造通常立柱在甲板片预制时就安装到甲板片上,车间内安装立柱效率较高,也利于组块的整体喷涂和总装。但是由于陵水组块的跨距较大,且由于桁架式组块结构与船体进行对接时,仅有8根立柱与船体连接。绝大部分荷载都经过这8根立柱进行传递,因此立柱的定位要求极高,其中最长的对角跨度总长70 m,仅允许误差13 mm。考虑到组块的分片建造以及焊接收缩的影响,无法保证总装后的整体立柱定位精度。

经过详细论证,陵水组块与船体连接的立柱采用生产甲板全部完成连接后,进行后安装的方式进展总装。在组块分片预制过程在,相关立柱位置的环板余量出50 mm的加工余量,供立柱总装安装时用于调整(图6),随后在逐根吊装8根立柱,见图7。

图6 调整环板及腹板尺寸

图7 吊装立柱

由于主立柱壁厚90 mm,辅立柱壁厚75 mm,二则厚度均较大,焊接过程中焊接变形较大。为保证焊后的尺寸,在整体焊接工序将8根立柱分四批焊接,第一步焊接D2立柱,以此积累焊接收缩的变形量参数,以此参数考虑后续的焊接控制。第二步焊接D6、A5、A6立柱,控制满足各立柱间的距离要求。第三步焊接D5立柱,可以通过D5立柱的焊接微调满足以完成焊接立柱的距离要求。第四步焊接A2、A1、D1立柱,可以通过各立柱的焊接微调满足以完成焊接立柱的距离要求。在焊接第一根立柱时需要双人在对称位置同时焊接,保证二则焊接热输入一致。保证各项焊接收缩一致。在焊接其余立柱时尽量保证双侧同时焊接,但是同时也需要根据测量结果调整焊接位置已保证焊接收缩方向向有利于定位控制的位置变形。

最终所有立柱的焊后尺寸测量显示,所有的立柱焊后尺寸控制完全合格,表明该后插立柱以及立柱的焊接方案制定的合理可行。

3.4 陵水组块斜撑及夹层总装方案

由于半潜平台疲劳的影响,为了减少焊接对于主结构的影响,降低建造过程中焊缝的检验级别,组块的夹层以及房间墙皮等在设计过程中有意避开主桁架,同时夹层房间通过在主桁架上伸出两个短节,夹层结构直搭接坐落在短节上,以此方式获得支撑,见图8。

图8 桁架穿越夹层

受此设计方案特点的影响,夹层的总装方案与固定式平台不同。如果先安装斜撑,夹层将无法穿过斜撑完成吊装。因此在建造过程中需要先在生产甲板上设置临时支撑,将夹层吊装到临时支撑上,然后吊装斜撑从夹层预留的空隙中插入,待斜撑完成焊接后,安装斜撑上的支撑短节,夹层重量转移到支撑短节上滞后才能拆除夹层的临时支撑。

4 结论

本文通过说明传统固定式平台的总装方案,分析陵水半潜式平台组块的特点,在此基础上详细说明了陵水总装方案的不同。根据陵水组块的特点详细说明了陵水组块的分片方案及建造步骤。根据陵水平台建造精度的详细要求,提出了后插立柱方案,焊后测量结果表明后插立柱的方法有效可行,在大跨度下能将立柱定位在毫米级别,极大的提高了建造的精度。同时还根据桁架式组块夹层设计的独有支撑特点,制定了先总装夹层,后安装斜撑和支撑短节的形式,很好的实现了设计的要求。根据长达一年的建造,最终组块依据建造方案于20年10月顺利完成组块建造,证明了本文提出的大型桁架式组块的建造方法很好的实现了设计的要求,也使得海洋工程的建造精度和质量更上了一个台阶。