复合材料地效翼船浮筒结构设计

2021-08-17金星瑜程瑞松尤国红石亚军周秀红

金星瑜,程瑞松,尤国红,石亚军,,周秀红

(1.中国船舶科学研究中心,江苏 无锡 214082;2.中船重工(海南)飞船发展有限公司,海南 三亚 572000)

地效翼船位于水翼翼梢的浮筒(又称侧浮体)是横向稳定性的重要保障,又是浮航过程中与船身共同排水,产生浮力和水动升力的组件[1-2]。近年来,国内外设计人员基于轻量化设计思想,常选用高强纤维布和泡沫夹芯固化的夹层结构复合材料进行中小型地效翼船设计。船身(主浮舟)、水翼及操纵舵蒙皮和内部框梁结构的复材化不仅可以有效减重,相应的理论计算与使用经验也明确了夹层复合材料保证船体局部刚度、满足强度安全性的积极作用[3]。作为重要结构组件,浮筒本身有全密封、排水体积大、气动和水阻力小的性能要求。而玻璃钢泡沫夹芯复合材料胶接成型,表皮光顺无铆钉孔,减阻减重且具有优良的水密性,针对浮筒湿面积大和长期高频次浸水的特点,尤其具有适用性。为进一步探讨夹层复合材料应用于地效翼船浮筒的可行性,基于某型4 t级上单翼布局的地效翼船,设计双剑斜杆支撑式夹层复合材料浮筒,方案包括浮筒与主翼的连接方式、外型尺寸和内部纵横向构件布置。利用CATIA软件建立三维模型并导入Hypermesh前处理软件进行网格离散,采用MSC.Patran/Nastran软件对浮筒着水工况进行有限元仿真计算,对整体和局部结构强度进行校核并提出局部加强方案。

1 浮筒连接与构造方案

1.1 浮筒与主翼连接方式

图1分别为我国和俄罗斯的两款地效翼船,对于采用主翼下反布局的“XTW-5”型,浮筒位于主翼的内外翼折角下端保证侧倾时低位触水,而“两栖星”型地效翼船的浮筒则位于小展弦比矩形翼翼梢,几乎与船底同高。这种浮筒实质上更接近于侧浮体,除排水浮航,还充当翼梢端板,减少机翼气动诱导阻力并加强气垫效应,达到动力增升提高地效区飞行性能的目的。

图1 两型安装翼梢侧浮体的地效翼船

此类浮筒(侧浮体)直接与水翼一体安装,内部构件相当于水翼梁肋的延伸,因而触水时能够快速将砰击载荷传递到翼与船身的强构件,结构安全性较易实现。

本文所述浮筒设计是为了用于上单翼布局的4 t级地效翼船平台。与图1中传统布局的地效翼船不同的是,该型号主翼平直高置无下反角,发动机置于机翼上方,最主要目的是提高抗浪性和适航性,避开喷溅,大幅提高海面起降能力。该布局致使翼面距水线较远,若仍采用前文侧浮体性质的浮筒,着水时船身需要侧倾很大角度翼梢浮体才能触水,无法满足横向稳定性要求。

据此设计“双剑杆斜撑”式连接方式,浮筒通过“V”形支撑件与机翼下表面连接,浮筒底部接近船身水线高度,保证地效翼船受到横向扰动侧倾时单边浮筒可以快速触水,见图2。

图2 上单翼布局地效翼船单侧着水示意

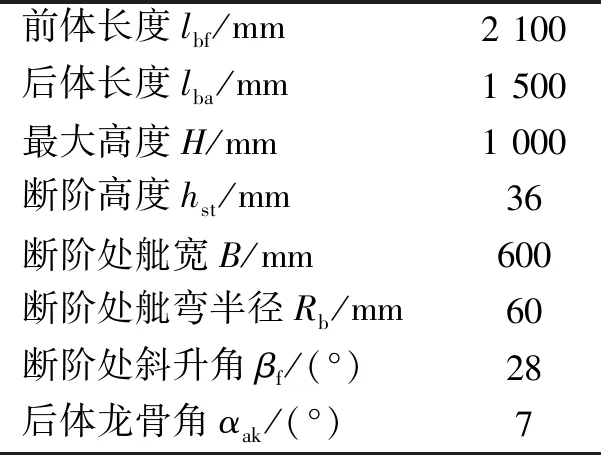

1.2 浮筒结构外形及尺寸

浮筒艏部较高,顶部呈圆弧形。底部为滑行面,前体舭线以下设置舭弯,以抑制水面滑行时喷溅冲刷主翼和翼根舵面。中部设置断阶,后体底面具有斜升角,进一步减小水面滑行状态下的水阻力和吸力。外型尺寸参数见表1。

表1 浮筒外型尺寸参数

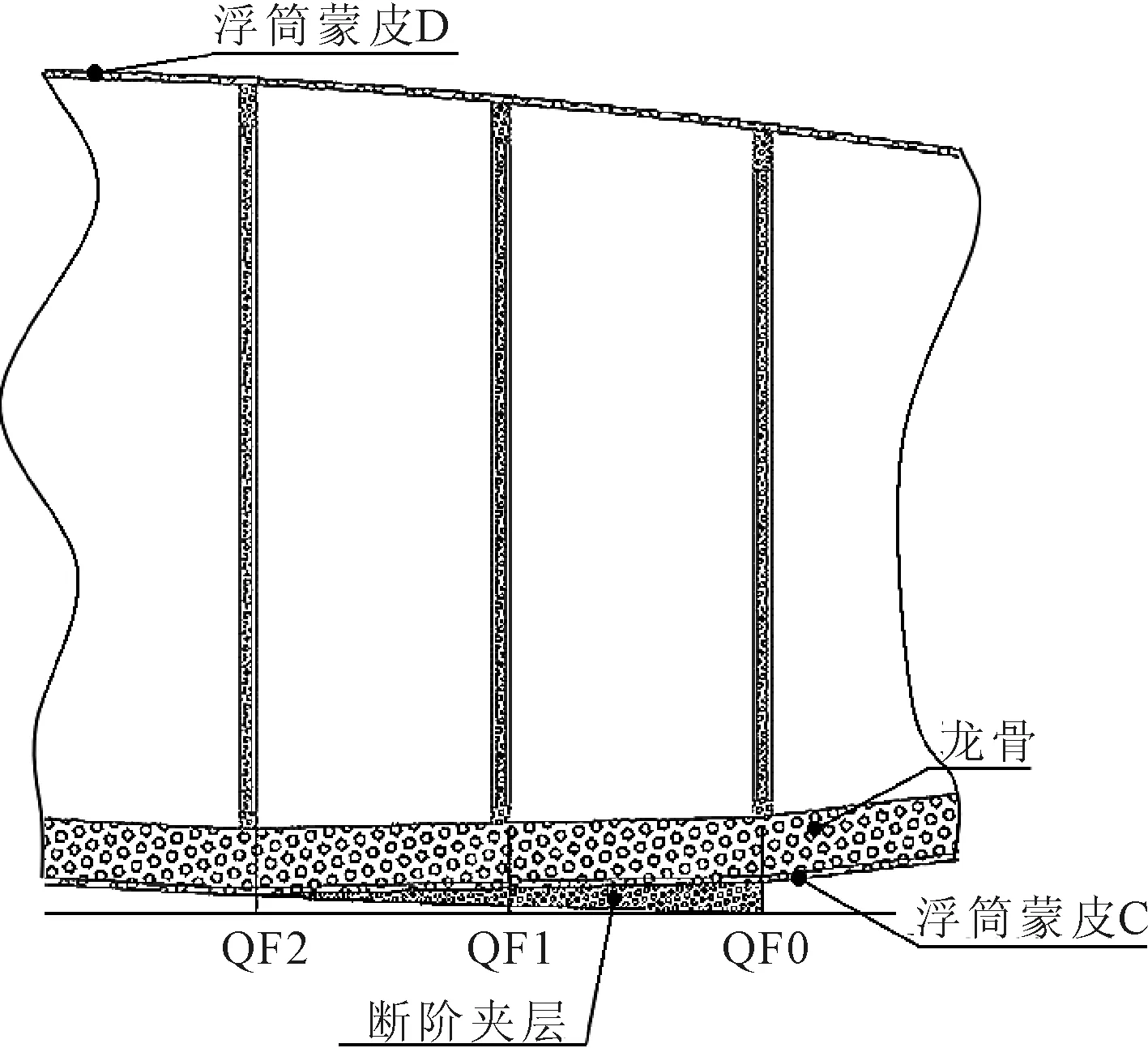

浮筒完整结构由蒙皮和内部纵横向构件组成。横向构件包括隔框、隔板和尾部封板,QF0/HF0框位为断阶剖面,前体中自断阶至艏部另有4个隔框,后体至艉部另有2个隔框。隔框编号自断阶向艏艉递增。断阶前底部为着水受力面,此处框位布置较密,QF0、QF1和QF2处隔框与隔板一体固联形成水密板,将浮筒内部隔成4个水密舱室。

纵向构件包括龙骨和桁条,龙骨紧贴蒙皮内表面贯穿隔框,从艏部无间断延伸至艉部,为纵向强受力构件。桁条分别位于浮筒顶部、中部和底部,按浮筒中纵剖面对称布置,起到减小蒙皮板格变形增加局部稳定性的作用。浮筒外型和内部结构布置见图3。

图3 浮筒内部构件布置

浮筒的支撑件对称布置,斜撑轴线与浮筒中纵剖面夹角为20°。支撑件为墙肋-蒙皮结构,下端与浮筒中央隔框凸出的耳片嵌套粘接,上端通过厚3 mm的实心玻纤布翻边与主翼的下翼面粘接,由此既可将浮筒固定在相应位置,又可实现浮筒向主翼强梁的载荷传递。

1.3 内部夹层构件设计

浮筒各构件均为玻璃钢泡沫夹层结构,根据不同部位受载严酷程度对表皮玻璃钢和夹芯泡沫厚度灵活设计。蒙皮根据夹层厚度不同分为若干区域,图4中艏部0.5/8/0.4A指蒙皮区域A的夹层尺寸,外侧和内侧玻璃钢表皮分别厚0.5 mm和0.4 mm,泡沫夹芯厚8 mm。

图4 艏部蒙皮分区厚度

浮筒内部纵横向构件厚度和宽度尺寸各异。图5中断阶夹层特指前体自框位QF2~QF0,底部蒙皮C区外粘接的变厚度段夹层。该夹层段的泡沫夹芯制成楔形并根据浮筒底面理论外形修型,最后将其内表面与蒙皮C区外表面胶粘,过渡成完整的外接断阶,该设计保证内部龙骨走势光顺。

图5 浮筒断阶位置构件夹层结构

龙骨厚度均匀,夹芯泡沫底面与浮筒底内蒙皮粘接,另外三边泡沫裸露部分用玻纤布封闭。龙骨及其余构件与浮筒蒙皮内表面的胶接缝粘贴玻纤布加强,防止受载时局部变形过大导致粘接部位撕裂脱胶破坏结构和传力的完整性,见图6,隔框、隔板和桁条的结构、粘接方式与龙骨类似。

图6 龙骨横剖面

2 浮筒结构强度仿真分析

2.1 设计载荷及计算工况

地效翼船正常起飞滑行、地效区航行和对称着水时,浮筒外载荷有气动升阻力、水阻力和浮力,但是这些工况浮筒受载严酷程度远小于船体非对称着水后单侧浮筒着水工况。因此设计载荷以单侧着水工况的载荷为基础进行确定。经总体设计测算,该型地效翼船单侧浮筒着水,作用于浮筒底部合力为PZS=15.11 kN。该值为单侧浮筒着水的最大外载荷,即使用载荷值。设计载荷为使用载荷乘以安全系数f。

PSJ=PZS·f=15.11×1.5=22.67 kN。

设计载荷PSJ为水对浮筒底面的砰击反作用力,方向垂直向上。着水长度为断阶前0.2 m,着水面为底部龙骨线上至舭线的外表面,由于着水瞬间整面触水且着水面积小,故认为着水面上的水压为均布载荷。考虑2种计算工况:①工况1,着水面两侧水压相等;②工况2,着水面靠近机翼翼尖(朝外)一侧水压在垂直方向上的合力占设计载荷的75%,靠近翼根(朝内)一侧占25%。

2种工况合力相等,工况2计算目的是考虑不良水面环境如侧风、斜浪,造成浮筒本身在涌浪中受载显著非对称,考察此时浮筒局部的变形和应力分布情况,分析并加强薄弱区域,提高安全裕度。根据着水面积计算两侧均布压强值,作为有限元仿真载荷输入,见表2。

表2 浮筒计算工况受压面加载值 kPa

图7 浮筒底部着水受压状态

2.2 仿真模型及材料定义

在前处理软件Hypermesh中对浮筒及其支撑剑杆进行网格离散,蒙皮、隔框、龙骨和桁条网格类型主要为四边形和少数三角形的二维壳单元,纵横向构件包覆里侧边的实心玻璃钢采用一维Beam梁单元,网格尺寸30 mm,局部加密。单元数量23 920,节点数量22 161。网格模型见图8。

图8 浮筒有限元模型单元网格

将网格模型导入有限元仿真软件MSC.Patran/Nastran,用Laminate选项定义各部件壳单元的夹层、材料属性。根据图5设计方案,断阶夹层厚度由QF2至QF0框位渐变加厚。建模时为简化材料属性设置,模型中仅对QF1~QF0框位之间的底面网格赋予断阶夹层材料属性,从底面至舭弯将其划分为H1、H2和H3三个区域,H1区域边界距底面高度73 mm,H2区域边界距底面高度130 mm,夹芯泡沫厚度取对应各自域内泡沫厚度最小值,分别为20、12、8 mm。由此夹层断阶各区域计算刚度小于实际值,计算结果用于强度校核将偏保守。

施加边界条件,将浮筒支撑件与机翼连接处的一圈节点固支,在断阶前底部长0.2 m的着水面两侧施加对应均布压强。玻璃钢材料特性由上海玻璃钢研究院检测,PVC泡沫性能由厂家提供,材料弹性常数及强度数值见表3、4。

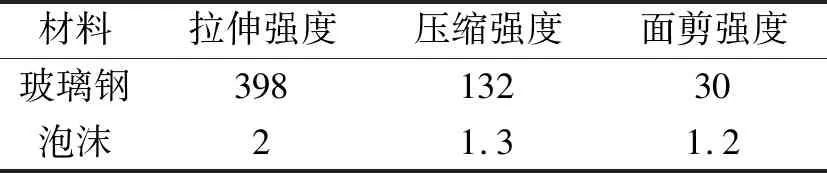

表3 玻璃钢及泡沫弹性常数

表4 玻璃钢及泡沫极限强度值 MPa

2.3 计算结果及分析

获取浮筒在着水工况1和工况2下的变形和应力计算结果并进行分析。浮筒底部为直接触水部位,可最直观地反映变形状况和挠度。由图9可见,浮筒断阶着水致使艉部上翘艏部下沉,触水位置蒙皮板格显著内凹。工况1载荷对称,因此整体变形也关于浮筒中纵面对称,工况2受非对称载荷,断阶夹层单侧内凹明显,局部变形挠度较大。用时,浮筒整体发生一定程度的横向偏转:艏部外旋、艉部内旋,同时向水压较小一方横倾。

图9 浮筒底部变形云图

图10为浮筒内部纵横向构件的内侧边玻璃钢包覆层梁单元在工况2载荷下的应力云图。计算结果表明,应力集中区域有两处:一处是断阶前部的底部着水位置,为触水的直接受压部位;另一处为浮筒和支撑件连接部位(包括支撑剑杆与隔框的连接耳片)。

图10 构件内边包覆层玻璃钢应力云图

工况2和工况1应力集中范围无显著区别,仅是由于载荷的非对称情况,出现应力分布不均,单侧应力水平更高的现象,这也意味着极端载荷下对局部的结构强度要求更高。

进一步通过局部蒙皮玻璃钢应力分析危险区域的受载情况,图11为浮筒与支撑件连接位置的蒙皮玻璃钢应力云图。

图11 支撑件连接部位应力分布

工况1下明显可见支撑件对称受压,而工况2下由于浮筒底外侧水压的横向分量导致其向载荷较小的内侧倾斜,最终内侧支撑杆受压,外侧受拉,且压应力水平约为拉应力的4倍。

同时需注意支撑杆与蒙皮粘接拐角的应力集中,生产时需要适当的过渡与加强处理。

图12为浮筒底部蒙皮外侧玻璃钢应力云图,分布规律与上文构件呈现相同的趋势。非对称载荷工况2下水压较大一侧蒙皮压应力显著高于另一侧,同时最大拉压应力水平比工况1均高出40%~50%。

图12 浮筒底部蒙皮玻璃钢应力云图

图13为纵向构件应力云图,龙骨和底桁条为纵向主承力构件。桁条起到增大各隔框之间蒙皮板格弯曲刚度的作用,由图13可见,水位置附近的底桁条段因与蒙皮的内凹变形相协调,呈现分段拉压的现象。

有限元仿真计算结果表明,浮筒在着水载荷下,应力水平“底部高于顶部,断阶高于艏艉”,同时存在两处明显的应力集中区域。内部纵向构件如龙骨、底桁条和横向构件如隔框、隔板,都是位于断阶附近,靠近着水位置的区域应力集中最为显著。

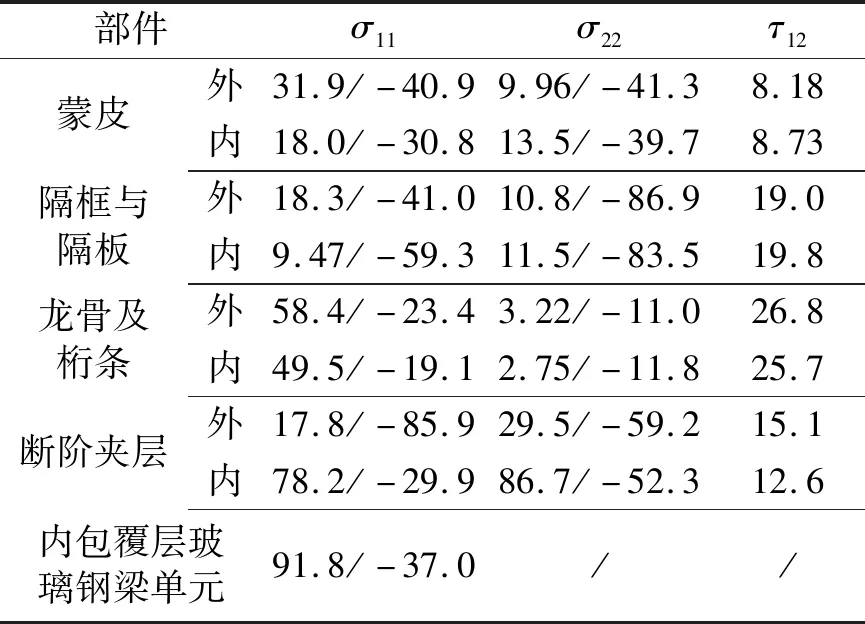

非对称受载情况即工况2下,单侧应力集中较工况1更为严酷,工况2各构件拉压应力最大值均高于工况1。因此仅需给出工况2计算结果进行结构安全性判断,各部位夹层的玻璃钢表皮应力值见表5。

表5 工况2浮筒构件玻璃钢表皮应力值 MPa

玻璃纤维复合材料是各向异性材料,本文采用最大应力准则校核夹层结构中玻璃钢表皮强度,最大应力准则判据表达式为

(1)

式中:σ1T、σ2T和σ1C、σ2C为玻璃钢1、2方向拉、压应力;XT、YT和XC、YC为1、2方向拉伸和压缩强度;S为剪切强度。

对比表5数据,构件玻璃钢主方向拉压应力及剪应力均小于对应强度值,满足安全性要求。

各构件夹芯泡沫的拉应力、压应力、剪应力的最大值分别为0.416、0.434和0.422 MPa,均小于对应强度值,满足安全性要求。

利用MSC.Patran/Nastran软件进行仿真计算验证了单侧着水工况下玻璃钢泡沫夹层结构复合材料浮筒结构设计满足强度安全性要求。

3 局部加强改进方案

此前的分析表明,单侧浮筒着水尤其在两侧底面受压不对称情况下,浮筒和支撑件连接处、底部着水面属于应力集中的危险区域,应进行局部加强以提高安全裕度。

在支撑杆与浮筒蒙皮接口处以圆角过渡并粘贴玻璃钢加强。同时适当加厚中央隔框的外伸耳片,耳片与支撑件嵌套胶接时,需合理控制胶接剂厚度并粘接均匀,可保证局部的连接强度。

对于浮筒底部断阶着水区域,蒙皮板格四边与隔框和龙骨、桁条粘接,作用于蒙皮着水面的法向分布载荷转化为板的弯矩和剪力再传递给内部纵横向构件,导致面板中心内凹挠度最大,外层玻璃钢受压内层承拉。

为减少局部形变,可采取如下措施:①增加底桁条前体段内玻璃钢厚度;②除纵向桁条外,可布置横向桁条形成十字形加筋,限制着水区夹层受压变形;③在浮筒底部填充泡沫,见图14,提高底面整体刚度和稳定性,同时防止在航行中被硬物刮蹭或刺破时迅速进水。

图14 浮筒底部填充泡沫

4 结论

1)着水对称载荷工况计算结果表明浮筒顶部蒙皮与支撑件连接处、底部加强框位范围内断阶夹层为应力集中区域,设计需适当加强并于制造过程中保证粘接固化工艺的稳定性,日常使用维护及损管需对以上区域重点关注。

2)非对称载荷计算工况是对严酷极限情况下浮筒单边局部强度安全性的有效评估,计算结果表明,应力集中区域附近的纵横向构件都有效参与受力但同类型构件呈现不同的拉压状态。利用复合材料可设计性强的特点给出相应加强改进方案,可将集中于小区域的压力合理分散传递到浮筒内部纵横向强构件上且结构自重增加较少。