中心回燃天然气锅炉低氮燃烧的数值模拟

2021-08-16徐志斌田莉勤

徐志斌,田莉勤,张 健

(1.上海铂纳森环境科技有限公司,上海 200090;2.上海理工大学 环境与建筑学院,上海 200093)

随着国家对环保的重视和对环境治理力度的逐渐加大,各地纷纷收严标准将天然气锅炉NOx的排放值降低至50 mg/m3、30 mg/m3等,并施行环保补贴,鼓励用户进行低氮改造[1-3]。采用低氮燃烧的方式,将中心回燃天然气锅炉的NOx排放降低至30 mg/m3具有重要的环保意义。一方面,采用低氮燃烧的方式可以减少NOx的排放,避免了采用昂贵的SCR进行尾部脱氮,且采用SCR技术时还存在进入SCR反应器烟气温度过低的问题;另一方面,中心回燃锅炉还可以继续使用,不会因NOx排放不达标而被禁用,而需要新建锅炉以满足实际供热的需求。

中心回燃锅炉是燃料在炉前燃烧,烟气经炉前到炉后,再从炉胆外缘流向炉前,进入炉前中的烟箱、再从炉前烟管中流出的特殊锅炉[4]。中心回燃锅炉最大的特点是烟气流程比较特殊,比较难做低氮,且中心回燃式锅炉对低氮燃烧器的要求也比较高。为中心回燃锅炉配置符合其炉型特点的低氮燃烧器,对锅炉的安全运行至关重要。

仿真可以分析并显示流场中的现象,从而在较短的时间内预测流场,为实验提供指导,广泛应用于各行各业中[5-7]。本文对2.5 t/h中心回燃天然气锅炉进行仿真数值模拟,模拟出其速度场、温度场及NOx生成量,以验证所配置的低氮燃烧器性能是否适合中心回燃锅炉。

1 2.5 t/h中心回燃锅炉关键参数介绍

某酒店2.5 t/h中心回燃天然气锅炉型号为WNS2.5-1.0-Y(Q),采用更换低氮燃烧器+烟气再循环的低氮燃烧改造方式,将NOx降低至30 mg/m3以下。

该锅炉的炉膛直径为850 mm,炉膛长度为2 750 mm,前烟箱室宽度为50 mm,烟管个数90个,其中两个烟管管径45 mm,壁厚3.5 mm,其余烟管管径45 mm,壁厚3 mm,如图1所示。

图1 中心回燃锅炉结构示意图

中心回燃锅炉的烟气流程不同于普通炉型,中心回燃锅炉烟气流程如图2所示。燃料自燃烧器向前喷入炉胆,在炉胆(炉膛)内正压燃烧;由于高速火焰引起烟气在炉胆中回流(卷吸)作用,高温烟气在从炉胆尾部返回到前烟箱,再进入烟管进行充分换热,最后经烟囱排入大气[8]。进入锅炉前烟箱的烟气温度基本在900~1 100℃[9-10]。

图2 中心回燃锅炉烟气流程示意图

特殊的烟气流程,对低氮燃烧器提出了更高的要求。除要求燃烧实现30 mg/m3的要求外,还要满足烟气流程的需求,即高温烟气往后走,经炉膛换热烟气降温后,再从炉胆周围从后往前进入前烟箱,确保低氮燃烧改造对锅炉的安全性能没有影响。

2 中心回燃锅炉及燃烧器仿真建模

根据锅炉及燃烧器尺寸1:1建模,进行仿真数值模拟,验证所配置的低氮燃烧器的烟气流程及进入锅炉前烟箱的烟气温度和NOx生成量。三维模型如图3所示,燃烧器布置在锅炉前墙,单机输出功率1.94 MW,前烟箱位于锅炉前端,前烟箱后端上有多个烟管出口(分左右两组,即out1和out2)。

图3 三维模型示意图

燃烧器结构如图4所示。燃气分为内圈燃气和外圈燃气,助燃空气分为内圈空气和外圈空气。内圈燃气布置6根内燃气枪,其中每3根燃气枪等径同轴布置。外圈布置24支燃气枪,其中6支燃气枪的管径相对大一些,和其他的小管径燃气枪间隔布置。

图4 燃烧器结构示意图

模型应用致密的非结构网格和结构网格进行划分,总网格数达210万,炉胆采用结构网格,燃烧器及与炉胆交接处采用致密的非结构网格。网格模型如图5所示,通过检测非结构网格扭曲率低,可以看出该网格为高质量网格。

图5 网格模型示意图

仿真的边界条件:燃料为天然气,锅炉负荷100%,烟循用量为18%,燃气量175 m3/h,空气量1 750 m3/h。

3 仿真结果及分析

3.1 燃烧速度场

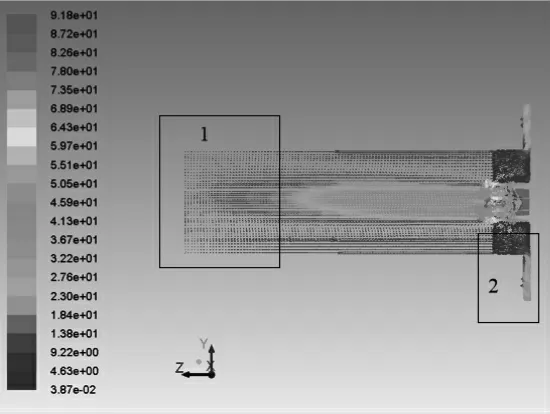

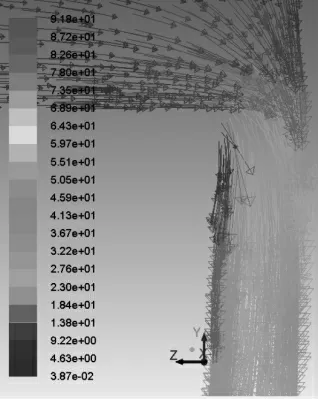

中心回燃的锅炉配合低氮燃烧器,燃烧后的速度场如图6~图8所示,燃料燃烧产生的高温烟气,从炉前走到炉后,再从炉胆的外缘从后往前走进入前烟箱,进而进入烟管。仿真速度场的结果说明,为中心回燃锅炉定制化设计的燃烧器,满足中心回燃锅炉对烟气回程的要求,并不会存在部分高温烟气未经过换热直接进入前烟箱中。

图6 炉膛截面速度图

图7 图6中1处的炉膛尾部烟气折返局部放大图

图8图6中2处的炉膛前端烟箱处烟气局部放大图

3.2 燃烧温度场

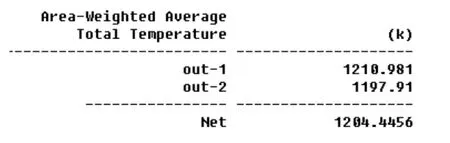

图9 为燃烧器中心对应炉膛截面的温度云图,由温度云图可以看出,局部高温区较少,高温区主要集中在燃烧器喉口处,炉膛内整体的温度较为平均。高温烟气经炉膛换热后进入前烟箱,在该截面处,进入前烟箱的烟气温度基本在1 100~1 280 K(827~1 007℃)温度区间范围内。进入前烟箱处的平均烟气温度为1 204 K。

图9 燃烧器中心对应炉膛截面的温度云图

烟管出口处烟气温度如图10所示,即烟箱处的烟气温度为931℃。

图10 烟管出口处烟气温度示数图

由仿真输出的温度场可以看出,为本次中心回燃锅炉配置的燃烧器,满足了中心回燃锅炉特殊烟气流程的要求,燃烧后的高温烟气确实是经过炉中水的吸热降温后,才进入前烟箱的,进入前烟箱的烟气平均温度为1 204 K,即931℃,烟气温度正常。

3.3 烟气出口处NOx

在设定的模拟工况下,经仿真结果输出和换算,炉膛出口NOx的浓度为22.68 mg/m3。

4 总结

为2.5 t/h中心回燃锅炉所配置的低氮燃烧器,并配合烟气再循环技术,经仿真数值模拟,得出如下结论:

(1)所配的低氮燃烧器符合中心回燃锅炉对烟气流程的特殊需求,炉膛内速度场高温烟气从炉前走到炉后,再从炉胆的外缘从后往前进入前烟箱中,并不会存在部分高温烟气未经过换热直接进入前烟箱。

(2)所配的低氮燃烧器燃烧后,进入前烟箱中的烟气平均温度为931℃,进入前烟箱中的烟气温度正常,不偏高。

(3)炉膛出口NOx的温度为22.68 mg/m3,小于30 mg/m3。

综上所述,所配的低氮燃烧器符合中心回燃锅炉对安全性和低氮的要求,低氮燃烧器长期运行不会给锅炉的安全运行造成影响。