智能控制在轧钢加热炉上的节能应用

2021-08-16张永全

张永全,李 鹏

(1.河钢股份有限公司 承德分公司,河北 承德 067000;2.北京和隆优化科技股份有限公司,北京 100096)

河钢承钢棒材事业部一棒加热炉,炉型为三段步进双蓄热式加热炉,改造前各炉温控制段均为人工手动调节,操作人员需要一直监控各段温度变化,煤气压力波动、煤气热值波动、热冷混装坯等变工况,如果操作人员未及时处理,会造成各段温度超出设定工艺范围影响钢坯的加热质量、空燃比无法精准控制造成能源浪费和炉内气氛不稳定,进一步加剧坯料的氧化烧损,炉压波动较大,炉压过大造成热量外泄,炉压过低会吸入冷风,造成能耗升高。

为减少燃料消耗,降低氧化烧损,提高加热质量,降低劳动强度,2019年采用北京和隆优化科技股份有限公司优化控制系统对加热炉燃烧部分进行了技术改造,实现了加热炉燃烧优化控制,优化空燃比、钢坯加热质量、炉内温度、炉内气氛(空燃比)、炉压、排烟温度等工艺参数,从而达到节约燃气消耗、减少氧化烧损目的。

1 优化控制系统技术原理与实现方法

1.1 自寻优及滚动优化控制技术原理概述

自寻优算法思想起源于著名数学家华罗庚《优选学》中的瞎子爬山法。将这一思想用在寻找最佳空燃比上可以按如下步骤进行:先试着小幅度改变空燃比,再根据加热炉运行情况判定燃烧效果是否改进,直至最佳。如果改变后效果较差,则试着反方向改变空燃比并重复上面步骤。根据“瞎子爬山法”优化策略为加热炉设计一套自寻优程序,如图1所示。

图1 自寻优程序示意图

1.2 加热炉优化控制技术节能原理

(1)在保证加热炉装置输出负荷稳定的前提下,优化控制系统始终寻找并嵌位于最少的燃料量消耗(优化燃料量)。

(2)当燃料质量(低位发热值、挥发分、含水等)发生变化时,优化控制系统始终寻找并嵌位于与之最匹配的助燃风量以进一步减少燃料量消耗(优化空燃比)。

(3)当负荷、装钢情况等发生变化时,优化控制系统始终寻找并嵌位于与经济运行始终匹配的最佳控制点(优化控制点)。

1.3 优化控制技术实现方法

优化控制系统的功能在于实现全自动控制,通过准确的空燃配比调控,降低燃料消耗量,降低氧化烧损。根据加热炉燃烧制度设定的炉膛温度,自动调节煤气、空气支管阀门,稳定炉膛温度在精度范围内;同时在蓄热体允许范围内尽可能地提高烟温,增大烟气的热量利用率,提高空气和煤气入炉的温度;控制炉膛压力在微正压,减少能量在炉门口的泄漏浪费。综合如上几个方面,实现单耗的降低。

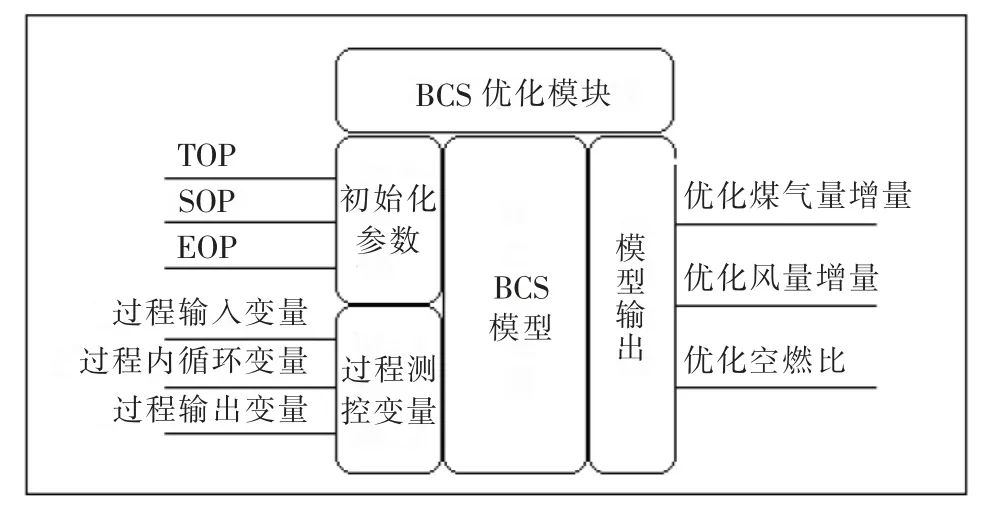

在稳定烧炉的过程中,通过自寻优,实现空燃比的优化,寻找最适合的空燃比,每次优化都是基于上次优化结果的再优化,人工经验优化也被自动加载进优化模型,通过滚动优化使各种燃烧装置达到越烧越好的运行状态。在稳定炉膛温度的前提下,降低含氧量;同时稳定的炉膛温度,便于提高出钢温度的精度,缩短在炉时间,降低超标的出钢温度,从而实现氧化烧损的降低。优化算法模块设计图见图2。

图2 优化算法模块设计示意图

优化算法模块中的三个初始参数TOP(优化计算周期)、SOP(优化步长)和EOP(优化精度)是决定优化模块能否正常工作、能否达到最理想优化效果的关键。不同的炉型、不同的燃料、不同的规模,这三个数据的大小会有所不同,正常投运后这三个参数一般就固定了,决定了优化的速度、精度和系统的稳定性。“过程输入变量”指的是进入加热炉的煤气、空气等物料、能量的测控参数;“过程内循环变量”在加热炉中不涉及;“过程输出变量”指的是加热炉的各种输出物料如钢坯温度、废气温度等的测控参数。不同的燃烧器这三类过程测控参数的多少、种类都不是固定的,也可以不是准确的,只要控制变量与测量变量能正常相关即可,本算法最大的一个特点就是它可以根据工况的趋势决定操作的趋势。模块中的输出“优化煤气量增量”、“优化风量增量”是每一个TOP结束后都比前一个周期增加或减少了一个SOP,它是在每一个周期都对燃烧系统施加的一个影响,代表向最大点前进的一步。每次优化结束后,优化增量便进行整理——改变相应控制回路的控制点后清零;“最优风燃比”则是优化结束后而滚动优化运行下去的最优结果,直至工况有了大的改变使燃烧偏移了最佳点且超过允许的偏移量EOP。

2 优化控制系统在棒材加热炉应用设计方案

2.1 优化控制系统组成

加热炉增加一套北京和隆优化控制系统(见图3),采用西门子TCP/IP通讯协议采集原系统数据,经过优化控制系统模型计算再送回原系统各执行机构,使燃烧优化系统与原系统无缝整合到一起,在调试与运行过程中不影响原系统的正常运行。

图3 优化控制系统组成示意图

2.2 加热炉各回路优化控制方案设计

2.2.1 炉膛温度控制回路

燃烧制度设定功能:根据轧制工艺要求、热装情况,设定加热炉各段温度控制点,同时加热炉根据各段温度自动调节煤气阀和空气阀,同时对各控制点(排烟温度、炉膛负压等)进行自动调节。

温度扰动观测器模型:它通过计算炉内温度变化趋势来提前调整煤气量和风量,以保证炉内温度的稳定性,模型输出同时会调整煤气量控制点、煤气阀位和空气阀位以提高调节的快速性。

图4为炉膛控制图。其中K*是空燃比,这是一个可变的比值,通过自寻优算法计算得出,当煤气热值、煤气压力、生产负荷甚至仪表性能等发生改变时,它都会被煤气、空气优化功能所自动改变。

图4 炉膛温度控制框图

空气量优化模型:由于煤气质量的频繁波动以及前一级燃烧效果的影响,造成在该点与等量煤气相对应的空气量也是不固定的,它应根据煤气热值等变化而变化,最终目标是让所配风量能让进炉煤气完全燃烧,当燃烧最完全时,会造成该段温度有所上升,温度优化控制回路就会相应降低煤气量控制点,这样就完成了又一次的优化节能。

智能手操:由于煤气阀、空气阀使用久了阀门的性能变差,如空行程大、死区大等,在控制指令送出之前,要经过该智能手操,它能克服调节阀的这些约束而保证炉内温度的稳定性。

阀位安全限幅与联锁功能:通过设置合理的上限或下限来保证生产安全。

2.2.2 炉膛压力控制回路

炉膛压力控制回路如图5所示。

图5 炉膛压力控制框图

炉膛负压前馈调节器:当进炉煤气/空气流量变大或变小,提前正作用煤烟/空烟引风机动作,输出到“炉压智能调节器”模块,稳定炉膛压力作用。

炉压智能调节器:处理后的炉压测量值与炉压设定值比较,经该模块计算输出开度到智能软手操;该调节器采用区间控制,在炉膛压力高或低的情况下,优先调整各段煤烟/空烟阀位,超限后则提高或降低煤烟/空烟引风机频率。

阀位安全限幅与联锁功能:通过设置合理的上限或下限来保证生产安全。

根据现场的实际情况,在炉膛压力超标的情况下,优先提高烟温的阀位,在排除换向的特殊情况下,持续过高的压力,则提高引风机的频率;为了实现稳定的炉膛压力控制,在空气总管、煤气总管的压力及流量变化时,引风机提前动作。在负压调节回路上增加前馈调节器用于改善调节品质,前馈调节解决的是当进炉煤气、空气发生量变化时提前给烟道阀一个改变量。

2.2.3 烟温控制回路

根据对应的支管流量来前馈控制烟温阀门的动作。同时采用软伺服技术、扰动观察器、重叠控制技术等先进控制算法,提高烟温的控制精度;扰动观测器模型将被控变量的变化趋势、幅度以及干扰来源进行智能计算,作为智能控制器的前馈输入而很好地提高了控制品质;由于燃烧装置的控制系统复杂,耦合性、时变性和非线性严重,执行机构性能差等原因,常规PID算法是无法让人满意的。智能控制器的设计则充分考虑了这些因素,把人的操作经验和现代控制理论结合在了一起,达到了非常理想的控制效果。

2.2.4 炉膛压力与烟温协调控制设计

炉膛压力与烟温协调控制主要在保证炉膛微正压的情况下,根据压力情况调整烟温的控制点,当炉膛压力过高造成高温烟气的泄漏,不利于烟气热量的有效利用;实现空烟温度和煤烟温度的均衡控制,保证由于温度偏差大造成烟气热量利用率低和高温烟气排出的排烟温度的增大。

2.2.5 加热炉安全运行控制功能设计

加热炉的安全运行控制功能有五种:智能语音报警功能、通讯故障自动切换功能、安全限幅与联锁功能、仪表故障的自动处理功能和故障诊断与容错控制功能。

(1)智能语音报警功能

优化控制系统将加热炉的主要运行故障都纳进了智能语音报警模型,当某种故障发生或将要发生,优化控制系统会以不同的模仿真人声音进行报警,直接定位到点。

如果优化控制系统处于全面自动优化状态,操作人员只在报警出现时进行干预,这就是我们所说的“准无人化操作”。

(2)通讯故障自动切换功能

当优化控制系统与PLC系统的DB通讯出现异常且在一定时间没有自动恢复时,优化控制系统会自动将控制权无扰切换到PLC侧并报警。

(3)软测量模型——部分仪表故障的自动处理

主要有三种情形:一是测量仪表不准确,优化控制系统会根据其变化趋势实施有效的优化操作;二是优化控制系统可以自动剔除完全损坏的仪表,如煤气流量,并自动消除由此带来的突变影响或可切换至软测量模型;三是设计了智能控制器用于对付那些特性不好的阀门或液力耦合器等。

(4)部分工艺故障的自动处理

优化控制系统已完成了如下工艺故障的自动处理模型:一是预防不完全燃烧控制模型,二是炉膛温度梯度不平衡处理模型。

(5)智能阀门软伺服模型

该功能模块仅用来结合现场阀门情况,设定阀门动作幅度和频次,延长阀门使用寿命。该模型与控制功能中的扰动观察器模型配合使用,在不降低控制精度的情况下,最大程度地保证阀门动作符合操作习惯,保护阀门寿命。

(6)高抗干扰能力

系统的诸多数据处理和控制方案中,涉及到煤气压力波动和煤气热值波动的处理,使得系统在煤气压力波动和煤气热值波动时候,依然能够稳定地、安全地、经济地运行。

2.2.6 加热炉经济运行统计与考核功能

针对每一个班的主要运行参数以及吨钢煤气消耗、运行稳定性等关键运行参数进行统计显示,同时还对本班的各个回路的自控率及总自控率进行统计,可以直观地显示本班、上班及本月的统计结果,让运行人员能够了解上班及以前的操作水平,为其运行提供参考。

3 优化控制系统应用案例分析

一棒加热炉优化控制系统经过优化改造,对比测试应用效果如下:

(1)投入自动的回路有:各段炉膛温度控制回路、各加热段煤烟温度控制回路、各加热段空烟温度控制回路、炉膛压力控制回路、助燃风压力控制回路、运行数据统计技术及考核功能、安全控制功能(语音报警、安全限幅)、HeroRTS远程服务功能;加热炉二级系统(根据入炉温度、出钢温度预测各段炉膛温度设定)。

(2)在上述自动控制回路的基础上,实现了煤气、助燃风和控制点的三维优化,在同等工况下优化控制系统运行较原系统手动操作降低煤气消耗5.8%。

(3)加热炉稳定运行时(热装率、生产节奏基本不变),均热段温度控制精度、炉膛压力控制精度稳定,满足生产运行参数的要求。

4 结语

加热炉优化控制技术在一棒加热炉上应用已有一年时间,提高了加热炉燃烧系统的自动化水平,使加热炉轧钢温度运行更加平稳,生产更安全,降低了操作人员的劳动强度,在相同钢种、相同生产节奏下优化控制系统较改造前各段炉膛温度、排烟温度波动明显减小,能耗显著下降,减少氧化烧损,提高了企业的经济效益。该技术对现场的硬件设备要求较低,非常适合工业现场情况,具有良好的推广价值。