高效煤粉锅炉替代链条炉改造的燃烧效果

2021-08-16程鹏

程 鹏

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

我国工业锅炉80%以上为燃煤锅炉,年消耗标准煤超6亿t,其中容量在20 t/h以下的锅炉约占80%,大部分为传统链条炉排锅炉[1]。传统燃煤链条锅炉受技术、燃料及管理等多方面因素制约,普遍存在运行效率低、污染物排放高、节能减排监测及评价体系不健全等问题,同时达到《工业锅炉能效限定值及能效等级》标准Ⅱ级和《锅炉大气污染物排放标准》的锅炉不足5%。随着国家对燃煤工业锅炉能效和环保标准的不断提高,该技术已难以满足要求。针对链条锅炉实施技术改造是目前多数企业面临的问题[2-5]。

作为一种先进的燃烧方式,煤粉室燃技术自上世纪已在发达国家普遍应用于工业锅炉。近年来,国内煤粉工业锅炉技术日趋成熟[6]。将高效的煤粉室燃技术应用于链条锅炉改造是目前最为经济合理的选择之一。国内对此已进行过许多探索性工作,并取得一些成果[7-8]。

但上述改造存在的主要问题是:没有将锅炉装备技术改造与炉膛结构和燃烧方式改造有机结合起来;没有将燃烧效率提高、锅炉结构改进与先进燃烧技术应用结合起来。本文对传统燃煤链条锅炉的室燃改造进行研究,提出锅炉结构改造设计要求及燃烧系统匹配关系,形成较为完善的链条锅炉室燃改造技术。

天津华苑供热所现有4台链条层燃锅炉面临改造,经对比论证确定与煤科院节能技术有限公司合作完成该项技术改造。本文通过将高效燃烧的煤粉室燃技术应用于该链条锅炉改造,结合先进的烟气净化技术和智能运行测控手段,形成传统燃煤锅炉节能改造升级关键技术。针对改造的煤粉锅炉系统,通过采用低氮燃烧器,深度空气分级优化等技术手段[9-13],实现较低的NOx初始排放,以减少炉内脱硝氨水用量,并保证最终NOx达到超低排放标准。该方案形成了层燃链条锅炉高效室燃改造成套技术,并建成示范工程,提高了锅炉系统效率、实现了燃煤污染物经济的环保排放,提升了工业锅炉自动化管理水平,解决了我国燃煤工业锅炉能效提升和污染物控制等重大需求问题,促进了工业锅炉行业的技术进步。

1 系统改造方案

链条炉改造为室燃煤粉锅炉,由于受场地等条件限制,炉膛结构形式需进行相关优化;相应配套的低氮燃烧器也需进行结构优化,同时配合深度空气分级和烟气再循环等低氮燃烧技术,实现链条炉的改造工作,达到锅炉系统热效率>92%,NOx初始排放<300 mg/m3的目标。

1.1 燃烧系统集成优化研究

1.1.1 燃烧器优化

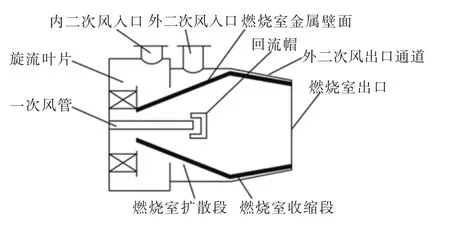

改造锅炉采用煤科院自主开发的风冷燃烧器前墙布置方式,单台锅炉前墙并排布置两台29 MW燃烧器。燃烧器采用风冷低氮燃烧器,包括燃烧器机头、燃烧室及点火、助燃、火焰监测、视频监视等附属设施,如图1所示。该燃烧器通过燃烧组织的优化,使用部分空气冷却燃烧器壁面,具有优异的煤粉着火、燃尽和低氮排放的性能。

图1 29 MW风冷燃烧器外观图

风冷燃烧器依靠内二次风强旋射流、燃料中心回流逆喷和扩散锥预燃室的结构特点,实现煤粉在预燃室内的稳定着火。燃烧器火焰长度和火焰形状可通过内二次风和外二次风的配比和旋流强度调节,以适应不同型式的结构。通过燃烧器结构的优化设计,使燃烧器在达到煤粉稳定着火的同时保持较低燃烧温度,保证燃烧器壁面的安全运行。工业锅炉现场实测燃烧器内壁面最高温度不超过600℃,燃烧器出口平均温度低于1 100℃,低于煤粉中灰分的软化温度,不会出现结焦现象。经过工业用户的试烧,可实现30%~110%的锅炉负荷下,飞灰残炭低于5%的燃烧效果,结合深度空气分级等低氮燃烧技术,NOx初始排放低于300 mg/m3(干基标态,6%O2)。

1.1.2 燃烧配风优化

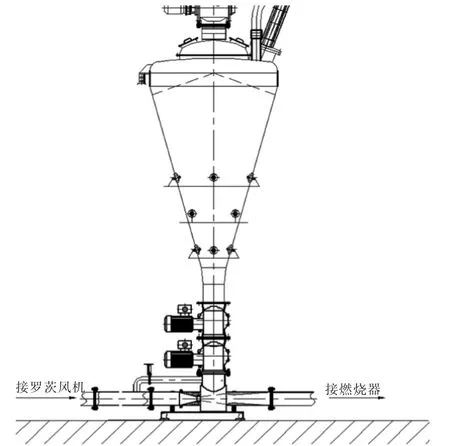

根据风冷燃烧器内部示意图(见图2),燃烧系统中所需风量分为四部分进入锅炉系统。燃烧系统助燃风除一次风、内二次风、外二次风以外,在炉膛侧墙布置了三次风。三次风入口在前墙布置4个,在侧墙布置2个,共计6个φ250 mm喷管,每路配风采用手动蝶阀控制,单侧配风分支母管设流量计及电动阀门控制。

图2 风冷燃烧器内部结构示意图

(1)一次风占燃烧所需空气量的5%,主要起输送煤粉的作用,由燃烧器机头经回流帽处进入燃烧器。

(2)内二次风占燃烧所需空气量的40%,内二次风通过锅炉空预器后,再经过强旋流叶片进入燃烧器内,与一次风在燃烧器内混合,提供燃烧初期所需空气,混合后燃烧的烟气经燃烧器出口以约15~20 m/s的速度喷入炉膛内。

(3)外二次风占燃烧所需空气量的30%,外二次风在燃烧器壁面处高速流过,以旋流的方式进入炉膛内,起到调节燃烧器出口火焰形状的作用,保证燃烧器出口火焰不发生飞边的同时有较低的轴向速度,起到保护炉膛四周壁面的作用。

(4)炉膛中部配有三次风,保证主燃烧区处于还原性气氛,有利于进行深度空气分级的低氮燃烧,达到降低锅炉NOx初始排放的目的。

内二次风和三次风采用预热空气,温度为120℃,外二次风采用空气与再循环烟气混合的方式供应。内二次风机、外二次风机、三次风机分别为A、B侧共用,通过各支路前阀门调节两侧风量平衡。

内二次风机选型参数:流量39 000 m3/h(2×19 500 m3/h),全压4 600 Pa。

外二次风机选型参数:流量24 000 m3/h(2×12 000 m3/h),全压4 700 Pa。

三次风机选型参数:流量34 000 m3/h(2×17 000 m3/h),全压7 000 Pa。

循环烟气设计最大量为20%(15 000 m3/h)。

1.2 锅炉结构优化研究

1.2.1 锅炉本体

锅炉采用风冷燃烧器前墙布置方式,单台锅炉前墙并排布置两台29 MW旋流风冷燃烧器。热水锅炉本体为角管式设计,炉膛长、宽、高尺寸分别为8 420 mm×5 820 mm×11 550 mm。锅炉设计容积热负荷为102 kW/m3(考虑冷灰斗94 kW/m3),锅炉炉膛横断面面积为49 m2,断面热负荷为1.184 MW/m2,燃烧器区域壁面热负荷(按照旋流燃烧器电站锅炉计算方式)为0.389 MW/m2。

炉内温度场均匀,烟气充满度好,设计时选用较低的炉膛容积热负荷,炉内不易结焦。锅炉采用锅筒及大直径下降管的角管结构,稳定性好;锅筒及大直径下降管使锅炉具备较大的水容积,炉水不易汽化,锅炉安全性较高。锅炉受热面全部采用水管结构,易于吹灰,同时由于加装空预器,可有效避免省煤器积灰板结,确保锅炉的连续稳定运行。

1.2.2 煤粉储供系统

该锅炉系统配置炉前煤粉储供系统4套,包括改造原煤仓、小粉罐、供料器以及检修平台。其中煤粉仓是按照现有原煤仓顶部开口尺寸(11 550 mm×4 600 mm),针对煤粉特性将锥斗进行适应性改造,单个小粉罐规格为Φ1 500 mm×4 290 mm×3 mm,脉冲除尘器过滤面积78.7 m2,24 m层原煤仓顶部铺设“井”字形加强筋顶盖,煤粉仓通过输粉管道送粉或罐车打粉。供料器采用双锁气阀供料,由供料锁气阀、匀料锁气阀以及文丘里组件组成。其中,供料锁气阀采取变频控制转速,以控制供料量,匀料锁气阀为工频转速。煤粉从中间仓出口进入供料锁气阀,由转速控制其供料量,之后经由匀料锁气阀,将其进一步打散、均匀化,之后随一次风进入燃烧器。

煤粉储供单元中SFG5型供料器为改进型双锁气阀供料器,属煤科院节能技术公司的专利产品(见图3),用于干煤粉稳定连续输送至煤粉燃烧器,通过文丘里部件的优化,使供料精度≤±2%,确保燃烧稳定;强化的密封结构,隔绝开进料与送料单元,解决了卸料冲击问题;增加的耐磨涂层延长了设备使用寿命2~3倍,工作环境温度通常为-40~50℃,输送物料的温度一般为-20~40℃,可满足长期稳定运行。

图3 双锁气阀供料系统示意图

1.2.3 锅炉设计参数

锅炉设计及运行条件符合表1的技术要求。

表1 锅炉运行参数技术指标

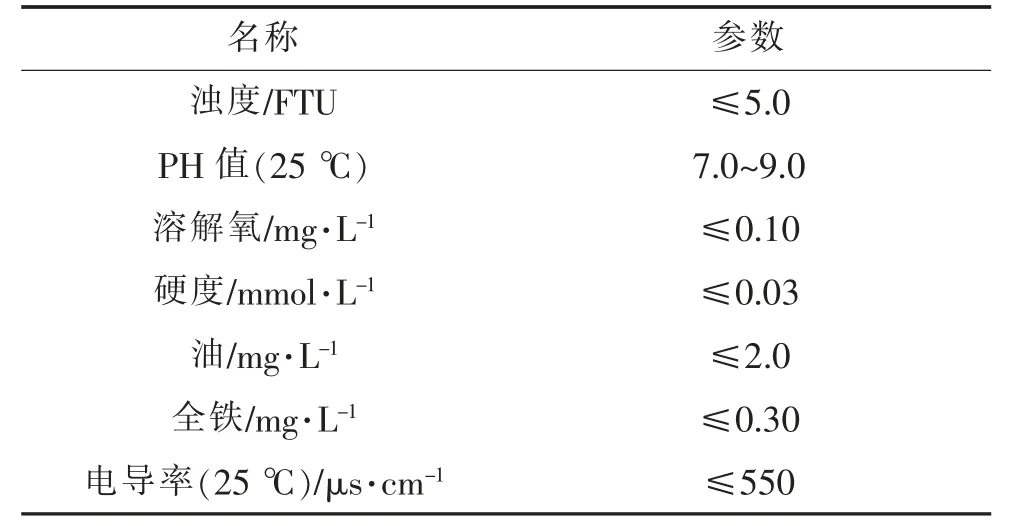

锅炉给水品质:按照GB/T 1576-2008《工业锅炉水质》标准第4.1条的要求执行,采用软化水作为补给水时满足表2给水品质的要求。

表2 锅炉水质数据要求

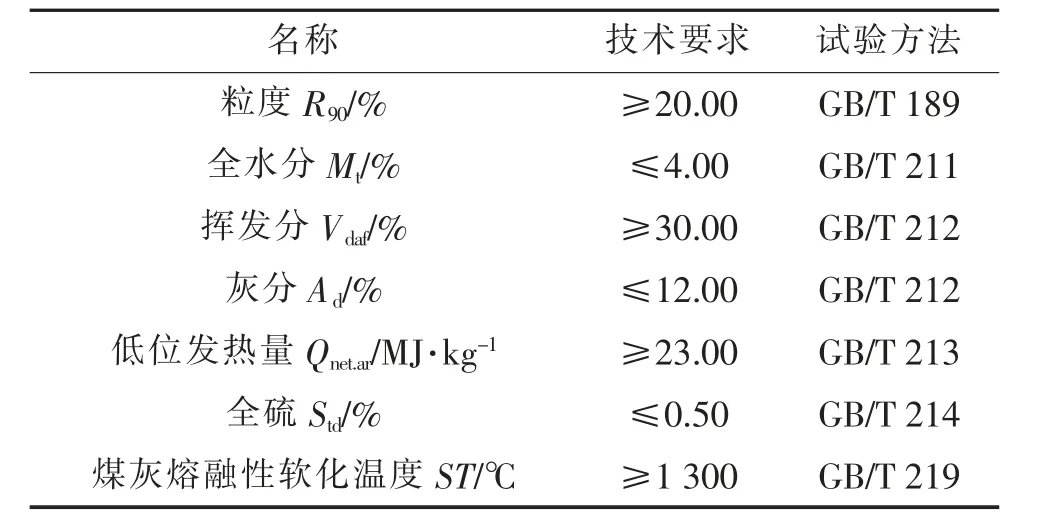

锅炉房所用的燃料煤粉由锅炉房外的制粉车间通过输粉管道或者罐车专供。详细煤粉要求见表3。

表3 煤粉指标要求

项目建成后室外及室内图片如图4所示。

图4 工业示范项目照片

2 运行效果分析

天津华苑4×58 MW锅炉项目自2019年10月29日点煤粉以来,4台锅炉陆续投入使用,4台锅炉均可达到满负荷的运行工况。根据供暖的实际需要,锅炉一般在40~58 MW的负荷区间内运行。锅炉运行负压稳定,在燃料供应较稳定时,锅炉炉膛负压波动(最高和最低之差)可控制在150 Pa左右,十分稳定,燃烧器区域温度较高,锅炉整体热效率超过92%。目前已完成整个采暖季的运行任务。锅炉运行过程中初始NOx排放<300 mg/m3,运行稳定工况,锅炉飞灰残炭率可<5%。

2.1 运行时间

自10月30日开始并网运行后,各锅炉运行情况汇总如图5所示。本采暖季,1#炉累计运行40 d,2#炉累计运行35 d,3#炉累计运行54 d,4#炉累计运行32 d。各锅炉均可达到长时间连续运行的效果,1#炉1月30日至2月14日连续运行超过15 d,2#炉1月25日至2月6日连续运行超过12 d,3#炉2月17日至3月5日连续运行超过17 d,4#炉12月21日至12月26日连续运行超过5 d。整个运行期间,锅炉大部分启停炉为按计划操作。

图5 各台锅炉运行时间汇总图

2.2 飞灰烧失量

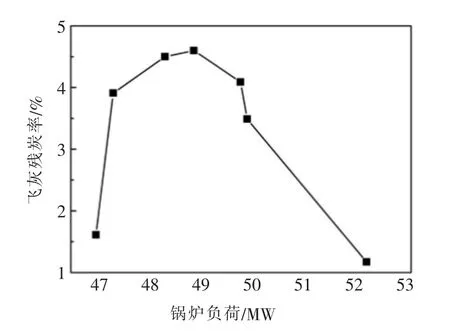

当NOx初始排放<300 mg/m3条件下,飞灰烧失量随锅炉负荷的变化如图6所示。结果表明,当锅炉在高负荷运行(46~53 MW)时,飞灰残炭率低于5%,锅炉燃烧效率很高。随着锅炉负荷的增加,飞灰残炭率呈现先增加后降低的趋势,最低达到1.1%。当锅炉负荷约为49 MW时,锅炉飞灰烧失量最高,约为4.7%。

图6 飞灰烧失量随锅炉负荷的变化图

2.3 NOx初始排放量

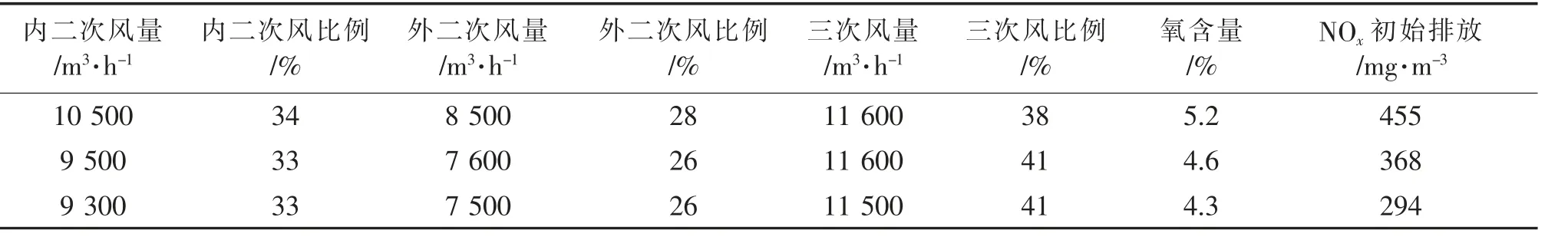

表4和表5分别是锅炉负荷为40 MW时不同配风比例NOx初始排放的情况。内二次风和外二次风配风比例的降低均可降低NOx初始排放,同时,三次风比例的增加也会使NOx初始排放量降低。数据表明,3#炉在内二次风、外二次风和三次风配风比例分别为34%、28%和38%时,NOx初始排放可降低至249 mg/m3;4#炉在内二次风、外二次风和三次风配风比例分别为33%、26%和41%时,NOx初始排放可降低至294 mg/m3,可达到初始NOx排放<300 mg/m3的要求。

表4 3#炉40 MW不同配风方式NOx初始排放情况

表5 4#炉40 MW不同配风方式NOx初始排放情况

3 结论

(1)天津华苑4台58 MW链条炉改造为煤粉锅炉,采用风冷燃烧器结合深度空气分级技术,运行中负压稳定,负压波动可控制在150 Pa左右,锅炉整体热效率大于92%,且均可达到长时间连续运行。

(2)锅炉高负荷运行(46~53 MW)时,飞灰残炭率低于5%。随着锅炉负荷的增加,飞灰残炭率呈现先增加后降低的趋势,最低达到1.1%,最高约为4.7%。

(3)配风比例不同,NOx初始排放不同。内二次风和外二次风配风比例的降低、三次风比例的增加均可降低NOx初始排放。4台炉均可达到初始NOx排放<300 mg/m3的要求。