高温可逆轴流风机在固溶炉中的应用及问题分析

2021-08-16秦明臣崔清链龚奇龙王永彬

秦明臣,崔清链,龚奇龙,王永彬

(中航工程集成设备有限公司,北京102206)

固溶炉温度均匀性是保障金属热处理性能、提高热处理工件质量的关键。长期以来,我国常规热处理炉型多采用经验及设计手册进行相应的炉型设计[1],炉温均匀性良莠不齐,给设计、生产、运行及调试带来的极大的困难,不仅降低了产品质量和生产效率,也严重影响了用户体验。此外,传统固溶炉一般为吸风设计(相对于工件而言),工件只从一侧加热或冷却,当工件尺寸较大时,加热侧起始端和末端温度会产生一定程度的偏差。反向吹风可以使炉内流动介质方向转变,工件表面加热顺序逆转,可在一定程度上减小或消除工件两端温差,为后续精细化炉温和料温调节提供方向。然而对于固溶炉常用W63B系列高温可逆轴流风机,风机吸风和吹风的使用条件是不同的,风机手册中给出风机正反转风量偏差约为10%[2],此数值是轴流风机安装在风道中测试的结果,而在实际应用过程中,风机出风量受系统阻力及出风条件影响,吹风和吸风时产生的风量往往有较大区别。根据固溶炉现场实际运转经验,吹风条件下的系统循环风量只有吸风状态下的50%~70%,较低的系统循环流量易导致烘炉时间长,工件加热效率低等问题。若炉型设计不合理,管网阻力过高,风机甚至可能发生喘振,严重威胁系统运行的安全性。

为深入分析高温可逆轴流风机正反转条件下的系统流动及温度均匀性,改善传统设计所带来的问题,本文采用CFD仿真模拟的方法对常规固溶炉炉内流场进行模拟计算。通过对计算结果的深入分析,找出影响炉温均匀性的主要原因;并进一步通过无量纲分析,得到吹风条件下风机选型和炉膛设计的关键参数,从而为后续炉型设计提供指导。

1 模型介绍

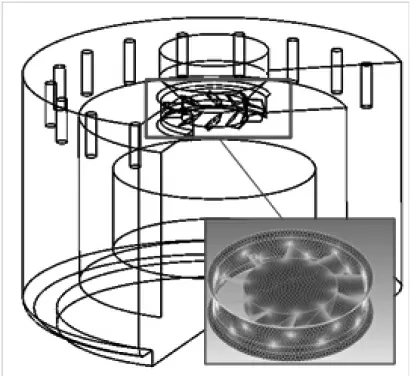

本研究以圆形固熔炉为研究对象,轴流风机采用顶装方式,几何模型如图1所示。加热器数量共18个,炉膛内筒直径Din为4.8 m,炉体内径Dout为5.7 m,有效区直径为3.6 m,炉区整体高度约为4.689 m,采用W63B-1系列高温可逆轴流风机,型号为18.29 C,风机直径Dfan为1 829 mm,设计转速990 r/min,设计风量221 914 m3/h,静压559 Pa。

图1 几何模型示意图

为使得分析结果具有普适性,便于指导不同工程要求下的固熔炉炉膛尺寸设计,对模型进行了无量纲化处理,定义炉膛内导流直径Din与风机直径Dfan的比值为X;定义炉膛内筒面积Ain与炉膛导流部分面积Aout-Ain的比值为Y。

采用Ansys Fluent软件进行模拟计算,风机旋转区域模拟采用MRF模型,转速设定为990 r/min,壁面无滑移。湍流模型选择realizable k-epsilon,动量方程为二阶迎风差分格式,速度压力耦合方式为Simple。加热器壁面采用恒温边界,温度设定900℃。炉体外表面采用自然对流边界条件,选择表面对流散热系数为20 W/(m2·K),壁面厚度为0.35 m。考虑到壁面热桥现象的存在,根据现场壁温测试结果反推保温材料导热系数为1 W/(m·K)时,模拟计算结果同实际壁温较为一致,对应保温材料密度设置为100 kg/m3,定压比热容为1 000 J/(kg·K)。其他炉体内部导流壁面设置为绝热。

本模型采用Fluent Meshing进行多面体网格划分,叶轮部分网格尺寸见图2,最小网格尺寸为5,最大尺寸为60,总网格数量约为800万。

图2 局部网格划分示意图

2 结果分析

2.1 吸风状态流场分析

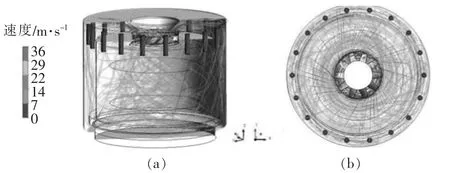

图3为吸风状态下固溶炉内部气体流线。由图3可知,环形固溶炉在风机吸风条件下的流动状态较好,炉内介质经过轴流风机后,向四周扩散开,在炉顶经过加热器后沿导流向下流动,烟气流动迹线清晰。在导流底部,流体向炉筒中心聚拢。由于炉体内部烟气流向有一定偏斜,形成强旋流流动,该流动形式强化了内部湍流度,热风吹扫工件表面的速度较大,有利于提升工件加热速率。计算得到系统循环风量约为195 840 m3/h,略低于风机手册所给该型号风机的设计风量221 914 m3/h,偏差约为11.75%,说明计算结果较为准确,可用于指导工程设计。

图3吸风状态下炉内流场分布示意图

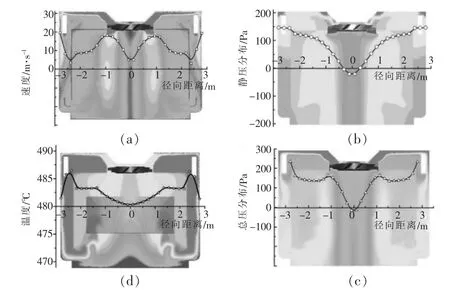

图4 给出了风机吸风状态下系统中心纵截面烟气流场分布特征。图4(a)为截面速度分布图,固溶炉炉体内部速度分布具有明显旋流流动速度分布特征,中心为低速负压区域(见图4(b)和图4(c)),两侧突出双峰形状,为旋流的高速流动区域,远离中心线的区域速度又降低下来,对于圆形固熔炉,该流动形态比较有利于环形工件的热处理。图4(d)为固溶炉内温度分布图,由图可知,低温区主要存在于旋流中心负压区域,此处热风速度低,更新慢,由于壁面对流换热造成的炉内低温热风得不到及时加热,随中心柱上升,扩大了低温区域的影响。此时炉内呈负压状态,小的漏风可能会严重影响系统的温度均匀性,应确保炉门处的密封性。不过该圆形固溶炉处理的工件主要为环形工件,中心局部低温区域对于工件热处理有效区的影响会小很多,也可以通过增大有效区到炉底的距离来提高有效区温度均匀性。

图4吸风状态下炉内纵截面流场分布图

图5 为该圆形固溶炉有效区温度均匀性,从计算结果来看,影响炉温均匀性的位置主要存在于中心负压区,在系统不漏风的情况下,有效区温度均匀性可达到±2.7℃,满足小于±3℃的技术要求。

图5 有效区温度分布图

2.2 吹风状态流场分析

对于较高的热处理工件,由于沿热风流动方向上尺寸较大,在热处理过程中易产生一端加热较快温度较高,而另一端温度稍低的现象,使得整个工件升温速率不一致。为改善该现象,需要可逆轴流风机逆向旋转,反向吹风,将另一端温度提升上来。而逆向旋转工况下,系统的实际出风量往往同设计风量有较大偏差,为探究这一问题,本节详细计算了不同设计尺寸下的系统吹风状态流场分布情况。

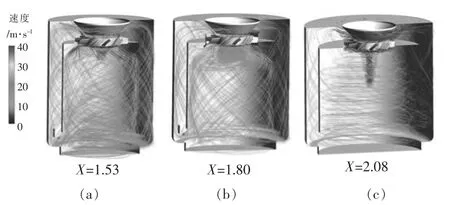

图6为比值X对系统吹风效果的影响。由图可知,当内导流筒直径Din与风机直径Dfan比值X增大时,风机吹风条件变差,吹风口扩压损失增加,出风难以聚拢。当X设计值等于1.80时,尚能形成吹风状态,但X设计值达到2.08时,系统便不能正常吹风,甚至风向改变为轻微的吸风状态。根据《风机手册》相关理论,分析认为该现象为系统轴流风机喘振现象,此状态下系统风量较小,且表现为吸风,风机轴功率和X<1.8的情况相比要高许多。从模拟结果来看,X在1.8和2之间存在一个临界值,高于此临界值后,难以形成稳定的吹风状态。

图6 比值X对系统吹风效果的影响图

在保持X=2.62的条件下,继续计算了不同导流筒宽度下的风机吹风条件。图7给出了Y值(内筒面积Ain/导流面积Aout-Ain)对吹风效果的影响。从模拟结果来看,当设计值X较大时(X=2.62),增大导流面积并不能形成吹风状态,说明在该研究数值范围内,比值Y的大小并不是影响风机吹风状态的主要因素。

图7 比值Y对系统吹风效果的影响图

综上所述,内导流筒直径Din与风机直径Dfan比值X对风机吹风状态的影响起着至关重要的作用。在设计固溶炉时(对于矩形炉体同样适用),应尽量保证比值X小于1.8;当大于1.8的时候,轴流风机并不能有效应用于逆向旋转。

2.3 喘振现象预防措施

系统喘振由两方面因素引起,一是通风机流量很小时,如气流的入口角与叶片安装入口角差值过大,冲角值明显增加,效率迅速下降,无法把气流输出;二是管网阻力很大,管网的性能曲线与通风机性能曲线在左下方相交,进入喘振区则会发生喘振。因此,在选用标准风机的情况下,合理降低管网阻力是消除喘振的有效方法。

对于本研究所遇到的喘振现象,主要原因很大程度上是离心风机吹风条件下出口扩压损失过大,导致吹风状态无法形成。减小导流内径Din的设计值,可以有效避免该现象,增大风机出口动压。通过上述模拟分析,得到可以避免固溶炉吹风喘振现象的安全设计参数X应小于1.8。

3 结论

采用Ansys Fluent软件对常规固溶炉炉内流场进行了模拟计算。并通过对计算结果的深入分析,得到结论如下:

(1)影响炉温均匀性的主要原因包括导流筒内的旋转流动状态,有效区到底部炉门的距离以及表面散热、负压漏风等。

(2)对于环形固溶炉,吸风状态系统流场分布较好,吹风状态的形成受内导流筒直径Din与风机直径Dfan比值X的影响较大。当X<1.8时,系统可形成吹风状态,当X大于2.08时,无法形成稳定吹风状态。

(3)在该研究数值范围内,比值Y(内筒面积Ain/导流面积Aout-Ain)的大小不是影响风机吹风状态的主要因素。

(4)通过上述模拟分析,得到可以避免固溶炉吹风喘振现象的安全设计参数X应小于1.8。