顺层钻孔分段复合水力化增透技术应用研究

2021-08-16程虹铭宁掌玄李永明

程虹铭,宁掌玄,李永明

(1.山西大同大学煤炭工程学院,山西 大同 037003;2.中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

煤矿瓦斯严重制约着我国煤矿的安全生产,同时它又是一种非常规清洁能源,受煤层透气性系数的影响,治理和开发煤矿瓦斯效果均不理想。20世纪50年代,我国煤矿开始尝试水力化增透技术,林柏泉等[1]建立了埋深、瓦斯压力和水力破裂压力三者耦合关系,研究分析含瓦斯煤体水力压裂动态变化规律;余陶等[2]分析水力压裂裂缝扩展方向,并在潘三煤矿试验穿层钻孔水力压裂;袁志刚等[3]建立水力压裂数学模型,并用该模型验证现场水力压裂效果;刘明举等[4]研究了水力冲孔防突机理和工艺流程;魏国营等[5]在演马庄矿试验了水力掏槽技术,并系统评价了其有效性、适应性和安全性;唐建新等[6]设计了高压水射流装置,在白皎煤矿的试验结果表明,割缝后钻孔瓦斯抽采率提高了18.8%;王耀锋[7]研制了三维旋转水射流扩孔装,并对其工艺参数进行了研究,使扩孔效率明显提高;徐幼平等[8]优化钻割一体化装置的割缝入射角和割缝方式,在芦岭煤矿应用后表明能显著提高设备割缝能力。以上各单项水力化增透技术各有长处和缺点,如水力压裂其作用对象是钻孔壁,对于顺层钻孔有效抽采段长,压裂很容易在煤层某一薄弱处开裂并沿其扩展,造成压裂空白带;水射流扩孔或割缝后煤体卸压、增透效果明显,但是影响范围小,仅有几米[9]。为取长补短,有学者将单项水力化增透技术搭配起来,取得了良好的效果,如黄炳香等[10]提出预先在孔壁定向割缝,后对其压裂的定向压裂技术;王耀锋等[11]利用预置导向槽,结合水力压裂实现煤层卸压增透;邱德才等[12]为增加低渗突出煤层的透气性,提高煤层瓦斯抽采率,提出“钻扩一体化+水力压裂”复合水力化增透技术。

霍尔辛赫煤矿为高瓦斯矿井,设计生产能力3.0 Mt/a,主采3号煤层,煤层平均倾角5°,平均厚度5.65 m,瓦斯含量8.5~10.5 m3/t,不可解吸瓦斯量2.39 m3/t,3号煤层透气性系数为2.06×10-4m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.37 d-1,为较难抽放煤层,本煤层采用孔间距为2.5 m的顺层长钻孔预抽,效果较差,如何有效增加3号煤层透气性、提高瓦斯抽采效果,成为矿方亟需解决的问题。基于此,借鉴上述水力化增透技术研究成果,本文开展了低渗煤层顺层钻孔分段复合水力化增透技术试验研究。

1 顺层钻孔分段复合水力化增透技术原理

井下钻孔抽采瓦斯,一方面受煤层渗透率影响,很难达到预期抽采效果;另一方面施工抽采钻孔后,孔周一定范围内应力集中严重影响孔周瓦斯流动,形成“瓶塞效应”,降低钻孔抽采效果[13]。以往研究中认为:水射流割缝可有效利用高压水喷射作用,在钻孔壁上形成槽缝,减弱或消除孔周“瓶塞效应”[14];水力压裂可借助高压水使煤层中的弱面张开、扩展和延伸,增加裂隙之间的连通;且水力化措施使煤中水分增加,还可改变煤体的物理力学性质,增加煤体塑性[15]。

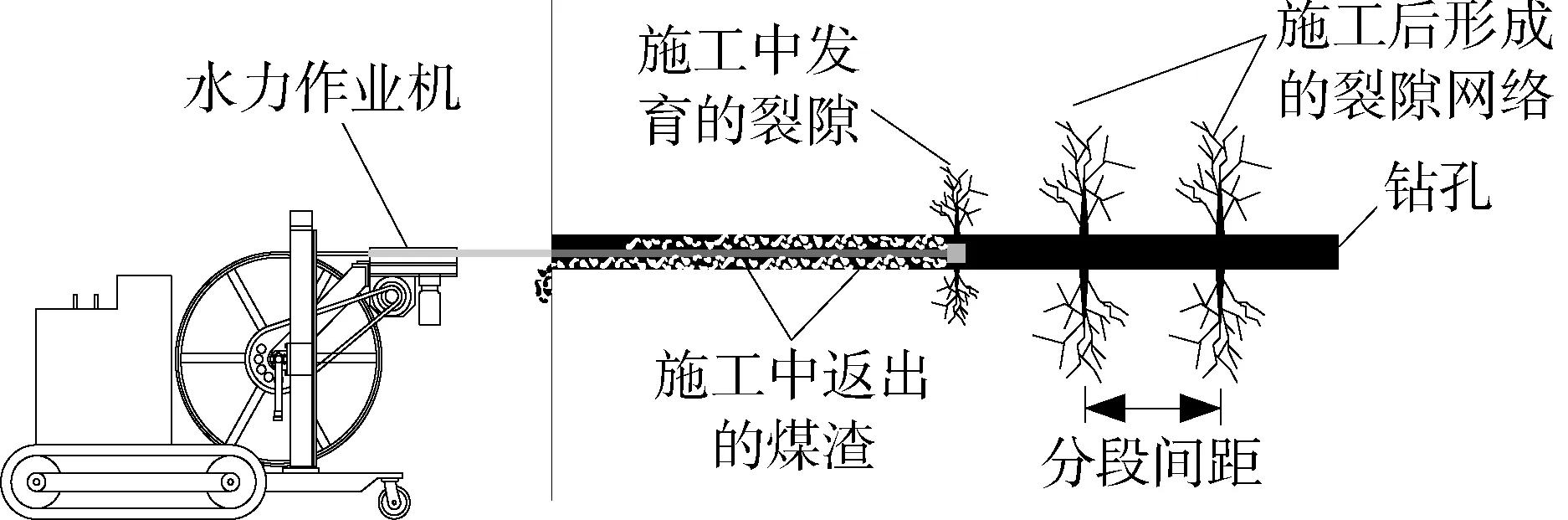

顺层钻孔分段复合水力化增透技术融合水力割缝技术和水力压裂技术两者作用特点(图1):利用专门设备,将柔性钢管伸入顺层长钻孔一定深度处,高压水经过特制喷头打击孔周煤体;一方面依靠高压水射流的喷射冲击力,造成煤体的破碎、掉落,减弱或消除孔周“瓶塞效应”;另一方面在有限的空间内和返出煤渣的堵塞效应下,喷射出的水被“压入”煤体,扩展并沟通煤体裂隙,增加煤体透气性并降低煤体强度,达到既喷射又压裂的目的。相比于穿层钻孔,顺层钻孔抽采段长,单次水力化增透很难达到理想效果,增透空白带范围大。为此,上述复合水力化增透技术需根据煤层赋存情况设定分段间距,从顺层钻孔孔底依次后退分段实施(图1)。

图1 分段定点复合水力化增透技术示意图

2 现场试验

2.1 试验设备

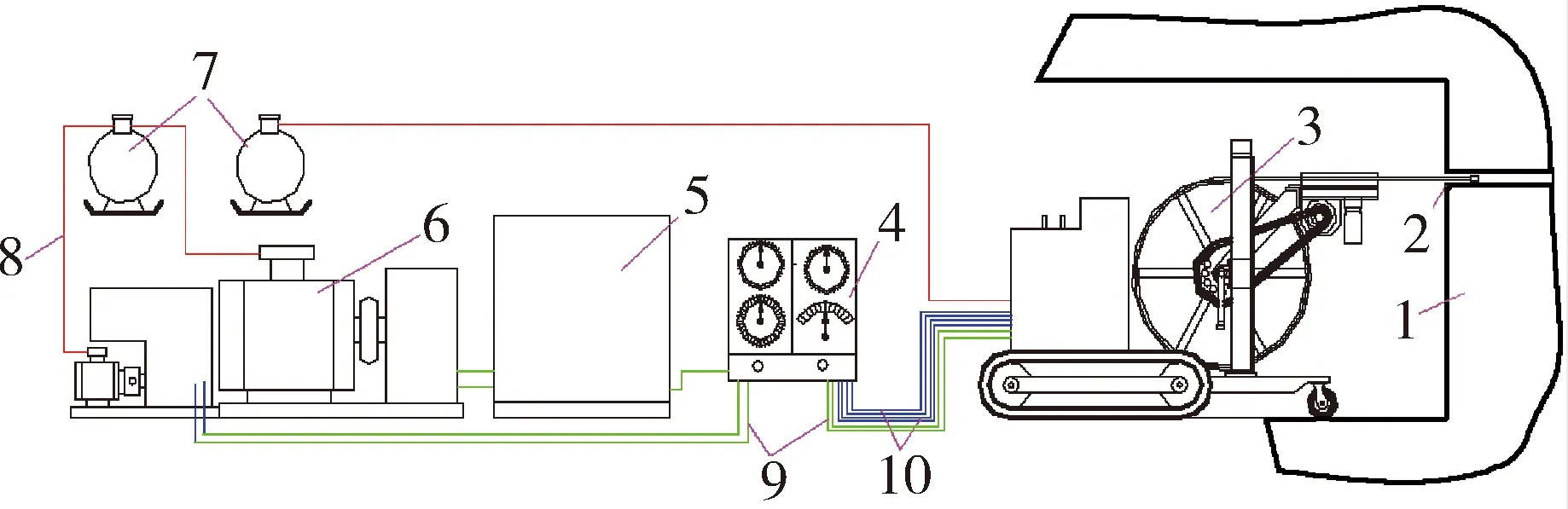

试验采用河南理工大学苏现波团队研制的瓦斯抽采孔水力作业机[16],它依靠一根柔性钢管伸入100 m左右的钻孔,实施水力化作业,设备包含:水力作业机、操作台、水箱、高压水泵以及相对应的馈电开关等,现场布置如图2所示。

(注:1-煤层;2-顺层钻孔;3-水力作业机;4-操作台;5-水箱;6-高压水泵;7-馈电开关;8-电缆;9-高压水管;10-高压油管。)

借鉴相关穿层钻孔复合水力化增透技术成果,为试验前疏通钻孔,并防治试验中钻孔塌孔埋管,选用A、B两种喷头,如图3所示。A喷头前端设置一个喷嘴,起冲开堵孔段作用,后端设置三个喷嘴,产生的后喷射流将煤体冲出钻孔,防止集聚压管;B喷头侧面设三个喷嘴,三个喷嘴产生的高压水射流打击煤体,起喷射压裂作用,后端三个喷嘴仍起防止煤体集聚压管作用。

图3 增透试验喷头

2.2 现场布置

试验选在霍尔辛赫煤矿3302工作面,工作面长为200 m,平均厚度为5.0 m,采用长壁后退式低位放顶煤一次采全高的综合机械化采煤方法,工作面设运输顺槽、回风顺槽、辅助进风巷和辅助回风巷四条巷道,且均沿煤层顶板布置。试验位置为3302工作面回风顺槽,巷道断面为矩形,高2.9 m,宽4.4 m,取靠近联络巷50 m区域为试验区。试验前在试验区每隔10 m测一个瓦斯含量,测定结果分别为10.93 m3/t、9.02 m3/t、10.11 m3/t、8.96 m3/t、9.48 m3/t、9.84 m3/t,取瓦斯含量平均值9.72 m3/t为试验区域煤层瓦斯含量。

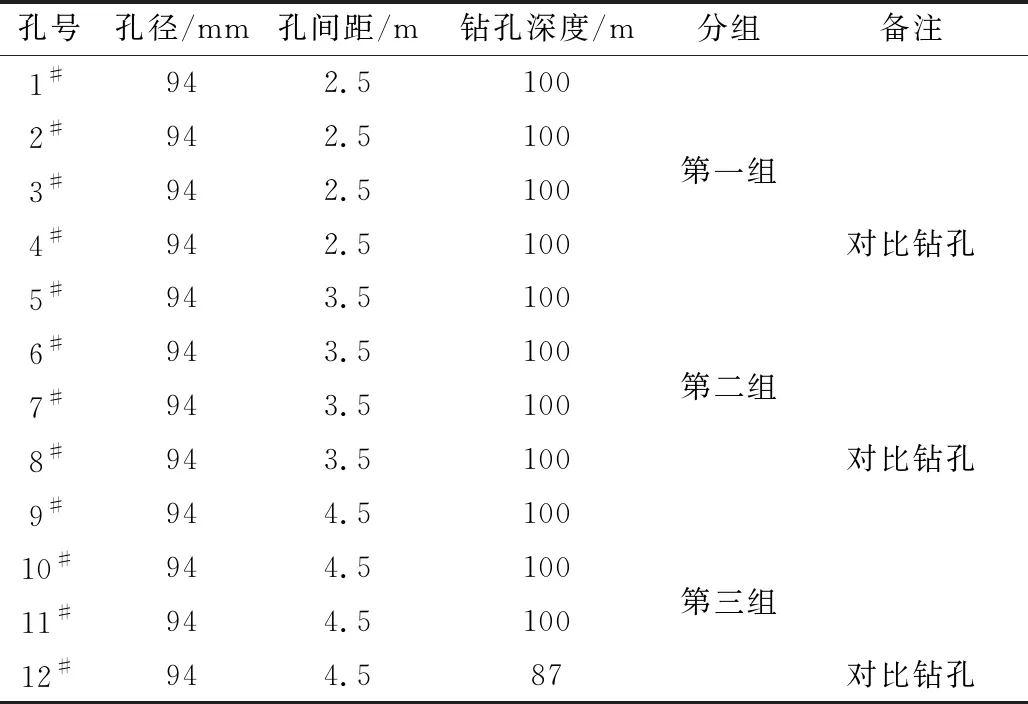

试验布置12个钻孔,共分三组,每组4个钻孔(其中1个钻孔作为对比孔,不实施增透措施),三组钻孔间距分别为2.5 m、3.5 m、4.5 m,组间距为5.0 m,钻孔垂直巷道壁施工,钻孔直径94 mm,钻孔施工深度平均100 m,呈“一”字型布置在试验区内,钻孔施工参数见表1。

表1 钻孔施工参数

2.3 试验工艺

顺层钻孔分段定点复合水力化增透技术现场分两步实施。第一步疏通钻孔,采用A喷头,依靠水射流的“前冲后喷”作用,冲洗钻孔并防止压管。

具体步骤:启动高压水泵,调整水压力为5 MPa,液压作用下推动转盘将柔性钢管和喷头送入钻孔,冲洗钻孔。冲洗中缓慢推进,视出煤量调整推进速度,若出煤量大,可停止前进待出煤量减少后继续前进,防止压管;若推进不动,可增大压力破煤,但压力不超过20 MPa,直至孔底冲洗完毕退出柔性钢管。

第二步喷射压裂复合水力化增透钻孔。由于顺层钻孔有效抽采段长,采用B喷头分段喷射压裂增透钻孔。

具体步骤:①更换喷头B,启动高压水泵,在5 MPa压力下,送入孔底后;②在出水顺畅的前提下,增加压力至30~35 MPa,进行喷射压裂复合水力化增透作业,根据出水情况判断增透时间,不少于5 min;③借鉴现有顺层钻孔布孔间距,且为减少相邻两个水力化增透点间的抽采空白带,取分段间距为2 m,一次增透后在5 MPa压力下缓慢后退2 m继续增透,依次循环直至距孔口20 m处结束作业。试验过程详细记录钻孔单孔出煤量,并根据试验情况随时调整试验步骤。

3 试验结果统计及分析

试验钻孔单孔累积出煤量见表2。用式(1)计算增透后钻孔直径,见表2。在高压水射流的冲击力和压入双重作用下,增透钻孔孔径提高3~4倍,卸压范围增大。

表2 增透后钻孔参数

(1)

式中:R1为增透后钻孔半径,m;R0为钻孔原始半径,m;M为单孔累积出煤量,t;γ为煤容重;L为增透长度,m。

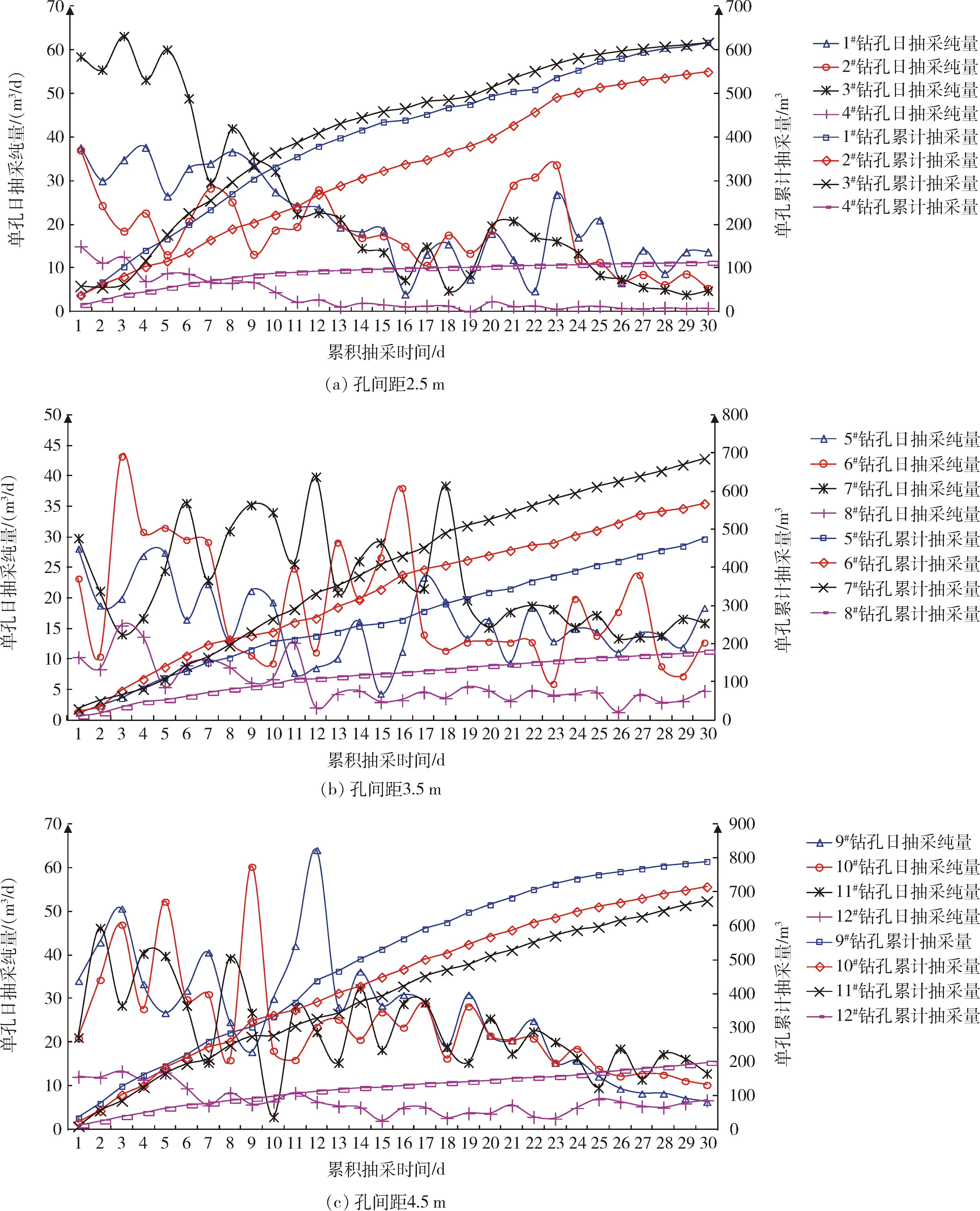

增透结束,待钻孔内水排出,采用囊袋式封孔联管抽采,监测30 d抽采数据,便于数据分析,将测得的数据换算成钻孔单孔日抽采瓦斯纯量和单孔累积抽采瓦斯纯量,结果统计如图4所示。

图4(a)为孔间距2.5 m组,其中,1#钻孔、2#钻孔、3#钻孔为增透钻孔,4#钻孔对比钻孔;图4(b)为孔间距3.5 m组,其中, 5#钻孔、6#钻孔、7#钻孔为增透钻孔,8#钻孔对比钻孔;图4(c)为孔间距4.5 m组,其中,9#钻孔、10#钻孔、11#钻孔为增透钻孔,12#钻孔为对比钻孔。可以看出,增透钻孔的单孔日抽采瓦斯纯量较对比钻孔提升幅度明显,抽采初期提高3~4倍,且累积抽采30 d后仍能保持日抽瓦斯量不低于5 m3;从单孔日抽采瓦斯纯量变化趋势上可以看出,增透钻孔抽采20 d内可保持较为稳定的单孔日抽采量,后有衰减趋势,对比钻孔抽采10 d后有明显衰减;从单孔累积抽采瓦斯纯量可以看出,增透钻孔30 d单孔累积抽量是对比钻孔的4~6倍。

图4 单孔日抽采瓦斯纯量及单孔累积抽采瓦斯纯量

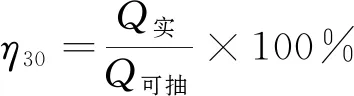

用式(2)和式(3)计算累积抽采30 d单孔瓦斯抽采率,结果见表3。

表3 单孔瓦斯抽采率(累积抽采30 d)

(2)

(3)

式中:Q可抽为单孔可抽瓦斯量,m3;d为孔间距,m;L为钻孔长度,m;Q平为煤层平均瓦斯含量,m3/t;Q不可解吸为煤层不可解吸瓦斯量,m3/t;η30为30 d单孔瓦斯抽采率。

增透后30 d单孔瓦斯抽采率提高3~5倍。孔间距2.5 m时,抽采30 d可形成孔间干扰,抽采效果提高较孔间距3.5 m、4.5 m明显,随抽采时间的增长,可适当增大增透钻孔布孔间距。 顺层钻孔分段复合水力化增透技术可有效提高单孔抽采控制范围,提高钻孔利用率,增大布孔间距,因此,下一步可重点研究增透后钻孔的有效抽采半径,优化布孔间距。

4 结 论

1) 顺层钻孔分段复合水力化增透技术在高压水射流的喷射冲击和压入双重作用下,提高孔径,沟通近孔壁裂隙网络,增大卸压范围,增透煤层,提高抽采效果。

2) 顺层钻孔分段复合水力化增透技术现场试验表明:增透钻孔孔径提高3~4倍,卸压范围显著增大;单孔日抽采瓦斯纯量较对比钻孔提升幅度明显,抽采初期提高3~4倍,单孔日抽采瓦斯纯量衰减时间由10 d提高到20 d,30 d单孔累积抽量是对比钻孔的4~6倍。

3) 复合水力化增透后,不同布孔间距钻孔,30 d单孔瓦斯抽采率提高3~5倍,有效提高了单孔抽采控制范围,下一步可重点研究增透后钻孔的有效抽采半径,优化布孔间距。