地下矿山有轨运输非接触式动态轨距检测系统设计与实现

2021-08-16崔雅婷李吉民凡勇刚詹浩东任高峰张聪瑞

崔雅婷,王 鹏,李吉民,凡勇刚,詹浩东,任高峰,张聪瑞

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.武钢资源集团程潮矿业有限公司,湖北 鄂州 436050)

0 引 言

随着无人驾驶、人工智能等技术的发展,无人驾驶电机车有轨运输系统已在矿山广泛应用[1]。尽管无人驾驶运输系统的应用解决了传统运输环节管理难度大、作业环境差、运输效率低等问题,但无人驾驶运输系统的高效运行加速了运输轨道的变形、松动[2-3]。轨道运输状态是电机车安全运行、无人驾驶运输系统高效运行的根本保障,无论是地面铁路运输轨道还是地下矿山运输轨道,轨距都是重要的检测内容,轨距的改变将直接导致轨道运输矿车脱轨或卡道,影响无人驾驶电机车运输系统的运输效率[4]。地下矿山运输轨道路径长、范围广,而传统的人工巡检方法工作效率低、耗时长,难以满足现代化无人驾驶有轨运输系统的要求,轨道快速检测已成为无人驾驶运输系统的迫切需要。

近年来,激光扫描技术和计算机科学的迅速发展推动了有轨运输轨道检测的深刻变革,三维激光扫描技术、计算机视觉处理技术取得了突破性的进展,高精度扫描仪器的广泛应用促进了轨道检测的快速发展[5-7],促进了高铁轨检车的迅速发展。尽管地下矿山的外在条件与高铁有所不同,但高铁轨检技术为地下矿山无人驾驶轨道检测的研究和应用奠定了基础,也为无人驾驶电机车轨道检测系统的研究指明了方向。

闵永智等[8]提出一种基于PNDT提取轨道轮廓中心线定位轨距测量点的方法,采用距离变换的方法得到了轨道轮廓中心线,并定位轨距测量点,将激光技术与CCD图像式传感器相结合,实现实时在线轨距测量,建立了车载轨距机器视觉检测系统;郑树彬等[9]提出了一种基于双目立体视觉技术的轨距检测方法,采用提取分量的方式对图像的目标区域和背景区域进行分割,并去除噪声,通过膨胀和细化算法得到轨道的截面轮廓线,有效地实现了轨距参数的高精度动态测量,精度可达到0.07 mm;史红梅等[10]研发了一种安装于路轨两栖综合检测车上的轨距检测系统,利用基于CPLD的同步信号触发模块保证各传感器数据同步,实时提取轨距特征点并计算显示当前断面轨距值。

1 轨距检测原理及算法

1.1 检测原理

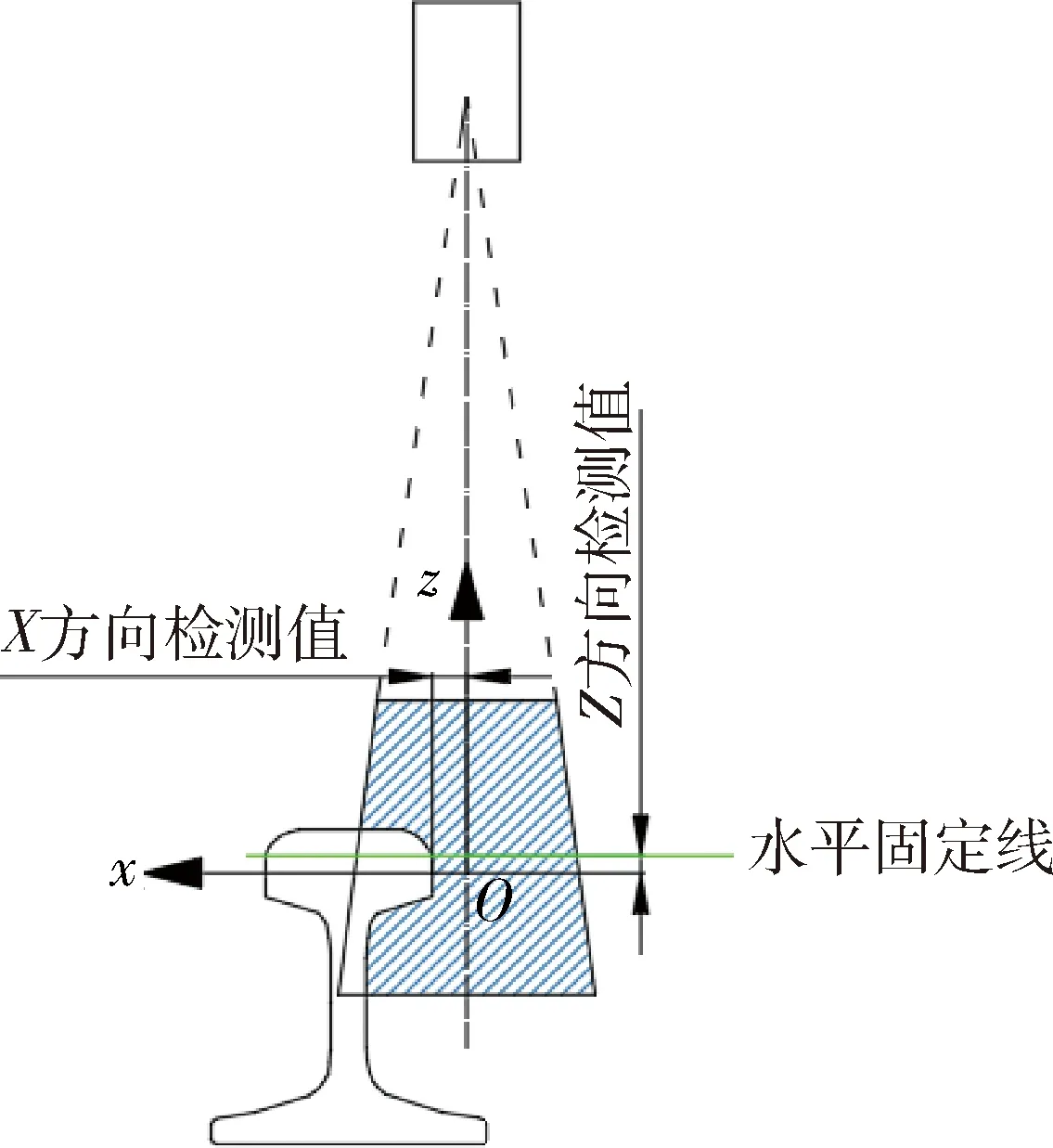

单个二维激光位移计检测原理如图1所示,以梯形(检测区域)中心为原点形成一个平面二维直角坐标系,在一定安装高度上固定后,二维激光位移计平面光会与钢轨相交形成钢轨截面几何轮廓[10-12]。根据其定义,钢轨踏面下16 mm范围内两股钢轨工作边之间的最小距离称为轨距[10,12]。在轮廓平面内轨头顶部往下16 mm处,设置一条水平固定线,水平固定线与钢轨轮廓线相交于一点,通过计算可得出此交点到X轴和Z轴的距离,实现激光位移计对物体截面距离上的二维检测。

图1 二维激光位移计检测示意图

1.2 轨距检测算法

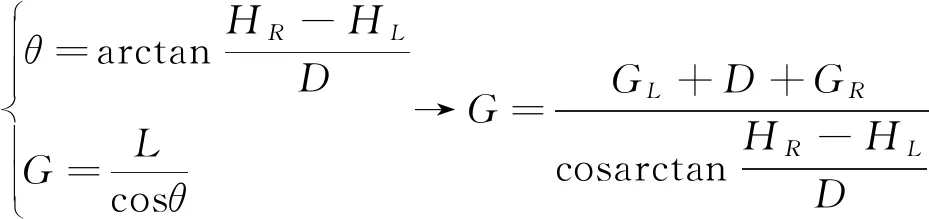

根据轨距定义与二维激光位移计检测原理,轨距算法与求解流程如下所述(图2)。

图2 轨距检测算法示意图

当检测梁与轨面平行安装时,轨距等于左右两边激光位移计横向检测值与激光位移计中心距离之和,计算公式见式(1)。

L=GL+GR+D

(1)

当检测梁倾斜,倾斜角度为θ时,整个轨距一般计算步骤及公式如下所述。

①初始值求解。将轨距检测装置安装于标准轨距路段,求得初始轨距。②GL和GR求解。确定检测点,通过平面坐标三角关系,利用角度和距离关系求得检测梁平面的横向距离GL和GR。③轨距补偿值D。 初始轨距值减GL和GR检测值,即得轨距补偿值的精确值。 ④轨距计算。 轨距补偿值与实时检测值相加得出轨距实时检测值,轨距计算公式见式(2)。

(2)

2 轨距检测系统设计与实现

2.1 总体结构设计

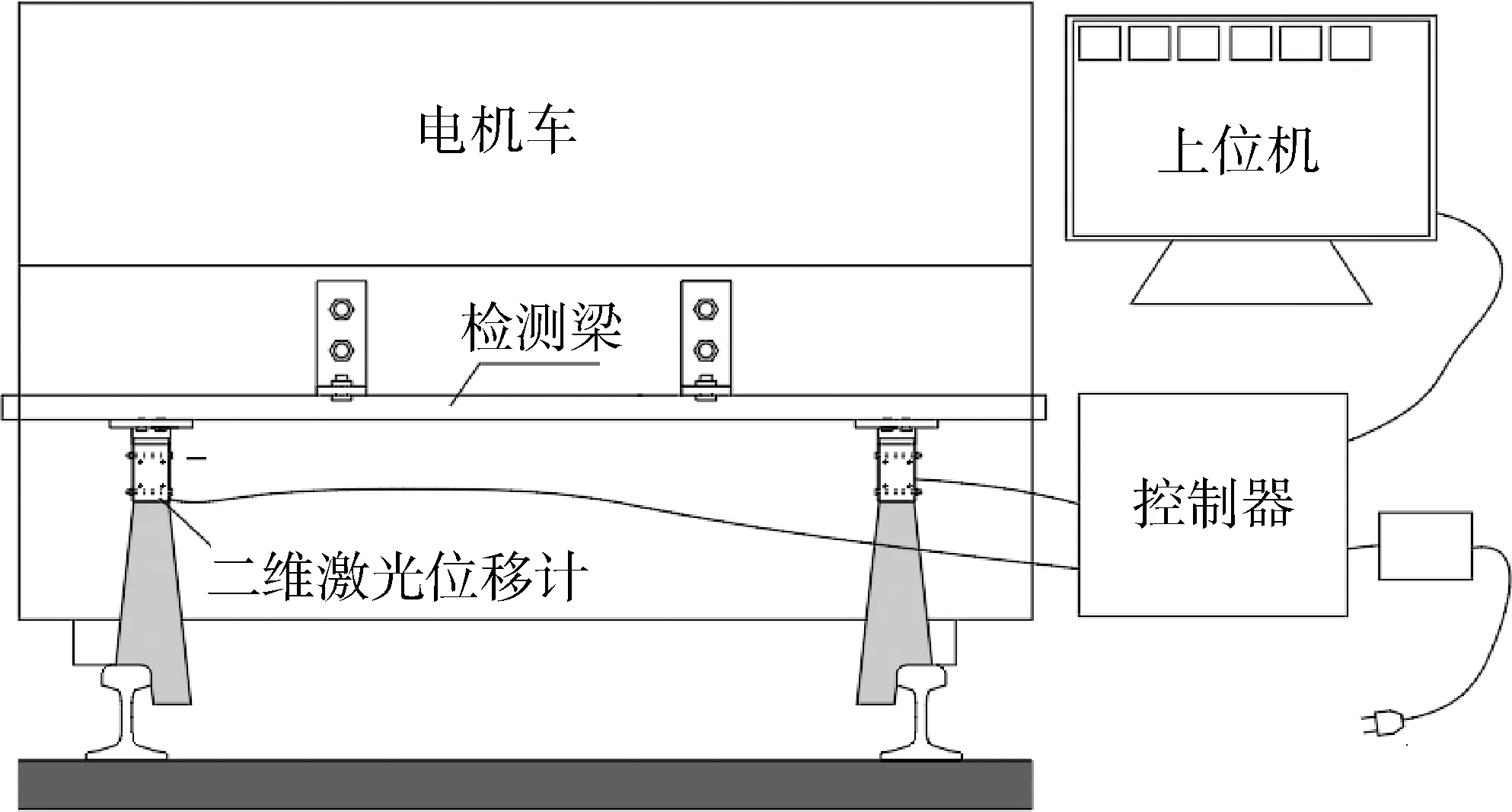

地下矿山非接触式动态轨距检测系统的总体结构设计主要由上位机和下位机两部分组成(图3)。上位机位于检测系统的上端部分,装载数据采集处理软件,工控机PC端的分析处理软件可对下位机传感器采集的数据进行实时分析处理,可根据设置的阈值范围对检测数据超限预警,工控机PC端对数据进行后处理,完成检测数据报表的输出,为工人进行定点维修提供信息;下位机位于检测系统的下端部分,主要由各种传感器组成,包括二维激光位移计、定位基站、定位标签,可输出轨道检测信息,轨检车当前位置信息。

图3 轨距检测系统总体设计图

2.2 系统硬件组成

地下矿山无人驾驶有轨运输非接触式动态轨距检测系统由二维激光位移计、检测梁、控制器、定位装置及上位机软件系统组成。两个滑块和导轨组成检测梁,滑块在导轨上可以滑动到任意位置固定,二维激光位移计通过结构件固定于滑块上,系统硬件组成连接图如图4所示。

图4 系统硬件组成连接图

2.3 系统软件设计

非接触式动态轨距检测系统软件功能模块组成如图5所示。软件功能模块包括登录模块、检测参数设置模块、数据处理、动态检测、超限预警和分类报表6个模块。其功能分别为:登录模块设置初始登录账号;检测参数设置模块用于初始检测轮廓注册、激光轮廓检测曝光频率、数据输设定、检测范围等参数设定;数据处理模块对检测数据及机车定位数据进行融合处理;动态检测模块以窗口的形式实时显示检测数据;超限预警模块主要用于对数据预警范围和预警方式进行设置;分类报表对轨距和高差数据进行选择查询、分类输出。

图5 软件功能模块组成图

3 现场测试应用

3.1 矿山现场测试

3.1.1 检测梁安装

将设计的检测梁安装到无人驾驶电机车上(图6),二维激光位移计安装于检测梁上,将二维激光位移计固定于标准轨距处,连接控制器的24 V电源线与电机车PLC控制的电源线,待激光位移计出现蓝色的线激光后,调整滑块使得二维激光位移计扫描中线在铁轨内侧边缘处(图6),此时固定滑块的锁扣和二维激光位移计与铁轨的相对位置,完成传感器的固定。 在900 mm的标准轨距轨道上求解轨距补偿值,输入系统,完成标准轨道初始参数设置。

图6 二维激光位移计的安装

3.1.2 测试过程

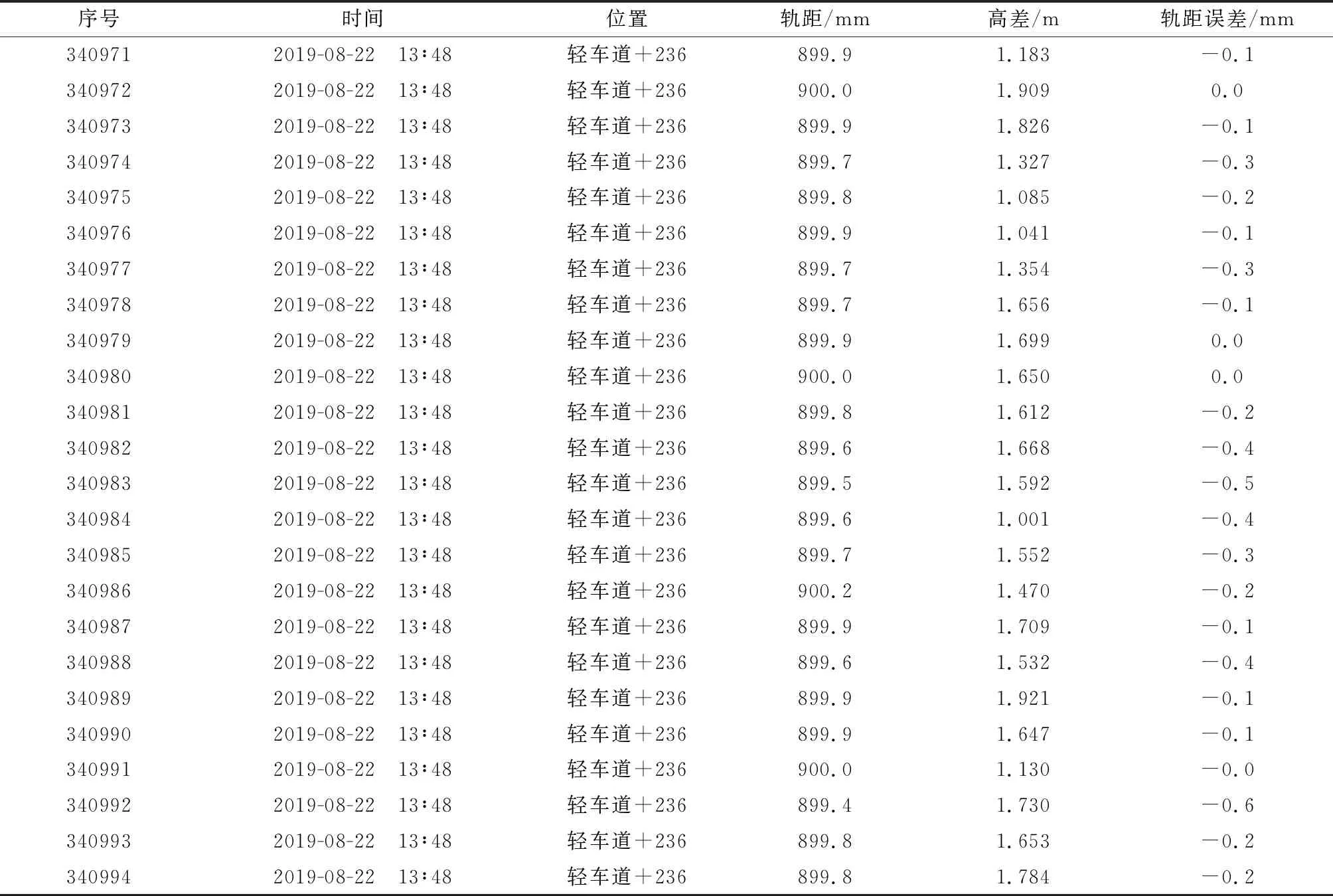

设置轨距检测范围为895~905 mm,初始参数设置完成后,动态检测窗口3实时显示轨距动态,窗口6实时显示高差动态,检测值在阈值范围内窗口数据显示为绿色,超限数据显示红色。电机车驶入被测轨道,在被测路段进行三个往返的测试,窗口显示动态检测数据、输出数据,完成地下矿山轨道运输轨距检测系统现场测试,输出检测数据报表,根据报表对轨距超限位置,用轨距尺进行人工复测。维修工人可以根据此次测试产生数据报表(表1)进行轨道的定点维修。

表1 轨道检测数据报表

3.2 测试结果与误差分析

3.2.1 数据分析

轨距动态检测变化如图7所示。由图7可知,轨距测量值在892~905 mm范围内波动,相邻点之间的波动范围在0.5 mm以内,曲线平滑,从整个轨距检测过程来看,测试路段基于二维激光位移计的轨距检测系统能够实时精准完成地下矿山有轨运输轨道轨距检测。

图7 轨距动态检测曲线图

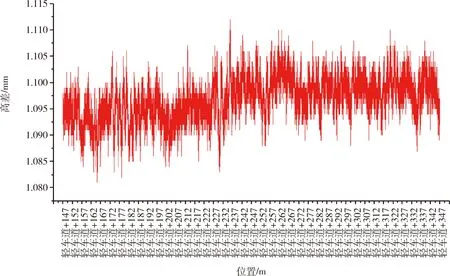

高差检测变化如图8所示,图中显示轨道高差在1 mm左右,波动范围在1.075~1.115 mm之间,检测数据波动较小,符合实际轨道的检测要求。

图8 高差检测数据曲线图

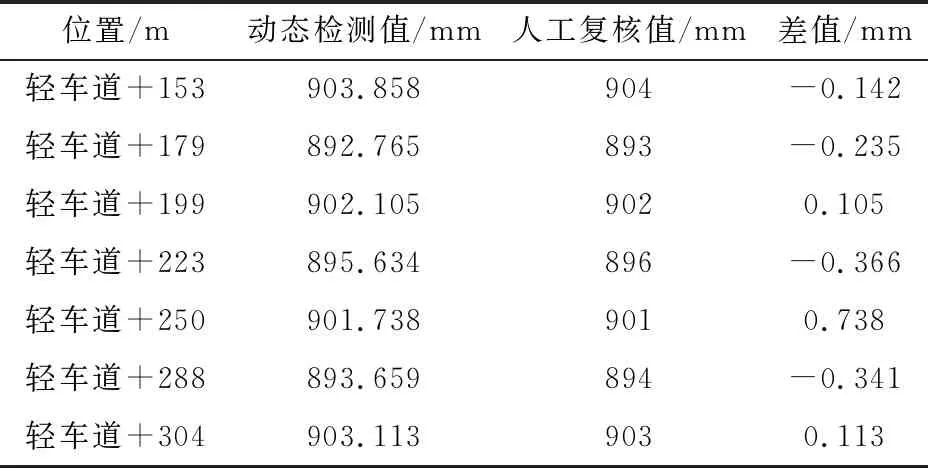

对轨距检测系统检测数据超限位置及误差较大处进行人工复测,对比分析见表2。通过分析比较,轨距检测系统与人工复测结果相差均在1 mm以内,误差较小。结果表明,轨距检测系统检测结果准确可靠。

表2 检测数据对比表

3.2.2 误差分析

1) 非接触式动态轨距检测系统最大优点是解决了电机车左右晃动而引起的偏差补偿问题。由于两个传感器与电机车近似刚性连接,因此受电机车动态检测时左右晃动的影响很小,其间距基本保持不变,从而能够准确检测轨距变化,与其他检测方法相比,没有补偿误差的影响,数据更加真实可靠。

2) 通过数据分析认为大部分数据均在检测范围内,部分数据超出检测阈值范围,经过人工复核测量分析认为,轨距偏大位置是由于机车长期运行造成的轨距偏大。

3) 检测过程中传感器与检测梁不能实现完全刚性连接,在振动情况下导致激光传感器会产生微小偏移,从而影响检测精度,对系统组装提出了更高要求。

4 结 论

1) 基于二维激光位移计的动态非接触式轨道检测方案解决了矿山无人驾驶有轨运输的轨道检测问题。根据轨距动态检测方案设计检测梁,并将其安装于无人驾驶电机车上,在矿山现场测试应用,轨距检测系统可以实时动态检测当前位置轨距和高差,并可实现超限预警,能够适应地下振动、潮湿、尘多等特殊环境。

2) 基于二维激光位移计的动态非接触式轨道检测系统在矿山地下环境能够准确识别轨道参数变化。设计的检测梁可以很好地连接电机车和检测传感器,在轨道轨距检测过程中识别精度高达0.001 mm。

3) 利用井下无人驾驶电机车改造的轨检车,能够生成数据报表,可精确定位到轨道检测地点,指导检修工人对问题路段进行检修,定位精度为0.5 m,提高了轨道检测效率,为无人驾驶有轨运输的高效运行保驾护航。