基于离散元法的双螺旋输送机物料输送和受力特性分析

2021-08-16辛垚谕朱向哲樊飙刘丽

辛垚谕,朱向哲,樊飙,刘丽

基于离散元法的双螺旋输送机物料输送和受力特性分析

辛垚谕1,2,朱向哲1,樊飙3,刘丽3

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001; 2.中国石化中科(广东)炼化有限公司,广东 湛江 524000; 3.中国石油抚顺石化分公司,辽宁 抚顺 113000)

针对双螺旋输送机输送及内部受力问题,基于离散单元法,借助离散元分析软件EDEM,根据Hertz接触理论,建立了物料颗粒与颗粒之间、颗粒与装置之间的接触模型;在物理与几何参数不同的情况下,分析了双螺旋输送机对物料颗粒输送特性的影响。结果表明,颗粒在双螺旋输送机内的运动以直线运动为主,周向运动为辅;改变轴距对双螺旋输送机物料输送特性影响较大,随着轴距的增大,双螺旋输送机质量流速逐渐增大,中心区域颗粒受力逐渐减小。

双螺旋输送机; 质量流速; EDEM软件; 输送特性

双螺旋输送机是一种很有前景的物料输送及混合机械,广泛应用于现代工业生产运输过程,一般适用于化工、建材、机械制造、煤炭、食品、医疗等行业。双螺旋输送机利用旋转螺杆的推力输送物料,有效提高工作效率[1-3]。螺旋输送机在输送物料时,物料受到叶片的法向推力和切向摩擦力的共同作用进行轴向与周向运动,物料之间、螺旋体与物料之间反复碰撞与摩擦,导致内部物料颗粒运动复杂,速度产生波动,因此输送效率不稳定。此外,螺旋叶片轴径、物料的直径和间隙大小的不合理容易导致磨损、破裂等现象的发生。现阶段国内外多以单螺旋输送机为研究对象[4-5],而双螺旋输送机与单螺旋输送机相比,由于多了一个螺杆,导致内部颗粒之间的碰撞冲击更加复杂,其中两螺旋叶片轴距的相互作用,对颗粒的输送特性影响较大。双螺旋输送机和单螺旋输送机虽然有一定的相似性,但在输送效率、受力和磨损等方面均有不同[6-7]。

本文应用离散元法,研究了双螺旋输送机物料颗粒运送特性及在两螺杆轴距影响下的颗粒受力情况。根据其基本原理及Hertz接触理论,建立颗粒与颗粒之间、颗粒与螺旋体之间的接触判断方法和接触力学模型。运用EDEM仿真软件,分析了双螺旋输送机两螺杆轴距、倾斜角度等因素对物料输送特性的影响规律,通过轴向速度、质量流速、累积质量等参数对颗粒运动进行分析。再此基础上,研究物料在输送机内部输送时颗粒在各个部位所受接触力的情况,为双螺旋输送机的设计和优化提供一定的理论参考。

1 EDEM仿真接触模型理论

EDEM仿真可以获得许多颇具价值的数据,包括颗粒等疏松材料与机器表面相互作用的内部行为,系统内元素之间相互碰撞的级别、频率和分布,每个颗粒的速度和位置,与散货中颗粒冲击、磨损、凝聚和分离相关的能量,金属微粒结构的应力链和结构完整性[8]。因此,本文运用EDEM软件对双螺旋输送机进行仿真分析,并选取Hertz-Mindlin模型[9]进行研究。

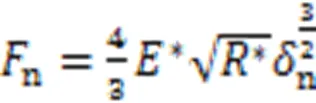

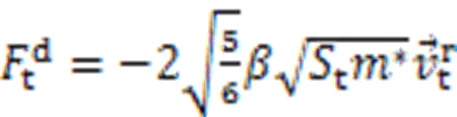

Hertz-Mindlin模型是 EDEM中使用的默认模型,在力的计算方面精确且高效。在此模型中,法向力分量基于Hertzian接触理论[10],切向力模型基于Middlin-Deresiewicz的研究工作[11]。法向力和切向力都具有阻尼分量,阻尼系数与恢复系数有关。切向摩擦力遵守库伦摩擦定律。滚动摩擦力通过接触独立定向恒转矩模型(Contact Independent Directional Constant Torque Model)[12]实现。

式中,n为法向力,N;n为法向重叠量,m;*为当量杨氏模量,GPa;*为当量半径,m。

其中,当量杨氏模量*、当量半径*定义为:

其中,

2 仿真模型的建立及参数设置

2.1 模型的建立

模拟双螺旋输送机物料输送时采用Hertz-Mindlin模型[13],该模型仅适用于球体单元散装物料的接触问题。为了加快计算速度,使模拟结果更有针对性,对双螺旋输送机进行简化,省略不必要的结构。通过SolidWorks软件建立一个简化的双螺旋输送机模型,并按一定比例进行缩放,结果如图1所示。该模型主要包括输送机的喂料口、螺旋叶片、叶片轴、机筒料槽等三个部分。

图1 双螺旋输送机模型

为了提高仿真速度,取螺旋轴直径为20 mm;螺旋叶片直径为58 mm,长度为510 mm;机筒料槽内径为60 mm。将其导入EDEM软件中,选取合适的单元网格,设置时间步长为15%。

2.2 参数设置

在离散元仿真过程中,颗粒材料设定为谷粒圆球颗粒物,颗粒直径为4 mm,每个颗粒质量为0.035 g,总数量约20 000个,总质量约为0.700 kg。双螺旋叶片轴和料槽的材质均为不锈钢,材料的属性参数见表1。恢复系数、最大静摩擦因数和滚动摩擦因数等材料的相互接触参数见表2。

表1 材料的属性参数

表2 材料的相互接触参数

3 结果与分析

3.1 颗粒运动轨迹

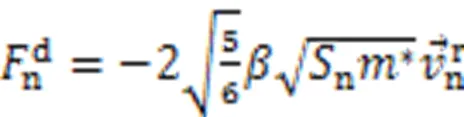

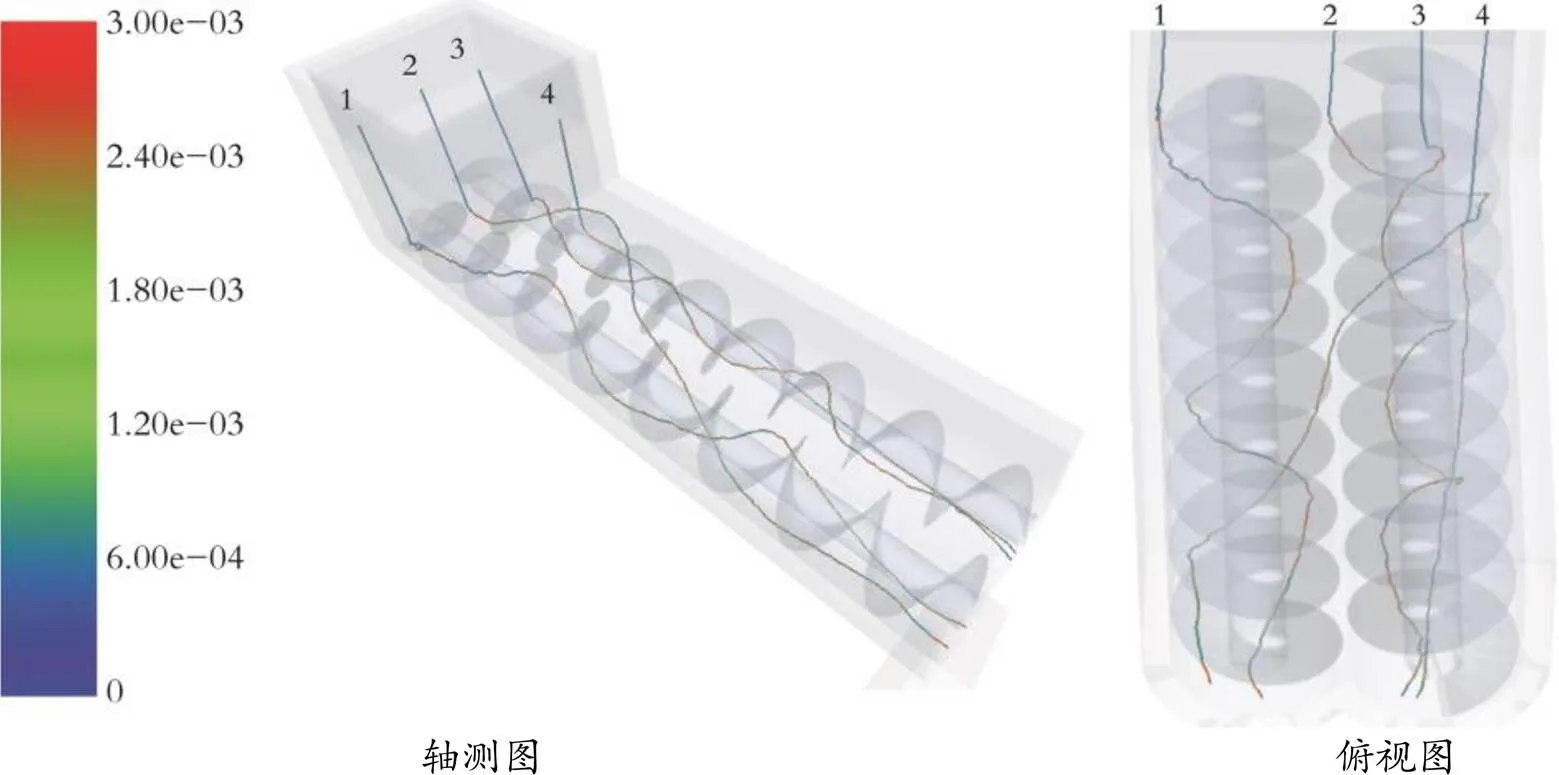

在双螺旋输送机转速为100 r/min、螺距为58 mm、轴距为60 mm的工况下,双螺旋输送机内颗粒典型的运动轨迹视图如图2所示。选取了4种相对典型的颗粒运动轨迹:第一种是图2中用数字1表示的只围绕右螺杆旋转的周向运动,第二种是图2中用数字2表示的围绕2个螺杆做大幅度旋转的周向运动,第三种是图2中用数字3表示的只围绕左螺杆旋转的周向运动,第四种是图2中用数字4表示的在输送机内做小幅度旋转的轴向运动。无论哪种运动颗粒,在螺旋叶片旋转的作用下均具有不断向输送机出口处运动的特征。

图2 颗粒运动的典型轨迹视图

由图2可以看出,当颗粒刚进入输送机内槽时颗粒受力较大,这是因为颗粒受自身重力的影响与机筒外壳和螺旋叶片发生冲击和碰撞产生了较大的作用力;当颗粒运动到两叶片中心区域时受力比较大,运动到叶片与外壳边缘及输送机上部时受力较小;做小幅度旋转的轴向运动颗粒整体受力平稳且较小。综上可知,若考虑双螺旋输送机的输送能力,第四种颗粒的运动轨迹最好,因为物料在输送机内做周向运动很少,几乎都是做轴向运动,颗粒几乎只受到螺旋叶片的推力及摩擦力;若考虑输送机混合能力,第三种颗粒的运动轨迹最合适,因为在物料颗粒轨迹上不仅受到螺旋叶片的推力作用,而且还受螺旋叶片的切向力,使颗粒主要做周向运动,增加颗粒在输送机内的时间进而提高输送不同种类物料时的混合效果。

3.2 双螺旋输送机几何参数对物料输送特性的影响

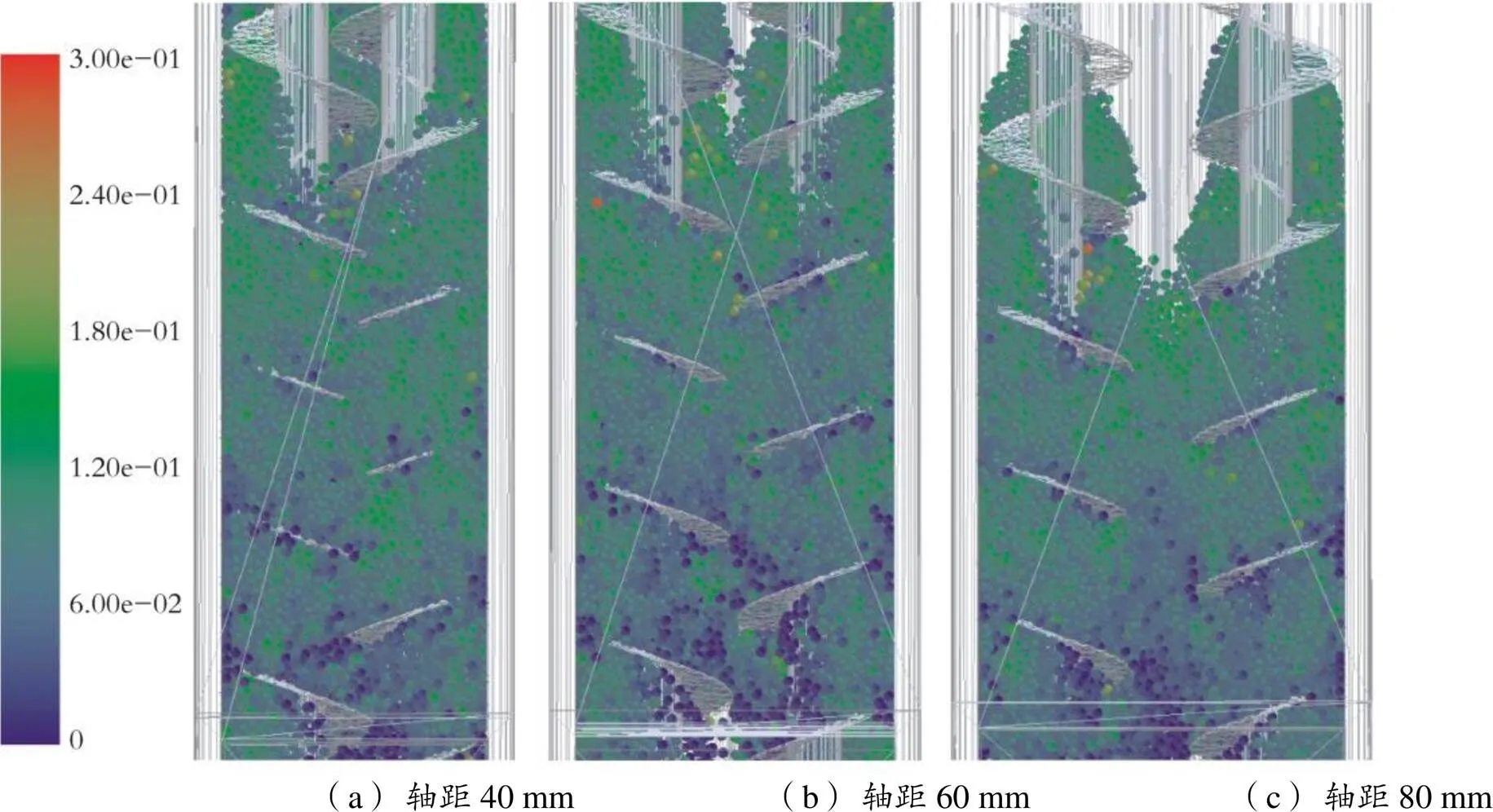

3.2.1轴距对物料输送特性的影响 从设计角度讲,轴距是一个很重要的参数,它与双螺旋输送机的性能息息相关。轴距影响输送机在满载工作时的有效输送面积,而有效输送面积决定双螺旋输送机的填充率和输送效率。此外,轴距的大小直接影响双螺旋输送机的尺寸,进而影响物料输送的内部空间。在水平螺旋输送机转速为100 r/min、螺距为58 mm的工况下,双螺旋输送机轴距不同时内部颗粒轴向速度云图如图3所示。螺旋叶片根据轴距大小在工作中分为啮合型和非啮合型。当轴距为40 mm时,螺旋叶片相互交错,为啮合型;当轴距逐渐增大时,螺旋叶片不再相互交错,为非啮合型。随着轴距的增大,有效的输送横截面积也变大,两轴中间位置的颗粒会被其他向前运动的颗粒带动前行,进而增大质量流速。从图3可以看出,不管轴距如何变化,两个螺旋叶片轴附近颗粒运动的速度相对其他位置较大,颗粒会在旋转叶片的作用下向前匀速运动,而在两轴中间位置的颗粒则会被牵连运动,但是速度略小于两轴周围颗粒的速度。此外,由于颗粒在输送过程中存在回流现象,所以双输送机前段的颗粒轴向速度明显大于双螺旋输送机后端颗粒的轴向速度。图中出现了极少数红色颗粒,且分布不规律,是因为颗粒与螺旋叶片转子和内壁出现挤压、碰撞、冲击,从而产生小幅变形导致轴向速度变大。

图3 双螺旋输送机轴距不同时内部颗粒轴向速度云图

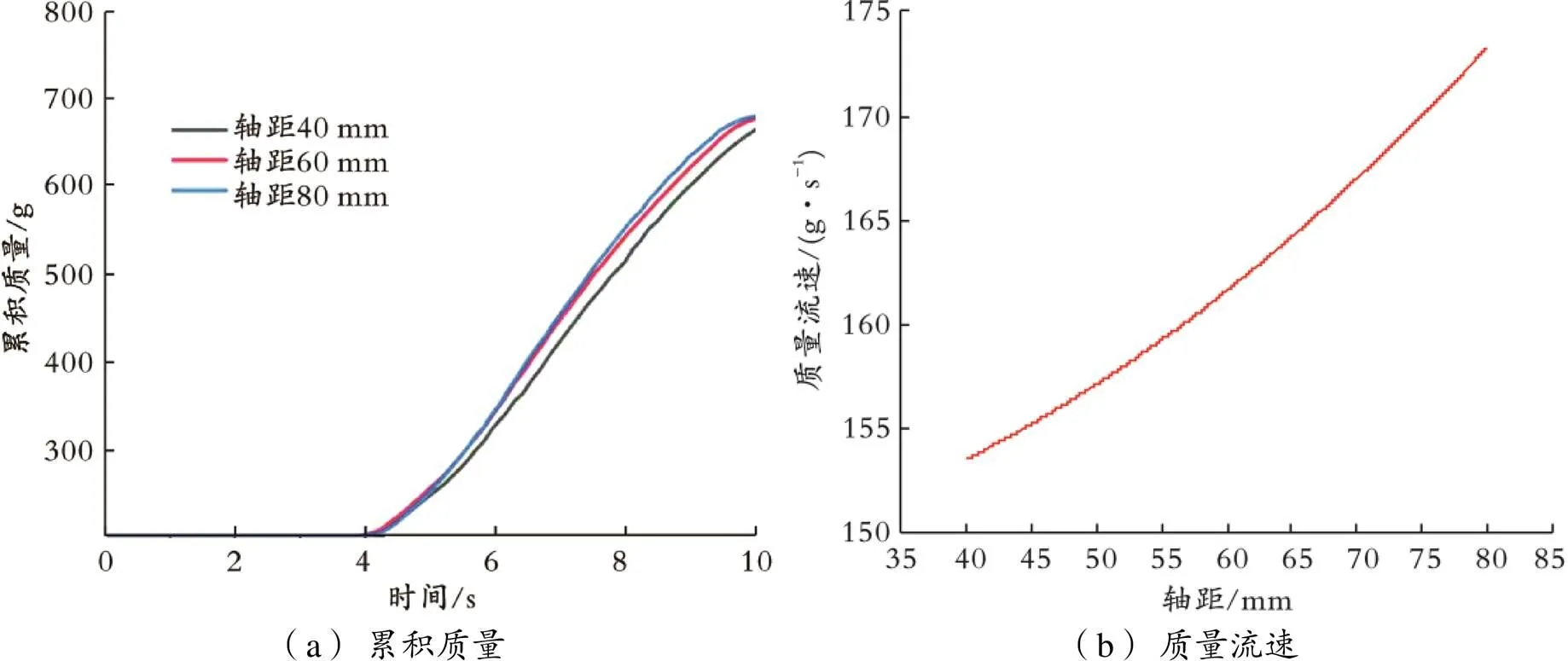

图4 螺杆输送机在轴距不同时的累积质量及质量流速与轴距的关系

由图4(a)可以看出,双螺旋输送机在满载稳定工作时,轴距大的双螺旋输送机完成相同的颗粒运输所需时间短,与轴距小的双螺旋输送机相比先完成物料的输送和物料的质量积累。由图4(b)可以看出,质量流速随着轴距的增加而增大,而质量流速越大,双螺旋输送机的输送效率就越高。

3.2.2倾斜角对物料输送特性的影响 倾斜角指的是双螺旋输送机工作时与水平面所形成的角度。倾斜角的大小不仅可以改变双螺旋输送机物料输送的方向和工作环境,还决定双螺旋输送机的输送性能。在双螺旋输送机转速为100 r/min、螺距为58 mm、轴距为60 mm、输送颗粒的半径为2 mm的条件下,倾斜角不同时双螺旋输送机颗粒的轴向速度分布云图如图5所示。由图5可以看出,倾斜角增加时颗粒的轴向速度变小,而且随着倾斜角的增大,螺旋输送机中间部位的颗粒数目逐渐变少。

图5 倾斜角不同时双螺旋输送机颗粒的轴向速度分布云图

倾斜角不同时的累积质量及质量流速与倾斜角的关系曲线如图6所示。由图6(a)可以看出,在倾斜角为0°时,仅用8.5 s就完成了颗粒的输送;倾斜角为10°时完成颗粒输送用了11.0 s;当倾斜角为20°时,输送时间远远大于倾斜角为0°和10°时所需的时间。这是因为在倾斜角增大时,颗粒的回流现象变得特别明显,输送颗粒所需时间变长。由图6(b)可以看出,在满载稳定的工作状态下,质量流速随着倾斜角的增加而降低;随着倾斜角的增加,质量流速下降特别明显,进而使输送效率降低;倾斜角与质量流速呈线性关系。因此,双螺旋输送机在倾斜角小于20°的环境可以平稳地运输颗粒,不会出现回流现象特别严重的情况。

图6 倾斜角不同时的累积质量及质量流速与倾斜角的关系

3.3 输送机内部颗粒与颗粒间的受力特性

在水平螺旋输送机转速为100 r/min、螺距为58 mm、输送时间为3.0 s的条件下,双螺旋输送机轴距不同时内部颗粒所受合力的截面云图和方向的云图如图7所示。从图7(a)可以看出,无论轴距如何变化,靠近螺杆附近的颗粒所受到的力最明显。这是因为螺旋叶片在旋转运动时,附近颗粒不仅受到颗粒之间的接触力,还受到与叶片相对运动的摩擦力。从图7(b)可以看出,轴距越小,颗粒所受的合力相对越大。这是因为轴距较小时颗粒与螺旋叶片和筒壁的接触碰撞变得更多,使更多颗粒受到摩擦力、法向力、切向力以及筒壁的压力。因此,螺杆轴距越小,颗粒所受到的力就越大,从而导致叶片所受到的力同样增大,叶片的磨损也会更加严重。

输送时间为3.0 s时,不同轴距双螺旋输送机的颗粒与颗粒之间法向/切向接触力力链的轴向截面云图见图8。由图8(a)可知,轴距为80、60 mm的双螺旋输送机颗粒所受到的法向接触力比轴距为40 mm时颗粒受到的法向接触力要小,并且轴距为40 mm时颗粒与颗粒之间法向接触力集中在叶片与叶片啮合处,而轴距为80、60 mm时颗粒与颗粒之间法向接触力集中在叶片与机筒的下半部。此外,双螺旋输送机叶片中心处颗粒之间的法向接触力随着轴距的增大逐渐减小,轴距为40 mm的双螺旋输送机颗粒法向接触模型不同于轴距为60、80 mm的双螺旋输送机。由此可以得出,啮合型双螺旋输送机颗粒之间的法向接触力集中在叶片与叶片啮合处,而非啮合型双螺旋输送机颗粒之间法向接触力主要集中在叶片与机筒的下半部和叶片周围,且大部分颗粒受到的法向接触力明显小于啮合型双螺旋输送机。由图8(b)可知,无论轴距如何变化,颗粒与颗粒之间所受到的法向接触力明显大于颗粒与颗粒之间所受到的切向接触力。并且,与颗粒之间的法向接触力相似,轴距为40 mm的双螺旋啮合型输送机颗粒与颗粒之间切向接触力集中在叶片与叶片的啮合处,而轴距为80、60 mm的双螺旋输送机颗粒之间切向接触力集中在叶片与机筒的下半部,并且机筒底部的颗粒之间所受到的切向接触力明显大于其他部位。

图7 双螺旋输送机轴距不同时内部颗粒所受合力的截面云图和Y方向的云图

图8 不同轴距输送机的颗粒与颗粒之间法向/切向接触力力链的轴向截面云图

不同轴距双螺旋输送机颗粒与颗粒之间法向/切向接触力云图如图9所示。由图9可以看出,接触力云图与接触力力链云图基本相似。在输送过程中,颗粒与颗粒之间的法向接触力大于颗粒的切向接触力。颗粒越在下面所受到的法向接触力和切向接触力越大,相对于轴距为80 mm和60 mm的双螺旋输送机,轴距为40 mm的双螺旋输送机的切向接触力更多地集中在叶片的交叉啮合处。

图9 不同轴距双螺旋输送机颗粒法向/切向接触力轴向截面云图

由上述分析可以初步得到双螺旋输送机内颗粒在各个位置的受力情况及其大小。为了能更加直观清晰地比较颗粒在双螺旋输送机螺旋叶片周围具体部位的受力情况,在双螺旋输送机内取4个具有代表性的样本区域进行进一步的分析,4个样本区域位于叶片上部、外侧、下半部及其叶片与叶片的中心处,如图10(a)所示。轴距不同时4个样本区域颗粒的受力情况如图10(b)所示。

图10 4个样本区域位置及轴距不同时4个样本区域颗粒的受力情况

由图10(b)可以看出,在轴距为轴距40 mm时,在区域3颗粒受力最大,在区域2颗粒所受到的力最小,而区域4颗粒受力略小于区域3颗粒所受到的力,大于区域1处颗粒所受到的力。其中,在区域3中颗粒受到的最大力均值为0.001 80 N,比区域2颗粒受所到的力增加了66.85%,比区域1颗粒所受到力增加了52.42%,与区域4颗粒相比增加了27.74%。由图10(b)还可以看出,在螺距为60 mm时,区域3颗粒受力最大,在区域2颗粒所受到的力最小;在区域2颗粒受到最大力均值为0.000 82 N,与颗粒受力最大区域3相比减少了45.15%。与轴距40 mm的螺旋输送机颗粒受力相比,各个区域颗粒受力都有明显的下降,即轴距为60 mm时颗粒受力小于轴距为40 mm时的颗粒受力。

轴距不同时颗粒受力随时间的变化曲线如图11所示。

图11 轴距不同时颗粒受力随时间的变化

由图11可以看出,轴距为40 mm时,颗粒受力在大部分时间内大于轴距为60 mm和80 mm时颗粒受力。经计算可知,轴距为40 mm时颗粒受到最大力均值比轴距为60 mm时大20.09%、比轴距为80 mm时大41.43%。综上可知,轴距为40 mm的双螺旋输送机内颗粒受力较大处在两叶片啮合中心处,且大于轴距为60 mm和80 mm时任何部位的颗粒受力;相比于轴距为40 mm和60 mm的双螺旋输送机,轴距为80 mm时颗粒受力最大部位为叶片和机筒的下部,且在相同条件下颗粒受力小于轴距为40 mm和60 mm时颗粒所受的力。轴距为60 mm的双螺旋输送机与轴距为40 mm的双螺旋输送机内部颗粒受力规律相似。

4 结 论

(1)双螺旋输送机的轴距对其输送能力的影响规律为:随着轴距的增大,物料的质量流速增大,双螺旋输送机的输送能力变强。

(2)双螺旋输送机的倾斜角对输送能力的影响规律为:随着倾斜角的增大,物料质量流速减小,物料颗粒出现回流现象,双螺旋输送机的输送效率降低。

(3)颗粒在双螺旋输送机的运动轨迹大体上有两种:一种是做小幅度旋转的轴向运动轨迹,整体受力较小,输送性能比较好;另一种是围绕螺杆做大幅度旋转的周向运动,在螺杆下部和两叶片中心处受力较大,适合不同颗粒的混合。

(4)双螺旋输送机轴距越小,内部颗粒受到的力就越大,受力主要集中在两叶片之间的啮合处;随着轴距的增大,颗粒受力在两叶片中心处逐渐减小,受力集中由两叶片的中心啮合处变为输送机底部。对几何参数不同的双螺旋输送机4个样本区域进行分析可知,啮合型输送机中心啮合区域颗粒受力最大,随着轴距的增大,两叶片中心啮合区域逐渐减小,因此叶片中心区域颗粒受力会逐渐减小。

[1]董放,宋欢,李勇.双螺杆定量螺旋输送机的模拟研究[J].机械制造,2019,57(10):35-39.

[2]宋欢.定量螺旋输送机的优化设计及模拟[D].青岛:青岛科技大学,2016.

[3]戴恩亮.基于离散元法的双螺旋输送机性能研究及优化[D].武汉:武汉大学,2018.

[4]杨乐成,张成洋,赵春江.基于EDEM的垂直螺旋输送机叶片磨损仿真分析[J].太原科技大学学报,2019,40(2):133-136

[5]周思柱,孙文斌,吴帮雄,等.大倾角螺旋输送机质量流率主要影响因素试验研究[J].机械设计与制造,2019,26(4):103-106.

[6]高明光,张翠翠,何婉秋,等.双螺杆挤出机输送段制备PP/TiO2纳米复合材料的反应过程数值模拟[J].辽宁石油化工大学学报,2016,36(4):47-53.

[7]邓富康,李康春,黄福川.一种环境友好型钛合金微乳化切削液的研制[J].当代化工,2016,45(6):1112-1115.

[8]胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工大学出版社,2010.

[9]Cundall P A.The Measurement and analysis of acceleration on rock slopes[D].London:University of London,1971.

[10] Harrington B,Voorhees C.The challenges of designing the Rocker-Bogie suspension for the Mars exploration rover[C]// The 37thAerospace Mech Symp.Galveston:IEEE Press,2004:185-196.

[11] Lindemann R A,Voorhees C J.Mars exploration rover mobility assembly design, test and performance[C]//2005 IEEE international Conference on.Weinhart:IEEE Press,2005:450-455

[12] 高明,陈立,朱向哲,等.转速对密炼机HDPE/PS共混聚合物混合效率的影响[J].石油化工高等学校学报,2015,28(3):86-90.

[13] 向冬枝,徐余伟.螺旋输送机设计参数的选择和确定[J].水泥技术,2010(1):29-33.

[14] 刘春飞,李艳洁,王玉,等.U形筒螺旋输送机输送颗粒物料的离散元仿真[J].农业化研究,2018,23(6):151-159.

Analysis of Conveying and Force Characteristics of Double Screw Conveyor Based on Discrete Element Method

Xin Yaoyu1,2, Zhu Xiangzhe1, Fan Biao3, Liu Li3

(1.School of Mechanical Engineering,Liaoning Petrochemical University,Fushun Liaoning 113001,China;2.Sinopec Zhongke (Guangdong) Refinery & Petrochemical Company Limited,Zhanjiang Guangdong 524000,China;3.PetroChina Fushun Petrochemical Company,Fushun Liaoning 113000,China)

Based on the discrete element method, the transport and internal force problem of the double screw conveyor was studied by using the discrete element analysis EDEM software. According to the Hertz contact theory, the contact models of material particles and devices were established, and the influence of the double screw conveyor on the transportation characteristics of the material particles under different physical and geometric parameters was analyzed.The results show that the movement of particles in the conveyor is mainly in a straight line, with the circumferential movement as the auxiliary; the change of the wheelbase has a great influence on the material conveying characteristics of the conveyor. With the increase of the wheelbase, the mass flow rate increases gradually, and the particle force in the central area decreases gradually.

Double screw conveyor; Mass flow rate; EDEM software; Conveying characteristics

TQ315

A

10.3969/j.issn.1672-6952.2021.04.011

1672-6952(2021)04-0063-08

http://journal.lnpu.edu.cn

2020-05-27

2020-08-30

辽宁省高等学校创新人才支持计划项目(LR2016022)。

辛垚谕(1993-),男,硕士研究生,从事螺旋输送机动力学方面的研究;E-mail:275621119@qq.com。

朱向哲(1974-),男,博士,教授,博士生导师,从事机械动力学、流体力学非线性问题等方面的研究;E-mail:xzzhu@126.com。

(编辑 宋锦玉)