海洋环境水下采油树腐蚀与防护研究进展

2021-08-16李莹莹任美鹏王名春南有博吴沿王秀通

李莹莹,任美鹏,王名春,南有博,吴沿,王秀通,3

(1.中海油研究总院有限责任公司,北京 100028;2.中国科学院海洋研究所,山东 青岛 266071;3.中国科学院海洋大科学研究中心,山东 青岛 266071)

目前,世界能源依然依赖于传统能源(石油、煤炭和天然气)。尤其是石油作为工业的基础,经济的命脉,是工业经济稳定发展的必要条件。海洋面积约为3.6×108km2,约占地球表面积的71%,其蕴藏着大量的油气资源。随着人类对油气资源需求的不断增加,陆地油气资源不能满足工业发展的需求。近年来,人类对海上石油的开采和利用需求日益加剧,随之而来的是对水下生产设施的需求量越来越大[1-6]。

水下采油树是油气开发利用的关键装备之一[7-8],其主要由主阀、翼阀、抽汲阀、线轴和配件组成[9]。水下采油树按安装位置主要分为立式和卧式两种,如图1所示[10-11]。其中卧式采油树的特点是油管悬挂器安装在采油树本体上,生产主阀位于采油树的侧面;立式采油树的特点是油管悬挂器安装在井口中,生产主阀垂直穿过采油树。立式采油树安装简单,价格相对较低,适用于已完井且储油层环境简单的情况,但体积和质量较大,不宜使用在有空间限制的状况下。卧式采油树价格较昂贵,常被使用在储油层情况复杂或需频繁取出油管进行检修作业的井场[12]。无论卧式采油树,还是立式采油树,均长期浸泡在深海环境中。

图1 两种典型水下采油树结构Fig.1 Structures of two kinds of subsea Christmas trees: a) vertical type; b) horizontal type

海洋环境是一个十分苛刻的腐蚀环境,海洋工程无疑会遭受严重腐蚀。据统计,2014年我国腐蚀总成本超过2.1万亿元人民币,约占当年GDP的3.34%,其中,海洋腐蚀约占总腐蚀损失的1/10以上,腐蚀损失巨大[13]。采油树长期处于深海环境中,其腐蚀问题不仅来源于严苛的海水,还包括强腐蚀性的开采流体对内部的腐蚀。因此,对于采油树而言,长期浸泡在海水中极易发生腐蚀。同时,海上油气资源的开采利用相比于陆地上油气资源开发利用,具有投资高、风险大的特殊性。因此,一旦采油树发生腐蚀,会造成严重的后果,不仅会发生油气泄漏引起火灾爆炸事故,甚至造成平台损毁、人员伤亡及严重的环境污染,这最终会造成巨大的损失[14-15]。虽然,金属的腐蚀问题不能完全避免,但良好的腐蚀防护措施依然能够有效延长海上构筑物的使用寿命,降低重大灾害性事故的发生,进而减少腐蚀带来的损失。相关研究表明,良好的腐蚀防护措施可避免25%~40%的腐蚀损失[16]。我国国民经济快速增长,油气需求快速增加,陆上和浅海油田增产潜力相对较小,石油、天然气进口量逐年增大,石油供应对外依存度过大已经成为影响国家经济安全的重要因素之一。因此,无论从满足油气田开发利用的需要出发,还是立足于保障国家经济安全[17],海洋油气设施腐蚀防护的研究都具有重要的实际意义。

目前而言,腐蚀防护的手段主要有合理选择服役材料、腐蚀介质处理、缓蚀剂添加法、覆盖层保护法、阳极极化法和阴极极化法[18]。水下采油树长期浸泡在海水中,不仅其外部遭受海水的腐蚀,而且内部也必须面对腐蚀性较强的流体。另外,水下采油树相对于其他海洋工程而言,尺寸小,且结构复杂,不便于安装布置更多的牺牲阳极,也不利于采用外加电流阴极保护系统进行保护。最重要的是水下生产系统一般安装到位后,维修难度大,费用高,难维护。因此开展海洋环境中水下采油树的腐蚀防护研究,能够有力地保障设施的长效安全运营。

近年来,随着采油树技术的发展,其腐蚀防护研究和应用也随之发展起来。在设施选材、阴极保护设计、涂层选择与优化、腐蚀失效分析、可靠性设计等方面取得了一系列的成果, 形成了腐蚀防护方案,并在众多的水下设施进行了应用和示范。挪威船级社(DNV)[19]、API也形成水下生产设施涂层、阴极保护及材料选择方面的设计标准,对结构设计和腐蚀防护提供了参考依据。

1 水下采油树选材

材料在不同环境中的性能是结构耐蚀性的内因。根据水下生产设施的服役环境,合理选择设备主体及关键部位的服役材料是腐蚀防护工作首要环节。服役设备材料选择主要需要考虑的因素包括:设备所处的工作介质性质,如介质的氧化还原性、杂质包含情况、导电性及pH值等;设备的结构类型,服役环境的温度及压力;材料的力学性能、可加工性等因素。

采油树长期浸泡在强腐蚀性的海水中,海水中影响采油树腐蚀的因素较多,一般主要包括溶氧量、温度、压力及氯离子含量等[20]。在深海海洋环境中,溶氧量随着水深的变化不断变化,温度相对于浅海较低(低于7 ℃),压力较大[21]。另外,油气开采过程中,多相介质中含有H2S/CO2,影响到氢脆及点蚀腐蚀现象的形成[22-25]。采油树关键部位包括四通本体、连接部件、主阀、翼阀、悬挂器及大量垫片等,针对采油树所处低温高压,而内部生产介质高温高压且具有腐蚀性的情况,其关键部位的材料不仅应具备高强度,还应该具备良好的低温韧性和抗热疲劳性。采油树材料分为7个等级,从高到低依次为AA、BB、CC、DD、EE、FF 和 HH(见表1)[26-27]。API SPEC 6A规定了CO2分压与腐蚀环境的关系(见表2)[27-28]。ISO 15156-3规定H2S分压值大于344.8 Pa的情况下需选用抗硫化物应力开裂的碳钢和低合金钢。综合API SPEC 6A、ISO 15156及普遍做法,CO2/H2S介质中材质的选择可依据表3。Mariano Iannuzzi等[14]以水下生产设施为重点,讨论了极端环境下防腐材料的研究及发展趋势,探索了传统高强度材料所面临的挑战,以及新型耐蚀合金和工艺技术的进展情况。S.Mark Wilhelm等[29]对酸性环境下的材料选择工艺进行了探索,阐述了发生在高强度钢和耐腐蚀合金上的H2S腐蚀过程,并讨论了材料评估和选择的程序,以尽量减少H2S的腐蚀危害。张鹏举等[30]对水下采油树基本材料及防腐材料性能进行了分析与评价。李辉等[31]提出了水下生产设施的基本思路和要求,还介绍了常见的水下生产设施的腐蚀控制方法,对水下生产设施所处的深海环境及管道输送介质的腐蚀影响因素进行了分析探讨,并从腐蚀裕量、材料强度、经济性等方面给出了推荐标准。

表1 井口装置与采油树的材料级别及要求[27]Tab.1 Material grade and requirements of wellhead device and Christmas tree[27]

表3 井口装置和采油树在 CO2/H2S 介质中的材质等级划分[27]Tab.3 Grading of wellhead equipment and Christmas tree in CO2/H2S environment[27]

常见应用于水下生产设施的不锈钢主要有AISI 304、UNS S30400、UNS S31600、318及316等。316不锈钢因其优异的耐蚀性能,被广泛应用于生产控制管道、阀门和容器等设备中。一般情况下,316在高温高压及高腐蚀严苛的水下生产设施中的耐蚀性能比较好,但也存在点蚀、缝隙腐蚀及晶间腐蚀等现象[32-34]。316不锈钢的耐蚀性主要基于其表面可形成钝化膜[35],一旦钝化膜在腐蚀环境中遭到破坏,就会形成点蚀,而点蚀的潜在危害极大。点蚀形成后,会形成点蚀坑,相对于外部的钝化膜而言,点蚀坑内处于活跃状态。随着腐蚀原电池的形成,导致腐蚀加速,而且点蚀坑内的微环境酸化导致坑内腐蚀进一步加剧,导致316的耐蚀性失效。316不锈钢也会发生晶间腐蚀(如图2所示)[27],这种腐蚀会导致晶体间结合力下降,从而导致材料的力学性质下降。这会严重影响服役设备的强度性能,给生产带来严重的安全隐患。冲蚀磨损也是导致316不锈钢构件失效的重要因素,采油树多功能四通处气流量大,且带有颗粒性固体,会遭到严重磨蚀,易导致其失效。采油树多功能四通阀板通孔处断裂形貌如图3所示。缝隙腐蚀也是316不锈钢常见的一种现象,主要发生在采油树法兰及管道链接等部位,严重的缝隙腐蚀会形成穿孔,严重威胁生产设备的安全。王悦等[27]通过高温高压腐蚀速率测试、原位电化学测试、四点弯曲抗 SCC 性能测试、晶间腐蚀、缝隙腐蚀以及冲蚀等实验手段探究了316不锈钢的耐蚀性能,并给出了其可作为采油树密封部位垫环槽堆焊材料的可行性。Tomas Sydberger等[19]指出316不锈钢的耐蚀性能优于UNS S30300和UNS S41600等,提出了材料选择的建议和标准。

图2 316不锈钢金相显微镜下表面腐蚀形貌[27]Fig.2 Surface corrosion morphology of 316 stainless steel under metallographic microscope[27]: a) before corrosion; b) after corrosion

图3 采油树多功能四通阀板通孔处断裂形貌[27]Fig.3 Fracture morphology of multi-function four-way valve plate through hole of subsea Christmas tree[27]

25Cr7Ni4Mo型双相不锈钢具有较高的强度,也是水下生产设施的重要材料,主要应用于水下生产系统的脐带缆,也用于生产/注入阀树和歧管及其他小口径管道处。于兴胜等[23]对135、2205、318双相不锈钢进行了高H2S含量应力腐蚀实验测试,发现2205双相不锈钢在中低硫(H2S)中具有良好的耐应力腐蚀性能。

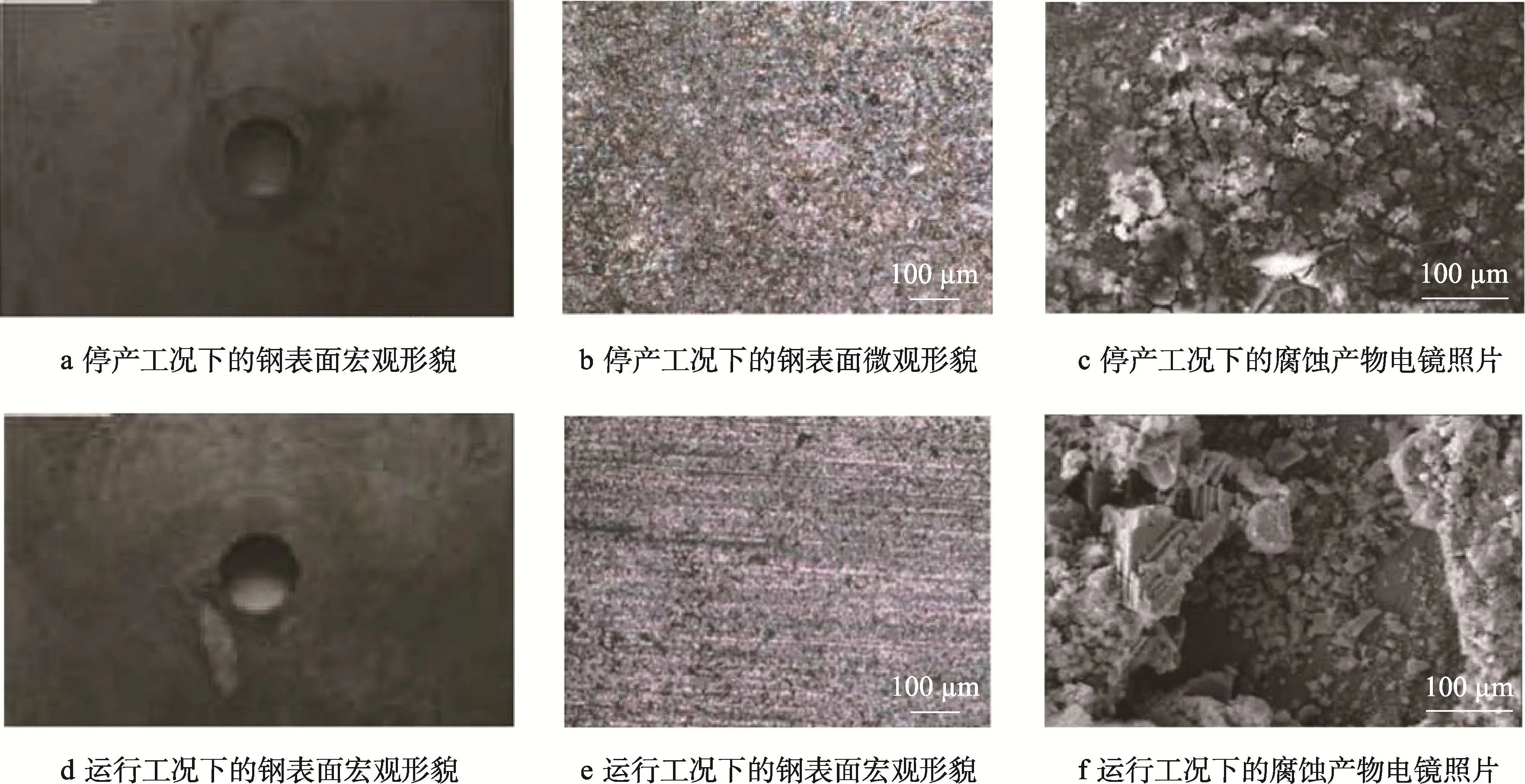

油气资源一般含有较多的H2S和CO2,另外还包含氯化物及矿物水,这都具有较强的腐蚀性[36]。根据实际生产经验,这种环境下采油树应选用HH级的耐蚀合金。30CrMo钢和Inconel 625是油气资源开采设施中普遍使用的材料。国内外研究者在其力学性能及耐点蚀性能方面进行了大量探究。王晓军等[37]以30CrMo钢和Inconel 625分别作为采油树的阀体、阀盖材料及堆焊密封层为研究对象,通过全浸式均匀腐蚀实验研究了堆焊层的腐蚀情况。研究表明,Inconel 625合金具有优良的耐点蚀性能,而30CrMo钢易发生点蚀。30CrMo钢和Inconel 625试样腐蚀失重变化曲线如图4所示。Inconel 625合金抗点蚀能力强与钢中含有的Cr、Mo和Ni有密切关系。许亮斌等[38]以流花11-1油田采油树为研究对象,探究了采油树主体 30CrMo 钢和焊接材料625合金的腐蚀情况。研究表明,水下采油树的 30CrMo 钢与625合金之间在接触的情况下可形成电偶腐蚀,在两者接触的位置,30CrMo 钢存在较严重的沟槽腐蚀(如图5所示)。孙敏等[39]对Inconel 718 合金的抗腐蚀性能及选材依据等进行了总结和展望,研究表明,Inconel 718 合金在腐蚀环境严苛的油气行业也有一定的应用,其具有良好的耐蚀性能,也具有优异的力学和加工性能。

图4 30CrMo钢和Inconel 625试样腐蚀失重变化曲线[40]Fig.4 Corrosion weight loss curves of 30CrMo steel and Inconel 625[40]

图5 偶接金属试样中的30CrMo钢浸泡7 d后的腐蚀情况[38]Fig.5 Corrosion of 30CrMo steel in a coupled metal specimen after soaking for 7 d: a) macromorphology of steel surface under shutdown condition; b) microstructure of steel surface under shutdown condition; c) electron micrographs of corrosion products under shutdown condition; d) macromorphology of steel surface under operating condition; e) microstructure of steel surface under operating condition; f) electron micrographs of corrosion products under operating condition

目前水下生产设施材质的选用原则有着一些较为通用的参考标准,应在充分了解掌握设施服役环境的条件下依据现行标准合理选材[41]。另外,在选用材质过程中,应控制好腐蚀裕量,并兼顾经济性和机械加工性能。总体而言,采油树的材质选择方面虽然存在可选的材质,但还是缺乏满足走向深海的材料及新型的高性能材质。

2 采油树阴极保护技术

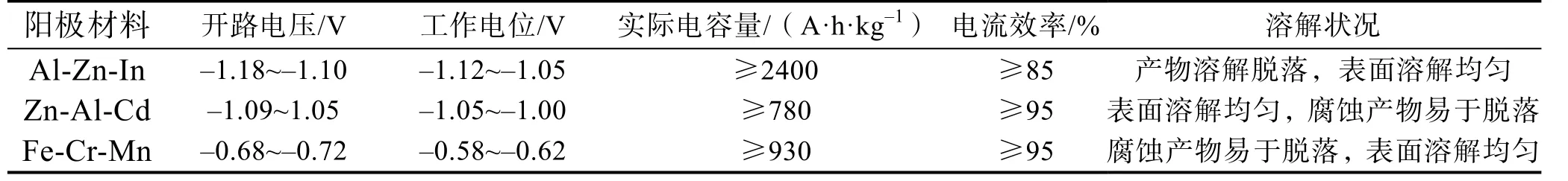

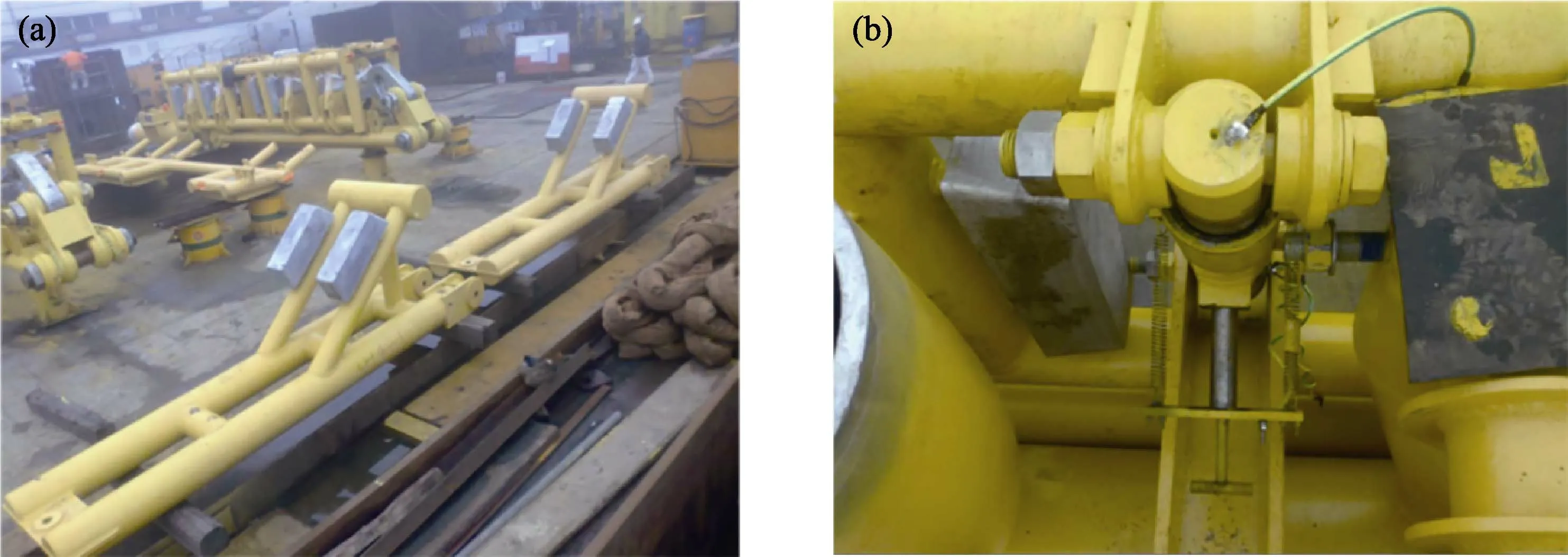

阴极保护技术已成为海洋工程领域必不可少的腐蚀防护技术[42]。采油树长期浸泡在强腐蚀性的海水中,易发生电化学腐蚀,阴极保护是主要的防护手段。阴极保护包括牺牲阳极保护和外加电流保护。外加电流保护需要施加外部电源,对于处于深海的采油树而言,施工和后期维护成本高。相比外加电流保护法,牺牲阳极技术不需要外部电源,一次性投放,不需要后期的维护,适用于采油树等深水水下设备。因此,牺牲阳极的阴极保护法是采油树较优的保护方法。牺牲阳极保护的关键因素之一是阳极材料的选择,阳极材料需要满足有足够负的电位、性能稳定、有较高的电流效率、环境友好等硬性要求。目前,铝合金、锌合金、铁合金、镁合金等牺牲阳极已经被广泛应用到海洋环境中金属结构物的腐蚀防护,几种常用阳极材料的电化学性能见表4。余朋伟等[43]利用软件建立了水下卧式采油树模型,根据计算结果调整了方案,并在烟台海域进行长达32 d的实测。卧式采油树及阳极块出海后的情况如图6所示,在一定程度上验证牺牲阳极技术能满足深海采油树防护需求。目前,采油树的腐蚀防护,牺牲阳极阴极保护和一定的涂层防护相结合是最具优势的保护手段。牺牲阳极的合理规划布局及新型阳极材料的研发依旧是采油树阴极保护需要不断探索的方向。

图6 采油树牺牲阳极阴极保护及阳极块出海后情况[43]Fig.6 Christmas tree sacrificial anode cathodic protection and anode block after sea condition[43]

表4 常用阳极材料的电化学性能Tab.4 Electrochemical properties of commonly used anode materials

3 采油树涂层防护技术

在材料表面涂装涂层,将材料本体与所处环境进行隔离,是一种非常重要的表面防护技术[44]。涂层保护法可以大大延长材料的服役年限,保障其服役的安全性。因此,涂层保护是材料腐蚀防护领域的重要研究方向。水下生产设施采油树的腐蚀防护工作也不例外,涂层保护是极其重要的手段。

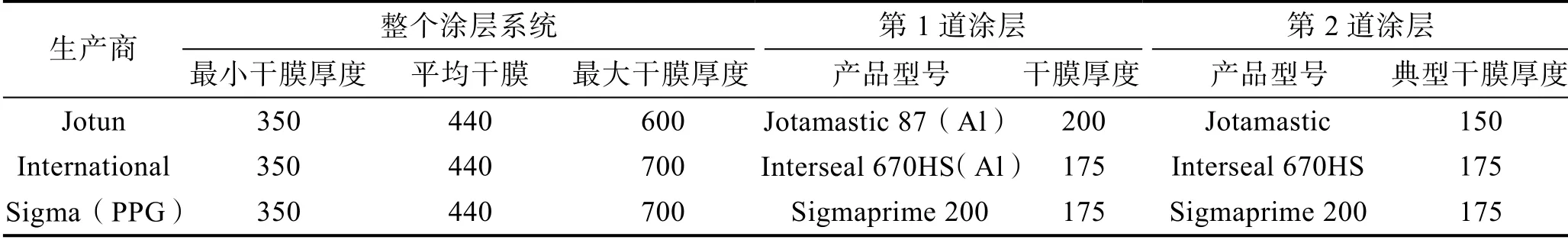

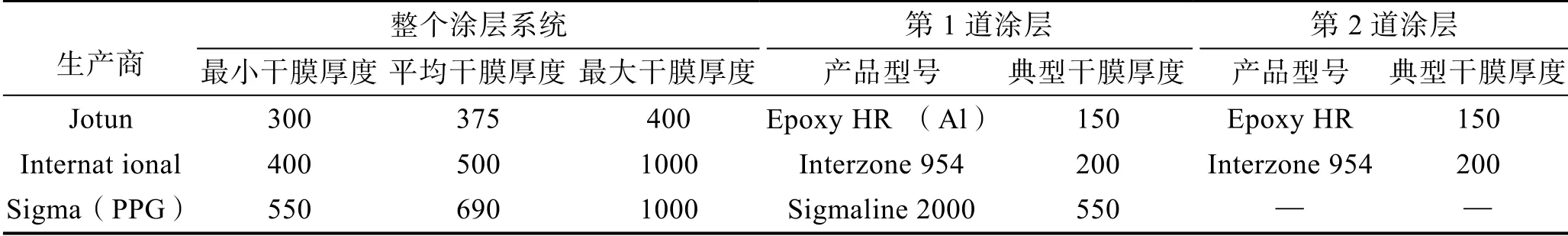

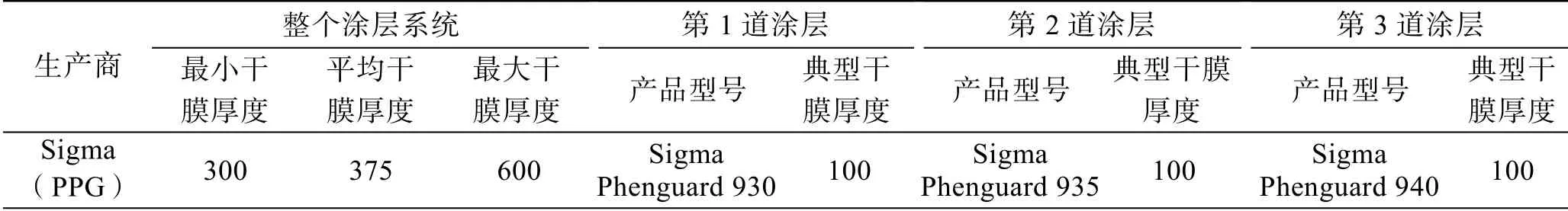

对于水下生产设施而言,防腐涂层应保障设备在建造期的海洋大气环境及长期浸泡在海水中免于遭受腐蚀。因此,水下生产设施一般采用重防腐涂层。重防腐是指能够在严苛的腐蚀环境下长效保护的涂层[45],一般包括底漆、中间漆和面漆。重防腐涂料一般要求防护年限达15 a以上,在大气区的干膜厚度应为280~400 μm,处于浸泡状态或少许掩埋情况下的应为480~1000 μm。根据国内外的实际经验,采油树等水下生产设备的涂层系统必须经过海水浸泡及阴极剥离等测试手段,须满足NORSOK M-501 SYSTEM 7认证(见表5)。目前,我国的海洋防腐涂层市场由挪威的Jotun、丹麦的Hempel、及英国IP等国际公司占据[46],主要包括环氧树脂涂料、聚氨酯涂料及聚丙烯酸涂料等。如Jotun公司的Jotamastic87GF改性耐磨环氧玻璃鳞片漆、Baltoflake系列玻璃鳞片聚酯漆,Hempel公司的超强度环氧漆45751,IP公司的Intetzione 954改性环氧树脂漆等。陈伟军等[47]选取Jotun、International、Sigma三大知名涂料供应商提供的不同服役温度下常用涂层系统进行了对比(见表6—8)。耐磨环氧或者玻璃鳞片环氧一般应用于低温工况下,酚醛环氧类产品应用于较高温度下。王旭东等[15]对海洋工程水下生产系统防腐设计后不同公司涂装系统进行了对比分析,指出水下生产系统设施表面处理普遍要求喷砂等级达到SP5级,面清洁度须达到ISO8502-31级。在腐蚀环境严峻的深海环境中,高等级的表面处理及清洁度能够提高涂装质量,进而保障涂层防护的有效性。

表5 NORSOK M-501的标准系统[15]Tab.5 NORSOK M-501 standard system[15]

表6 最高服役温度至50 ℃的涂层系统[47]Tab.6 Coating system for maximum service temperature up to 50 ℃[47] μm

表7 最高服役温度至90 ℃的涂层系统Tab.7 Coating system for maximum service temperature up to 90 ℃ μm

表8 最高服役温度至115 ℃的涂层系统Tab.8 Coating system for maximum service temperature up to 115 ℃ μm

随着开采需求的加大及技术的发展,水下生产设施的防腐要求越来越严格。面对深海压力大、温度低、溶解氧含量少的严苛腐蚀环境,重防腐涂料的耐蚀性、耐候性、耐久性、强度及环保性受到了考验。另外,重防腐涂料的涂装要求非常严格,对于螺栓、螺国油气资源的合理开发利用,发展自供自足、有效的重防腐涂料势在必行。

针对水下生产设施,一般均采取牺牲阳极阴极保护和防腐涂层联合保护的方法(如图7所示)[49]。涂层保护的存在可以大大降低阴极保护的电流密度,减少阳极的安装数量,从而节约资源,提高腐蚀防护的经济性。同时,阳极块数量的减少,也减少了安装操作方面的工作量,这对于阳极布置空间较小的水下生产设施,有非常重要的意义。另外,若只采用涂层进行腐蚀防护,未进行阴极保护,一旦涂层局部受损,则会造成更严重的局部腐蚀。阴极保护和重防腐涂层联合保护技术要注意阴极剥离问题,阴极剥离是涂层失效的主要原因之一,通过合理控制保护电位,提高涂层附着力,能够有效地解决阴极剥离问题。

图7 水下生产设施牺牲阳极及涂层联合保护[49]Fig.7 Subsea production facilities combined sacrifice anode and coating protection[49]

4 采油树腐蚀失效分析评价

采油树长期浸泡在腐蚀条件严苛的海水中,随着服役时间的增加,其不可避免地会出现腐蚀现象。采油树在服役期间,因腐蚀失效造成设备和构件的破坏,严重威胁生命及财产的安全[50]。因此,通过对采油树材料、工况及腐蚀环境等的研究,进而分析获得腐蚀失效原因,对预防和避免重大腐蚀事件有非常重要的意义。金属腐蚀失效的因素主要包括环境因素、材质因素、设备结构及加工制造因素和操作因素等。对于采油树其主要的环境介质为海水和管内介质,具有强腐蚀性。因此,弄清环境介质海水及管内介质的性质是失效分析的首要任务。采油树材质的冶炼加工情况也是导致腐蚀失效的重要因素。另外,采油树特有的结构构造及加工制造是造成部分位置应力腐蚀严重的因素,需有针对性地探究。采油树实际运行过程中不规范操作也会导致其腐蚀失效。

代娜等[51]在介绍海上某油田单井油管腐蚀穿孔的腐蚀实效分析案例时,给出了系统的腐蚀失效分析原则和程序——通过现场调查和实验室分析研究进行探索。现场调查包含了事故表观观察和事故的现场调查研究;实验室分析主要利用现代化的测试手段,如金相、SEM、XRD、电化学测试及腐蚀模拟实验对事故失效样品进行分析验证。在进行现场调查和实验室分析后,总结失效原因,并提出相应的改进措施,主要流程如图8所示[51]。江晶晶等[52]对川渝气田某采气井口阀门进行了腐蚀失效分析,发现阀门等通道内易遭受电化学腐蚀、冲蚀和点蚀。李晓成等[53]介绍了海上某油田采油树水相出口管线腐蚀实效分析案例,同样在该失效案例分析中也采用了现场调查和实验室模拟分析的手段。在经过合理的分析后,该案例强调了材质选择、施工管理、施工工艺合理性及生产监督的重要性。林秀娟等[54]根据灰色系统理论,给出了灰色GM(1,1)模型,通过实例进行数据分析拟合,递推腐蚀量的变化规律,从而实现对深水采油树抗腐蚀可靠性设计。陈伟军等[47]对水下生产设施的涂装防腐技术进行了分析和探究。纵观水下生产设施腐蚀防护工作,综合考虑生产设施服役环境、尺寸及结构的特殊性等因素,当前国内外采取的防腐手段主要为牺牲阳极和防腐涂层联合保护。

图8 腐蚀失效分析程序[51]Fig.8 Corrosion failure analysis program diagram[51]

5 结语

海洋油气资源未来是工业发展的支柱,海洋石油开采约占大型油气田的60%,而深海油气的开采离不开采油设备的支持。在苛刻的海洋腐蚀环境中,包括采油树在内的关键性采油设备面临着严峻的腐蚀问题,尤其我国在水下采油设施腐蚀防护方面发展较晚,为保障我国油气资源的顺利开发利用,推进和完善包括采油树在内的水下生产设施的腐蚀防护工作迫在眉睫。文中就采油树腐蚀防护材料选择、阴极保护、涂层防护及腐蚀失效方面,总结了当前的先进成果,并为采油树的腐蚀防护提供以下建议:

1)随着材料技术的不断发展,采油树材料方面,除了根据实际生产情况及现行标准合理选择现有的耐蚀材料外,应积极开发利用具有更好耐高压、低温、强腐蚀环境的新型采油树设备材质,如高性能钢、合金材料及复合材料等。新型材料的开发利用必将成为未来新兴战略性产业。

2)阴极保护方面,除在现有阳极材料的基础上合理规划阳极尺寸和阳极布局外,还应积极开发新型的阳极材料。另外,阴极保护方案设计过程可积极发展数值模拟计算等技术,以求合理优化保护方案,取得更好的保护效果。

3)重防腐涂料依然是水下采油设备腐蚀防护的主要手段,也是该领域的研究热点。未来涂层方面的研究应趋于开发环保型、高固体分含量及阴极保护与重防腐涂层联合保护的涂料。

4)腐蚀失效分析不仅仅在于寻找和确认腐蚀失效的原因,而在于在明确失效原因的基础上,主动寻找预防重复腐蚀失效的办法,从而阻碍腐蚀失效事故的发生。因此,在未来的采油树等水下设施的防腐工作方面,应积极强化和落实腐蚀失效分析,为腐蚀失效提供可靠的预防措施,进而减少水下生产设施的腐蚀发生,减少腐蚀带来的损失。

随着深海油气开发技术的不断发展,海洋环境水下采油树的腐蚀防护的需求也日益增加,新材料、新技术的应用,使得人类能够解决对海洋中的腐蚀防护难题,为海洋工程设施的安全运营保驾护航。