动力电池防水透气阀技术

2021-08-16王慧敏刘进程

王慧敏,黄 河,刘进程,张 彪

(1.中车时代电动汽车股份有限公司,湖南 株洲 412000;2.长沙中车智驭新能源科技有限公司,长沙 410000)

动力电池作为电动汽车的核心部件,其安全性、稳定性一直备受关注,研发高安全、长寿命、高性能的动力电池是电动汽车领域的重点和难点。防水透气阀作为维护内部环境清洁、保持内外气压平衡的零部件,广泛应用于汽车动力电池领域。在设计车用动力电池箱时,防水透气阀已经成为标准配置,以预防车辆在使用工况中受雨水、粉尘、油污以及高低温的影响[1-2],为电池系统稳定、可靠工作提供保障。

1 防水透气阀工作原理

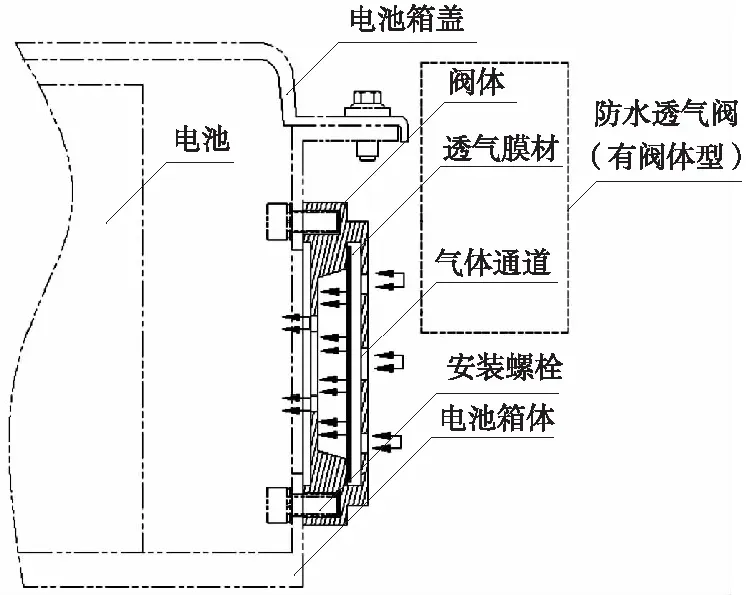

防水透气阀是通过注塑、焊接、粘结、热熔等工艺手段将透气膜材与阀体结合在一起形成的一种可装配、可拆卸的防护组件,一般在动力电池箱箱体侧壁或箱盖上开设安装孔,用螺栓将防水透气阀(图1中虚框部分)安装在电池箱的侧壁或箱盖上,如图1所示。电池箱体内外气体在压差的作用下,通过阀体气体通道,穿过透气膜材,进行气体补偿,保持电池箱内外气体压力平衡。

图1 防水透气阀工作原理

透气膜材是防水透气阀的核心组成部分,汽车动力电池用防水透气阀的透气膜材多选用膨体聚四氟乙烯(E-PTFE),其具备良好的耐候性、耐化学性、结构稳定性、疏油性等,广泛应用于防水透气领域[3-5]。E-PTFE膜材具有密致的微孔结构,孔径在0.1~10 μm之间,空气分子直径仅有0.000 4 μm,可自由通过膜材;而雨水分子直径为400 μm左右,远远大于膜材孔径,再加上E-PTFE膜材表面能很低,表面张力使其附着的水滴变形成较大水珠,雨水无法润湿和渗透膜材[6-7]。因此,使用该材料的防水透气阀具备良好的防水透气性能,还能有效阻隔油污、灰尘等污染物质,保证汽车动力电池密封性,为电池内部提供良好、稳定的工作环境,保障电池稳定、可靠运行[8-9]。

2 防水透气阀分类及功能

2.1 防水透气阀分类

1)防水透气阀按照有无阀体,可分为有阀体型和无阀体型两种。有阀体型防水透气阀(如图1所示)将透气膜材固定在阀体上,再将阀体安装在电池箱侧壁或箱盖开孔处。根据阀体结构、形式不同,安装方式可灵活多样,便于后期维护和更换。更可根据使用需求定向开发阀体,增强适用性。无阀体型防水透气阀是直接将透气膜材粘结或焊接在电池箱侧壁或箱盖开孔处,相比之下成本大大降低,但结构形式单一,对后期维护、更换的技术要求较高。

2)防水透气阀按照阀体材质不同可分为金属型和非金属型两种。金属型包括铜合金型、不锈钢型、铝合金型等,非金属型多为塑料型、硅胶型。不同材料类型可满足不同使用条件对性能、成本以及材质的不同需求。

3)防水透气阀按照透气膜材与阀体的连接形式可分为注塑型、焊接型、过盈配合型以及粘结型。注塑型防水透气阀是将透气膜材在阀体内直接注塑成型,一体性好、工艺要求较高,适合塑料材质阀体结构。焊接型防水透气阀是将透气膜材焊接在阀体结构上,常用的焊接方式包括热压焊、超声焊和激光焊。其中热压焊比较常见,设备简单、易于实现批量生产,主要用于非金属型阀体的防水透气阀焊接;超声焊、激光焊对设备投入要求较高,焊接结构稳定、可靠,主要用于金属型阀体的防水透气阀焊接[10]。粘结型防水透气阀通常在透气膜材一侧部分区域有背胶,可将其粘贴在阀体上或者直接粘贴在电池箱壁,成本较低,但附加防护及后期维护要求较高。过盈配合型防水透气阀直接将透气膜材预粘贴在内圈结构上,再整体压入过盈配合的外圈内,将膜材压固在内外圈之间,主要用于金属型阀体的防水透气阀。

4)防水透气阀按照气体流动方向可分为单向型和双向型两种。单向型防水透气阀是在透气膜的一侧安装单向阀门,当气压超过阀门开启压力时,推动阀门开启,气体单方向流动;当压力小于阀门开启压力时,阀门关闭,切断气体流动通道;常用单向型防水透气阀的单向阀门向箱外开启,因此气体只能由箱内向箱外流动,减少外部水汽的进入。双向型防水透气阀又分为无阀门式和双向阀门式两种,无阀门式防水透气阀的气体可自由通过隔膜材料;双向阀门式设有两个单向阀门,可单独设置两个方向阀门的开启压力。

5)防水透气阀按照安装连接方式不同主要分为螺纹型、压入型、卡扣型和纽扣型等,不同连接方式可满足不同安装位置的不同要求,提升产品适用范围。

2.2 防水透气阀功能

常规防水透气阀具备防水、透气、防油、防灰的功能,在起到防护作用的同时,平衡电池箱内外部压力,保护内部元器件,所以也叫平衡阀。平衡阀的透气膜材一般厚度较厚、韧性较强,能承受较大压力而不发生损坏。

针对汽车动力电池内部电芯发生电化学反应的特点,在常规防水透气阀的基础上开发出了具有爆破或开启功能的防爆阀。其在电池箱正常工作时起到防水透气作用,当电池箱内部电芯发生热失控或热扩展,释放出大量气体而导致电池箱内部气压迅速升高时,其隔膜爆破或开启,定向快速打开泄压通道,防止电池箱箱体及电池发生爆炸[11]。

1)采用爆破方式泄压的防爆阀为一次性防爆阀,常用顶针结构,内部气压迅速升高时,其顶针将内部膨胀的膜材刺破,形成泄压通道。爆破后电池包需要更换防爆阀。

2)采用开启方式泄压的防爆阀为重复性防爆阀,常见结构为弹簧压力型和膜材弹性扩张型。当内部压力迅速升高时,其弹簧受压开启阀门或弹性膜材受压弹性扩张产生间隙,形成泄压通道。待电池内部压力降低后,弹簧或弹性膜材恢复原状,泄压通道关闭。此类防爆阀可重复使用。

3 防水透气阀在汽车动力电池上的应用

电动汽车动力电池配置防水透气阀可以提升汽车动力电池使用的安全性和使用寿命。如果采用高能量密度的三元体系电芯,从安全性方面考虑,通常会选用具有定向快速泄压功能的防爆阀;如果采用磷酸铁锂电芯,由于其自身热稳定性高,加上成本因素制约,多选用普通防水透气阀。

在防护等级上,汽车用防水透气阀通常选择IP67及以上防护等级产品,如IP67、IP68。若考虑洗车时高压水枪误作用的影响,可再增加IP6K9K等级要求。

在使用数量上,单个电池箱通常配置一个防水透气阀,其阀体大小及透气速率需根据电池内部净空气体积进行计算和选择。过多的防水透气阀对整体防护作用的提升效果不明显,并且会增加失效风险点。因此,单个电池箱通常只配置一个防水透气阀。

在品牌选择上,国内主要有沃瑞、蒲微、泛亚等,涉及各类防水透气阀,产品型谱较完善,其中沃瑞以顶针一次性防爆阀为主,蒲微以弹簧重复型防爆阀为主;国外品牌主要有戈尔和唐纳森,两家企业在隔膜材料研发和防水透气产品应用上都有悠久历史,但对于动力电池防水透气阀产品的研发起步较晚,现各有几款产品在推广应用。

4 防水透气阀发展趋势

防水透气阀作为电动汽车动力电池的重要防护部件,对其功能和性能的要求将不断提高,其主要发展趋势如下:

1)研发低爆破/低开启压力防爆阀。传统防爆阀受透气膜结构和工艺限制,爆破或开启压力较高,多在20~40 kPa之间,主要应用在高强度金属材质的电池箱上。随着新材料、新技术的不断应用,对轻量化要求不断提升,电池箱箱体结构部件可采用高分子复合材料制作,因此需要防爆阀在低于复合材料一定变形压力下就开始动作,以达到保护箱体零部件的作用。另一方面,电池内部集成的敏感元件也容易受到高压力损坏。因此研发低爆破/低开启压力的防爆阀,对于保护电池箱内外部元件、有效发挥防爆阀功用具有重要意义。

2)研发可实时监控工作状态的防水透气阀。传统防水透气阀多为机械结构,依靠透气膜材自身物理性能发挥防水透气功能,防水透气阀状态不可监控。当尖锐异物刺破隔膜或者弹簧长久受力发生松弛时,防水透气阀损坏,此处变为敞开式通道,外界水、灰尘、油污等有害物质将进入电池箱内部,对电芯的工作环境造成严重破坏,甚至引发安全事故。因此,研发能在线实时监测状态的防水透气阀尤其重要,当监测到阀受损时可发出信号提醒驾驶员及时更换,持续保护电池箱内部电芯工作环境。

3)研发主动消除电池内部凝露的防水透气阀。凝露现象一直是困扰防水透气阀应用的重要问题。透气膜材可有效阻隔液体,但不能阻止水汽分子的进入,因此,随着电池温度的不断变化,水汽凝结在电池箱内部[12]。特别是内部设计有液冷板的电池箱,冷却液温度低,内部水汽在液冷板表面凝结成水珠,不断积累,对内部用电安全造成严重威胁。防水透气阀厂家在消除凝露上做过很多尝试,如在电池箱内安装干燥盒、设计电池箱内部负压以减少水汽进入等,但效果甚微,而且前者需要经常更换干燥盒,提高了维护检修的难度。研发主动消除水汽的产品,在水汽通过隔膜材料进入电池之前就把它消除干净是防水透气阀的另一个发展方向。

4)研发平衡和防爆各司其职的防水透气阀。电池箱有定向快速泄压需求时,一般会选用防爆阀,如没有定向泄压需求,一般会选用平衡阀。二者在膜材厚度、孔径尺寸等方面侧重点不同,前者要求膜材厚度薄、孔径大、容易刺破;后者要求膜材厚度厚、孔径适中、韧性强能承受较大压力而不损坏,在平衡与防爆两种功能之间进行折中考量,进而限制了各个功能的作用效果。因此,防水透气阀发展的另一个方向就是将防爆阀和平衡阀分开布置,将两种不同膜材集成在同一个阀体上,使平衡和防爆的作用都得以充分发挥。

5 结束语

防水透气阀可靠稳定的防护功能使其在电动汽车动力电池领域得到广泛应用,随着防水透气技术的不断升级,性能稳定、功能完备的产品一定会得到市场越来越广泛的认可和推广。