车辆自动紧急制动系统仿真与应用研究

2021-08-16游国平丁雪聪

曾 杰,游国平,胡 雄,廖 伟,丁雪聪

(1.招商局检测车辆技术研究院有限公司 国家智能网联汽车质量检验检测中心(重庆),重庆 401329;2.汽车主动安全测试技术重庆市工业和信息化重点实验室,重庆 401329)

自动紧急制动系统(AEBS)是车辆主动安全的重要技术之一,AEBS在驾驶员无法正确辨识前方道路上的危险碰撞工况时,通过自动紧急制动操作降低车速,以减缓碰撞速度或避免碰撞[1-3]。AEBS主要由感知、决策、控制、执行四部分组成[4],感知模块主要由毫米波雷达和摄像头组成,决策模型通常以碰撞时间TTC、与目标物相对速度、相对距离、自车速度、减速度等参数构成,并通过向EBS、ESP系统请求车辆制动减速度以达到降低车速的目标[5]。AEBS研发过程中,常使用场景软件、动力学模型软件、控制模型软件进行联合仿真,文献[6-7]使用Trucksim/Carsim与simulink对AEBS控制策略进行仿真,文献[8-9]使用Prescan+Carsim+simulink搭建AEBS的仿真测试平台,研究AEBS的控制策略与人机交互系统。多软件联合仿真将提高仿真建模的复杂度,同时增加系统仿真成本[10]。本文聚焦某型客车的制动性能,使用单一的SCANeR场景仿真软件中自带的客车车辆模型,并结合实车测试结果对所建客车车辆模型的制动性能准确度进行确认,随后把所设计的AEBS模型编辑为可执行程序文件,嵌入至SCANeR软件的进程中调用,实现测试工况场景、控制模型、车辆仿真模型在同一平台下的快速仿真。最后将仿真后的AEBS模型应用至某型客车,通过具体的测试工况验证AEBS仿真模型与实车场地测试的误差,为AEBS开发和验证过程提供技术参考。

1 客车SCANeR模型与模型验证

在仿真环境中,车辆模型作为响应AEBS制动命令的执行器,车辆制动性能将直接影响AEBS的性能表现。本文使用SCANeR仿真软件建立客车车辆模型与仿真场景,与传统的动力学软件比,SCANeR软件集成了丰富的场景建模、传感器建模、高保真渲染、多节点并行仿真的能力,具有丰富的动力学模块和易于使用的硬件在环仿真接口,自带了卡车、客车、乘用车等车辆模型,并可以对车辆模型进行常规的制动、加速、操稳等性能仿真。SCANeR可直接调用Carsim等软件所建立的动力学模型文件,并可将动力学模型部署在实时系统上运行,可直接支持硬件在环、整车在环仿真测试。

1.1 客车SCANeR模型建立

在对AEBS的决策与控制进行仿真时,需使用整车模型以响应AEBS的制动命令。由于AEBS主要控制车辆的制动,因此需要建立整车的SCANeR模型,并重点关注整车模型与实车的纵向制动性能误差,使AEBS的控制与决策算法的仿真结果可靠。

本文装备AEBS的客车的车长为12 m,其EBS可直接通过网关发送制动减速度请求。使用SCANeR车辆模型库中与该客车外观、底盘参数相近的车辆模型,如图1所示。

图1 客车实车与客车SCANeR模型

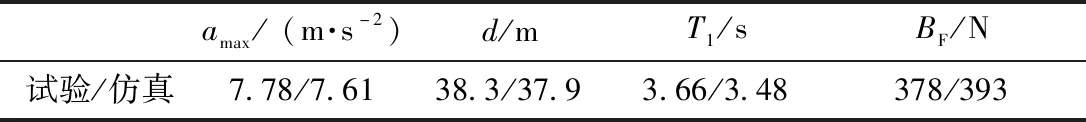

SCANeR自带的整车模型属于简化模型,无法更改车辆的制动系统模块,如制动主缸尺寸和主缸压力等参数,但可调整SCANeR车辆模型中的最大制动踏板力BF(输入)和设置制动响应时间T0(输出),从而调节SCANeR车辆模型的最大制动减速度amax、从制动开始至车辆停止的制动距离d和耗时T1。其中,T0根据1.2节中的实车制动测试结果设置。当不断调整BF使SCANeR车辆模型与实车的制动性能表现接近时,即认为用于AEBS仿真的客车SCANeR模型满足使用要求。本文设定可接受的整车SCANeR模型仿真与实车制动试验的结果误差为:amax误差的绝对值≤0.2 m/s2;d误差的绝对值≤5 m;T1误差的绝对值≤0.5 s。

1.2 客车SCANeR模型验证

整车SCANeR模型的验证过程如下:

1)根据实车初始制动试验结果,设置整车SCANeR模型的初始最大制动踏板力BF(输入)和相应的T0(输出)。

2)使用试验中相同的制动工况,在SCANeR软件中仿真整车SCANeR模型的制动性能参数amax、d和T1,若这三个参数均在上述设定的误差范围内,则验证过程结束。

3)若三个参数中有一个不在误差范围内,则相应地增大或减少3 N的最大制动踏板力输入BF,再重复步骤2),直到三个参数都满足上述设定误差为止。

本文将客车实车加载至最大总质量(18 000 kg),试验路面为干燥、平整、峰值附着系数大于0.8的制动专用路面[11]。为保证试验结果的准确性,使用制动机器人进行制动试验,制动开始车速为80 km/h。在车辆静止时,通过制动机器人逐渐增加制动踏板力,达到最大制动踏板行程时的初始最大制动踏板力BF为378 N。随后以该BF作为实车制动试验的踏板力输入,由测试设备测得的客车制动响应时间T0为0.56 s。

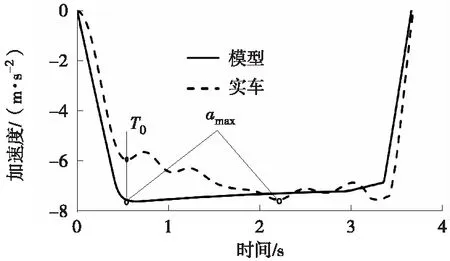

最终SCANeR车辆模型与实车试验验证参数的对比如表1和图2所示。

表1 制动踏板力与制动性能参数对比

图2 制动减速度响应曲线对比

2 AEBS仿真模型

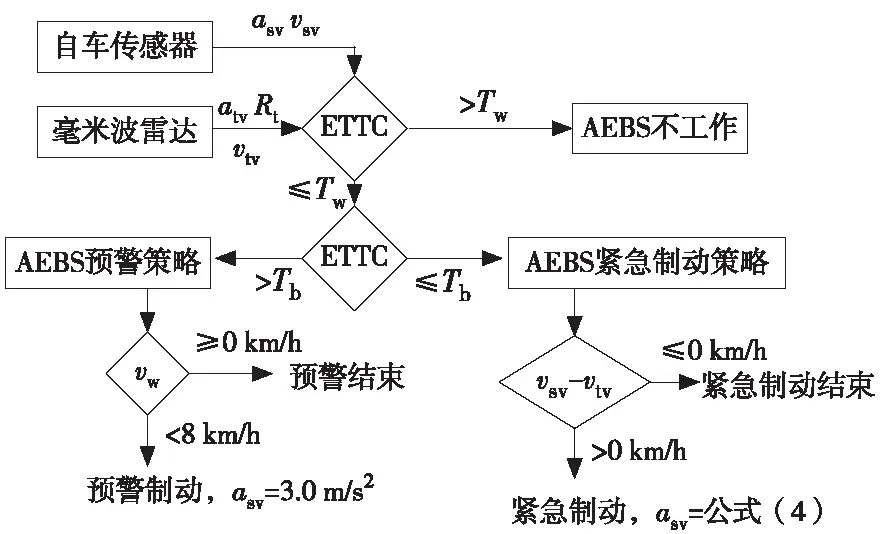

AEBS仿真模型主要由传感、碰撞评估算法、制动控制模块组成,碰撞评估算法主要涉及碰撞时间、安全距离等参数[12],同时根据车辆制动性能与驾驶员反应时间,合理设置AEBS功能触发的碰撞时间阈值。AEBS的环境感知主要为毫米波雷达,本文在SCANeR软件中建立毫米波雷达模型,并将车辆前方的目标运动信息直接传递给AEBS仿真模型。AEBS模型根据与前方目标的碰撞风险等级,向1.1节中的SCANeR整车模型请求制动减速度。由于主要针对研究AEBS的决策与控制算法,从而省略了油门、转向、制动踏板输入。

2.1 分级碰撞风险评估模型

本文考虑实际道路上车辆的加速和制动场景,采用强化碰撞距离时间ETTC[11]作为设计AEBS仿真模型的重要阈值参数,ETTC由式(1)定义:

(1)

式中:vsv、vtv分别为自车与前车的速度;asv、atv分别为自车与前车的加速度;Rt为自车与前车的相对距离。

本文以ETTC将AEBS功能划分为三个阶段,设计了分级碰撞风险评估模型:① 当ETTC>Tw时,车辆处于安全距离阶段,不发出任何预警或制动措施;② 当ETTC ≤Tw时,车辆处于预警阶段以提醒驾驶员,并使用轻微制动;③ 当ETTC ≤Tb时,预警阶段结束,车辆进入紧急制动阶段,且向车辆制动系统请求相应的制动减速度以在短时间内降低车速。上述中,Tw为预警阶段开始的ETTC阈值,Tb为紧急制动阶段开始的ETTC阈值,Tw与Tb的取值与自车车速关联,自车车速越高对应的Tw与Tb越大(即应提前)。本文的Tw与Tb取值由式(2)定义:

(2)

2.2 车辆制动需求减速度算法

出于行车安全考虑,本文以避免碰撞为AEBS设计目标,即制动结束的状态为|vsv-vtv|≤0。当AEBS处于紧急制动阶段时,任意时刻下的车速与制动减速度需满足式(3):

2(vsv-vtv)·ETTC-(asv-atv)·ETTC2+2Rt≥0

(3)

将式(3)变形可得到自车制动减速度需求asv至少应满足式(4)的条件:

(4)

JT/T 1242—2019[12]对预警阶段的降速量要求为:任何自车减速量不应超过15 km/h或总减速量30%两者间的最大值。因此预警阶段不能持续请求较大的制动减速度,需采用点刹或者请求较短的制动持续时间。本文设计预警阶段车辆减速量vw为 8 km/h,且预警阶段的制动减速度aw设计为3.0 m/s2。根据上述的分级碰撞风险评估模型和避免碰撞的原则,设计的AEBS仿真模型的逻辑如图3所示。

图3 AEBS决策模型与控制模型的逻辑图

3 AEBS仿真模型与实车测试验证

本文主要采用CCRs、CCRm、CCRb三个典型追尾场景工况,具体描述为:① CCRs工况的vsv=80 km/h,vtv=0;② CCRm工况的vsv=80 km/h,vtv=12 km/h;③ CCRb工况的vsv=72 km/h,vtv=72 km/h。试验开始前自车与目标车保持相对距离Rt=30 m,且至少持续保持7 s,随后目标车在0.3 s内达到3.0 m/s2的制动减速度,并以3.0 m/s2减速度持续减速至停车。

3.1 AEBS仿真模型的闭环仿真平台

基于SCANeR软件,搭建起如图4所示的进行AEBS快速仿真的闭环仿真平台。在SCANeR软件中建立起毫米波雷达模型,将2.2节提出的AEBS控制算法编辑为可执行程序,嵌入至SCANeR进程库中进行调用。AEBS决策与控制算法程序模块直接通过共享内存读取车辆SCANeR模型运动信息和毫米波雷达模型信息,实时计算需求的SCANeR模型的减速度信号。

图4 AEBS模型闭环仿真平台示意图

3.2 仿真与实车测试验证

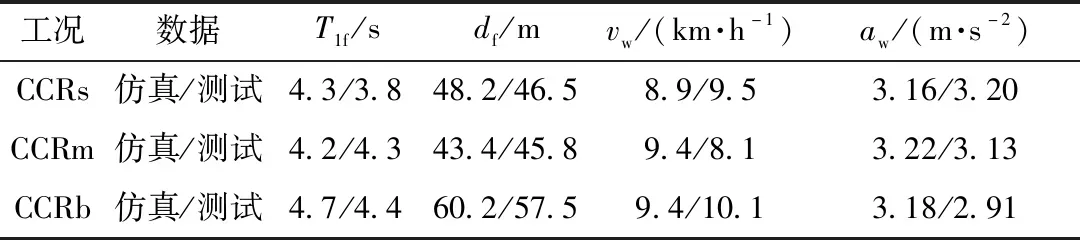

将2.2节设计的AEBS算法写入AEBS控制器,并将在CCRs、CCRm、CCRb三种工况中的Tw、Tb对应式(2)中的第三式,分别设定为3.0 s和1.8 s,同时安装RT300的陀螺仪作为自车车速与减速度感知传感器。三种工况的Tw、Tb测试结果见表2,其余参数的仿真/测试结果见表3。由表2、表3可知:

表2 Tw与Tb的测试结果

表3 三种工况的仿真/测试结果对比

1)CCRs和CCRm工况的Tw与Tb的实车测试值与设计值的误差≤0.2 s,可以认为满足设计要求;CCRb工况的Tw与Tb的实车测试值与设计值的误差较大,不符合设计要求。

2)仿真与测试的制动距离的误差df≤3.0 m,仿真与测试的制动耗时的误差T1f≤0.5 s,均在误差范围内。

3)vw的仿真值与测试值均符合JT/T 1242—2019[12]对预警阶段的降速量要求;aw的仿真值和测试值与设计值的误差在0.2 m/s2之内,满足1.1节对减速度误差的要求。

4)三种工况的vw、df、T1f均满足设计要求,车辆最终能够避免与前车发生碰撞,因此本文设计的AEBS模型符合最初的设计原则。

从三种工况的测试结果可知:

1)本文提出的AEBS控制算法,能较好地反映模型实车的制动规律和趋势。

2)CCRs工况下,实车测试结果并未出现与仿真结果相同的制动力释放特点,而是快速转入紧急制动阶段以实现避免碰撞的预期控制逻辑。

3)三种工况下,由于被测实车安装了EBS,实车在达到较大制动减速度时,减速度曲线由于EBS的作用会有小幅振荡。

4)SCANeR车辆模型因简化未考虑EBS的影响,制动响应较为直接,因而AEBS模型表现出的制动减速度曲线较为平直,要提高建模精度,就应考虑EBS的影响。其中CCRb工况的AEBS模型仿真与实车测试结果对比如图5所示。

图5 CCRb工况测试结果-减速度对比图

4 结 论

对比CCRs、CCRm、CCRb三种工况的仿真与实车验证测试结果,得出以下结论:

1)实车CCRb工况下的预警与制动时机需进一步优化,以贴近设计参数值。

2)客车AEBS模型不够精确,因此仿真与实车制动曲线有一定差异。

3)本文提出的验证方法,可达到快速初步验证AEBS控制策略的目标。

4)后续工作中,应进一步提高建模精度,从而提高仿真结果的准确度。