往复式压缩机气阀压盖和气量调节器的技术改进

2022-10-18赵俊伟

赵俊伟

(中化泉州石化有限公司 福建泉州 362141)

1 情况介绍及改进前存在的问题

1.1 情况介绍

某公司煤油加氢循环氢压缩机选用2D20型往复式压缩机,型号为2D20-34/14.5-26,属于对置往复式压缩机,压缩机采用卧式,双层布置。两列一级压缩,气缸为水平布置双作用。进、排气口均按上进、下出布置。

该压缩机为两列一级双作用气缸,气缸材料为高强度铸铁(JT25-47C),进排气口为上进下出;气缸采用水冷却式结构。采用干式缸套,材料为JT25-47D,端部凸缘定位;吸气阀孔盖上设有压开吸气阀装置实现排气量的分档调节;气缸设有支承,用于支撑气缸和调整气缸水平。气阀采用网状阀结构,阀座、阀盖材料为20Cr13,阀片材料为PEEK。气缸内气体的吸入和排出是通过气阀阀片的开闭来实现的,气在阀片两边气体压差下自动开启;又在升程限制器上弹簧的作用下自动关闭。阀片的升程、弹簧特性及弹簧力大小直接影响气阀的压力损失和阀片寿命。而弹簧力大小的确定与压缩机转数、气阀工作压力、气阀中气体的流速、气阀运动零件质量,阀片升程等因素有关。

该压缩机可调节气量为0%、25%、50%、75%、100%。气量调节系统由卸荷器、电磁阀、风线等组成。当气量仅需要做相应改变时,由电磁阀控制使轴端卸荷器通风从而顶开吸气阀,通过控制吸气阀工作个数达到调节负荷的目的。当压缩机正常运转时,当需要0%负荷时卸荷器全部通风顶开吸气阀,吸气阀不工作;需要100%负荷卸荷器不工作,所有吸气阀处于工作状态。

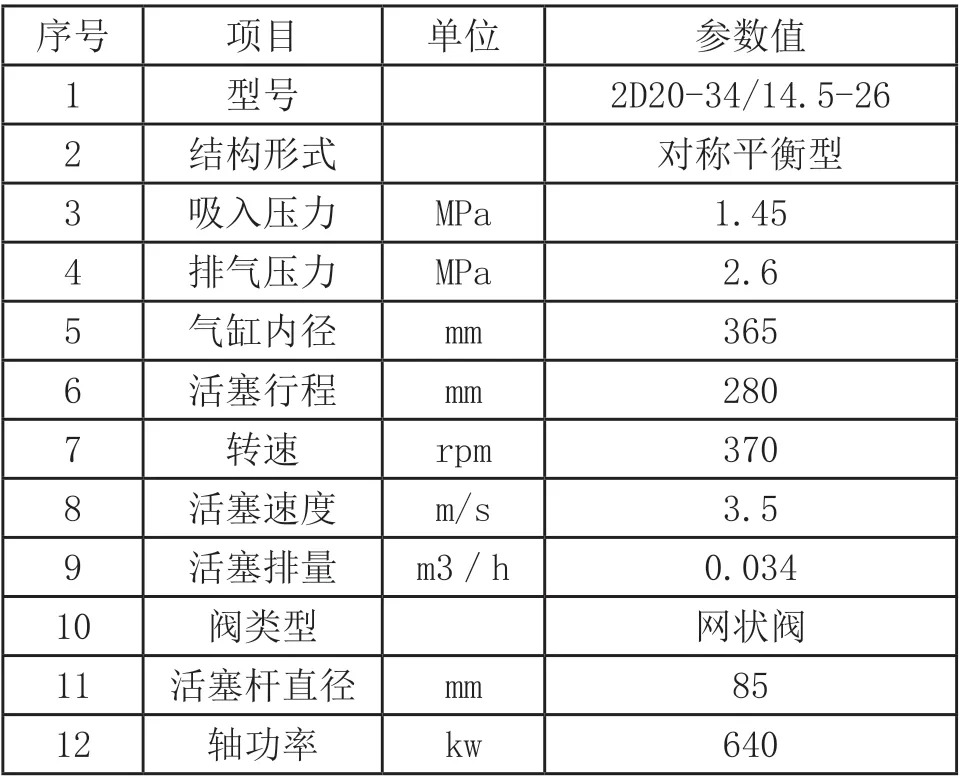

该压缩机性能参数见表1。

表1

1.2 改进前存在的问题

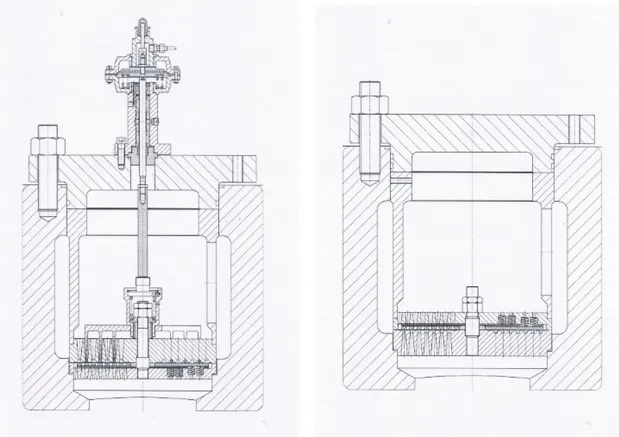

气阀作为一种自动阀,其阀片运动是由阀片两侧气体压力差和弹簧力、气体动力决定的。以吸气阀为例,如下图1:

图1

经统计在2015年-2018年四年间该型号压缩机故障停机维修影响运行统计表如下:

序号 故障时间 故障原因 维修时间1 2015.04 气阀压盖顶丝泄漏 6 2 2015.07 气量调节器卡塞 3 3 2015.11 气阀压盖顶丝泄漏 4 4 2016.06 排气阀泄漏 8 5 2016.08 气阀压盖顶丝泄漏 4 6 2016.12 气量调节器卡塞 5 7 2017.08 仪表故障 3 8 2017.12 气阀压盖顶丝泄漏 3 9 2018.03 主电机故障 12 10 2018.06 气阀压盖顶丝泄漏 4

从以上统计表可以看出,因气阀压盖泄漏和气量调节器卡塞失效影响运行占总维修次数的70%,因其他原因停机检修占维修次数的30%。

往复式压缩机由于结构特点使然,使得需要密封的部位很多。其中针对阀窝密封方面,该机组通过3封盖压紧4紫铜垫片来密封,而5阀罩是通过2顶丝来压紧,进而保证6吸气阀处于稳固状态,防止吸气阀与压缩机产生机械的或者运动的联系,即避免活塞在往复运动时产生的振动对吸气阀造成伤害。往复机在运行时,通过阀片的气流均为脉动气流,故阀片承受的力不可能绝对均匀,机组每次吸、排气都会对气阀及阀罩造成冲击,久而久之造成顶丝松动,如果不能及时发现就会导致气体外漏,同样会导致阀罩松动,最终影响气阀的稳固状态,使气阀和压机产生机械振动,极大的缩短气阀的使用寿命。

另外在机组检修时,该结构封盖安装较为复杂,尤其是在压紧顶丝时耗费工时最多,且经常有安装不到位情况,从而影响机组的稳定运行。

2 原因分析

往复式压缩机是否能够更合理、更有效、更经济地工作,很多程度上取决于气阀的结构和性能。同时,气阀工作强度大,工作环境恶劣,它又是压缩机三大易损件中最易损坏的零件。因气阀损坏而引起的停车占非计划停车70%以上。要想延长气阀的使用寿命,其良好的工作环境是必要的条件。

经对现场设备的运行情况进行联合调研及分析,认为该机组压阀罩顶丝松动是导致气阀损坏的主要原因之一,另外,由于改进前气阀的气量调节器为铸铁材质,使用过程中易腐蚀生锈,造成动作不顺畅,有明显的卡滞情况,且结构复杂,检修极为不便,并且橡胶膜片易被介质腐蚀极易损坏。针对以上几点现决定对压缩机封盖、气阀压阀罩及气量调节器进行相应的改进。

2.1 改进方案如下:

新封盖形式如下图2:

图2 进气阀卸荷器、封盖改进示意图排气阀封盖改进示意图

特点介绍:

1)活塞式结构气量调节器结构简单,且具有顶杆长度调装置,安装简便;

2)封盖上安装氟橡胶材质的O型圈,能起到良好的密封效果,且防止介质的腐蚀;

3)取消了顶丝,通过封盖直接压紧压阀罩,由原来的三点紧固变为面紧固,接触面积较顶丝大的多,更加稳妥不易松动,且取消顶丝后安装更加简单;

4)机组运行时不必担心顶丝安装不到位及松动问题。

2.2 具体改进方案:

1、压阀罩的改进

缩短原先压阀罩的高度,以留出供O型圈密封的空间,同时保证与气阀无任何干涉。另外,排气阀压阀罩应考虑防退顶丝,以便安装。

2、封盖的改进

重新设计封盖,在保证安装尺寸不变的前提下,留出安装O型圈的凹槽。并在封盖内表面加工凹坑,在确保封盖强度的前提下,尽量减轻封盖重量,以便安装。封盖与气缸表面应留5mm左右的空隙,以确保能够压紧压阀罩。

3、气量调节器的改进

将气量调节器设计为不锈钢材质活塞式结构,调节器顶杆长度可以调节(具体尺寸需要计算求得),结构简单维修方便,且材质升级为不锈钢后顶杆调节顺畅,使用效果良好。

3 改进后运行情况

将压缩机原顶丝压紧结构的进、排气阀压盖,改进成非顶丝压紧结构的径向胶圈密封形式,各压阀罩同步作适应性改进,消除原顶丝结构易泄漏危害性介质和运行中易松动的安全隐患。同时将原进气阀卸荷器由活塞式改成膜片式,密封性能更好,防止机内气体外泄,提高压缩机运行安全保障。

3.1 改进后气阀相关部件优点

1、O型圈密封形式的压阀罩及封

盖,是一种新型的气阀安装压紧结构,解决了原结构中顶丝因为压缩机运行振动经常导致松动问题,减少了现场检查量,使压缩机运行更持久、更稳定。

2、活塞式结构调节器动作更加灵活,机组在正常切换时更加平稳,不会出现因卸荷器动作不顺畅,而导致压机出口压力大幅度波动,影响装置平稳操作;更不会出现因卸荷器卡滞造成机组满负荷启动,导致压机过载跳闸现象。

3.2 压缩机改进后效果

经改进后该压缩机运行两年内(16000小时)故障率对比,2019年-2021年三年间气阀压盖顶丝漏气次数为0,卸荷器卡塞失效次数为0,气阀使用寿命由由之前最多使用8000小时,提升至目前16000小时左右,延长了气阀的使用寿命,单台压缩机气阀检修拆装更换作业时间由原来4小时降为2小时。提高设备可靠性并降低检维修工作强度。

4 结论

通过改进后两年压缩机运行的验证,对本次压缩机气阀相关部件进行技术改进,采用封盖压紧压阀罩代替原有的顶丝紧固压阀罩,解决了压缩机顶丝经常松动等问题,提高了压缩机运行效率,确保了压缩机在生产周期内的安全、稳定运转。活塞式的气阀调节器更能有效的保证机组切换时更加平稳、可靠。