高耐久活性二元合金PtTi薄膜电催化剂

2021-08-15刘广权彭丽萍符亚军曹林洪吴卫东

刘广权,彭丽萍,樊 龙,符亚军,王 进,曹林洪,吴卫东,*

(1.中国工程物理研究院激光聚变研究中心,四川 绵阳 621900;2.西南科技大学 材料科学与工程学院,四川 绵阳 621900)

近年来,直接乙醇燃料电池作为一种可用于各种应用的替代电源,因其在各种环境条件下的高效率而引起了人们的广泛关注。乙醇的能量密度更高(8 kW·h/kg),低毒性,可大规模再生,所以,乙醇比其他醇类更适合作为燃料[1−4]。然而,阳极催化剂(通常为Pt 基)高成本,低活性,易中毒(如CO)等缺点,阻碍了该技术的广泛采用[5−7]。为了解决这些问题,需要开发可以使CO 中毒最小化,以提高其稳定性并改善催化性能的高级催化剂。所以在过去的几年里,人们聚焦在提高铂基催化剂的催化效率的同时降低铂的整体使用量等方面的研究。

在已报道的铂系催化剂中,铂基双金属合金催化剂因其比纯铂催化剂具有更高的催化活性和较低的铂耗量而备受关注[8,9]。这是由于两种金属原子之间的协同效应,包括电子效应(相对于纯Pt,Pt-Co 合金的d 带偏移导致O 结合能增加)、和晶格应变效应(合金引起晶格收缩,导致Pt-Pt 距离更有利的解离吸附的氧气),致使其电催化活性均高于单金属铂[10−12]。所以,将铂与铁、钴、镍等过渡金属合金化是缓解铂中毒、降低催化剂成本的一种有效途径[13−16]。且大量的理论研究报道了Ti 可以对Pt 产生轻微的电子修饰,导致催化电极活性的提高[17]。Zhou 等[18]通过电弧熔融法制备的Pt-Ti-Al 合金,之后选择性地溶解铝原子,然后从铂基前驱体合金中去除部分Ti 原子,成功地制备了具有不同组成和尺寸分布的分层纳米孔PtTi 合金。一级韧带在50 nm 左右,二级较小的韧带在6 nm左右。Pt65Ti35合金水解活性明显高于纳米Pt 催化剂,且活化能约为39.4 kJ/mol,均小于其他材料。Valerio 等[16]采用甲酸化学还原法成功合成了Pt 和Pt-Rh 纳米线,得到的纳米线金属负载量相对于碳载体为40%。Rh 的引入可以在低超电势下有效地打破C−C 键,从而增强了乙醇的反应速率,显著提高催化剂的电催化能力。

目前,催化剂的合成主要采用多级、不环保的化学方法。与传统的燃料电池电极制备工艺相比,磁控溅射技术制备的纳米颗粒具有更高的催化活性[19]。Ozturk 等[20]采用直流磁控溅射法在微孔碳纸上溅射一层薄Ti,再在此基础上沉积一系列的铂薄膜。在其文中金属Ti 层的作用为Pt 层的黏附子层。同时也系统的研究了不同厚度的Ti 层对所得电极活性的影响。得出结论在Ti 层为3.3 nm 时,其催化性能最佳。Sievers 等[21]采用Pt 与Co 交替溅射法在微孔气体扩散层上制备燃料电池的介孔催化剂,Co 是合成多孔铂纳米结构的模板。对于这种催化剂动力学电流增加了16 倍,同时质量比电流增加了七倍。对于磁控溅射制备系统,是将铂(或其他金属化合物)直接沉积在气体扩散层上(Gas Diffusion Layer,GDLs)。获得Pt 溅射电极的方法多种多样:直流溅射,中频脉冲直流溅射,射频溅射。因此,磁控溅射方法是一个比较有前景的方法,但还需要进一步的研究。本文以酸处理后的碳纸为载体,采用共溅射模式在Pt 基催化剂中添加金属Ti,系统探究Ti 的添加量与催化活性的关系。目的在于开发一种低Pt 且高效的DEFCs阳极催化剂,为开发直接乙醇燃料电池提供一定的指导意义。

1 实验部分

1.1 试剂与仪器

Pt 靶(纯度99.999%);Ti 靶(纯度99.99%,中诺新材(北京));超纯氩气(纯度99.9999%,成都成钢梅塞尔);H2SO4溶液(质量分数70%);HClO4溶液(质量分数71%);东丽碳纸(Tory,日本);无水乙醇(分析纯,天津市化学)。双靶超高真空磁控溅射镀膜系统(自主研发);场发射扫描电子显微镜(Zeiss Ultra Plus,德国蔡司);X 射线衍射仪(X Pert pro,荷兰帕纳科);原子力显微镜(Prima,俄罗斯NT-MDT);电化学工作站(PARSTAT4000,美国)。

1.2 PtTi 合金的制备

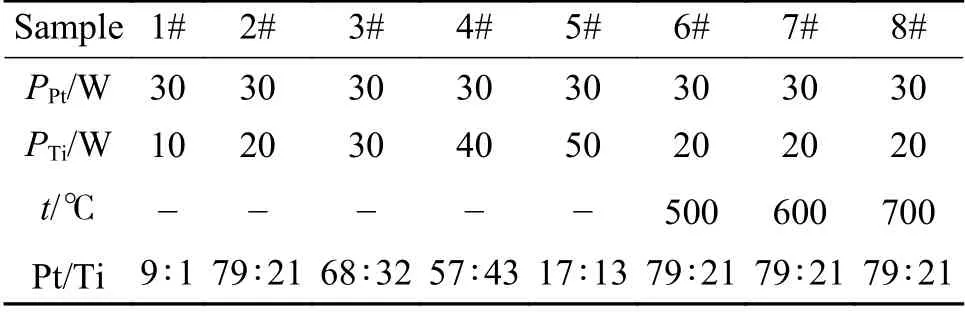

利用双靶超高真空磁控溅射镀膜系统制备PtTi 合金,选用尺寸均为3 英寸的Pt 靶和Ti 靶,靶基距均为120 mm,Pt 靶和Ti 靶相对于基板的中心轴的倾斜角为45°。为保证镀膜的均匀性,基底转速为5 r/min。背底真空度5×10−7Pa,工作气压(Ar)为1 Pa,Pt 的直流电源溅射功率为30 W,Ti的直流电源溅射功率为10、20、30、40、50 W。基底材料是经过1 mol/L H2SO4浸泡10 min 处理后的东丽碳纸。待仪器达到工作气压时,同时开启Pt 靶电源和Ti 靶电源,溅射完毕后进行原位退火处理,退火温度分别为500、600、700℃,如表1 所示。为了准确测定溅射材料中金属Pt 的负载量,在单独溅射Pt 前后1 cm2样品进行了称重处理。得到前后两个质量结果相差为0.1 mg。这与台阶仪测试估算结果相吻合,证明测试结果的准确性。

表1 不同条件的八组催化剂Table 1 Under different conditions 8 groups of catalysts

1.3 膜电极的测试

使用电化学工作站对所制备的催化电极进行电化学测试。测试系统采用三电极体系,铂片为对电极,饱和甘汞电极为参比电极,电化学测试是在恒温20℃洁净间中进行。测试过程中,保证测试电极有效面积为1 cm2,在0.1 mol/L HClO4的电解质溶液中测定ECSA,扫描为0.05−1.5 V(vs Reversible Hydrogen Electrode,RHE),扫描速率20 mV/s;直接乙醇催化氧化的循环伏安曲线(Cyclic Voltammetry,CV)测定是在0.5 mol/L H2SO4和1 mol/L C2H5OH溶液中进行,扫描0.0−1.2 V,扫描速率50 mV/s。计时电流曲线测试在0.5 mol/L H2SO4和1 mol/L C2H5OH 溶液中测定,测试电位0.8 V,测试时间为1100 s。同时,催化电极电催化性能的稳定性也可通过耐久性应力测试(Durability Stress Test,DST)验证。以上测试之前,均要向溶液中通入30 min的N2,除去溶液中的O2。

2 结果与讨论

2.1 催化剂微观表征

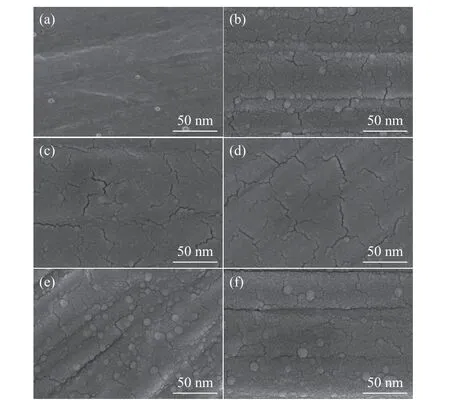

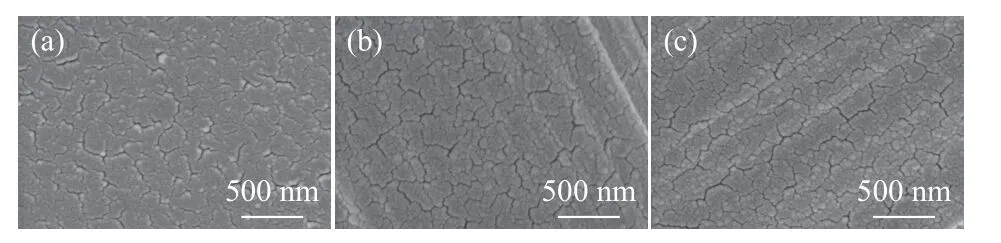

为了研究溅射过程中所选择的可变参数对试样表面结构和形貌的影响,对所有试样制备参数进行了系统设计如表1 所示,并对其进行SEM 和XRD 分析。共溅射不同功率Ti 的SEM 图像分别如图1 所示。其中,图1(a)为未溅射的碳纸表面形貌,可明显观察到其表面平整,有利于溅射薄膜的均匀分布。图1(b)−(f)表明,所有溅射催化剂为均匀分散的铂粒子,形成连续的致密膜。因基础金属Pt 的溅射功率不变,沉积样品微粒尺寸随Ti 的溅射功率增加,但其尺寸变化很小。同时,样品表面裂纹随Ti 的溅射功率增加而减少。图2中,经不同温度原位退火后,共沉积的薄膜具有不同的表面形态。相对500℃退火后的样品,600℃退火后样品表面裂纹宽度增加,且颗粒明显增大。总体观察,随着退火温度的升高样品表面形貌呈致密化趋势。

图1 在碳纸上共溅射沉积样品的SEM 照片Figure 1 SEM images of co-sputter deposited samples on carbon paper

图2 在碳纸上共溅射沉积样品原位退火的SEM 照片Figure 2 SEM images of in-situ annealing of co-sputter deposited samples on carbon paper

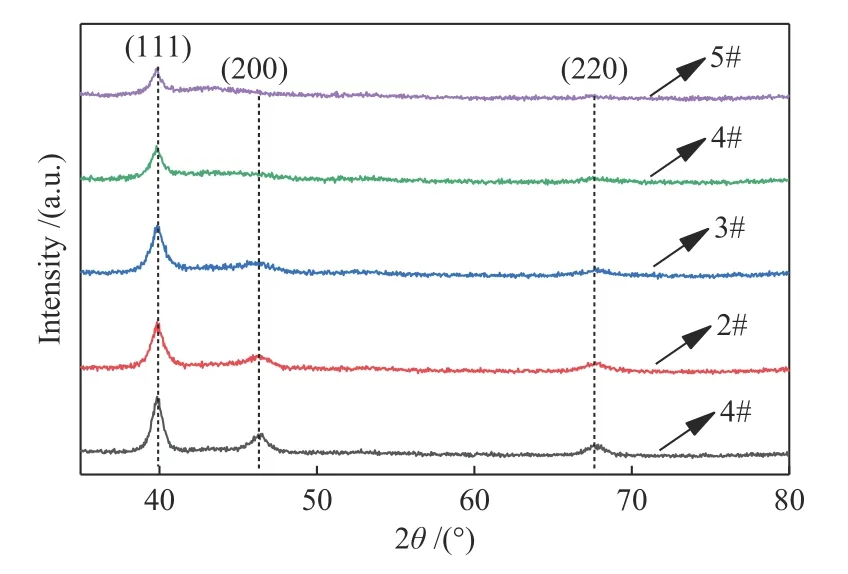

图3 为五组催化剂的XRD 谱图,样品仅显示一组衍射峰,与标准PDF 卡片对比,谱图中的典型特征峰位置与标准卡片基本一致。其2θ 为39.5°、46.6°和 68.1°,这些峰分别对应PtTi 合金的(111)、(200)和(220)衍射面[22]。其中(111)方向的峰值强度最强,而(200)和(220)峰值的强度要低得多。这表明随Ti 直流功率的增加影响金属Pt 的结晶,但溅射功率与晶体取向没有明显的关系。用Debye-Scherrer 公式[23]估算纳米粒子的晶粒尺寸,计算纳米粒子的晶粒尺寸为1#:10.1 nm、2#:8.7 nm、3#:8.5 nm、4#:8.8 nm 和5#:12.1 nm。相关报道催化剂的粒径在一定的范围内,Pt 粒子的粒径越小,越有利于催化剂催化活性提高[24]。图4 为共溅射Pt 为30 W 和Ti 为20 W 时,经过不同温度原位退火后的XRD 谱图。其峰值强度均高于未退火时的样品,结晶性也相应地提高。虽样品纳米粒子尺寸增大,但更有利于Ti 对基础金属Pt 的电子修饰,促使其催化活性增加。

图3 在碳纸上共溅射沉积五组样品的XRD 谱图Figure 3 XRD patterns of 5 samples co-sputter deposited on carbon paper

图4 在碳纸上共溅射沉积并原位退火后三组样品的XRD 谱图Figure 4 XRD patterns of 3 sets of samples after co-sputter deposition on carbon paper and in-situ annealing

用XPS 对PtTi 合金纳米颗粒催化剂上铂和钛的表面化学性质进行了表征。合金催化剂显示了不同浓度的碳、氧、铂和钛。图5 显示了2#样品上测量的具有代表性的Pt 4f X-射线光电子能谱PtTi 合金催化剂。Pt 4f 双峰的最小二乘拟合显示出三个结合能:Pt 4f7/2峰的71.7(红色)、72.9(青色)和74.8 eV(蓝色),以及相应的强度(浓度)。71.7 eV 的结合能高于零价Pt 体的结合能(70.8 eV)和纳米颗粒(70.6 eV)。但几乎与美国国家标准技术研究院(NIST)XPS 数据库中记录的金属间PtTi合金的Pt 结合能(71.5 eV)相同。因此,Pt 71.7 eV的结合能可能与金属间化合物PtTi 的Pt 4f7/2信号有关。

图5 在碳纸上共溅射沉积2#样品的XPS 分析Figure 5 XPS analysis of sample 2# co-sputter deposited on carbon paper

2.2 催化剂性能分析

2.2.1 催化剂的电化学活性表面积

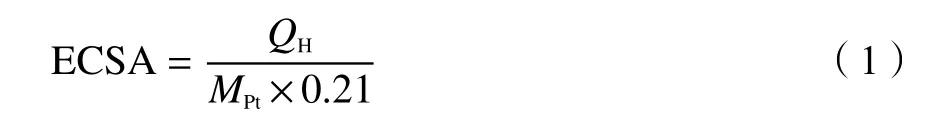

电化学活性面积(Electrochemical surface area,ECSA)是衡量Pt 基催化剂活性的重要参数。通过使用文献[25]中所述的氢吸附脱附峰区域面积来计算催化剂的ECSA。ECSA 的计算如下:

式中,MPt代表电极中铂的负载量(mg/cm2),QH(mc/cm2)对应于氢吸收区积分面积的电荷,0.21 代表单层Pt 上反应所需的电荷。

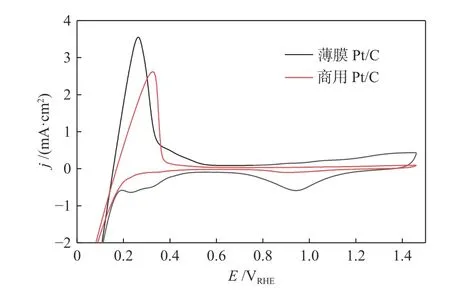

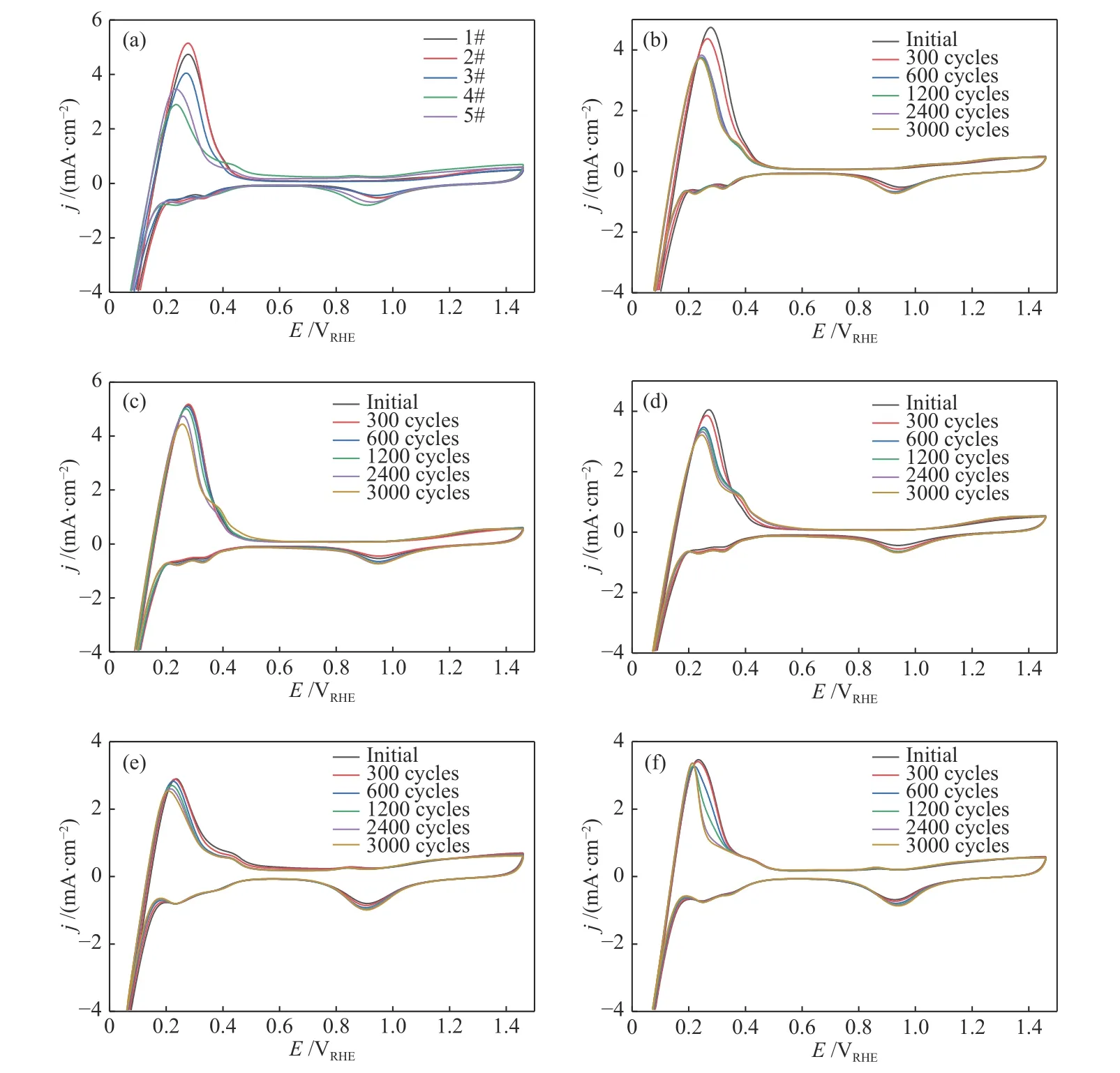

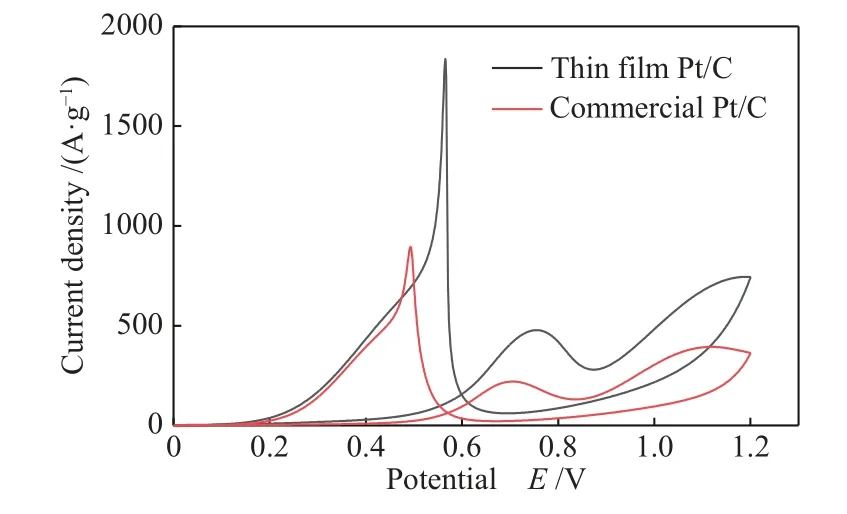

图6 中所示,单靶溅射纯Pt 和商用Pt 电极的循环伏安曲线,得出薄膜Pt(113.57 m2/g)的ECSA值明显高于商用Pt 电极(75.95 m2/g)。图7(a)为五组催化剂在0.1 mol/L HClO4中的循环伏安曲线,Ti 在不同溅射功率下,相应的氢吸脱附峰面积差异非常大。扣除双层电容影响后,经积分计算得到各组催化剂较好的ECSA 为1#:173.52 m2/g、2#:186.14 m2/g、3#:142.88 m2/g、4#:122.52 m2/g、5#:127.71 m2/g[26]。可知2#>1#>3#>4#>5#,这是因为金属Ti 的添加可以轻微修饰Pt 的电子,Ti 原子在OH−和O2的吸附解离中可能充当化学吸附的吸附位点[27−30],从而促进了催化性能的提高。但添加过量时可能会覆盖催化剂表面的活性位点,从而影响催化活性,这解释了Ti 溅射功率再增加后活性下降的原因。图7((b)−(f))为每组样品经3000 次DST 图。Ti 溅射功率为20 W 时对应的样品,在经过DST 测试后ECSA 值仍然保持在168.74 m2/g,其衰减率为11.3%。图8 为2#样品经过不同温度原位退火后的3000 次的DST 图。五组样品测试中,ECSA 均明显下降,这可能是由于晶粒长大的原因(图4),但其稳定性有了明显提高。在进行600℃原位退火时,其ECSA 衰减率为8.6%。

图6 薄膜Pt/C 样品和商用Pt/C 的CV 图Figure 6 CV diagrams of thin film Pt/C samples and commercial Pt/C

图7 在碳纸上共溅射沉积样品的CV 图(b)-1#,(c)-2#,(d)-3#,(e)-4#和(f)-5#;(a)为五样品初始CV 图Figure 7 CV diagrams of co-sputter deposited samples on carbon paper (b)-1#,(c)-2#,(d)-3#,(e)-4#,and (f)-5#;(a) is the initial CV diagram of five samples

图8 在碳纸上共溅射沉积样品原位退火后三组样品的CV 图Figure 8 CV diagrams of three groups of samples after in-situ annealing of co-sputter deposited samples on carbon paper

2.2.2 催化剂的乙醇循环伏安表征

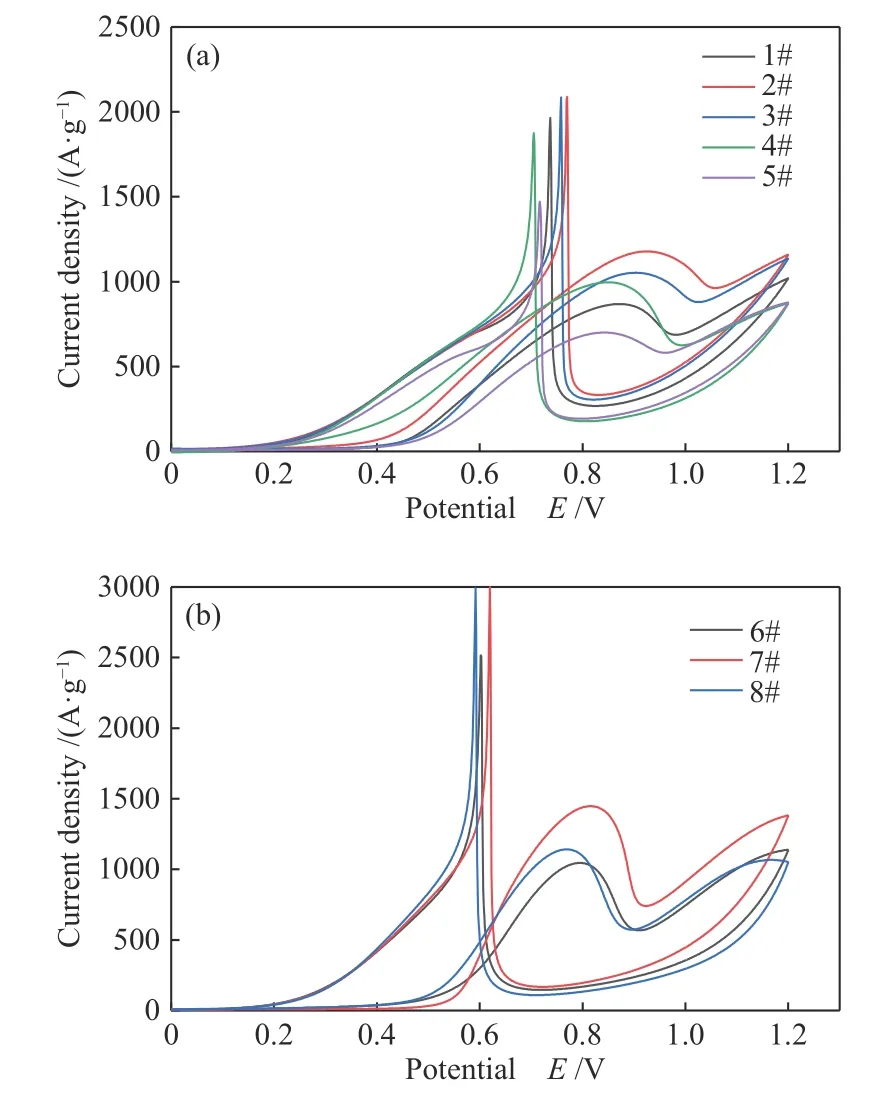

图9 中是薄膜Pt 电极和商用Pt 电极在0.5 mol/L H2SO4和1 mol/L C2H5OH 溶液中的循环伏安曲线,所得两种电极的氧化峰电流密度值分别为477.7和220 A/g。图10(a)为五组催化剂在0.5 mol/L H2SO4和1 mol/L C2H5OH 溶液中的循环伏安曲线,从图中可明显看出,五组催化剂在正扫和负扫时均产生一个氧化峰。正向扫描表明在相对于RHE的电位为0.82 V 时有一个很强的电流峰,对应于乙醇的氧化。这一氧化峰电流密度值是评定乙醇电氧化的重要指标。实验中出现了较好的氧化峰电流密度值,分别为1#:868 A/g、2#:1178 A/g、3#:1052 A/g、4#:996 A/g、5#:700 A/g[31]。可知,2#>3#>4#>1#>5#,当Ti 溅射功率为20 W 时质量活度最高,与ECSA 值结果相一致。高的电流密度可能归因于PtTi 合金的形成,因为Ti 的引入改变了铂的能带结构,并降低了与CO 和其他含碳物质的电子给体,从而减轻了中毒现象。图10(b)为2#样品经不同温度原位退火后在 1 mol/L CH3CH2OH+0.5 mol/L H2SO4溶液中的循环伏安曲线,其氧化峰电流密度值分别为6#:1045 A/g、7#:1448 A/g、8#:1142 A/g。

图9 薄膜Pt/C 和商用Pt/C 在 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 溶液中的CV 曲线Figure 9 CV curve of thin film Pt/C and commercial Pt/C in 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 solution

图10 (a)碳纸上共溅射沉积五组催化剂在 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 溶液中的循环伏安曲线;(b)2#样品经不同温度原位退火后在 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 溶液中的循环伏安曲线Figure 10 (a) Cyclic voltammetry curves of 5 groups of catalysts co-sputtered deposited on carbon paper in 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 solution;(b) Sample 2 is annealed in situ at different temperatures.Cyclic voltammetry curve in mol/L CH3CH2OH+0.5 mol/L H2SO4 solution

2.2.3 催化剂的计时电流(I-t)曲线分析

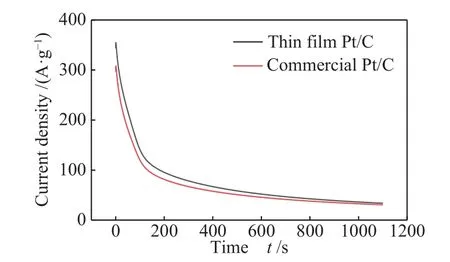

为了评估催化剂的催化活性和在连续操作条件下可能发生的中毒现象。通过将电势固定在0.82 V 进行1100 s 计时电流测试。如图11 中,薄膜Pt 电极和商用Pt 电极在0.5 mol/L H2SO4和1 mol/L C2H5OH 溶液中的计时电流曲线,所得两种电极的稳态电流密度值分别为33.71 和30.6 A/g。如图12所示,在最初的200 s 内电流急剧下降,这是由于在氧化反应开始时形成的解离性吸附中间体(即CO 和CHx等)引起的,从而使活性物质中毒[32,33]。随着反应时间的延长,中间体的吸附和氧化速率达到平衡,因此电流更稳定。稳定后的电流密度值可以作为判断催化剂稳定性和抗中毒能力的标准。在五组催化剂测试中,稳态电流密度值出现了较好的提高[34],分别为1#:95.9 A/g、2#:112.37 A/g、3#:102 A/g、4#:86.93 A/g、5#:67.43 A/g。经过原位退火后的稳态电流密度值分别为6#:134.9 A/g,7#:147.47 A/g,8#:140.9 A/g,其稳态值得到了大幅提高。因此,通过添加过渡金属Ti 能够缓解金属Pt 电极的中毒现象。另外,退火方式促使两种金属更好的结合,使其呈现出良好的耐腐蚀性。

图11 薄膜Pt/C 和商用Pt/C 在 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 溶液中的I-t 曲线Figure 11 I-t curves of thin film Pt/C and commercial Pt/C in 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 solution

图12 (a)五组催化剂在 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 溶液中的 I-t 曲线;(b)不同温度原位退火后三组催化剂在 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 溶液中的I-t 曲线Figure 12 (a) I-t curves of 5 groups of catalysts in 1 mol/L CH3CH2OH+0.5 mol/L H2SO4 solution;(b) After in-situ annealing at different temperatures,the 3 groups of catalysts are at 1 mol/L CH3CH2OH+0.5 mol/L I-t curve in H2SO4 solution

3 结 论

用共溅射法制备PtTi 合金比例为79:21 时,平均粒径为8.7 nm,Pt 负载量为0.1 mg/cm2,其电化学活性表面积为186.14 m2/g。峰电流密度值为1178 A/gPt,稳态电流密度值为112.37 A/gPt,说明添加一定量的非贵金属Ti,可以提高催化剂的催化效率。

将PtTi 合金比例为79:21 的样品进行600℃原位退火时,催化剂的性能较好,其ECSA 衰减率为8.6%,稳态电流密度值147.47 A/g。说明经600℃退火后,催化剂的稳定性得到了进一步的提高。