路面下面层粗粒式沥青混凝土施工工艺

2021-08-14刘志清

刘志清

(保利长大工程有限公司,广东广州 511430)

1 工程概况

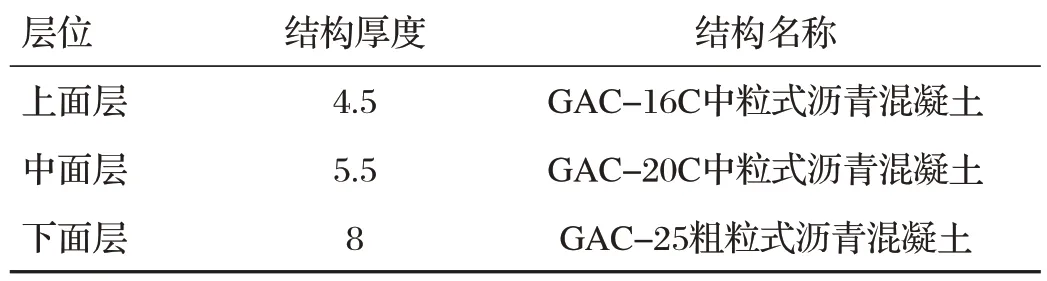

大潮高速公路TJ2标主线为双向四车道,设计速度为100 km/h,整体式路基宽度26 m,分离式路基宽度13 m。路面结构组成包含15 cm级配碎石垫层+20 cm水泥稳定碎石底基层+36 cm水泥稳定碎石基层、透层、封层+7 cm沥青混凝土下面层+5.5 cm改性沥青砼中面层+4.5 cm改性沥青混凝土表面层。面层各层位的具体情况如表1所示。

表1 路面沥青面层结构 单位:cm

2 粗粒式沥青混凝土配合比

2.1 原材料的选择

(1)集料。

粗集料:10~25 mm的1号料、10~20 mm的2号料、5~10 mm的3号料、3~5 mm的4号料;细集料:0~3 mm的5号料。

(2)矿粉。

以石灰岩石料为基础材料,经磨细后产生矿粉,要求其具有干燥、洁净的特点。

(3)沥青。

70号A级道路石油沥青。

2.2 生产配合比的确定

试验后,确定生产配合比,1号料、2号料、3号料、4号料、5号料、矿粉、水泥比例分别为12%、37%、18%、6%、23.5%、2%、1.5%,油石比按3.7%予以控制。

3 下面层粗粒式沥青混凝土的施工工艺

3.1 施工工艺流程

测量放样→现场清理→下承层质量检查→混合料生产→运输→摊铺→碾压(包含初压、复压和终压)→接缝处理→质量检验→开放交通。

3.2 施工工艺

(1)下承层的质量检查与清理。

①详细检查下承层,包含高程、坡度、中线偏位等,各项指标均要满足要求,否则不可进入后续施工环节。

②清理下承层上黏附的杂物,若清理难度较大则以洒水冲洗的方式予以处理,使摊铺面保持洁净。

(2)施工放样。

①为顺利施工,在正式摊铺前先按10 m间距恢复中桩,按设计宽度放出每半幅的两侧边桩,再进行水准测量,并按选定的松铺系数计算挂线标高。

②布设好挂线桩位,根据测量数据,并调整挂线高度。摊铺找平采取的是两边走钢丝的方法,此过程中利用弦紧器拉紧,确保拉力至少达到800 N,以免因张拉不紧导致下垂挠度超限。

(3)黏层油的洒布。

为保证层间黏结的稳定性,稀浆封层与面层间、各面层间均洒黏层沥青。材料选用快裂洒布型改性乳化沥青PCR,采用乳化沥青洒布车予以洒布,要求各处被黏层油均匀覆盖,不出现漏洒、堆积的情况。待黏层喷洒结束后,在现场设置路障,封闭交通,防止污染,待黏层油破乳完成后正式进入摊铺环节[1-2]。

(4)沥青混凝土的拌和。

沥青混凝土的生产采用的是MARINI-4500型沥青拌和楼。以生产配合比为准,控制好粗细集料、矿粉、沥青的用量,拌和时严格按审批的生产配合比上料,确保热料仓的均衡性,避免溢料,造成浪费及影响级配。混合料生产时加强对温度的控制,保证沥青和集料的加热温度、出厂温度。

集料加热温度高于沥青10~30 ℃,产出的混合料温度以145~165 ℃为宜,贮存期间尽可能维持温度的稳定,温度降低幅度不宜超过10 ℃,否则不利于质量控制。拌和时间主要考虑的是干拌和湿拌两个环节,时间分别为5、40 s,总拌和时间45 s,要求沥青混合料均匀,不存在花白料。

(5)沥青混凝土的运输。

按要求生产沥青混凝土后,若通过质量检验则利用30 t运输车及时运至现场,随拌随用。运料车的输送能力应略有富余(相比于拌和能力、摊铺能力),以免因混合料供应不及时而停机待料。

装料前,先清理车厢的底板和侧板,使其保持洁净,且车厢底部不可残留余液。装料分3次完成,即形成前、中、后装料的模式,避免混合料离析。装料后,加盖苫布,隔绝外部环境,减小沥青混凝土温度的散失量,规避外界粉尘等杂物污染混合料。运输车驾驶人员按照提前规划的路径驾驶车辆,全程尽可能匀速行驶,在不影响沥青混凝土质量的前提下缩短运输时间。混合料到场后,清理黏附在轮胎上的泥土等杂物,避免污染路面。到场时,检测沥青混合料的温度,要求其不低于145 ℃。

(6)沥青混凝土的摊铺。

①摊铺采用2台ABG8620摊铺机,靠中央分隔带一侧摊铺机在前,另一台靠后,同步推进,间距控制为5~10 m。

②沥青下面层摊铺施工中,为保证整个摊铺面层的完整性与稳定性,两机相接处搭接10~20 cm,设备两侧可溢出约10 cm的混合料。

③摊铺厚度的控制采用钢丝绳引导高程控制,常规路段每10 m设一处钢丝支架,超高支设间距减小至5 m,有效拉紧钢丝。

④沥青混合料摊铺时,温度不可低于135 ℃,根据实际环境灵活调整,例如低温季节至少需达到150 ℃,以弥补低温环境下的大幅度温度损失。摊铺设备匀速前行,速度稳定在1.5~2.5 m/min,全程保持连续运行,以免因停机待料而影响面层的平整度。

(7)沥青混凝土的碾压。

碾压是提高沥青混凝土平整度和密实度的关键工序,也是重量控制中的重点内容,需要提前形成规划,委派专人对碾压过程进行监督、指导,保证碾压效果。

①碾压方案。

碾压分为初压、复压、终压三个环节,初压采用13 t双钢轮压路机,复压采应13 t双钢轮压路机和30 t轮胎压路机联合作业的方案,终压采用的是13 t双钢轮压路机。初压按照前静后振的方式碾压2遍。复压首先由13 t双钢轮压路机碾压3遍(设备保持开启振动的状态),再用30 t轮胎压路机碾压3遍。终压静压2遍,目的在于有效消除轮迹。

②碾压原则。

遵循先慢后快、先静后振、先低后高、全程匀速的基本原则,由专员精细控制碾压设备,保证各路段的碾压效果。

③碾压顺序。

从较低的一侧开始碾压,逐步向较高的一侧推进,碾压重叠量取轮宽的1/3~1/2,碾压方向与路中心线保持平行。

④碾压温度。

尽可能在沥青混合料温度较高时完成碾压,开始碾压时混合料内部温度需达到130 ℃及以上,按照初压、复压、终压的顺序依次操作,结束时混合料的表面温度至少为70 ℃。

⑤碾压段长度。

根据摊铺机的运行速度合理控制碾压段的长度,应遵循适中的原则。若摊铺段的长度过大,随着混合料温度的降低,难以给碾压作业留有充足的时间,出现碾压不到位的情况。摊铺段过短,会增加作业频次,影响施工的连续性,拖慢施工效率。分析试验路段的实际施工情况,摊铺段长度不宜超过50 m,此时的碾压条件较好,碾压效果得到保证。

⑥其他方面。

压路机匀速且连续地行驶,速度稳定在5~10 m/min。碾压全过程中设备的碾压轮均要保持洁净,若有黏轮的情况应及时清理干净。向胶轮上均匀刷涂防黏剂,起到隔离的作用,以免混合料黏附在轮胎上,但需不可刷涂柴油。碾压司机精确控制设备的作业姿态,不可在未成形的路段转向、调头,避免路段的混合料推移,影响最终的施工效果[3-5]。

(8)施工接缝的处理。

施工接缝的处理主要考虑两类,即纵向施工缝和横向施工缝。

①纵向施工缝。

按热接缝的方式处理,可较好地避免缝痕,摊铺机的前后距离以10 m为宜,具体根据实际情况做微量的调整。前一摊铺段预留20 cm宽,作为后续摊铺的基准面,再跨缝碾压,有效消除该处的缝迹。此外,上、中、下三个面层的纵向缝错开量需超过15 cm。

②横向施工缝。

宜采用垂直的平接缝,在沥青混合料尚未冷却时,及时安排专员利用切割机做切缝处理(需控制好切缝的深度,不可影响其他结构),详细清理存在于切缝内的杂物,在该处均匀刷涂黏层油,再铺筑新的沥青混合料,利用该高温混合料,使原压实部位遇热软化,从已铺路面上跨缝做横向碾压处理,直至到达新铺层为止。在前述基础上,纵向碾压于一体,保证接缝的平顺性。

(9)防护以及开放交通。

经过碾压后,使沥青混合料自然冷却,期间加强防护,任何设备、无关人员均不可入场。待表面温度降低至50 ℃以下时,即可开放交通,但此时依然需要采取适当的交通管制措施,即不允许重车行驶,否则在大量荷载的作用下易损伤路面。后续再根据面层的实际情况逐步完全开放交通。

4 结语

综上所述,下面层是路面施工中的重要部分,该处常采用沥青混凝土,为充分发挥出该类材料的性能优势并有效保证面层的施工质量,需要遵循因地制宜的原则,根据实际情况采取合适的施工工艺,配备优质的施工材料和施工机械,安排专员参与作业,并加强对各道工序的质量控制,保证整体施工质量。本文对路面下面层粗粒式沥青混凝土的施工工艺展开分析,为类似工程提供参考。