上软下硬富水砂层盾构掘进超前注浆加固施工技术

2021-08-14王文威

王文威

(中铁二十五局集团第五工程有限公司,山东青岛 266000)

1 工程概况

HP3盾构井~HP3风井区间长距离下穿中粗砂层,盾构机从HP3中间风井始发到达HP3盾构井,全长2 746.239 m;平面位置,上软下硬顶部中粗砂层段区域起点为HP3盾构井至广深港高铁处向北约100 m,YDK22+623.678~YDK23+363,长约739.322 m。本段重难点工程为集团级风险。

2 水文地质条件

2.1 地质情况

该区段从上到下地质为:<1-2>素填土、<2-1A>淤泥质土/<2-1B>淤泥、<2-2>淤泥质粉细砂、<2-1B>淤泥质土、<3-2>中粗砂、<7-2>强风化泥质粉砂岩、<8>中风化岩层,隧道洞身处于<3-2>中粗砂、<7-2>、<8-3>和<8-2>地层,局部夹微风化。隧道埋深31.04~35.62 m。

隧道主要位于强、中风化泥质粉砂岩与中粗砂层,隧道上方中粗砂层最厚处超20 m,砂层上方基本为淤泥质粉细沙与淤泥质土,地层反应较为敏感。进行本段补勘取芯,对岩芯进行天然单轴抗压强度试验,最高强度达到104.8 MPa。

2.2 水文情况

地下水主要为第四系松散层孔隙和基岩裂隙水,周边小河涌、小河沟、鱼塘较多,地表水较发育,南沙大道初见水位约2 m,稳定水位约3 m。根据古德曼经验公式结合该DK22+600~DK23+296地层情况,计算涌水量1 017.9 m3/d。

3 盾构超前注浆施工选择

南沙地区为软弱地层,总包要求在上软下硬地层中采用全土压掘进,确保盾构掘进安全。2020年1月12日开始进行试验段掘进,第一环掘进时掘进参数较为正常,第二环掘进时推力明显增大、渣温升高、出土量增大掘进参数异常,项目立即组织专家组进行分析,确定采用向土仓内注膨润土改善渣土,继续掘进可参数变化不大,隧道断面上部1/5为中粗砂层,出现喷涌。

针对此情况项目部分析是否可以采用超前地层加固进行盾构掘进,由于地面是南沙大道(南沙区的唯一交通要道)进行地面注浆加固较为困难,只可通过向洞内注浆来实现加固效果。该措施存在盾体固结、土仓充满固结浆液刀盘糊死等风险。为克服困难立项目技术组进行分析讨论,决定采用盾构径向孔、土仓注满膨润土(土仓压力高于隧道断面顶部压力0.1 MPa),后向径向孔打入20 m注浆管进行超前注浆加固试验,第一次注浆加固耗时1.5个班,掘进耗时1.5个班,采用2/3仓气压辅助掘进模式掘进8环。

根据试掘进情况进行分析,按照此前掘进方式掘进每班即可掘进1环,利用超前注浆孔打入20 m进行超前注浆加固一次可加固盾构掌子面12 m左右,盾构可掘进8环,用时3个班(1.5 d),平均每天可掘进5.33环,掘进效率提高5.33倍。

4 超前注浆施工工艺

隧道上部为富水砂层,进行地层超前加固时易出现超前注浆孔涌砂现象,产生不良影响。但在上软下硬富水砂层盾构掘进施工安全质量安、经济效果明显,但施工过程控制要求高,技术难度大[1]。

4.1 施工准备

(1)明确盾构机构造。

为了完善施工准备工作,相关人员在设计盾构机时,在盾体四面预留6个中部钻孔、4个顶部钻孔,即10个可进行超前钻孔的施工位置。该设计是为了保证注浆加固施工效果,即在打开该10个超前钻孔位置闸阀后,安装上由项目部自主开发的安全阀与钻机设备,通过钻孔与注浆来加固盾构机刀盘前端的地层。鉴于本项目隧道上部沙层、下层岩层的地质特点,只要加固隧洞拱部指定范围即可。根据本项目实际情况,对拱部4个注浆孔进行了超前注浆加固操作。

(2)钻孔参数。

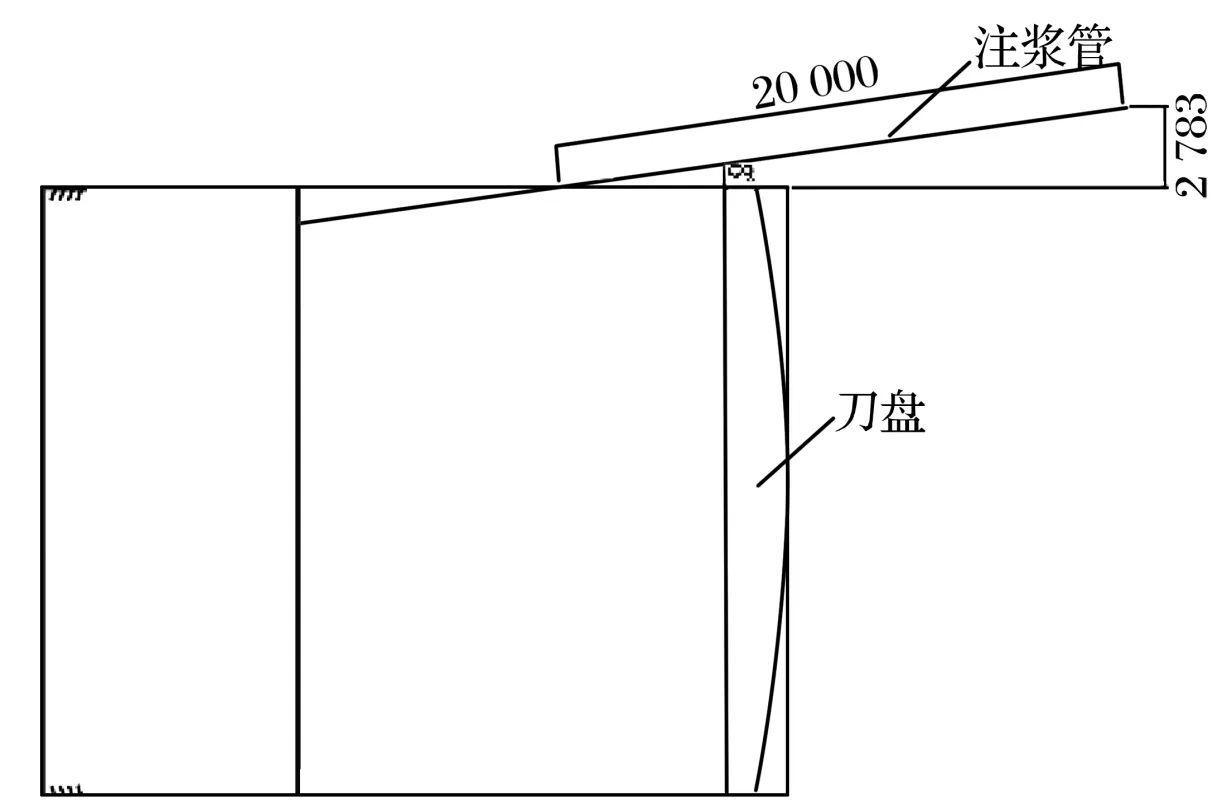

本项目中,为了保障盾构机的施工效果,经多次勘察与探讨后,在盾体上预留了直径125 mm、角度8°的钻孔;钻机钻杆及钻头直径为42 mm(单节钻杆长2.0 m,钻杆内有注浆孔道);为了夯实加固效果,在上述超前钻孔所预留位置设置了法兰盘,以更好地实现设备间的行接与固定。本项目钻孔深度为20 m,即5根注浆管[2]。

钻孔深度与盾构机关系如图1所示。

图1 钻孔深度与盾构机关系(单位:mm)

(3)浆液参数。

浆液为双液浆,水泥浆液水灰比为1∶1,水玻璃为40be(按1∶1稀释),水泥浆与水玻璃体积比为1∶1,浆液凝结时间20~30 s,注浆压力控制在约2.0~2.5 MPa。

在注浆过程中,为了避免因压力过大而导致盾构机主驱动密封被破坏,应严格控制开挖仓内的压力值,其必须要小于盾构机主驱动密封所要求压力,预留出规定范围内的安全系数。土仓采用膨润土进行填仓,若注浆时出现压力上升加快,及时停止注浆,注浆过程中随时转动刀盘,防止刀盘被浆液凝固。

4.2 超前注浆总体施工流程

超前注浆总体施工流程如图2所示。

图2 盾构超前注浆加固施工总体流程

4.3 超前注浆加固施工方法

(1)拆除上部管片。

为保证施工作业空间,施工前一环腰部以上的管片进行拆除。

(2)钻机就位。

在调整钻机前,使用手拉葫芦来完成钻机就位环节。为确保钻进参数的科学性与合理性,在钻杆与盾体预留孔道方向相同前提下,根据实际施工情况适当调整钻机钻杆倾斜度。为了确定设备的正常运转与施工的顺利进行,在钻孔前需调试钻机,采取覆盖防护措施来保护设备,以免其在钻孔时被污染。

(3)钻孔施工。

记录详细的钻杆节数是重要环节,作为确定钻孔深度有力参考保证该深度参数的准确性。在正式开始进行钻孔试过过程中,以合适的慢速运转,更好地在掌握地层对钻机所造成影响基础上,进一步保证钻进参数。实时跟进钻机的钻进情况,若发生卡钻或钻进困难现象,必须马上停止钻进,待相关技术人员探究原因后重新施工,确保自制安全阀的密封效果。

(4)浆液材料及制浆。

注浆浆液采用双液浆,比例为1∶1∶1。水泥浆的水灰比为1∶1;水玻璃原浆浓度40波美度,用水调配出水玻璃稀释液;水泥浆:水玻璃稀释液=1∶1(体积比)。具体配比可根据现场凝结时间现场调整。

(5)注浆作业。

采用后退式注浆(每次后退0.5 m),待钻孔完成后进行封口,压力高于上部土压0.3 MPa后,后退钻杆,进行下一段的注浆作业,如此循环,直至该孔结束。注浆过程中,边注浆边提钻杆,严格控制提升幅度,每步为0.5 m,匀速回抽,注意注浆参数变化,当注浆量或注浆压力达到设计值后继续进行提杆。注浆压力需高于上部土压0.2 MPa。注浆过程中严格控制注浆压力,密切关注注浆量,压力突然上升或从超前注浆孔壁溢浆时,应立即停止注浆,查明原因后采取调整注浆参数或移位等措施重新注浆。

(6)注浆结束标准。

定量标准:注浆量达到设计注浆量的1.5~2倍,压力仍然不上升,可采取速凝浆液等措施结束该孔注浆。

定压标准:注浆过程中,压力逐渐上升,流量逐渐下降,注浆压力达到设计注浆压力后,吸浆量较少或不吸浆时可结束本孔注浆。

(7)保压测试。

第一个孔注浆作业完成后,即可进行开挖仓的加压、保压测试。若加压过程中仓内压力不断增加,随后仓内压力能够到达带压进仓的压力要求而不卸压时,说明保压测试成功。若保压测试失败时,则进行另外的备用预留孔钻孔注浆施工,直到保压测试成功为止。

4.4 注意事项

施工原始记录清晰、真实、准确且能够及时汇总、整理、分析,指导注浆工作顺利进行;确保土仓、盾体壁厚填满膨润土且压力高于隧道断面上部土压不得少于0.1 MPa;做好注浆压力控制,防止浆液进入土仓、土体壁厚;做好超前注浆空密封措施,防止出现喷涌现象;做好施工协调,确保施工连贯性。

5 结语

本段地层采用超前注浆加固掘进与加入膨润土改良渣土掘进大幅度加快施工进度,克服盾构在上软下硬富水砂层中出现的超挖、喷涌的现象,确保盾构掘进安全,但在施工过程中技术难度大,特别是在注浆压力,超前注浆孔密封效果要求高。在本段施工过程中,施工技术人员不断对施工方法、工艺、材料配比进行分析、创新、总结,提出上软下硬富水砂层盾构掘进超前注浆加固施工技术,在施工过程中安全、经济可行,为以后上软下硬富水砂层及易超挖地层盾构掘进施工提供借鉴。