阳泉二矿采区带式输送机改造设计

2021-08-14张少星

张少星

(山西国辰建设工程勘察设计有限公司,山西 阳泉 045000)

1 矿井及地质概况

阳泉煤业(集团)有限责任公司二矿距阳泉市5 km,井田以东为大阳泉井田,以西为西上庄井田,南部与五矿井田相邻,北部以石太铁路为界,石太铁路和太旧高速公路穿越矿区而过。井田内地质构造简单,煤层稳定,盛产优质无烟煤。

矿井采用主斜井、副立井混合开拓方式。矿井现有10 个进风井:东主斜井、西主斜井、东副立井、西副立井、材料提升斜井、小南沟进风立井、南山进风立井、桑掌进风立井、龙门进风立井、北茹进风立井,其中有6 个提升井:东主斜井、西主斜井、东副立井、西副立井、龙门进风立井、材料提升斜井;4 个回风井:南山回风立井、桑掌回风立井、龙门回风立井、北茹回风立井。

2 改造的必要性

目前15 号煤十一采区现安装有两部可伸缩带式输送机搭接运行,担负着十一采区煤炭运输任务,运量为1 500 t/h。其中:第一部带式输送机带宽1 200 mm,胶带型号为PVG1200S,带速3.5 m/s,驱动采用2×315 kW 电机;第二部带式输送机带宽1 200 mm,胶带型号为PVG1200S,带速3.5 m/s,驱动采用2×250 kW 电机。自从带式输送机安装以来至今已经运行较长时间,由于煤炭运量大,设备长期处于满负荷运行,设备出现故障频率较大,部分皮带老化严重。

按照矿方总体规划及2019年度生产衔接,带式输送机还要承担8 号煤15 采区原煤运输任务;8 号煤15 采区原煤通过15 号煤十一采区皮带巷上部煤仓落入15 号煤十一采区皮带。因此,15 号煤十一采区皮带巷须同时满足15 号煤十一采区及8 号煤15 采区原煤运输任务。运输量须由原来的1 500 t/h 提高到2 000 t/h,原有带式输送机已不能满足原煤运输任务。

因此,需对现有带式输送机进行改造,根据现场实际情况以及矿方生产衔接的要求,本次设计新选用一部胶带机来完成原煤运输任务。

3 选型设计

3.1 设计依据

机长:1 740 m;工作制度:330 d,16 h;运输能力:2 000 t/h;带速:v=4.0 m/s。

胶带输送机布置:机尾双滚筒三电机驱动,功率配比P1:P2=2:1,电机功率3×355 kW;初选胶带:钢绳芯胶带ST/S2000(MT668-2008,阻燃抗静电),B=1 200 mm。

3.2 托辊选型计算

查表得每米长度输送带的质量qB=40.8 kg/m。

(1)静载荷

承载分支托辊:PO=eaO(qG+qB)g=1 692 N

式中:PO为承载分支托辊静载荷,N;e 为辊子载荷系数,三节辊,取0.8;aO为承载分支托辊间距,1.2 m;qG为输送能力,取138.89 kg/s;qB为每米长度输送带质量,取40.8 kg/m;g 为重力加速度,取9.81 N/kg。

回程分支托辊:Pu=eauqBg=1 201 N

式中:e 为辊子载荷系数,一节辊,取1;au为回程分支托辊间距,3 m。

(2)动载荷

承载分支托辊:PO′=PO·fs·fd·fa=2.37 kN

回程分支托辊:Pu′=Pu·fs·fa=1.45 kN

式中:fs为运行系数,取1.1;fd为冲击系数,取1.16;fa为工况系数,取1.1。

(3)托辊选型

上托辊:Φ159,L=465 mm ;GRO=31.59 kg。

式中:qRO为每米机长上托辊传动部分的质量qRO=GRO/Ls=26.325 kg/m;GRO为每组上托辊转动部分的质量;Ls为上托辊间距,1.2 m。

下托辊:Φ159,L=700 mm;GRO=26.56 kg。

式中:qRu为每米机长下托辊转动部分的质量,qRu=GRu/Lx=8.853 kg/m;GRu为每组下托辊转动部分质量;Lx为下托辊间距,3 m。

3.3 带式输送机受力情况简要设计计算(分情况计算如下)

(1)电动机最大电动状态时:

承载段阻力:

满载:F=c·f·L·g·[qRo+(qB+qG)cosδ]±Hg(qB+qG)

空载:F=c·f·L·g·[qRo+qBcosδ]±HgqB

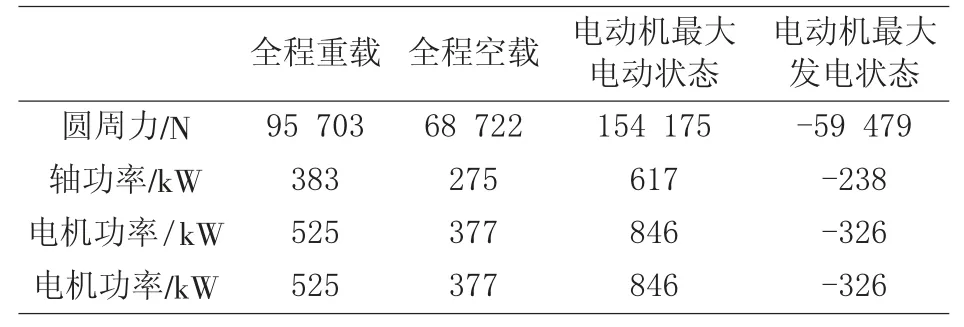

经计算可得,圆周力:FU=149 175 N。

(2)电动机最大发电状态时:

承载段阻力:F=c·f·L·g·[qRo+(qB+qG)cosδ]±Hg(qB+qG)

空载:F=c·f·L·g·[qRo+qBcosδ]±HgqB

经计算可得,圆周力:FU=-64 479 N。

(3)全程满载时:

承载段阻力:F=c·f·L·g·[qRo+(qB+qG)cosδ]±Hg(qB+qG)

空载:F=c·f·L·g·[qRo+qBcosδ]±HgqB

由以上计算可得,圆周力:FU=90 703 N。

(4)全程空载时:

承载段阻力:F=c·f·L·g·[qRo+(qB+qG)cosδ]±Hg(qB+qG)

空载:F=c·f·L·g·[qRo+qBcosδ]±HgqB

由以上计算可得,圆周力:FU=63 722 N。

式中:c 为与输送机长度有关的系数,取1.05;f 为模拟摩擦系数,电动状态取0.03,发电状态取0.012;L 为机长,取1 740 m。

表1 各种状态圆周力及功率

3.4 功率计算

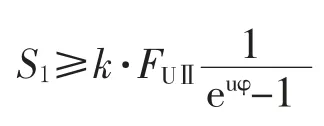

式中:k 为启动系数,取1.3;euφ为欧拉系数,查表得euφ=2.85。

由以上计算可得,最大电动状态下,圆周力最大:FU=154 175 N。

传动滚筒轴功率为:P0=FU·v/1 000=617 kW。

驱动电机功率为:PM=P0/ηη′η″=722/0.85×0.9×0.9=846 kW。

式中:η 为传动效率,取0.85;η′为电压降系数,取0.9;η″为多机驱动功率不平衡系数,取0.9。

传动滚筒选用双滚筒三电机驱动,P1:P2=2:1,电机功率3×355 kW。电动机额定功率为:355 kW;额定转速为:1 500 r/min(防爆电机)。

3.5 各点张力计算

由两滚筒功率配比得到,两滚筒圆周力FUⅠ:FUⅡ=2:1

Ⅱ滚筒圆周力FUⅡ=FU/3=51 392 N

Ⅰ滚筒圆周力FUⅠ=2×FU/3=102 783 N=41 669 N

取S1=80 000 N,逐点张力法计算各点张力。

3.6 输送带下垂度校核

空载段:S1>Smin=37.5×qB·g=15 009 N

承载段:S46>Smin=15×(qG+qB)g=26 441 N

S3=78 891 N,S44=121 563 N,满足垂度要求。

3.7 胶带防打滑验算

SⅠ-Ⅱ=S1+FUⅡ=125 301 N

SⅠ-Ⅱ/S1=1.64<eμα=2.85

S86/SⅠ-Ⅱ=1.78<eμα=2.85

式中:SⅠ-Ⅱ为Ⅰ滚筒和Ⅱ滚筒之间的圆周力。

3.8 胶带安全系数验算

根据S86值,带强2 000 N/mm,计算安全系数:

n=10.25,满足煤矿安全规程要求。

3.9 传动滚筒、改向滚筒直径确定

预选传动滚筒直径D=1 000 mm

Ⅰ滚筒:合力FⅠ>S86+SⅠ-SⅡ=366 kN

MⅠ>FUⅠ·D/2000=51.4 kN·m

Ⅱ滚筒:合力FⅡ>SⅠ-Ⅱ+S1=212 kN

扭矩MⅡ>FUⅡ·D /2000=25.7 kN·m

3.10 制动器选型计算

(1)高速轴上制动力矩

MT′=1.5×9 550×p/n

=1.5×9 550×355/1 500=3 390 N·M

式中:p 为电动机功率,取355 kW;n 为电动机转速,取1 500。

(2)低速轴上的制动力矩

MT=MT ′×I=67 800 N·M

式中:I 为高速轴与低速轴间的传动比,I=1 500/(60×4.0/3.14/1.25)=19.625,取标准速比:I=20。

制动器选用KPZ-1200/YZ-200 型盘式制动器,最大制动力矩:118 kN·m,制动方式为软制动。

3.11 拉紧装置

拉紧形式采用机尾拉紧装置拉紧。

张紧力S ′=2S1=160 kN。

拉紧行程Lz≥(ε0+ε1)L+ln=7.09 m,取Lz=10 m。

式中:ε0为输送带弹性伸长和永久伸长综合系数,取0.002 5;ε1为托辊组间的输送带的屈挠率,取0.001;L 为机长,取1 740 m;ln为输送带的安装附加行程,取1 m。

拉紧装置(防爆)型号:ZYJ-200/16.5D-A,最大拉紧力:200 kN,拉紧行程:10 m。

3.12 减速机选型

根据上述计算,选用M3RSF70(i=20)型减速器,输出扭矩88.1 kN·m,额定功率661 kW。

3.13 胶带输送机主要技术特征

带式输送机型号:DTⅡ固定带式输送机,双滚筒三电机驱动;运量:Q=2 000 t/h;胶带型号:钢绳芯胶带ST2000(MT668-2008,阻燃抗静电);带宽:1 200 mm;带强:2 000 N/mm;带速:4.0 m/s;驱动滚筒:D=1 000 mm;Ⅰ滚筒:合力>366 kN,扭矩>51.4 kN·m;Ⅱ滚筒:合力>212 kN,扭矩>25.7 kN·m;输送机安装长度:1 740 m;胶带安全系数:m=10.25;配套电机:转速:1 500 r/min,电机功率 355 kW,3 台(防爆电机);减速器:MC3RSF70 Fan 速比i=20;制动器:KPZ-1200/YZ-200 型盘式制动器,最大制动力矩:118 kN·m,制动方式为软制动;拉紧装置(防爆)型号:ZYJ-200/16.5D-A,最大拉紧力:200 kN,拉紧行程:10 m。

4 结语

通过对现有带式输送机的改造,提高了二矿的煤炭运输能力,满足了矿方总体规划,保证了2019年度生产衔接,满足了原煤运输任务,具有一定的现实意义。