重型商用车后桥搅油损失分析和优化

2021-08-13毕道坤陆增俊唐立国唐荣江顾昱彬

毕道坤,陆增俊,唐立国,唐荣江,顾昱彬

(1.东风柳州汽车有限公司 商用车技术中心,广西 柳州 545005;2.桂林电子科技大学 机电工程学院,广西 桂林 541010)

整车经济性是商用车产品竞争力的重要评价指标,后桥传递效率是整车经济性的重要影响因素之一。机械损失和液力损失同时影响车后桥传递效率,且在高速低扭矩工况下液力损失影响更加明显。因此改善液力损失可有效提升车后桥传递效率,提高经济性。液力损失受齿轮搅油损失影响较大,齿轮的搅油损失也称无负荷损失,一般受转速、加油量、油液黏度(与油液品质及油温相关)、搅油流场的影响;搅油损失分析大多从油液本身的黏度、温度和转速等因素出发,国内外诸多学者均进行了研究。Valeriy 等[1]对齿轮传动无载荷功耗进行了文献整理并综述,总结了多年以来出现过的有关搅油损失分析的半经验公式。Gauthier 等[2]创新性地提出搅油损失研究不应该局限于温度、油液黏度等常规因素,也可能与润滑油的空气含量有关,甚至有可能与其他未知因素有关。梁文宏等[3]使用Fluent 对斜齿轮的搅油损失进行了研究,通过比对不同参数的斜齿轮的三维搅油流场和搅油功率,证明搅油损失值可以在中低转速下使用仿真工具推算。陈晟伟等[4]通过设计一种角度可变性齿轮箱搅油损失机使得测试机可以实现角度变换等功能,提高了实验便利性。故前人大多数文献主要集中于对齿轮搅油的分析,对实际问题的解决方案研究较少或只是象征性提出意见。

现以某商用车后桥为研究对象着重分析流场的影响。首先通过实验对后桥模型研究排除注油量影响,其次提出“内置导流板”和“桥壳变形”两个方案对后桥润滑油液流场进行优化仿真。最后通过实验对比验证方案的可行性和优越性,使得理论分析和工程应用较好地结合。

1 基础理论

1.1 差动齿轮搅油损失理论分析

齿轮搅油损失全称为齿轮搅油功率损失,也称为无负荷损失、空转损失。搅油损失量的大小一般与润滑油的黏度、油液温度及齿轮的转速有关。工程上对于搅油损失的计算大多数依赖于实验经验公式。在整个研究过程中,王飞等[5]把油液的黏度取200~2 000 cSt,通过在2~8 模数的低转速齿轮推导出搅油阻力矩的计算公式,即

式中:ρ为润滑油密度,kg/m3;ω为搅油齿轮转速,rad/s;Cm为转矩系数;Rp为当量半径;b为低速齿轮齿数。

李晏[6]以货车变速箱为实验对象,通过实验计算出搅油阻力矩Cm的表达式为

式中:h为浸油深度,m;V0为润滑油体积,m3;Fr为弗劳德数;Re为雷诺数;为搅油齿轮节圆直径。

以上两个计算模型均以实验为基础而忽视齿轮齿形的影响。因此在实际应用中并不可取。英国标准AGMAISO14179-1 主要适用于斜齿轮研究,国内也存在一些相应的经验公式[4],如PJ=1.43e0.3v(v为车速,PJ为搅油损失)和PJ=0.001 43e0.0082n/ie(ie为传动比)。当前被广泛应用的半经验公式具体为通过定义影响因子后使用大数量的实验数据验证,最后拟得各参数的指数项所得[7]:

式中:Sm为搅油齿轮浸油面积,m2;Dp为节圆直径,m;Rec为临界雷诺数。

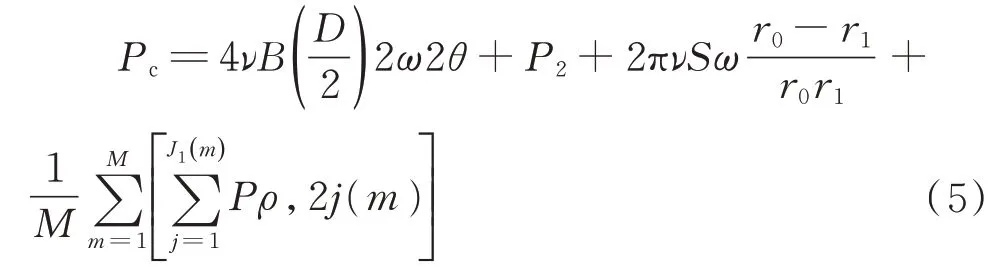

1.2 搅油损失功率Pc

当润滑油为层流状态Re≤6 000[8]时,

当润滑油为湍流状态Re≥9 000 时,

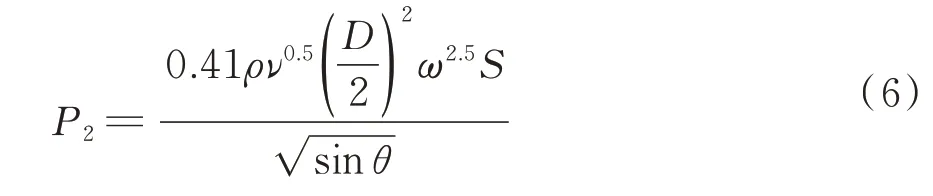

1.3 CFD 理论基础

在CFD 仿真过程中,为了对后桥流场和边界层进行准确模拟,通常采用转捩SST 模型。和k-ωSST 模型相比,转捩SST 模型在k方程中耦合γ-Reθt模型进行转捩修正,方程[9]如下:

式中:μt为涡流黏度;ρ为密度;μ为动力黏度;k为刚度;γeff为分离诱导变换;Pk和Dk表示湍流方程中的产生项目和破坏项;uj和xj分别表示速度和位移的分量;σk表示k的均值。

2 原始模型试验

2.1 试验用后桥模型

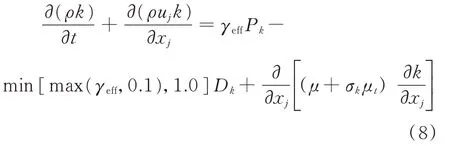

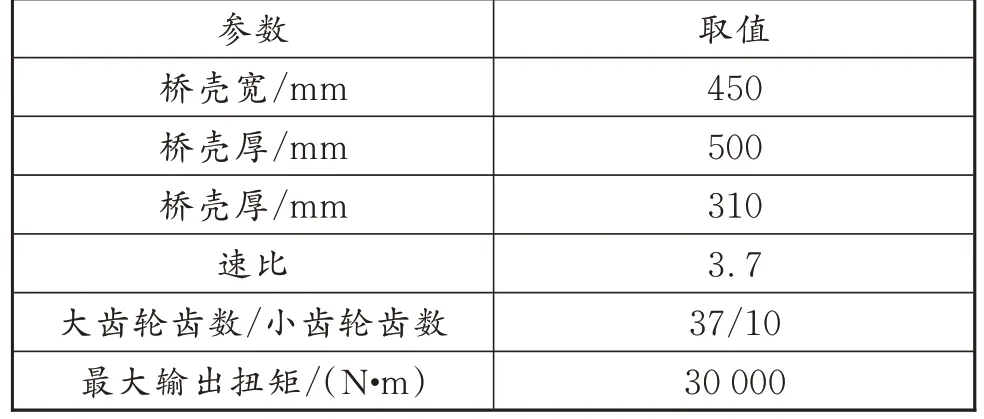

以某商用车车后桥为试验对象进行研究。图1所示为试验用车后桥试验模型,试验用后桥的具体参数见表1。

图1 车后桥试验模型

表1 试验用商用车车后桥具体参数

2.2 注油量影响台架验证

后桥传递效率在齿轮机械传动效率之外(主要零部件的设计制造决定),对搅油损失影响最大,注油量和流场是搅油损失的主要影响因素。而注油量的影响仿真不易看出,故首先选取台架试验研究注油量对搅油损失的影响。

试验设置在90±10 ℃环境下进行,输入转速设置为中等偏高转速1 400 r/min,对比在不同载荷下注油量为11.5 L 和14 L 车桥的传递效率。试验结果如图2 所示。

图2 不同加注量后桥传递效率图

由图2 的折线图可以发现,在加注量为11.5 L和14 L 时,随着输出功率的不断升高传递效率的提高逐步减缓,而注油量为11.5 L 的传递效率整体大于14 L 时的传递效率。且当功率输出为100%时,两者接近相等。因此总体观察可发现后桥的传递效率的变化并不明显。因此注油量对搅油损失大小的影响可以忽视。

3 建模和仿真

3.1 建模方案

采用某商用车车后桥为原始参考模型进行建模和仿真。该商用车后桥模型如图3 所示,建模时将包裹桥壳去除,方便观察齿轮搅油情况。后桥具体参数见表1。

图3 某商用车车后桥模型

通常情况桥壳采纳正圆方案,考虑装配加工的便利性一般无内置导流板存在,这导致被动齿轮(大齿轮)转动搅油时,润滑油四处飞溅,没能按需导向所需区域润滑;且正圆的桥壳在同样液面高度下油量多,搅动的油量越多,搅油损失也越大。因此,如何对后桥内润滑油进行导向及减少搅动油量是提升润滑效率及降低搅油损失的重要手段[7]。

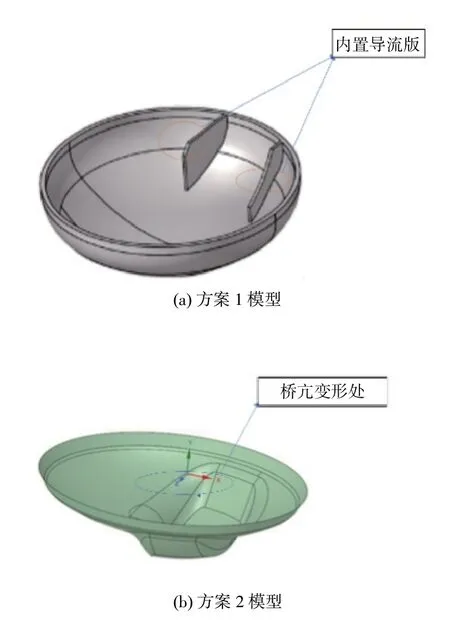

针对搅油损失的优化提出了两个方案:方案1采用内置导流板,将小齿轮转速设置为2 235 r/min,油位在主轴中心线以下88 mm。方案2 为桥壳变形,将分析参数小齿轮转速设置为2 235 r/min,油位在主轴中心线以下118 mm。与方案1 相比,方案2设置了相同的导流板布置,但是使用了更低的油位(主轴线以下118 mm),油面高度比88 mm 油位低了30 mm。

方案1“内置导流板”建模如图4(a)所示,图中所圈出红圈为增设的导流板,导流板的位置设置在大齿轮的两端。在大齿轮转动时,导流板的设置可以较好地避免高速转动时油液四溅且可以顺滑飞溅出的润滑油的油路。

方案2“桥壳变形”的建模如图4(b)所示,方案2的油底壳设计是将流体导向并增加流向齿轮啮合区域的流量。而由大齿轮在油搅动过程中所获得的部分动力通过定向流所提供的“阻力”在小齿轮上得到恢复。

图4 模型

3.2 仿真结果

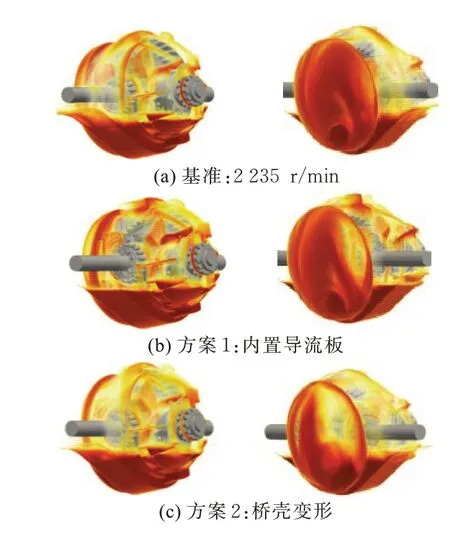

通过CFD 仿真得到360°平均流体状态图,如图5 所示,主要显示了后桥内增设导流板后和导流板前的流体分布情况[10]。

由图5 可知,两个方案的主轴右轴承和输入轴轴承均被油侵。与基准相比轮廓图表明入口流量有所增加。与基准相比,方案1 和方案2 的箱内油液循环相对减少,导流板引导流体流到轴承和齿轮上。且从图中可以看出“桥壳变形”方案的侧面浸油量更小,说明“桥壳变形”方案的导流性能更好。这是因为“桥壳变形”是将流体导向并增加流向齿轮啮合区域的流量。而由大齿轮在油搅动过程中所获得的部分动力,通过定向流所提供的“阻力”在小齿轮上得到恢复,不产生能量。故与“内置导流板”相比,“桥壳变形”在总体上减少了较多的搅拌功率损失。因此两优化方案的效果均优于原始模型。

图5 360°平均流体状态图

4 试验验证

基于上述的研究,对某商用车后桥进行了实机试验测试,试验装置如图6 所示。

图6 试验装置

试验过程中温度控制在80±3 ℃,将测试样件按要求安装在驱动桥效率测试台架上,按要求加入GL-5 85W/90 型轮齿油。首先控制润滑油油量一定,得到其功率损失量进行计算,见表2。

表2 2 235 r/min 下功率损失

表2 中数据对比可以发现,经过桥壳变形后,后桥的传动效率均优于原始模型。“内置导流板”方案的搅油损失降低了17.4%,“桥壳变形”方案的搅油损失降低22.1%。由此可明显得出“桥壳变形”方案的效果更佳。这是由于润滑油起到导流作用,均可同步提升后桥润滑效率及车桥效率,其中搅油功率消耗最大可降低22.1%。与基准相比,方案1 和方案2 中靠近小齿轮进口区域的油流量更大,且方案1 和方案2 中齿轮啮合区域的油流量更大;与基准相比,方案1 和方案2 的油底壳(油箱后盖)附近区域的流体停滞情况相对较少。因此“桥壳变形”较“内置导流板”对搅油损失的优化效果更优。

下面选取“桥壳变形”方案与原始模型进行试验,对比分析传动效率关系。控制转速为1 465 r/min 和1 832 r/min,在80 km/h 和100 km/h 设置多组近似的输入扭矩,分别测试50、80、120、160、200、240、250 kW 功率下的传动效率并记录试验数据,从而画出不同功率下的传递效率图,如图7 所示。从图7 中可以看出,优化后的车后桥传递效率提升约1%,并且在80 km/h 的情况下,传动效率提高的程度更加明显;而当功率过大超过250 kW 后传动效率几乎不提升。

图7 优化前后传递效率对比

5 结论

1)通过CFD 计算和试验的方法从搅油损失的角度分析汽车后桥的传递效率。油损失的主要影响因素为注油量和流场。试验中加注11.5 L 和14 L两种情况,发现注油量影响大小可以忽略不计。

2)排除注油量影响后,通过设计“内置导流板”和“桥壳变形”两种方案对后桥流场进行优化,基于CFD 仿真和试验相结合的方法分析出:“内置导流板”方案的搅油损失降低了17.4%,流体平均功率降低了69.5 W;“桥壳变形”方案的搅油损失降低22.1%,流体平均功率降低了88.3 W。且相较“桥壳变形”的效果更佳。

3)最后通过在“桥壳变形”和原始模型间设置对比试验,分别设置近似的输入扭矩进行多组对比试验。结果证明优化后的后桥传递效率提高约1%。