聚偏氟乙烯膜的研究进展

2021-08-13赵心雨谢鑫成凌新龙

赵心雨,谢鑫成,凌新龙

(广西科技大学生物与化学工程学院,广西柳州545006)

0 引言

聚偏氟乙烯(PVDF)是一种白色粉末状结晶聚合物,具有耐酸、耐碱、耐腐蚀的特性[1],可应用于海水淡化、废水处理等,且对波长200 nm~400 nm的紫外线辐照稳定,具有优良的压电性、铁电性和热释性能,所以目前也常应用于压电和铁电有机聚合物材料的制备[2]。作为膜分离技术中最常用的PVDF膜,因制备工艺简便、使用成本低,且具有良好的机械强度和优异的物理化学稳定性,已在食品加工、生物医药和油水分离等领域中受到广泛应用[3-7]。

PVDF是一种高度非反应性热塑性含氟聚合物的共聚物或偏氟乙烯的均聚物,其分子结构式为(C2H2F2)n,外观为半透明或白色粉体和颗粒,分子链间排列紧密,又有较强的氢键,因为氧指数为46%,所以不燃。此外,熔点为172℃,结晶度为65%~78%,密度为1.77g/cm3~1.80g/cm3,热变形温度为112℃~145℃,长期使用温度为-40℃~150℃。

1 聚偏氟乙烯膜的制备

膜根据成膜材料分为无机膜和有机高分子膜,无机膜又分为陶瓷膜和金属膜,有机高分子膜又分为天然高分子膜和合成高分子膜。根据制膜原理,高分子膜的制备方法分为浸涂法、溶出法(干-湿法)、热致相分离法、相转化法、辐照法、核径迹法、动力形成法、表面化学改性法等。无机膜的制备方法主要有烧结法、溶胶-凝胶法、浸没沉淀法等。PVDF膜最常见的制膜方法是热致相分离法和非溶剂致相分离法。本文主要介绍近6年以来用这两种方法制备PVDF膜的进展。

1.1 热致相分离法

热致相分离法是在高温(聚合物的熔点以上)下,将聚合物溶解于低挥发、高沸点的溶剂(又称稀释剂)中,形成均相溶液;然后降温冷却,使体系发生相分离,形成以溶剂为分散相相,聚合物为连续的两相结构,固定其形状;最后用低沸点的试剂萃取溶剂,从而得到聚合物微孔膜[8-10]。

2015年周钱华采用邻苯二甲酸二丁脂和邻苯二甲酸二辛酯混合物作为PVDF膜材料的稀释剂,首先确定了适宜的制膜温度为443K~493K,再添加纳米碳酸钙颗粒,制备中空纤维膜,其最佳制备工艺条件为:PVDF质量百分含量浓度为35%,稀释剂配比邻苯二甲酸二丁脂/邻苯二甲酸二辛酯(质量百分含量比)为1/2,纳米碳酸钙质量百分含量浓度为20%。制备得到的中空纤维膜机械性能和制膜稳定性均被提高,用酸溶解除去纳米碳酸钙,实现了PVDF膜的孔隙率、渗透性能和耐化学性能的改善[8]。

2016年Li等采用氧化石墨烯(GO)的衍生物SiO2@GO制备了纳米杂化材料,首次采用热致相分离法制备PVDF/SiO2@GO纳米杂化膜。结果表明,PVDF/SiO2@GO纳米杂化膜经历了液-液相分离机制,呈现出双连续、不对称的结构。加入的SiO2@GO纳米杂化材料均匀地分散在膜基质中,随着SiO2@GO的加入(重量百分比最高达0.9%),膜的上表面变得致密,孔径减小;但是加入过多的SiO2@GO(重量百分比1.2%),会造成不利的趋势。当SiO2@GO的重量百分比不超过0.9%时,随着PVDF/SiO2@GO纳米杂化材料的加入,膜对牛血清白蛋白(BSA)的截留率逐渐增大,同时伴随着纯水渗透通量的下降。另外,膜的表面亲水性和防污能力明显提高,熔融温度和结晶度也明显增加。但是过多的加入SiO2@GO纳米杂化材料(重量百分比1.2%)导致这些参数的小幅度下降[9]。

2017年Liu等以1-丁基-1-甲基吡咯烷四氟硼酸盐([BMPr][BF])为绿色环保稀释剂,采用热致相分离熔融技术制备PVDF平板膜。结果表明,当PVDF用量占总质量的50%时,PVDF膜具有偏晶点,制备的PVDF膜中只存在晶体相。膜的纯水通量、接触角、孔隙率、拉伸强度和延伸率性能,随着[BMPr][BF]用量或淬火浴的不同而变化。离子液体[BMPR][BF]的应用是一种新的绿色方法,为商业化提供了良好的基础[10]。

2018年王薇等采用低温热致相分离法,以邻苯二甲酸二丁酯(DBP)/邻苯二甲酸二辛酯(DOP)组成混合稀释剂,制备了PVDF平板膜,并研究了PVDF浓度、稀释剂配比、降温速率以及凝固浴温度对膜结构与性能的影响。研究结果表明,当铸膜液中PVDF质量分数达到40%,在20℃空气冷却的条件下对铸膜液体系进行降温,凝固浴温度为60℃时,能够得到透水性好且力学性能优良的分离膜,纯水通量可达325.65 L/(m2·h),拉伸强度可达1.80 MPa[11]。

2019年尹巍巍等以矿物油/DBP为复合稀释剂,通过热致相分离法制备以超高分子量聚乙烯(UHMWPE)为原纤网络结构的UHMWPE/PVDF共混中空纤维膜。结果表明,随着UHMWPE含量的增加,铸膜液粘度增加,膜的平均孔径和孔隙率降低,气通量和水通量减小,而截留率增加,同时拉伸强度提高。随着冷却温度的升高,膜的平均孔径和孔隙率增加,部分大孔塌陷,膜渗透性能改善,而力学性能下降。随着纺丝温度的升高,铸膜液粘度降低,膜的平均孔径及孔隙率增加,但孔隙率变化不明显。同时气通量和水通量增加,截留率降低,但拉伸强度降低不明显,表明纺丝温度对膜拉伸强度影响不显著[12]。

2020年孙岳新采用由二甲基酰胺、甲苯和甲醇以不同比例配置的5种混合物(A、B、C、D、E)为稀释剂,以不同聚合度的聚乙二醇(PEG)为添加剂,通过热致相分离法制备PVDF平板膜。结果表明,当采用A(n(二甲基酰胺)∶n(甲苯)∶n(甲醇)=10∶10∶80)为稀释剂,PEG400为添加剂且其含量为5%时,膜的水通量较大,截留率较高;当PVDF的含量为22%,凝固浴温度为40℃时,冷却制备的膜水通量最大。对BSA截留率测试结果表明,在上述条件下,截留率为75.54%,截留效率比较高,可以大幅度提高废水处理的效果[13]。

1.2 非溶剂致相分离法

非溶剂致相分离法是将添加剂和高分子聚合物溶于溶剂中,形成均相溶液,然后将该均相溶液浸没在凝固浴非溶剂中,由于凝固浴非溶剂与溶剂之间的互溶性更强,导致它们之间发生传质作用,溶剂向非溶剂扩散,发生分相,形成以聚合物为连续相、溶剂为分散相的两相结构,再除去溶剂,聚合物富相固化形成膜的主体,贫相则形成膜孔[14-16]。

2015年Kim等采用非溶剂致相分离法制备了PVDF和聚偏氟乙烯接枝丙烯酸-2-羟乙基酯(PVDF-g-PHEA)共混的超滤膜。他们首先采用原子转移自由基聚合法合成了PVDF-g-PHEA,PHEA的接枝率为22.6%。将PVDF-g-PHEA添加到PVDF浇注液中,制备的共混膜接触角比纯PVDF膜的小。从共混膜的扫描电镜图可以发现膜上存在大孔隙,该共混膜对腐植酸的截留率高于PVDF膜,这些特性使得PVDF与PVDF-g-PHEA共混后具有较高的渗透通量和归一化通量[14]。

2016年王薇等采用羟基多壁碳纳米管(MWCNTs-OH)为添加剂,将其加入到N,N-二甲基乙酰胺中超声处理以制备均一的铸膜液,然后以非溶剂致相分离法制备MWCNTs-OH修饰的PVDF中空纤维超滤膜。结果表明,当MWCNTs-OH质量分数从0增加到0.09%时,可以提高PVDF膜的水通量、拉伸强度和断裂伸长率,但是BSA的截留率基本保持不变。同时MWCNTs-OH虽参与PVDF结晶过程,但是并未改变PVDF的晶型。当添加少量MWCNTs-OH时,其在膜中可均匀分散;添加量大时则容易团聚[15]。

2017年ZHU等采用两部分工艺,在非溶剂诱导相分离过程中进行原位交联反应,然后进行磺化反应,成功地制备了超亲水两性离子PVDF膜。他们首先合成了聚甲基丙烯酸二甲氨基乙酯/2-甲基丙烯酸羟乙基酯共聚物作为两性离子聚合物前驱体,并将其作为膜制备的添加剂。这种两性离子添加剂通过原位交联很好地固定在膜中,以确保膜的长期稳定性,随后的磺化将前驱体转化为两性离子聚合物以产生超亲水性膜。这种超亲水两性离子PVDF膜具有较高的水渗透通量和良好的防污性能,分离效率高[16]。

2018年谢涵等采用不同的制备方法合成了3种不同粒径的沸石咪唑酯框架材料(ZIF-8),将其与聚乙烯吡咯烷酮、N,N-二甲基乙酰胺和PVDF共混,利用非溶剂致相分离法制备了高性能PVDF混合基质超滤膜。结果表明,添加ZIF-8颗粒后,膜的渗透性能提高,亲水性良好。不同粒径ZIF-8颗粒制备的膜适用于不同的溶液处理,含70nm ZIF-8颗粒的膜机械性能最佳,且孔径最均匀,分布最窄[17]。

2019年Pagliero等采用非溶剂致相分离法制备了PVDF膜,对铸膜溶液中聚合物浓度和非溶剂浴组成的影响进行了广泛的研究,评估了凝固浴中乙醇浓度的增加对膜的形态和特性的影响,以及对膜蒸馏纯水和盐水性能的影响。结果表明,在高的乙醇浓度可以获得超疏水膜,聚合物浓度对膜的孔隙率和孔径有较大影响。通过调节膜的制备条件,可以获得在减压膜蒸馏试验中表现出较大蒸馏通量和完全排盐的膜[18]。

2020年李林飞等以聚乙烯吡咯烷酮为成孔剂,PVDF为膜材料,添加相同量的GO和不同量的二氯化锡(SnCl2),采用非溶剂致相分离法原位制备了SnCl2-GO改性的PVDF膜。结果表明,加入SnCl2后,膜的亲水性被改善,随着SnCl2加入量的逐渐增加,改性膜的水通量和通量恢复率先增大后减小,其中SnCl2适合的加入量为0.3G[19]。

2021年彭辉等将多壁碳纳米管(MWCNTs)通过点击化学反应接枝聚合在聚(N-异丙基丙烯酰胺)(PNIPAM)上,制备了不同接枝率的多壁碳纳米管接枝聚(N-异丙基丙烯酰胺)(MWCNTs-g-PNIPAM),然后采用非溶剂致相分离法PVDF/MWCNTs-g-PNIPAM复合超滤膜。结果表明,当无金属催化剂的光引发点击化学接枝时间为3 h时,PNIPAM的接枝率最大,达到9.76%。PNIPAM的引入改善了MWCNTs与PVDF的界面结合力,使得MWCNTs既可以良好地分散在PVDF基体中,又可以提高PVDF膜的亲水性。与纯PVDF膜相比,复合超滤膜的β相结晶含量、结晶度、拉伸强度、断裂伸长率和水通量均得到了提高,同时水接触角降低[20]。

2 聚偏氟乙烯膜的改性

随着科学的发展,PVDF膜广泛应用于各种工业生产、建筑生产等方面,但是受其本身性能影响,在不同用途方面也存在不同的缺陷。针对这些缺陷,需要对其进行改性处理,从而满足生产需要。目前,PVDF膜改性方法主要分为表面改性和本体改性两种。表面改性是指对商业PVDF滤膜表面接枝极性单体;本体改性即通过接枝共聚或共混等方法对PVDF膜材料进行改性,然后将改性后的膜材料用于PVDF膜制备[21]。

2.1 表面改性

PVDF膜表面改性是通过涂覆、化学或物理接枝等多种方式,在PVDF膜的表面引入基团或聚合物以改善PVDF膜的性能。PVDF膜表面改性又分为表面物理改性和表面化学改性,膜的表面物理改性主要是通过涂层、氢键作用或物理粘附等方法在膜表面引入基团或聚合物[22],膜的表面化学改性是指通过水解、氧化、接枝等化学反应改善膜的表面性能。

2.1.1 表面涂覆

表面涂覆改性是将功能性改性剂以溶液的形式均匀涂覆于膜表面,使涂覆剂中的功能基团与膜表面有机结合,形成具有功能性的聚合物膜[23]。表面涂覆成本低、能耗小,并且涂覆流程简单,对膜的机械性能没有明显的影响。

2015年Jang等以聚乙烯醇(PVA)和氯乙酸为原料,在碱性条件下进行醚化反应,合成了一种亲水性耐沾污PVA基聚合物(PVA-OCH2COONA),然后采用交联剂表面涂覆法由PVA-OCH2COONA对PVDF膜进行改性,以提高膜的亲水性和抗污染性。结果表明,改性PVDF膜的孔径减小,亲水性增强,表面光滑,粗糙度较低。对BSA的污染试验表明,与PVA涂层PVDF膜相比,PVA-OCH2COONA改性PVDF膜具有更高的纯水通量,并且在整个过滤期间通量的下降也有所延缓,说明其具有很好的防污性。由于羧甲基钠具有较高的亲水性和电负性,在PVA中引入羧甲基钠也可提高PVA的防污性能[24]。

2016年Zhang等为了提高PVDF多孔膜的亲水性,首次通过简单的浸涂方法在PVDF膜表面牢固地构筑低成本和环保的植物单宁酸涂层。单宁涂膜后,膜的亲水性和过滤性能都大大提高,改性膜还具有良好的乳液分离性能和优良的防污性能(乳液分离后,通量回收率甚至达到100%)。此外,这些膜具有出色的耐久性。这些结果表明,植物单宁涂膜在疏水膜的亲水改性方面具有很大的应用潜力[25]。

2018年Wu等在弱碱性条件下,用浸涂法在原始PVDF膜上涂覆多巴胺(PDA),制备得到PVDF@PDA膜,然后将其浸泡在谷胱甘肽(GSH)的溶液中,制备得到一种超亲水PVDF膜(PVDF@PDA-GSH)。结果表明,PVDF@PDA-GSH膜具有优异的润湿性和防污性,其水通量比常规滤膜高出数倍,滤油率接近99%。5次循环使用后,PVDF@PDA-GSH膜的通量回收率仍保持在90%以上,具有良好的可重复利用性[26]。

2021年Sakarkar等采用浸涂和戊二醛(GA)交联法,将PVDF浸渍于二氧化钛(TiO2)和PVA的溶液中,制备了PVDF复合薄膜。GA作为交联剂可以提高薄膜涂层的热稳定性和化学稳定性,TiO2的加入提高了膜的亲水性和过滤过程中染料的截留率。与普通PVDF膜相比,PVDF膜上的TiO2纳米颗粒层减轻了污染影响。TiO2/PVA薄膜涂层提高了光催化性能,在紫外光照射下具有良好的可重复使用性,对活性蓝和甲基橙的去除率分别达到了78%和47%[27]。

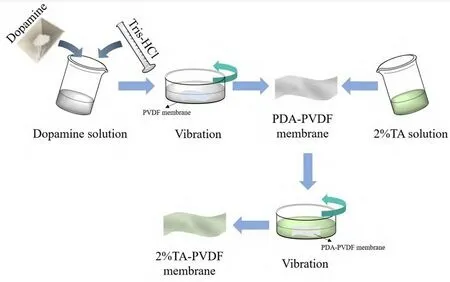

2021年江琴等通过聚多巴胺(PDA)及单宁酸(TA)涂覆,制备了TA-PVDF纳滤膜,其制备示意图如图1所示,并研究了改性膜对直接红、刚果红、伊文思蓝、活性嫩黄、考马斯亮蓝5种染料的分离性能。结果表明,TA-PVDF纳滤膜表面粗糙度略微增大,亲水性明显增强。TA-PVDF纳滤膜具有亲水、水下超疏油的性质,在水下具有优异的抗油污粘附性能。TA含量为2%的TA-PVDF纳滤膜对多种染料的截留率能达到96.5%以上,且对刚果红染料的截留通量高达76.5 L/(m2·h·bar)。另外,改性膜在染料分离时截留通量基本不变,稳定性较强,在工业染料废水处理方面有一定的应用前景[28]。

图1 改性膜的制备示意图[28]

2021年Kujawa等采用一种简单高效的方法,制备了基于PVDF支撑和单壁碳纳米角(SWCNH)的新型耐用混合分离材料,三种类型的SWCNH(原始的,超声波处理的和氧化的)被覆盖于PVDF膜上。结果表明,采用简单的SWCNH预处理方法,可以控制膜的润湿性和性能,混合膜的渗透通量得到改善。原始SWCNH和超声处理SWCNH涂覆后的PVDF膜的渗透通量增强率在14%~27%之间,而氧化SWCNH涂覆后的PVDF膜的渗透通量增强率在23%。由于原始SWCNH和氧化SWCNH的显著差异,以及混合膜结构中存在疏水支撑,产生了从亲水性(接触角6°)到超疏水性(接触角165°)的分离材料[29]。

2.1.2 光化学辐射接枝

光化学辐射接枝是指由某种物质发射出高能量射线对膜表面进行辐照,使膜表面电子溢出形成自由基,从而引发功能性单体与自由基发生接枝反应,实现对基膜的改性[30]。

2018年李志刚等通过预辐照接枝法和共辐照接枝法合成出了具有PVDF骨架和聚N-异甲基丙烯酰胺(PNIPAAm)支链的双亲接枝共聚物。结果表明,这种方法制备出的共混膜表现出明显的温度敏感性能[31]。

2020年李国霞为了获得具有优异亲水性和抗有机物污染的分离膜,以甲基丙烯酸(MAAc)和甲基丙烯酰胺(MAAm)为亲水性单体,通过紫外辐射引发的自由基聚合法将P(MAAc-co-MAAm)水凝胶接枝到PVDF膜表面。结果表明,改性膜的接触角明显下降,凝胶层对超声波和酸、碱溶液均具有良好的稳定性。改性膜对多种物质水溶液的通量恢复率在一次过滤后(2 h)均在90%以上,远高于纯膜(70%~76%)。此外,与纯膜的静态蛋白质吸附量相比,改性膜的吸附量显著下降。动态过滤试验表明,改性膜的BSA总污染率仅为10.79%[32]。

2020年Mohamad等采用Co60γ射线辐射诱导聚合,分别通过直接聚合和乳液聚合成功地制备了两种丙烯酸羟乙酯(HEA)修饰的PVDF膜。两种方法相比,乳液聚合在PVDF膜上可以接枝更多的聚HEA。与未改进的PVDF膜相比,这两种方法都提高了热稳定性。γ射线辐射后,PVDF膜的拉伸性能提高;当聚HEA接枝到PVDF膜上后,拉伸性能降低。通过直接聚合,PVDF接枝聚HEA表面光滑,具有较低的粗糙度和较低的接触角,呈现一个薄薄的均匀层。相比之下,通过乳液聚合制备的PVDF具有高的表面粗糙度和大的接触角,但比未修饰的PVDF膜略低。尽管这两种方法都证明了PVDF膜的物理化学性质发生了显著变化,但辐射诱导直接聚合方法可以获得亲水性PVDF接枝HEA,而辐射诱导乳液聚合方法可以获得疏水性PVDF接枝HEA[33]。

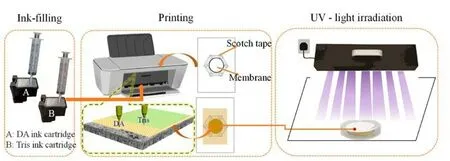

2021年Li等通过使用多巴胺(DA)油墨和碱性三(羟甲基)氨基甲烷墨水交替地喷墨印刷仿贻贝的PVDF膜,然后将所得到的膜在紫外线照射下进行光催化聚合,形成PDA层,其制备示意图如图2所示。结果表明,与未改性膜相比,含有PDA涂层的PVDF膜(DA80-60/PVDF)具有优异的油/水分离性能,渗透通量比原始PVDF膜高出1.5倍,排油率在99%以上。同时改性膜在一定pH范围(pH=2.0~7.0)的水溶液中表现出令人满意的稳定性。本研究提出的新型膜改性方法简便、省钱、环保,是制备油水乳液分离高效膜的有效方法[34]。

图2 紫外线照射喷墨印刷膜改造工艺示意图[34]

2.1.3 表面接枝

表面接枝是用化学反应在膜表面引入改性基团,从而增大膜的亲水性、渗透量和抗污性能[35]。接枝过程中,利用共价键将特定物质与膜表面结合,能够有效解决涂层与PVDF膜表面结合力较差的问题[36-37]。

2019年Ma等通过将两性离子和聚乙二醇化交联聚合物接枝到膜表面,制备了具有超低蛋白吸附性能的改性聚偏二氟乙烯(PVDF)膜。首先用碱处理PVDF膜,然后通过ATRP法将PVDF膜与交联聚乙二醇二丙烯酸酯(CPEGDA)连接。通过使CPEGDA周边丰富的烯烃基团与胱氨酸或单甲基聚乙二醇硫醇(MPEG-SH)的硫烯反应,将膜表面与高密度蛋白排斥基团连接。当MPEG-SH的聚合度为2000时,接枝改性后的PVDF膜性能最好,其对BSA和牛血清纤维蛋白原(BFG)的吸附量分别仅为原PVDF膜的1/50和1/40。在动态过滤过程中也观察到类似的趋势[38]。

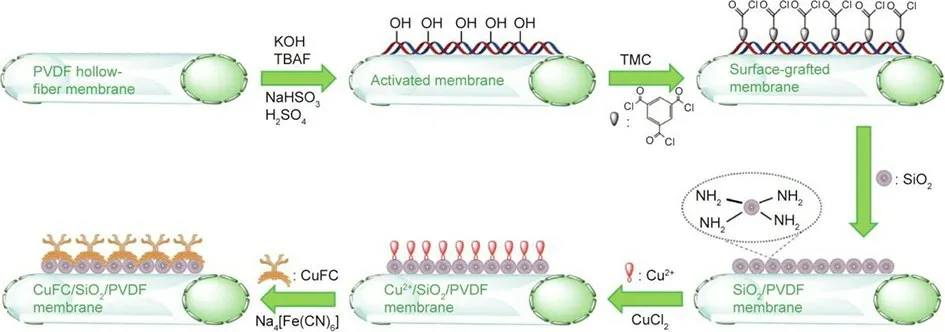

2019年Ding等依次用氢氧化钾/氟化四丁铵、亚硫酸氢钠/硫酸、均苯三甲酰氯、氨基改性SiO2、氯化铜和亚铁氰化钠处理PVDF中空纤维膜,合成了亚铁氰化铜/二氧化硅/聚偏氟乙烯(CuFC/SiO2/PVDF)中空纤维复合膜,其制备示意图如图3所示。该三层复合膜表现出较高的Cs截留率和膜通量,其Cs截留率不受pH(pH=4~10)变化的影响,用硝酸铵(NH4NO3)可以有效地多次再生改性膜。Cs的选择性通过分别在含1 mmol·L-1竞争阳离子(K+和Na+)的100μg·L-1Cs溶液中进行验证,8h内有效的Cs去除率是76.25%和88.67%。CuFC/SiO2/PVDF中空纤维复合膜对天然地表水和低Cs浓度模拟水的去除率均达到90%以上。因此,CuFC/SiO2/PVDF中空纤维复合膜可以直接应用于放射性Cs污染水体的修复工程中[39]。

图3 CuFC复合膜制备示意图[39]

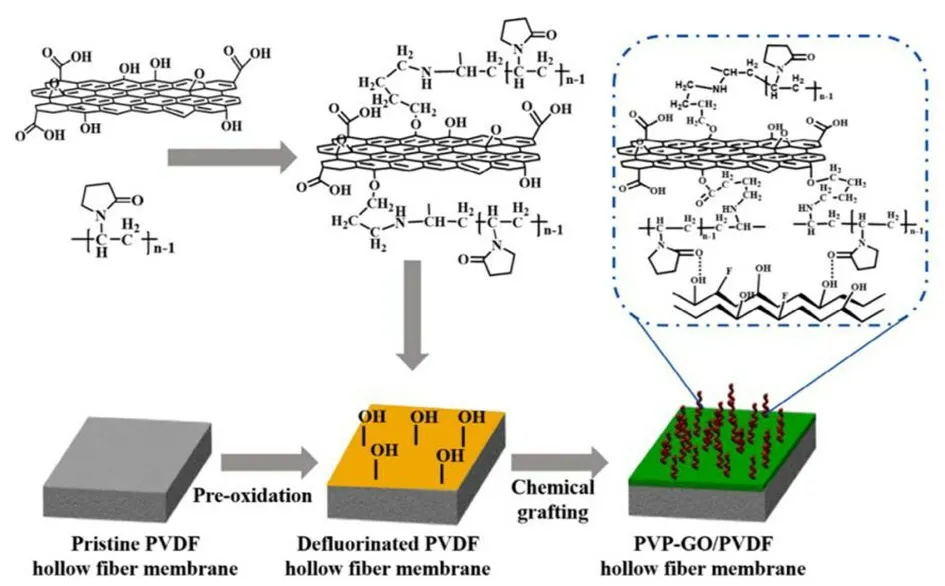

2020年Wu等采用化学接枝法将聚乙烯吡咯烷酮-氧化石墨烯(PVP-GO)接枝于PVDF中空纤维膜上,制备了亲水性和防污性均增强的PVP-GO/PVDF中空纤维膜,其制备示意图如图4所示。与纯PVDF膜相比,在藻类膜光生物反应器(MPBR)中PVP-GO/PVDF膜具有更好的亲水性(接触角从97°降到62°),良好的渗透性(1.7倍)和通量回收率(96%),这归因于均匀分散的PVP-GO纳米复合材料作为空间刷,可以缓解膜表面的污染物。在污染物降解方面,改性膜组装的藻类MPBR的COD、NH4-N+和NO3-N去除率分别保持在97.8%、93.1%和68.7%以上,远高于传统膜生物反应器。此外,PVP-GO/PVDF膜污染层上的细胞外聚合物物质的疏水蛋白量显著减少。16天后生物量浓度维持在780mg/L左右,每天平均生物质生产率达45mg/L。结果表明,PVP-GO/PVDF膜对高浓度微生物的捕集和高氨氮废水的高效处理具有良好的防污性能[40]。

图4 CuFC复合膜制备示意图[40]

2021年Bhalani等将聚丙烯酸(PAA)与PVDF共混膜接触聚合,导致PAA链选择性接枝到PVDF共混膜上,基膜形态和接枝时间对膜的表面粗糙度、渗透通量和润湿性能有很大的影响。根据无表面活性剂和表面活性剂稳定的水包油乳液中回收水的试验可知,2h~4h的接枝时间产生的膜具有高含油率(>99.5%)、高通量回收率(>95%)和低通量减少率(30%~36%)。基底膜和接枝膜的表面粗糙度和形貌是影响膜亲水性的重要因素,从而降低了膜的污染倾向[41]。

2021年Tong等制备了一种具有超亲水性和水下超疏水性的新型磺酸基纳米水凝胶膜。他们以PVDF微滤膜为载体,采用水溶液聚合法制备了直径为32 nm的磺酸基纳米水凝胶聚(SPP-co-MAco-FLUORAL-P),研制的PVDF-g-聚(SPP-co-MA-co-FLUORAL-P)膜对厨房废水具有良好的防污性能。研究了有机物(食用油、表面活性剂、蛋白质、腐植酸)和盐类对膜过滤的影响。实验结果表明,纯水通量为216 L·m-2·h-1,将制备的膜用于模拟厨房废水处理,获得了较高的滤油率(>99.7%),该膜具有优良的防污性能,显著提高了模拟厨房废水过滤的循环稳定性,渗透通量回收率达100%。实际厨房废水的化学需氧量去除率为61%,通量回收率为98%。PVDF-g-聚(SPP-co-MA-co-FLUORAL-P)膜可用于厨房废水的处理[42]。

2.2 本体改性

本体改性是将改性添加剂引入到制膜体系中,在成膜过程中将添加剂均匀地分布于膜的表面以及内部。PVDF膜本体改性又分为本体物理改性(共混改性)和本体化学改性。本体物理改性是指在一定条件下,PVDF原料与其他材料按一定比例共混,且它们之间不发生反应。本体化学改性是指通过嵌段、接枝等共聚的化学方法在PVDF膜基体材料上引入其他特定功能基团,以达到所需要改性的要求。

2.2.1 共混改性

共混改性是将一种或多种其他物质与PVDF进行混合,然后制成PVDF的共混膜,以提高膜的性能。

2017年Miao等合成了磺化氧化石墨烯(SGO)纳米杂化物,并与全氟磺酸(PFSA)复合改性PVDF中空纤维超滤膜。由于PFSA和SGO的协同作用,SGO共混PVDF膜具有较高的渗透性、抗污染性和耐化学性。SGO的加入导致PVDF膜变薄,并形成了多孔亚层。通过在涂料中加入质量百分含量为0.5%的SGO纳米杂化物,纯水渗透率由87.8提高到174.2 L·m-2·bar-1·h-1;然后进一步添加至1.0%,降低至156.2 L·m-2·bar-1·h-1。经过5次清洗循环后,SGO改性PVDF膜通量下降较小,溶质截留率较未改性PVDF膜稳定。在频繁的氧化清洗下,具有优异的抗污染能力,同时可以有效地抑制膜降解[43]。

2019年Cui等为了提高PVDF膜的强度,克服PVDF膜在水处理中抗污染能力差的问题,选择了乙烯-乙烯醇共聚物(EVOH),采用热致相分离技术制备了PVDF/EVOH共混中空纤维微滤膜。结果表明,纤维状EVOH可显著提高膜的断裂强度(13.63mpa),特别是当共混膜浸入水中时,水分子的内塑化提高了膜的韧性,断裂伸长率提高了86.39%,而相应的干膜为27.63%,原始膜为36.62%。与纯PVDF膜相比,EVOH的加入引入了羟基,使膜具有更好的亲水性(接触角低至43°)以及更高的纯水通量(高达449.11 L·m-2·h-1)。共混膜对碳粒子的截留率接近100%,通量回收率高达87.30%i[44]。

2019年Cui等受中国传统建筑中榫卯间较强的摩擦启发,采用热致相分离方法,通过PVDF与聚乙烯醇缩丁醛(PVB)的混合制备了榫接结构的PVDF共混中空纤维微滤膜,用于水处理。研究了PVB在基体中的分布及其调控作用,特别是榫接和PVB粘结对强度的综合影响(最大断裂强度达到17.08 MPa)。结果表明,适当的PVB会使靠近外表面的表皮层厚度明显减小,即使在固液相分离的情况下也是如此,而过多的PVB会导致表皮层变厚。PVB除提高膜的强度外,还显著提高了膜的亲水性和渗透性。当聚合物含量仅为22%时,膜的断裂强力大于8MPa,最大纯水通量高达929.23 L·m-2·h-1,碳粒的截留率接近100%。此外,膜为稳定的β相,并且防污能力得到了提高[45]。

2020年王薇等为了提高PVDF膜的亲水性,改善其过滤性能和抗污染性能,采用离子液体1-丁基-3-甲基咪唑氯盐([Bmim]Cl)作为添加剂,由共混法和热致相分离法制备了改性PVDF超滤膜。结果表明,[BmimJCl]均匀地分散在PVDF膜表面,改性后的PVDF膜水接触角明显降低,亲水性得到极大提高。随着[Bmim]Cl添加量的增大,PVDF膜中大孔变少,膜皮层厚度先减小后增大,水通量和截留率先增大后减小,而通量恢复率逐渐提高。当[Bmim]Cl质量分数为0.25%时,改性膜水通量达到峰值,约为80 L/(m2·h),比纯PVDF膜提高61.1%;当[Bmim]Cl质量分数为0.50%时,改性膜皮层最薄,截留率达到最大值95%左右,通量恢复率达86.4%,比纯PVDF膜分别提高了38.4%和17.9%[46]。

2021年Nasiraee等将不同浓度的山梨醇酐三油酸酯(Span 85)引入到PVDF膜结构中,以提高膜的疏水性,用膜蒸馏结晶法替代高能耗蒸发结晶法从硝酸钙水溶液中制备硝酸钙晶体。结果表明,Span-85在聚合物溶液中的最佳用量为4%,形成的膜孔隙率为67.2%,水接触角为95.7°。与其它膜相比,所述膜在膜蒸馏浓缩过程中表现出最高的水通量,并且由于在膜蒸馏浓缩步骤中,其在进料浓度方面具有显著更好的性能,而产生了最高数量的晶体[47]。

2.2.2 共聚改性

共聚改性是将偏氟乙烯与一种或几种其他单体进行共同聚合反应得到特殊结构和性能的聚合物膜材料,然后再进行制膜。共聚改性包括接枝共聚、嵌段共聚、交替共聚和无规共聚。

(1)接枝共聚物

接枝共聚物在结构上属于支化聚合物,它不仅有主链,还有较长的侧链,且主链和侧链是由不同的结构单元组成。

2017年Shen等采用原子转移自由基聚合法,以三种不同分子量的PVDFs接枝聚乙二醇甲醚甲基丙烯酸酯(POEM),合成了两亲性PVDF共聚物,以其为膜材料,采用相转化法制备了新型抗污染PVDF膜。结果表明,PVDF共聚物膜的渗透性达到567.8 L·m-2·bar-1·h-1,截留分子量值约为40.0 kDa。另外,过滤BSA溶液时,PVDF共聚物膜的稳态通量远高于PVDF均聚物膜,清洗后,共聚物膜的纯水通量回收率达到98.1%,说明制备的PVDF膜具有良好的抗污染性能[48]。

2018年Chen等通过2-甲基丙烯酰氯与对氨基磺酸的酰胺化反应制备了4-甲基丙烯酰胺基苯磺酸(MABS)的功能单体,以PVDF和制得的MABS为反应单体,采用自由基聚合法制备了一种新型的两亲性共聚物PVDF-g-PMABS。将所得PVDF-g-PMABS作为亲水添加剂,采用浸渍沉淀法制备PVDF多孔膜,提高了PVDF膜亲水性和防污性能。结果表明,PVDF-g-PMABS质量分数为4%的共混膜的纯水通量和通量回收率分别为136.34 L·m-2·h-1和98.60%,而纯PVDF膜的纯水通量和通量回收率仅分别为63.37L·m-2·h-1和38.67%。这种性能的提高归因于强氢键力和磺酸基对蛋白质污染物静电斥力的协同作用[49]。

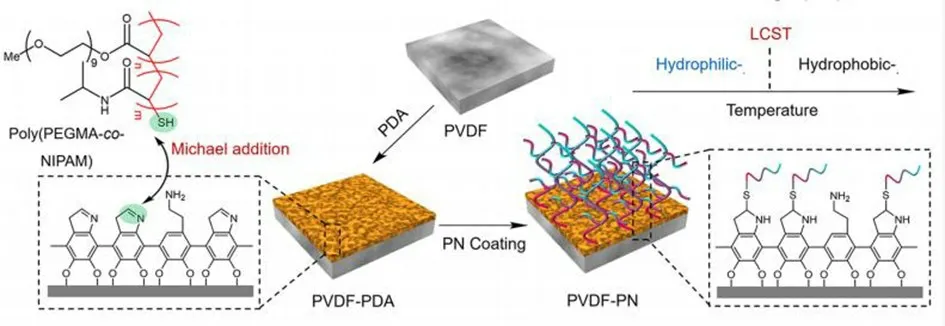

2021年Yuan等通过Michael加成反应将梳状结构共聚物引入PDA处理的PVDF膜中,使梳状结构共聚物与膜共价结合,制造梳状共聚物改性PVDF膜,其制备示意图如图5所示。这种独特的接枝共聚物结构设计,含有亲水性侧链和温度响应性主链,稳定地防止细菌粘附,并提供可逆的表面润湿性。该改性PVDF膜具有防止细菌粘附、高触杀效率和温度控制的污染物释放。此外,随着接枝共聚物主链的折叠和拉伸,合成膜进一步可逆地调整了内部微孔结构和表面润湿性,最终实现了水-液的可变传输效率[50]。

图5 梳状共聚物改性PVDF膜制备示意图[50]

(2)嵌段共聚

嵌段共聚一般由两种或两种以上的聚合物链段通过化学共价键连接而成,其中每一个聚合物链段只有一种结构单元,其聚合度可达到几百到几千。

2017年Guerre等通过乙烯基醚阳离子可逆加成-断裂链转移(RAFT)聚合和偏氟乙烯(VDF)自由基RAFT聚合的顺序合成了聚(乙基乙烯基醚)-b-聚偏氟乙烯(PEVE-b-PVDF)嵌段共聚物。二硫代氨基甲酸酯链转移剂能有效地控制VDF自由基的RAFT聚合,特别适合于嵌段合成,从而产生含有不相容链段的嵌段共聚物,这些由不相容的高分子链段组成的新型嵌段共聚物由于其相分离和自组装行为而具有广阔的应用前景[51]。

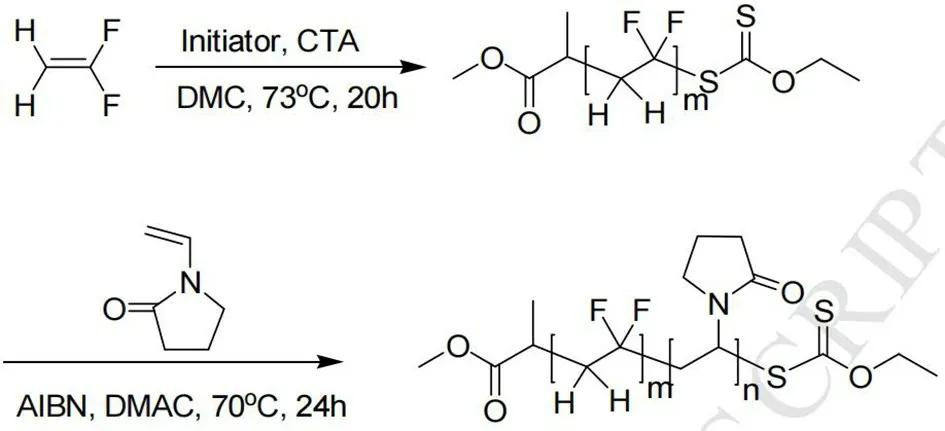

2018年黄志辉等通过碘转移乳液聚合,以C6F13I为链转移剂,制备得到端基为碘的聚偏氟乙烯(PVDF-I),再以其为大分子链转移剂进行N-乙烯基吡咯烷酮碘转移溶液聚合,制备得到聚偏氟乙烯-b-聚乙烯基吡咯烷酮(PVDF-b-PVP)两亲性嵌段共聚物。结果表明,PVP能够嵌入PVDF与末端碘之间,生成的PVDF-b-PVP嵌段共聚物的有序度明显降低,产生γ晶型PVDF,同时结晶温度和结晶度降低。该嵌段共聚物表现微相分离结构,相分离尺寸约20 nm,其亲水性也优于PVDF均聚物[52]。

2018年Lei等报道了通过二硫代碳酸盐交换的顺序可逆加成-断裂链转移/大分子设计合成聚偏氟乙烯-b-聚(N-乙烯基吡咯烷酮)(PVDF-b-PVPy)二嵌段共聚物。首先,以O-乙基-S-(1-甲氧羰基)乙基二硫代碳酸酯为起始链转移剂,对VDF进行自由基聚合,得到二硫代碳酸盐封端的PVDF。然后以PVDF为大分子链转移剂,进一步介导N-乙烯基吡咯烷酮(NVP)的自由基聚合,成功合成了PVDF-b-PVPy二嵌段共聚物,其制备示意图如图6所示。通过控制大分子链转移剂与NVP的摩尔比,得到了一系列PVDF-b-PVPy双嵌段共聚物,它们在不同的溶剂中表现出了不同的自组装行为[53]。

图6 PVDF-b-PVPy二嵌段共聚物制备示意图[53]

(3)无规共聚

无规共聚是聚合物中两种或两种以上的结构单元随机出现,它们之间自身连续的单元数不多,每种结构单元的含量也不同。

2017年Wang等比较了含有聚氯乙烯(PVC)、三醋酸纤维素(CTA)或偏氟乙烯-六氟丙烯无规共聚物(PVDF-HFP)的聚合物包合膜(PIM)作为基体聚合物的使用情况,以LIX84I为载体,2-硝基苯辛基醚(NPOE)为增塑剂,用于从pH值为8.5的硫酸铵/氨溶液中提取铜(II)并在膜内运输。结果表明,含CTA或PVC的PIM在萃取后表面是油性的,而含PVDF-HFP的PIM表面是均匀的、无油的。PVDF-HFP基PIM在萃取和反萃取过程中,膜质量损失相对较小。基体聚合物的选择对膜的稳定性有很大的影响,PVDF-HFP基PIM的稳定性和萃取率均优于PVC基和CTA基两种PIM的[54]。

2018年Yaftian等以PVDF-HFP无规共聚物作为基材,Cyphos©IL 101(即三己基(十四烷基)氯化膦)为载体,2-硝基苯基辛基醚为增塑剂,以质量比为55:35:10制备PIM,使用PIM对V(V)进行在线萃取分离,此过程优于以二甲酚橙为比色剂的流动注射分析(FIA)系统的分光光度测定。膜的选择性允许在各种阳离子和阴离子存在下测定硫酸溶液中的V(V),采用同一PIM进行离线萃取,消除了钼(VI)的干扰。对新开发的FIA系统进行了单变量顺序优化,在最优条件下,该系统的线性浓度范围为0.5mg·L-1~8.0mg·L-1,检测极限为0.08mg·L-1,样品通量为4h-1。基于8个复制测定,V(V)浓度3mg·L-1的相对标准偏差为2.9%。膜稳定,连续3天(24次3mg·L-1V(V)测定)的标准偏差值为3.6%。将新开发的FIA系统应用于水和膳食补充剂样品中V(V)的测定,并观察到与电感耦合等离子体光发射光谱法的良好一致性[55]。

2020年Divya等在钒氧化还原流式电池(VRFBs)中,以聚多巴胺包覆的二硫化钼(PDAMoS2)纳米片作为全氟磺酸的替代物,采用溶液浇铸法制备了磺化偏氟乙烯-六氟丙烯无规共聚物(SPVDF-co-HFP)基纳米复合质子交换膜(PEM)。PDA-MoS2纳米片均匀地分布在SPVDFco-HFP基体中,NH/NH2基团与SPVDF-co-HFP存在静电相互作用,形成一个强的酸-碱对,从而通过Grotthuss机制增强质子传输。SPVDF-co-HFP/PM纳米复合膜具有较高的质子电导率,PDA-MoS2的加入提高了膜对钒离子的稳定性[56]。

2020年Kong等报道了一种基于原位取代反应一步法制备持久亲水性偏氟乙烯-三氟氯乙烯(PVDF-CTFE)无规共聚物膜的新方法,该方法利用PVDF-CTFE上C-Cl键的低键能,通过接枝反应将亲水性多羟基葡甲胺固定在PVDF-CTFE膜上。结果表明,葡甲胺成功地固定在膜表面和基体上,明显提高了膜的亲水性。此外,水通量增加(高达185%),同时保持机械强度和孔径。最佳的膜具有良好的抗污染性能(几乎100%的通量回收率)[57]。

(4)交替共聚

交替共聚是由两种结构单元交替相间形成共聚物,在共聚物的组成中每种结构单元的物质的量分数都是50%。

2006年聂福德等制备了聚合度分别为10、50和100的VDF/CTFE交替共聚物,对其研究了在1,3,5-三氨基-2,4,6-三硝基苯(TATB)的(0,0,1)晶面上的吸附和结构进行了分子动力学(MD)模拟。结果表明,在300K~320K温度范围,聚合度为100的VDF/CTFE交替共聚物链对TATB晶体有理想的表面活性和吸附能力,以train型构象平铺于TATB表面。聚合度为10的VDF/CTFE交替共聚物具有非凝聚吸附的高表面活性特征,乙酸乙酯溶剂小分子能够降低聚合度为50的VDF/CTFE交替共聚物链的吸附能力,且链以tail型构象吸附于TATB表面[58]。

3 应用

PVDF膜应用于生产的各种方面,例如:污水处理、健康产业生产应用、海水淡化、可再生生物能源生产等。

3.1 污水处理

在工业生产中,大量的污水中含有众多有害元素,严重影响人们的身体健康。鉴于染料废水中主要以染料和重金属成分为主,在增强改性膜的亲水性和抗污性能的同时,增加能够吸附重金属的基团,以避免重金属危害人类的健康至关重要[59]。利用功能性改性膜能够实现固液分离的同时,还能吸附水体中的重金属,实现对染料废水无害化处理[60]。而在污水处理过程中,由于膜分离技术操作简单,因而成为近几年研究的重要方向[61]。但是由于PVDF有较强的疏水性,因而对其亲水性改性就成为了最重要的环节。Xu[62]等亲水的丹宁酸涂覆在PVDF膜表面来提高亲水性和抗污染性。Qin[63]等在PVDF膜表面接枝一层超亲水的TiO2和聚乙烯醇层来提高PVDF膜的分离性能。

3.2 健康产业

由于目前我国医疗面临着医药资源利用率低、生产工艺污染严重、高端产品依赖进口质量等诸多问题,所以PVDF膜改性技术应用对于推进我国医药、医疗和保健行业的健康快速发展将发挥重要作用[64]。Lv[65]等经过简单合成制备了氧化石墨烯-纤维素纳米晶体(GO-CNC)复合材料,将其用作新型亲水添加剂,与PVDF微孔膜混合,以提高膜生物反应器中GO-CNC/PVDF膜的防污性能。

3.3 海水淡化

当今社会,水资源是生命之源,人们的生产生活均离不开水。膜分离技术作为一种低成本、高效率且不会产生二次污染的海水淡化方法,已被认为是解决全球水资源问题的关键技术[66]。刘娜娜[67]利用多孔塑料PVDF和高吸光性的聚苯胺(PANI)进行复合,制备了一种具有较高热效率的PVDF/PANI光热蒸发膜。复合膜的表面温度远高于纯水和PVDF膜的表面温度,也高于水的蒸发温度,材料可以很好地用于海水淡化领域。

4 展望

聚偏氟乙烯(PVDF)因为其优越的物理性能和化学性能,是膜的主要制造材料之一。由于PVDF的低表面能以及疏水等性能,对其进行改性有着十分重要的实际意义。改性材料的选择是提高PVDF膜的抗污、抗菌、亲水性的关键。随着新材料新技术的发展,将涌现越来越多的新膜材料和制备工艺,与此同时,更优异性能的PVDF膜也将有望研制并得到广泛应用。但总体而言,其作用发挥远未得到充分体现。在我国新时代发展背景下,进一步加强应用的膜技术及膜材料研制及推广,对于我国实施助推可持续发展战略具有重要意义。未来PVDF膜的研究重点将不仅拘泥于改性方面,将会在能源、生物医用材料等领域实现突破,从而使其应用前景更为广阔。