航天分散热源控温用环路热管设计及飞行应用

2021-08-13赵石磊赵振明李春林

杨 涛,赵石磊,高 腾,赵振明,赵 宇,李春林

(北京空间机电研究所,北京100094)

0 引 言

环路热管(Loop heat pipe,LHP)于1972年由俄罗斯国家科学院的Maidanik发明[1],是一种利用毛细力驱动工质循环来传递热量的两相流体回路装置,具有传输热量大、传输距离远、无运动部件和管路柔性灵活布局等诸多优点[2-5]。20世纪末,美俄的LHP技术已发展较为成熟,并开始正式应用于航天器热控制。典型的航天器包括俄罗斯的Obzor卫星[6]、MARS-96火星探测器[7]、YAMAL-200[8]卫星等;美国的TACSAT-4卫星[9]等;国际空间站上的ASM-2[10]等。

中国多个高校、院所于上世纪末开始LHP技术研究,包括北京航空航天大学[11-12]、中山大学[13]、华中科技大学[14]、中国科学技术大学[15]、中国科学院[16]及航天院所[17-18]等。但工程应用方面,尤其是在航天器热控领域,国产LHP的应用极少,更缺失长时间有效的空间微重力环境下的飞行数据。

2010年,北京空间机电研究所启动了LHP的技术研究,旨在解决国家高分专项工程中遥感卫星焦面电路的恒温控制难题。GF-9卫星是国家重大科技专项-高分专项安排的一颗光学遥感卫星,卫星轨道高度约为500 km,周期约为90 min。卫星的主载荷为全色多光谱遥感器,地面像元分辨率最高可达亚米级。全色多光谱遥感器共包含4片CCD器件,单片热耗为9 W,单轨需工作0~15 min,要求整轨4片CCD器件的温度稳定性和一致性均优于±2 ℃。

传统的LHP构型如图1所示,毛细泵蒸发器受热后产生蒸气,蒸气沿气相管路传递至冷凝器,在冷凝器中液化放热,液体工质沿液相管路再回流至毛细泵储液器,形成循环[1-3]。传统LHP应用于焦面CCD器件控温存在如下不足: 1)吸热部位仅为毛细泵蒸发器,单套LHP较难适应分散式热源的统一热管理; 2)毛细泵蒸发器通常为柱状结构,难以小型化,且需通过转接结构与热源耦合,增加了额外的热阻。

图1 传统LHP组成示意图Fig.1 Composition of traditional LHP system

为此,本文针对GF-9卫星的遥感器CCD器件的温控特点,设计了一种在构型上显著区别于传统LHP的分散式热源精密控温用LHP,既实现了狭小空间内对多片焦面CCD器件的统一恒温控制,柔性传热管线又兼顾了焦面结构与卫星舱板间的力学解耦功能。在地面试验中测试了该控温用LHP的热负载携带能力以及对分散式热源的精确控温效果。2015年9月将该LHP成功应用于GF-9卫星遥感器CCD器件的在轨控温。LHP入轨后一次启动成功,迄今为止已在轨连续运行超60个月,目前处于超期服役状态。被控制的4片CCD器件温度稳定性达±0.7 ℃/年,较好地完成了卫星焦面电路CCD器件的恒温控制任务,同时实现了国产控温用LHP首次在空间微重力环境下的成功应用。

1 控温用环路热管设计

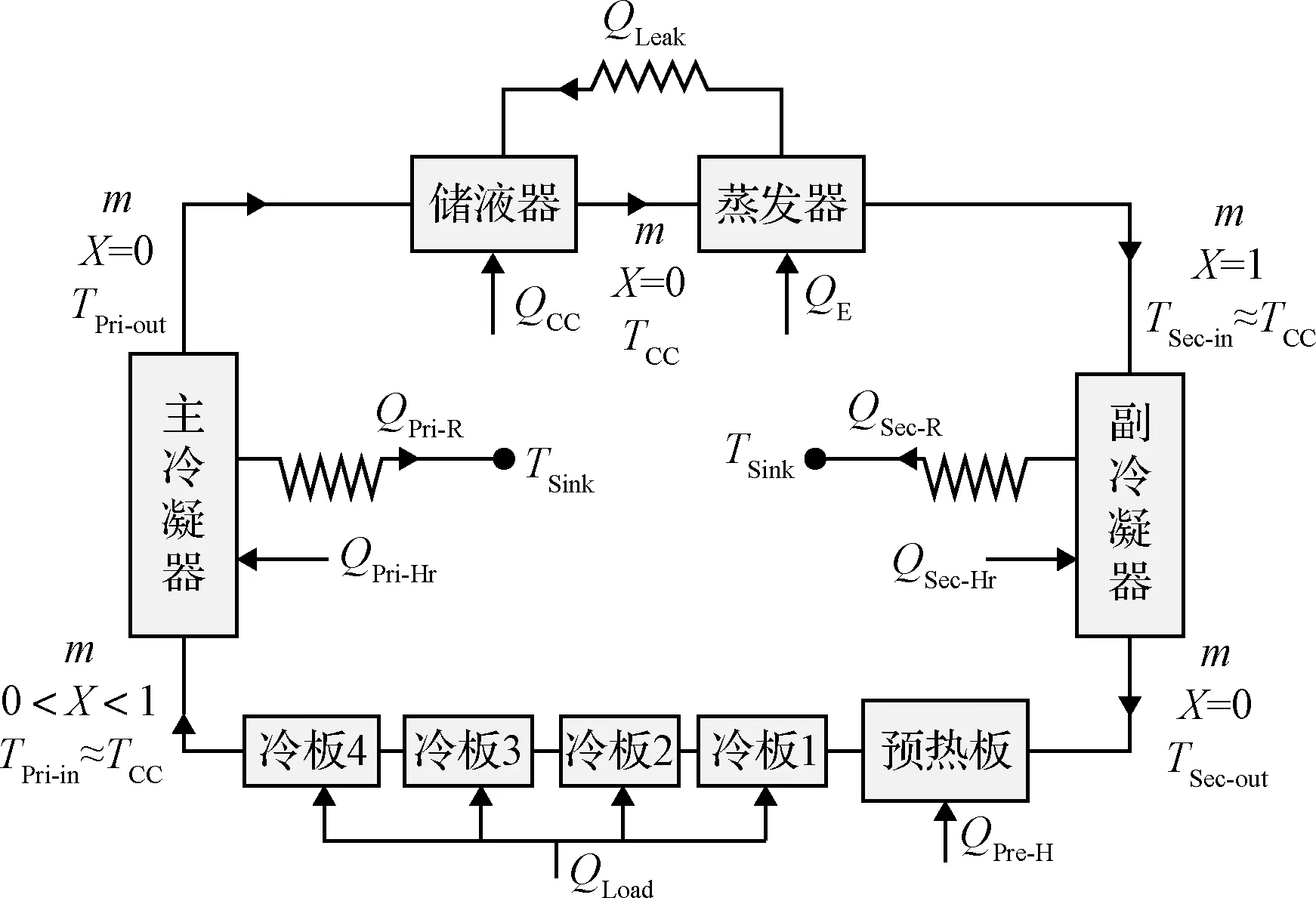

针对GF-9卫星遥感器焦面电路4片CCD器件的分布情况和在轨恒温控制要求,本文设计了一种可4热源同时精确控温的控温用LHP。如图2所示,相比传统LHP构型,本文设计的控温用LHP引入了副冷凝器、预热板和冷板组件(由多个冷板串/并联组成)。毛细泵蒸发器上设置有驱动电加热器,储液器上设置有控温电加热器,预热板上设置有预热电加热器,冷板分别与4个分散式热源一一对应耦合。

图2 控温用LHP组成及关键部位压力和温度监测点布置示意图Fig.2 Composition of temperature control LHP and layout of pressure and temperature monitoring points in key parts

毛细泵蒸发器上的驱动电加热器功率加载后,蒸发器受热使内部液体汽化,并在毛细芯表面产生毛细驱动力。气相工质沿着气相管路进入副冷凝器并冷凝为过冷液体;液体工质再进入预热板,被预热电加热器加热成两相态;两相工质再依次流经各个冷板,吸收热源废热的同时,通过调节自身干度保持恒温;最后两相工质再进入主冷凝器再次冷凝成过冷液体,并回流至储液器形成闭环。通过恒定控制储液器温度,能精密控制环路内任意位置的两相态工质的温度,进而实现了冷板及被控热源温度的高稳定性控制。

1.1 理论模型

1)压力平衡方程

如图2所示,毛细芯表面微孔产生的毛细力应时刻相等于环路ΔPLid-link系统内各部分的总流阻,并且随总流阻的变化自匹配调整,但不得超过毛细芯所能提供的最大毛细力,否则触及环路热管毛细限。环路热管运行过程中,各部分压力需始终满足如下方程及不等式[19-20]:

ΔPCap=ΔPTot=ΔPWick+ΔPGro+ΔPVap+

ΔPSec+ΔPLid-link+ΔPPre-H+ΔPCP+

ΔPV,L-link+ΔPPri+ΔPLid+ΔPG

(1)

ΔPCap≤ΔPCap,Max=2γcosθ/r

(2)

式中:ΔPCap为实际毛细压头;ΔPTot为环路系统总流阻;ΔPWick为毛细芯内部压降;ΔPGro为蒸气槽道压降;ΔPVap为气相管路压降;ΔPSec为副冷凝器压降;ΔPLid-link为液体连接管路压降;ΔPPre-H为预热板压降;ΔPCP为冷板组件压降;ΔPV,L-Link为两相连接管路压降;ΔPPri为主冷凝器压降;ΔPLid为液相管路压降;ΔPG为重力压差;ΔPCap,Max为毛细芯能提供的最大毛细压头;γ为工质表面张力;θ为工质与毛细芯的接触角;r为毛细芯表面微孔的有效半径。

2)温度压力关联式

由工质的P-T图可知,其饱和压力和饱和温度存在着一一对应的关系。本文该型LHP中,储液器与冷板内部的工质均始终保持为两相态,因此两者温度存在如下关联:

TCP1=(PCP1-PCC)dT/dP+TCC

(3)

TCP2=(PCP2-PCC)dT/dP+TCC

(4)

TCP3=(PCP3-PCC)dT/dP+TCC

(5)

TCP4=(PCP4-PCC)dT/dP+TCC

(6)

由克劳修斯-克拉贝隆方程[21]的转换式可知:

dT/dP=TSatΔv/Hfg

(7)

式中:TSat为工质饱和温度;Δv为饱和工质气液相比体积之差;Hfg为工质汽化潜热。

对于氨工质,式(7)通常远小于1,以本文控温用LHP为例,氨工质在5 ℃时,dT/dP为0.053 ℃/kPa,而各冷板至储液器的压降最大不超过2 kPa,则各冷板组件与储液器的温差不超过0.11 ℃。即:

TCP1≈TCP2≈TCP3≈TCP4≈TCC

(8)

3)能量平衡方程

如忽略LHP各部位(除冷凝器辐射面)向环境的漏热损失,在稳态工况下,本文控温用LHP的热网络示意图如图3所示,总能量平衡方程如下:

图3 控温用LHP的热网络示意图Fig.3 Heat network of temperature control LHP

QE+QCC+QPre-H+QLoad+QSec-Hr+

QPri-Hr=QSec-R+QPri-R

(9)

m=(QE-QLeak)/Hfg

(10)

在式(9)、(10)和图3中,QE为蒸发器上驱动电加热器功率;QCC为储液器上控温电加热器功率;QLeak为蒸发器向储液器的漏热;QPre-H为预热板上预热电加热器功率;QLoad加载至冷板上的热负载;QSec-Hr为副冷凝器吸收的轨道外热流;QPri-Hr为主冷凝器吸收的轨道外热流;QSec-R为副冷凝器向冷空间辐射排散的热量;QPri-R为主冷凝器向冷空间辐射排散的热量;m为控温用环路热管运行时工质的质量流量;X为工质干度;TSec-in为副冷凝器入口工质温度;TSec-out为副冷凝器出口工质温度;TPri-in为主冷凝器入口工质温度;TPri-out为主冷凝器出口工质温度;TSink为冷空间温度。

1.2 系统关键参数设计

1)毛细泵内毛细芯孔隙设计

毛细芯孔隙参数包括孔径和孔隙率。由式(2)可知,毛细芯的孔径越小,其提供的毛细力和扬程就越大;然而如式(11)[20]所示,孔径与孔隙率又会显著影响毛细芯内部的流阻,即在一定孔隙率下,孔径过小又会导致毛细芯内部流阻过大。

(11)

因此,应综合考虑系统各部位的流阻,通过迭代设计,选择合理的孔径和孔隙率,保证式(1)和(2)能时刻满足。

2)毛细泵储液器容积及工质充装量设计

环路热管实现稳定运行的必要条件之一:储液器内部始终保持气液两相态,既能保证有充分的液体供给至毛细芯以维持蒸发器的持续运行;又需保证有足够的气相空间来容纳外回路内(LHP除毛细泵以外的回路)由于液变气时溢出的液体工质,从而实现对整个回路压力及温度的控制[19]。因此,毛细泵储液器容积及工质充装量需满足如下两个条件: 1)环路热管运行时,且热沉温度最高时,储液器内不能充满液体工质; 2)环路热管启动前,且热沉温度最低时,储液器内仍有充足的液体工质能充分浸润毛细芯。因而控温用LHP工质充装量与储液器容积需满足关联式:

ρL(Vloop+VWick+αVCC)≪M≪ρL(VLid-Link+

VLid+VCC+VWick)

(12)

式中:M为工质质量;VCC为储液器容积;ρL为液氨密度;Vloop为外回路容积;VWick为毛细芯孔隙容积;VLid-Link为液体连接管路容积;VLid为液相管路容积;α为维系毛细泵稳定运行,储液器内所需的最少液体的体积占比(本文定义为:毛细泵沿轴向水平放置时,储液器内位于毛细芯最低点以下的容积与储液器总容积的比值)。

3)蒸发器驱动电加热器功率设计

蒸发器驱动电功率用于驱动环路热管运行。在本文设计的控温用环路热管中,在任意时刻蒸发器的驱动电功率应能足够大,以保证有充足的液体工质进入冷板组件,并能完全利用其汽化潜热吸收被控热源的所有废热,即:

mHfg≥QPre-H+QLoad

(13)

联合式(10)、(13),可得:

QE≥QPre-H+QLoad+QLeak

(14)

4)储液器控温电加热器功率及控温算法

由图2可知,储液器温度取决于蒸发器向储液器的漏热QLeak、回流液的过冷量QSub及储液器上加载的控温电功率QCC。本文通过对主冷凝器的过冷设计,保证QSub始终大于QLeak;再通过储液器温度反馈,以比例开关算法实时调节QCC的大小,实现三者间的动态平衡,进而达到恒定控制储液器温度和冷板温度的目的。即:

QSub-QLeak≥0

(15)

QSub=CLm(TCC-TPri-out)

(16)

QCC,Max≥MAX(QSub-QLeak)

(17)

(18)

式中:QSub为回流液过冷量;CL为液氨显热比热容;TH为储液器控温阈值上限;TL为储液器控温阈值下限;QCC,Max为储液器上电加热器功率峰值。

5)预热板预热电加热器功率设计

预热板用于保证进入其下游冷板组件内的工质始终为两相态,需将流经其内部的过冷液体加热至相变点。本文预热板的预热电功率QPre-H为恒定值设计,并在任意时刻均能满足如下不等式:

QPre-H≥CLm(TSat-TSec-out)≈CLm(TCC-TSec-out)

(19)

TSat为工质饱和温度温度。

6)热辐射器面积设计

副冷凝器用于辐射排散蒸发器的驱动电功率,并使工质能充分液化,面积由如下公式[21]确定:

QSec-R-QSec-Hr=QE-QLeak

(20)

(21)

主冷凝器用于辐射排散预热板的预热电功耗和热源的废热,并使工质冷凝为过冷液体,面积由如下公式[19]确定:

QPri-R-QPri-Hr=QPre-H+QLoad+QSub

(22)

(23)

在上述理论基础上,本文控温用LHP的具体材料及设计参数见表1。LHP本体主要由毛细泵组件、预热板、冷板组件、副冷凝器、主冷凝器、及气相管路、液相管路等串联焊接组成。预热板及冷板单元均为板状结构,内部设有蛇形流道增强换热。冷板组件共包含4片依次串联的冷板,实际应用时冷板分别与4片CCD器件进行导热耦合,通过控制4片冷板的温度来控制CCD器件的温度。

表1 控温用LHP的基本参数Table 1 Basic parameters of temperature control LHP

结合卫星轨道外热流数据,通过LHP的热平衡方程和SINDA/FLUINT两相流分析软件,进行仿真分析可进一步确定控温用LHP各部位加载的电功率及冷凝器面积见表2,具体的详细过程参见文献[22]。

表2 温控组件设计状态Table 2 Design results of temperature control components

目前国内外研究的多蒸发器环路热管,其蒸发器是指毛细泵蒸发器,在其内部设置有毛细芯,结构复杂,工程上也较难实施,成本高。并且多个蒸发器的温度分别取决于各自的储液器,温度一致性较差。而本文采用包含多个冷板单元的冷板组件对分散热源进行控温,冷板单元的结构简单,易小型化设计,可靠性高;所有冷板单元共用一个毛细泵,各冷板单元的温度均取决于唯一储液器,温度一致性较好,控温精度更高。此外,本文中毛细泵的毛细芯为氮化硅陶瓷粉末烧结的多孔芯,孔径小而孔隙率高,使LHP能够产生更大的泵送能力。

尽管如此,控温用LHP也存在诸多不足,比如增设了副冷凝器、预热板及冷板组件等结构,外回路结构复杂,重量大;驱动电加热器和预热电加热器会消耗额外的电功率;副冷凝器需消耗额外的散热面面积资源等。

2 地面性能测试

该控温用LHP在低温真空罐内进行了传热性能测试验证。真空罐采用了低温液氮制冷,热沉的温度均布在-183 ℃~-173 ℃,真空罐的真空度不大于1×10-2Pa·m3/s;试验过程采用了红外笼模拟空间太阳、地球辐射热流,红外笼的热流均匀性优于±5%,外热流模拟精度优于±5%。控温用LHP的主、副冷凝器外表面喷涂热控白漆,通过辐射制冷。除主、副冷凝器辐射面外,环路热管其余部位均采用多层隔热组件包覆,隔离环境漏热。采用Agilent 6675 A(输出功率精度优于2%)提供驱动及负载等所需的电功耗。采用T型热电偶作为温度传感器(经高精度标定,精度优于±0.05 ℃),Agilent 34980采集温度数据。根据ISO标准不确定度量化分析试验测试误差优于6.8%。

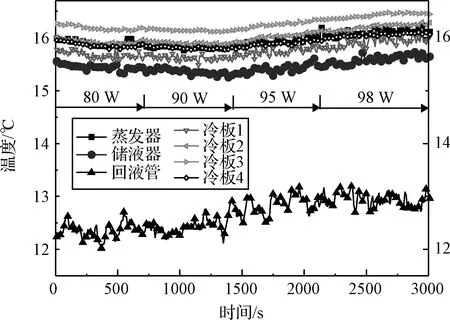

2.1 热负载能力测试

控温用环路热管热负载携带能力定义为热负载与蒸发器驱动电功率之比。图4所示是环路热管热负载携带能力测试曲线,测试过程中毛细泵蒸发器驱动电功率为100 W,预热电功率为0 W, 4块冷板模拟热负载总功耗按80W- 90W- 95W- 98W的阶梯进行加载(4片冷板功耗均匀加载)。整个过程毛细泵蒸发器、储液器及回液管温度均平缓稳定,说明环路热管运行稳定。冷板总功耗从80 W阶梯上升至98 W时, 4片冷板温度一致性及温度波动均小于±0.3 ℃。

图4 控温用LHP热负载携带能力测试曲线Fig.4 Heat load capacity curves of temperature control LHP

式(14)是控温用LHP稳定运行的必要条件,即QLeak(蒸发器向储液器的漏热损失)必然导致蒸发器驱动电功率无法完全用于汽化液体工质,进而导致热负载携带能力通常会小于100%。换言之,QLeak越小,则热负载携带能力会越大,越接近于100%。图4中的冷板在80W- 90W- 95W- 98W的热负荷加载过程中, 4片冷板的温度曲线表明:在蒸发器驱动电功率为100 W,冷板总功耗为98 W时,仍未超过环路热管的热负载携带极限,即该LHP的热负载携带能力不小于98%,验证了本文控温用环路热管设计的正确性及毛细泵的良好传热性能。

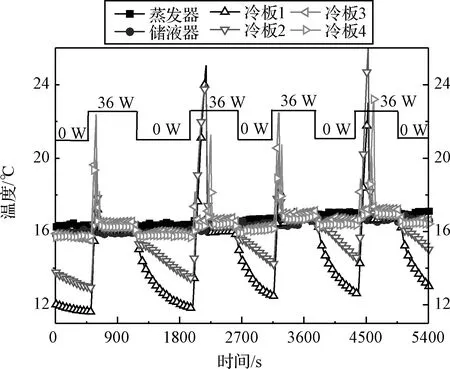

2.2 控温效果测试

图5、图6为控温用LHP的控温性能测试曲线。毛细泵蒸发器驱动电功率为50 W时,4片冷板模拟负载总功率为0~36 W的阶梯加载(4片冷板为均匀加载)。图5中预热板未加载预热电功率,图6中的预热板加载预热电功率且始终为10 W。图5中,4片冷板温度波动达10 ℃以上。原因是当冷板模拟负载为0 W时,进入4片冷板中的工质均为过冷液体,此时冷板温度取决于过冷液体温度;当冷板模拟负载加载后,4片冷板温度开始上升,直至冷板内部液体温度超过饱和温度并达到一定过热度时,液体工质发生相变,温度急剧回落至饱和温度点,4片冷板温度随之回落并稳定;热负载关闭后,冷板内的工质再次转变为过冷液体,冷板温度再次降低。即模拟负载在0~36 W间交变时,进入4片冷板的工质在过冷液体-过热液体-两相工质-过冷液体间循环切换,导致4片冷板温度大幅波动。

图5 负载通断电过程冷板温度曲线(预热电加热器关闭)Fig.5 Temperature curves of cold plate during heat source on-off (preheater is off)

图6中,预热板上的预热电功率始终处于开启状态,在热负载通断电时,4片冷板温度波动很小,不超过±1 ℃。原因是工质在进入冷板前,已经在上游的预热板内被预热电功率加热成两相工质,即流经4片冷板内的工质始终为两相态。两相态工质可通过调节干度,具有能在吸收或释放热量的过程中始终保持温度恒定的特征。同时在LHP中,各部位两相态工质温度均锚定于储液器温度,因此4片CCD冷板的温度始终保持一致,并近似相等于储液器温度。可见,通过在冷板组件上游设置预热板,并恒定控制储液器温度,便能较好实现控温用LHP对分散式热源的精密控温功能。

图6 负载通断电过程冷板温度曲线(预热电加热器开启)Fig.6 Temperature curves of cold plate during heat source on-off (preheater is on)

3 在轨飞行数据

本文设计的分散式热源精确控温用LHP用于GF-9卫星遥感器焦面CCD器件的恒温控制。GF-9卫星于2015年9月发射,卫星入轨后,环路热管一次启动成功[22]。

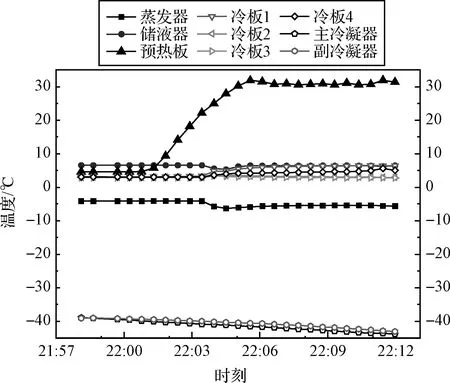

启动前,仅LHP储液器上的控温电加热器开启,其余各加热器均关闭。环路热管启动过程分别在两轨内进行,第一轨开启预热板的预热电加热器,预热板内工质汽化后,推动冷凝管路中液体工质进入毛细泵,液体工质进一步浸润毛细芯,有利于环路热管在微重力下启动;第二轨开启蒸发器驱动电加热器,当蒸发器与储液器温差达到一定值时(过热度),环路热管开始启动。

图7为启动过程中第一轨环路热管各部位温度变化曲线。预热板的预热电加热器开启前,储液器温度稳定维持在6.5 ℃附近,在控温阈值3 ℃~7 ℃内;蒸发器温度为-4 ℃,明显低于储液器温度,此时可断定蒸发器内工质为过冷液体,毛细芯被液体浸润;预热板的预热电加热器开启后,蒸发器、储液器温度均降低1 ℃~2 ℃左右,说明冷凝器中过冷液体进入了毛细泵,毛细芯进一步得到过冷液体补充。整个过程冷凝器温度均不低于-45 ℃。

图7 LHP启动过程(第一轨)各部位温度曲线Fig.7 Temperature curves of each part in LHP startup process (first orbit)

图8为启动过程中第二轨环路热管各部位温度变化曲线。蒸发器驱动电加热器开启前,蒸发器温度维持在-7 ℃, 4片CCD冷板温度维持在3 ℃~6 ℃之间;蒸发器驱动电加热器开启后,蒸发器温度迅速上升,约128 s后蒸发器温度上升至7.4 ℃,高出储液器温度约1.5 ℃;随后蒸发器温度逐步平稳,伴随着预热板温度从30 ℃急剧下跌至7 ℃左右,4片CCD温度也维持在5.8 ℃~6.2 ℃之间,此时可确定环路热管已启动成功。

图8 LHP启动过程(第二轨)各部位温度曲线Fig.8 Temperature curves of each part during LHP startup process (second orbit)

蒸发器受热后,温度持续上升,当与储液器温度达到一定过热度时,毛细芯表面液态工质发生汽化,在毛细芯表面微孔内形成弯月面并产生毛细驱动力,毛细力推动工质在环路热管内循环。从蒸发器泵出的气相工质沿气相管路进入副冷凝器,在副冷凝器内液化并过冷;过冷液体首先达到预热板,被预热板上的预热电热器加热至相变点并发生相变,因此预热板温度最终恒定在7 ℃附近;两相态工质再依次经过4片CCD冷板,实现对CCD冷板的精确控温,若CCD器件加电工作,其热耗将在相变温度下被工质吸收, 4片CCD冷板温度始终控制在6 ℃附近(近似等于储液器温度)。最后相变工质进入主冷凝器,液化并过冷后回到储液器,形成了闭环系统。

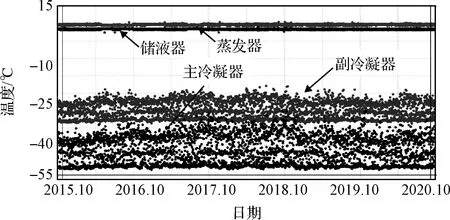

截止2020年9月份,卫星发射已达到60个月。图9为GF-9卫星入轨后,控温用LHP 4片CCD冷板在轨的遥测温度。从图9可见,该控温用LHP自卫星入轨启动后,始终稳定运行。CCD器件每轨加电0 min至15 min不等,在累计约30000轨内,4片冷板温度稳定性始终维持在±0.7 ℃/年,优于卫星提出的控温指标,验证了该控温用LHP设计的正确性。

图9 GF-9卫星遥感器CCD器件控温用LHP 4片冷板在轨温度遥测(代表60个月CCD器件在轨温度遥测)Fig.9 Four cold plates’ temperature data of loop heat pipe in GF-9 satellite remote sensor (representing 60 months’flight temperature data of CCD devices)

图10为GF-9卫星入轨后,该控温用LHP主、副冷凝器及毛细泵组件的在轨温度遥测,其对应时刻与图9一致。受轨道外热流影响,单轨90 min内,环路热管主冷凝器温度在-50 ℃至-30 ℃间波动,副冷凝器在-30 ℃至-15 ℃间波动,而毛细泵蒸发器及储液器温度稳定性始终维持±0.5 ℃以内。验证了该控温用LHP在轨微重力下的适应性和长寿命可靠性。

图10 GF-9卫星遥感器CCD器件控温用LHP各部位在轨温度遥测(60个月)Fig.10 Flight temperature data of the LHP of GF-9 satellite remote sensor CCD devices (60 months’ flight temperature data)

4 结 论

本文设计了GF-9卫星遥感器分散式CCD器件精密控温用环路热管,并对其进行了地面性能试验和超过60个月的在轨飞行应用。结果表明:

1)相比传统LHP构型,在轨运行数据表明本文设计的控温用LHP既能实现分散式热源的统一高效热管理,也能有效抵御外热流扰动影响,可大幅提升周期性工作热源的控温精度;

2)累计约30000轨的零故障稳定运行数据表明,本文设计的控温用LHP 4片冷板温度(间接代表CCD器件温度)稳定性始终维持在±0.7 ℃/年以内,充分验证了该控温用LHP对空间微重力环境的适应性及良好的控温性能;

3)GF-9卫星于2015年9月发射,实现了国产控温用LHP在空间微重力环境下的首次成功应用,其设计方法和在轨飞行数据可以对后续LHP在航天器热控领域的应用提供参考和借鉴;

尽管如此,该控温用LHP存在着重量大,消耗额外电功耗的固有缺点,很大程度上制约其在航天器上的大幅推广应用。后续将进一步从以下三方面对控温用LHP做出改进:

1)采用铝、钛等轻质材料替代不锈钢材料制作LHP;

2)设计回热器,利用气相工质余热来加热冷板组件上游的过冷液体,减小甚至消除预热电功率;

3)在毛细泵上引入半导体制冷器,替换储液器控温电加热器和蒸发器驱动电加热器,实现冷、热能量合理分配,试图节省电功率。