顺丁橡胶挤压脱水机的设计与改进

2021-08-12马志涛

马志涛

(哈尔滨博实自动化股份有限公司,黑龙江 哈尔滨 150078)

近几年来,由于我国自主研发的顺丁橡胶生产工艺日趋成熟,镍系顺丁橡胶在我国的生产规模发展十分迅速。在顺丁橡胶后处理的橡胶干燥生产过程中,由凝聚单元输送过来的胶水混合物经缓冲罐、振动脱水筛、洗胶罐等设备之后进入挤压脱水机,此过程是含水量较高的生胶物料在干燥前期必须的关键步骤之一[1]。橡胶挤压脱水机的主要的特点为设备体积小、占地面积小、控制方便、能耗低,采用渐开线齿轮传动,具有噪音低、运转平稳、承载力大,寿命长等特点。国外的橡胶挤压脱水机供应商主要有Anderson、French和Welding[2]。国内以哈尔滨博实自动化股份有限公司的橡胶后处理成套设备为主导。

1 挤压脱水机的工作原理

含水率为40%~60%的胶粒由脱水筛经过渡料斗进入挤压脱水机,在螺旋输送增压作用下,将分散在胶粒和胶粒之间的游离水清除掉,胶向前推进,水由各机体上的排水点排入排水槽,从而达到将胶中的水脱除的目的,并且通过机械销钉剪切及筒体蒸汽加热适当提高进入膨胀干燥机的物料温度,为膨胀干燥做好能量储备的基础。为减小膨胀干燥机能耗和得到优质生胶,必须严格控制进入膨胀干燥机的生胶含水率,通常生胶从挤压机模板挤出,由切刀切碎后,进入膨胀干燥机。经挤压脱水机挤压脱水后,生胶含水率为8%~12%较为合适[3]。

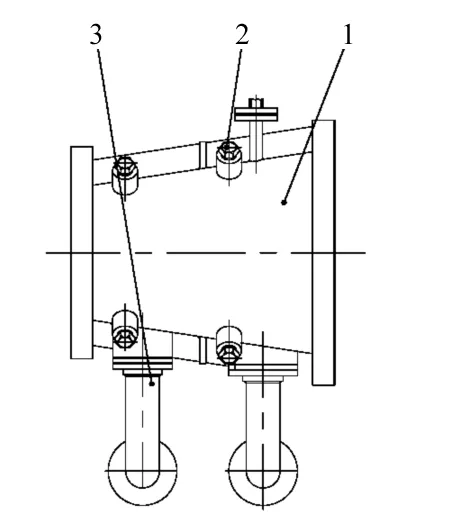

挤压脱水机的主体结构包括:进料斗、主螺杆、锥筒体、直筒体、可调模板和出料斗。简要结构如图1所示。

图1 顺丁橡胶挤压脱水机结构简图

2 存在的主要问题

后处理工段主要是将上游输送的橡胶颗粒中水分和灰分控制在质量指标之内,并要负责控制橡胶产品的外观质量,排除物料的温度、加料量、物料的pH值、含油量及分散剂的含量等因素以外,挤压脱水机的下料斗及进料装置、螺杆、筒体、衬套、机头模板与切刀、笼条的间隙或模孔大小,这些工艺条件对于脱水效果和干燥效果、生产能力、成品性能和设备寿命都有很大影响。

顺丁橡胶的生胶比较柔软,粘黏性较强,在实际生产过程中针对生产现场出现的问题不断总结经验,从而设计制造出更为先进合理的顺丁橡胶挤压脱水机。

以往的挤压脱水机主体采用笼条式结构,笼条式挤压脱水机的缺陷如下:

(1)进料时挤压机不吃料、胶料堆积。

(2)漏胶,挤压脱水的压力较低,摩擦过程中没有足够的正压力,物料可能会缠在螺杆上,导致设备产量较低。

(3)笼条清理周期短,清理时需要全机分解,工作量大,导致劳动强度大。

(4)胶料整体挤压时,水分从胶块内部跑到表面所需的时间长,途径不畅。

(5)现场环境差,水蒸汽和废水回收不易。

3 结构改进

针对上述问题重新设计无笼条顺丁橡胶挤压脱水机,主要改进如下。

3.1 进料斗

进料口高度减小,检修和清理工作更加容易操作。整体采用焊接结构,降低整体料斗重量。

3.2 螺杆

螺套材质采用特种不锈钢,改善原螺套的防腐蚀能力,同时减小螺套的热膨胀系数,降低螺套对主轴产生的拉伸力。主轴采用合金结构钢锻件,更利于机械加工,从而降低主轴废品率,节约成本。螺杆分为进料段、压缩段、混合段三部分。螺杆结构如图2所示。

图2 螺杆结构简图

进料段的改进主要是减小进料段螺旋直径,使胶料更容易进入压缩段,减少返胶现象。

压缩段采用锥形设计,适当分配该区段螺杆螺距递减率,让物料产生压力,将胶粒缝隙中的游离水排出。并且在该段螺套叶片根部增加返水槽结构,让挤压后产生的水回流,从锥筒体排水点排出。

混合段通过控制螺杆压缩比和机头回流比,准确控制混合生热过程和生热量;螺杆末端适当加宽螺纹宽度,提高温控的控制精度;螺杆末端设置双头螺纹段,提高混炼能力和汽固两相的分布均化程度;加大螺杆混合段的长度,加大螺杆悬浮握持力,减少螺杆和筒体的摩擦;通过改变螺杆转速,适当控制能量输入,使胶料适度生热,防止蓄能不足和过热现象的出现;采用快速生热结构,缩短胶料在高温区逗留的时间,确保成品胶的质量;利用水的润滑作用和吸热作用,防止高分子链被拉断,降解,塑化,变性等现象。

3.3 锥筒体

锥体简结构如图3所示,挤压脱水机锥筒体设置排水口,由于在该处螺旋对物料挤压力升高,大量水从该段产生,为使游离水快速排出,需加大排水面积。筛网采用约翰逊网结构,不易堵胶。筛网与锥筒体为翻门形式,方便打开维护清理。锥筒体内部焊接胶料导向条,提高摩擦力且将压缩后的水从锥筒排水点排出。筒体内部设置剪切螺钉,防止物料缠轴。

图3 锥筒体结构简图

3.4 直筒体

直筒体结构如图4所示,挤压脱水机直筒体为夹套结构,夹套内部通入热蒸汽,为机体预热,控制物料温度。直筒体内部设有衬套,衬套分为两段,靠近锥筒部分带线切割矩形槽,增大筒体的摩擦力并让游离水回流。靠近模板衬套为光滑筒,以阻止游离水前进而从模板处排出,两种衬套表面均采用硬化处理,以增加其硬度及耐磨性。

图4 直筒体结构简图

3.5 模板和切刀

模板为可调结构,采用渗氮处理。动、静两模板采用错位的形式布置,结构如图5所示,动模板通过直线推杆驱动可在线调整模孔的开口面积,通过控制模孔的孔径大小调节脱水率,使挤压脱水机适用于不同产量的胶料。切刀为抛物线切韧切刀(结构如图6所示),防止切下的胶料沾壁,结构为两体式六刃切刀,可随时拆卸,以便调整与模板间隙。

图5 模孔调整机构

图6 旋转切刀

3.6 下料斗

下料斗为左右两体式结构,方便打开维护清理,下料斗内表面采用抛光处理,由于顺丁橡胶生胶黏性大,筒壁易挂胶,因此在下料斗上设置大面积观察窗,可及时发现生产中突发问题。

4 结论

(1)挤压脱水机进料段进料吃料稳定,可以确保后处理设备连续生产。胶料在筒体压缩时突破气阻和料阻,确保进入筒体内的胶料在没有软化之前被及时的压缩到机头所需要的压力。被压实的胶料在螺杆的剪切作用下变成由胶、水、挥发份构成的气固两相的均匀混合物,并适度升温、发泡,做好膨化前的能量积蓄准备。挤压脱水机的出口压力:≤0.8 MPa,出口温度:90~110 ℃。总体运行平稳,出料均匀,保证了后续膨胀干燥机的平稳运行和产品质量。

(2)新的无笼条结构设计合理,改善了胶料进料不畅的问题,安装方式可靠,降低了胶料的泄漏率,增加了挤压脱水机的筒体压力。由于无笼条,避免了清理时需要全机分解,出现的工作量和劳动强度大等问题,从而延长了挤压脱水机的运行周期,提高生产效率。

(3)针对螺杆、筒体、模板、切刀等部位的综合设计改进,缩短了胶料整体挤压时水分从胶块内部跑到表面所需的时间,从而确保了顺丁橡胶挤压脱水的质量和效率。

(4)无笼条顺丁橡胶挤压脱水机改善厂房环境,有利于工人操作机维护,提高企业形象。