模压装药工艺的改进

2021-08-12衣东龙王晓明李庆菲邬信岳刘大鹏

衣东龙,王晓明,李庆菲,邬信岳,刘大鹏

(山东特种工业集团有限公司,山东淄博 255201)

1 引言

某产品是上世纪八十年代的老产品,原压药工艺比较落后,设计时年产量不能满足当前生产需求,操作人员劳动强度大,自动化程度低,生产现场炸药粉尘多,存在很大安全隐患,不能满足重点危险场所定员定量和安全环保的要求。

2 原压药工艺及装置介绍

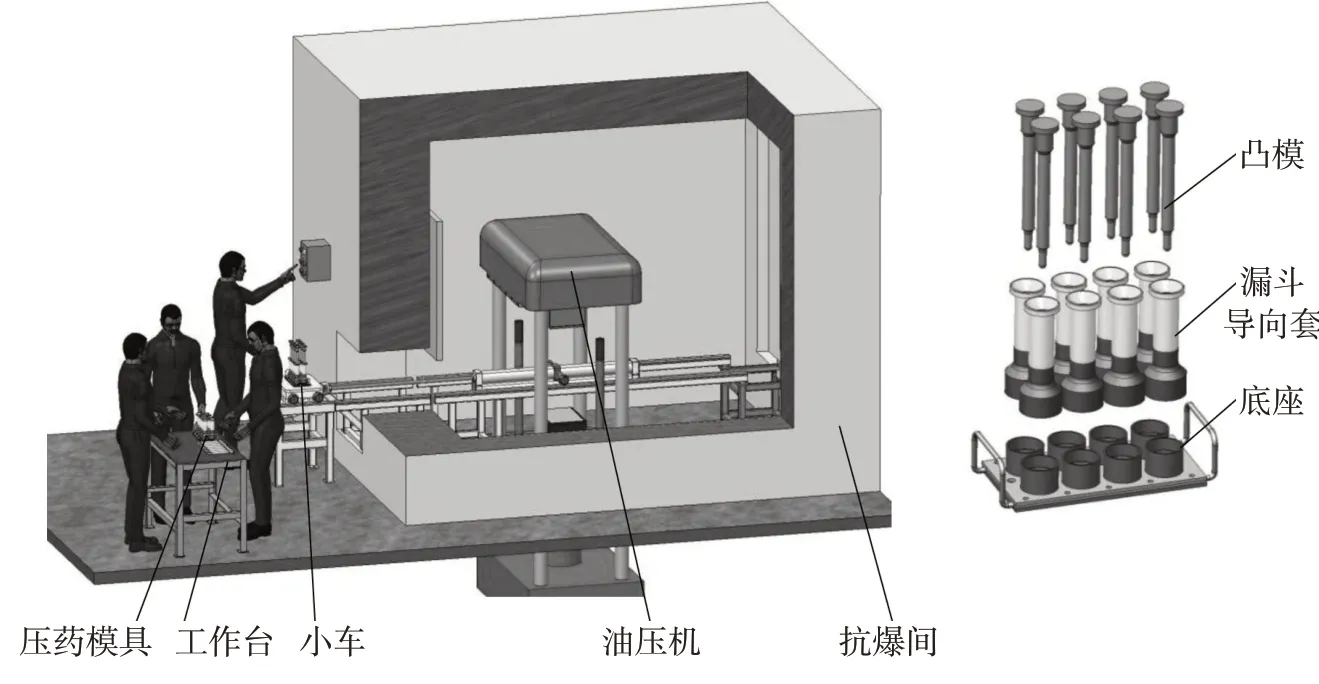

某产品压装的TNT炸药,原工艺压药是:经过专用粉碎机将片状炸药粉碎成粒状后才能压药,炸药粉碎过程粉尘多,粉碎后的炸药变得很敏感,所以炸药粉碎这一工序存在安全隐患。压药过程如图1所示,在工作台上将壳体放入压药模具,通过漏斗导向套将炸药倒入内腔,人工将凸模逐一插入漏斗导向套内,在插入凸模的过程中,会有大量炸药粉尘从两者之间的间隙飞出,对人体和环境都有很大危害。人工将模具搬到压药小车上,按下“启动”按钮,小车带动模具进入抗爆间开始压药,压药结束后,小车、模具退出抗爆间,搬下模具放到工作台上,人工逐一拔出凸模,取出装药壳体,拔凸模过程依然炸药粉尘飞扬。在压药的同时,操作人员准备好另一副模具,两副模具交替压药。

图1 原压药工艺、装置示意图

3 工艺改进试验及分析

(1)针对炸药需经过粉碎才能压药的工艺试验。因为某产品为带壳装药,壳体口部直径小(内腔大),压药模具的漏斗导向套需要防护壳体口部内螺纹,所以漏斗导向套内径会更小,再加上漏斗导向套内壁粗糙(粗糙度值约Ra0.8μm),造成散装炸药不易通过漏斗定位套进入壳体内腔,炸药需要经过粉碎后才能使用。

针对这一问题,分析壳体和原压药模具图纸尺寸,将漏斗导向套内径改进增大2mm,同时将内孔表面粗糙度值提高到Ra0.4μm,以提高片状TNT炸药通过率,重新制造了一副压药模具进行单元试验,经过50多发壳体的装药试验,不经过粉碎的TNT炸药能顺利的通过漏斗定位套倒入内腔,单元试验取得成功,TNT炸药可以不粉碎直接称量使用。

(2)设备放冲、拔冲单元工艺试验。原压药工艺是:人工将凸模逐一插入模具压药完成后又逐一拔出,操作人员劳动强度大,生产效率低,并且操作现场炸药粉尘多。针对这一问题,根据TNT炸药中石蜡自润滑的特点,以及产品尺寸要求,设计制造了一副辅助退模架,凸模固定板,将单个凸模固定到油压机上平板,辅助退模架固定到油压机下滑块,压药模具放置辅助退模架下与凸模对正位置后,油压机滑块上升托起压药模具与凸模接触开始压药,滑块下降时带动辅助退模架将压药模具与凸模分离,经过单元试验,可实现设备放冲、拔冲,但不能满足群模压药的要求,需要做其它工艺试验。

(3)小车模具定位与群模压药工艺试验。结合以上单元试验,设计制造一副群模压药装置,将多副压药模具与小车固定,由小车定位组件、凸模定位组件、门式退模架、气缸组件及PLC控制系统等组成。经过反复试验,小车定位组件可以对小车模具进行粗定位(2mm以内),在小车上增加定位柱,在凸模组件上增加定位套,可实现凸模与压药模体内孔精确定位,经过50多组的群模压药、拔冲试验,可以实现群模压药和拔冲。

(4)针对人工搬运模具的工艺试验。原工艺是人工搬运模具,两副模具交替压药,人员劳动强度大。结合群模压药工艺试验,设计制造两副小车模具组件、一副换位装置,通过气缸伸缩,带动两副小车模具组件左右换位,经过反复工艺试验,换位装置能够实现可靠换位,一副小车模具组件进入抗爆间压药的同时,另一副小车模具组件进行压药前准备。

(5)根据多次有针对性的工艺试验,可以改进原压药工艺,但是需要重新设计一副群模压药装置,来验证工艺改进的安全性、稳定性、可靠性。

4 自动压药装置及工艺流程

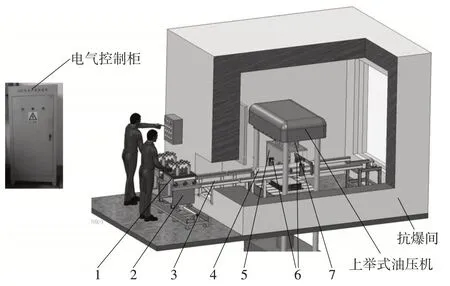

经过对前几次工艺试验的分析总结,在原压药工艺和压药装置的基础上,改进压药工艺,重新设计了一副自动压药装置。新设计的压药装置主要由小车模具组件1、小车换位组件2、导轨组件3、气缸组件4、门式退模架5、小车定位组件6、凸模定位组件7、抗爆窗以及上举式油压机等主要机械部分组成,如图2所示,通过由PLC可编程控制器、传感器、感应开关以及电磁阀、比例泵等组成的控制单元实现对整个装置的协调控制。

图2 自动压药装置结构示意图

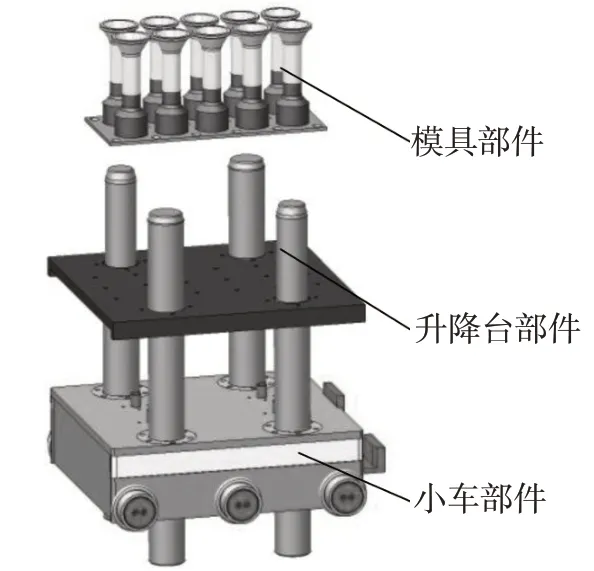

(1)小车模具组件主要由小车部件、升降台部件、模具部件3部分组成,如图3所示。小车部件固定到升降台部件上,升降台部件可以相对于小车部件上下运动。压药时油压机下滑块通过升降台部件托起模具组件与凸模定位组件进行压药。

图3 小车模具组件结构示意图

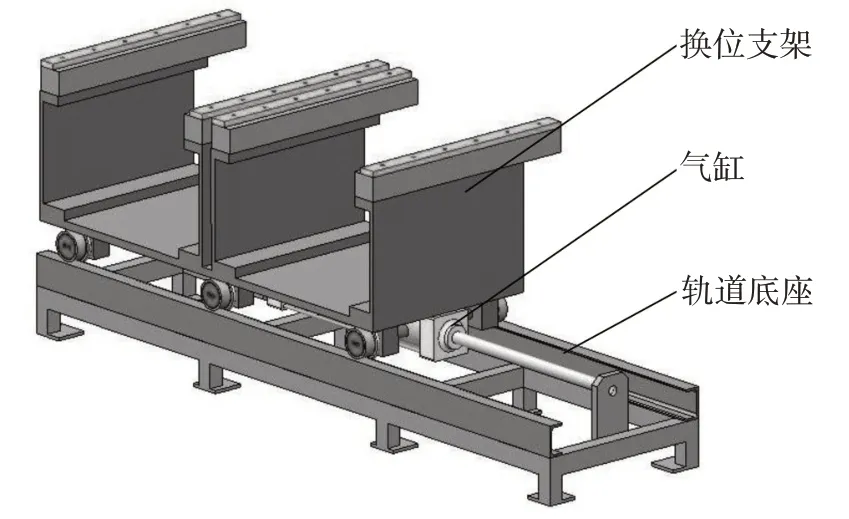

(2)小车换位组件主要由换位支架、气缸、轨道底座组成,如图4所示。通过气缸伸缩拉动换位支架进行换位。

图4 小车换位组件结构示意图

(3)导轨组件主要由轨道、轨道架子、气缸架组成,通过螺钉将其连接固定。

(4)气缸组件主要由两副气缸组成,通过气缸连接板将两副气缸反向连接固定,既能保证气缸伸出推动小车模具组件退出防爆间,又能保证气缸缩回拖动小车模具组件到压药位置。

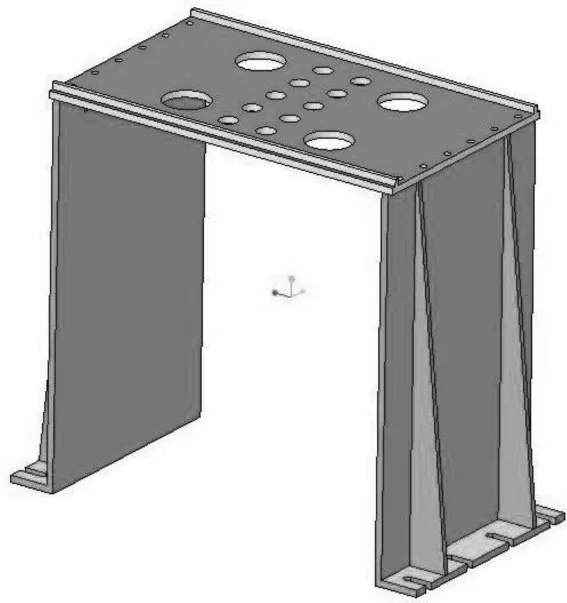

(5)门式退模架与油压机下滑块连接,滑块回程时通过门式退模架将凸模从模具组件中拔出,实现退模拔冲,如图5所示。

图5 门式退模架结构示意图

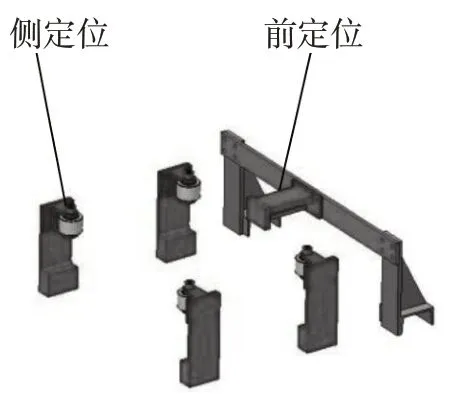

(6)小车定位组件分为前定位组件和侧定位组件,如图6所示,定位组件固定到导轨组件的导轨架子两侧。小车模具组件沿着导轨组件到达压药位置,通过小车定位组件实现小车模具组件前后左右的粗定位。

图6 小车定位组件结构示意图

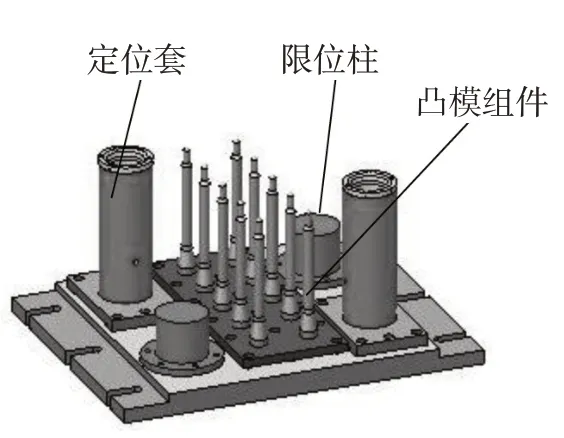

(7)凸模定位组件主要由定位套、限位柱、凸模组件、固定板等组成,如图7所示。通过定位套与小车模具组件定位柱精定位,达到凸模组件与模具部件的精定位。限位柱的限位保护,保证压药动作的可靠性、安全性。

图7 凸模定位组件结构示意图

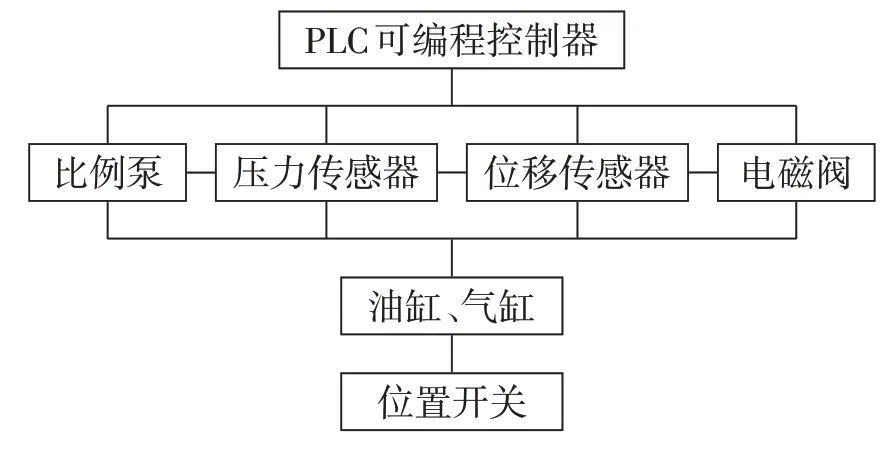

(8)电器控制单元主要通过PLC可编程控制器对比例泵、压力传感器、位移传感器、电磁阀、各个位置开关的控制,实现对油缸、气缸、压力、位移的闭环控制,如图8所示。

图8 电器控制单元示意图

(9)工艺流程。打开TNT炸药包装袋取出炸药➝按要求重量称量炸药➝转到压药工序➝将炸药逐一倒入装有壳体的模腔内➝按下“启动”按钮,一副小车模具组件自动进入抗爆间➝抗爆窗自动关闭➝小车模具组件粗定位➝油压机滑块上升➝托举小车模具组件的升降台部件和模具组件上升(快进)➝小车模具组件与凸模定位组件精定位➝快进自动转为工进开始压药➝到达设定压力后开始保压➝保压结束后油压机下滑快回程下降,通过门式退模架进行退模➝抗爆窗自动打开➝小车模具组件自动退出抗爆间➝取下压制完成的弹体放入周转箱。另外一副小车模具组件做好压药前的准备,按下“换位”按钮,两副小车模具组件换位,按下“启动”按钮重复以上步骤,实现循环压药生产。

5 安全保护措施

(1)模具组件、凸模组件、定位柱、定位套、托架等与炸药有接触的零部件均采用不锈钢材料,车轮、导轨、小车定位组件等运动摩擦零部件采用不锈钢或黄铜材料,从压药装置本质上减少静电、火花安全隐患。

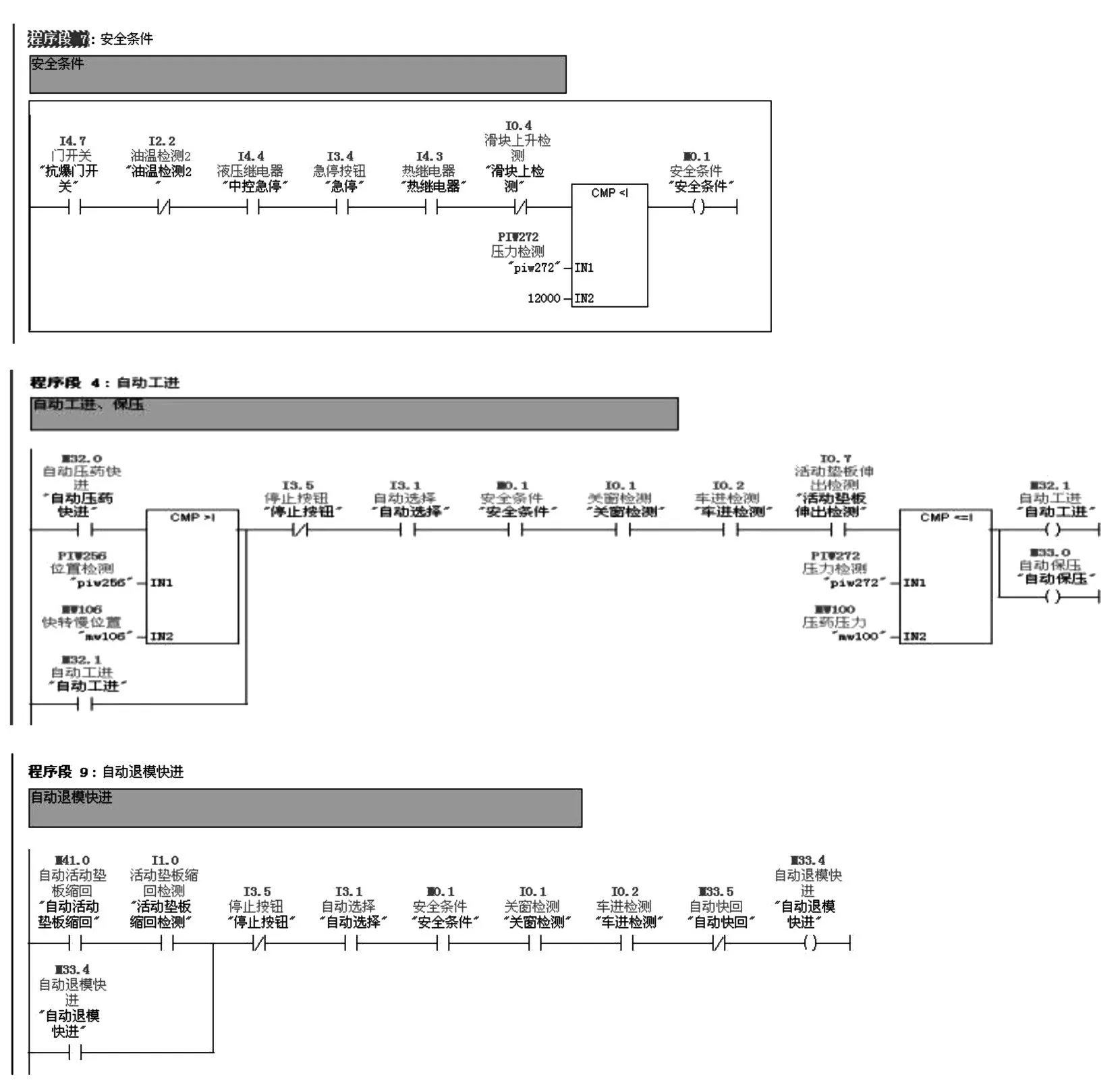

(2)通过编程程序(见图9)对抗爆窗、门开关、小车模具组件进出、油压机滑块升降、压药压力、工进速度、保压时间、拔冲退模等各环节进行协调控制,在安全条件不具备或出现故障时,压药装置不动作,并报警。通过门机连锁和程序控制,确保压药动作安全、可靠。

图9 部分控制程序示意图

(3)结合TPM管理和设备安全操作规定,按时、按要求清擦凸模定位组件、小车模具组件、小车换位组件、门式退模架等表面的浮药,减少压药安全隐患。

6 结语

经过多次工艺试验和小批量试生产,改进了某产品群模压药工艺,在保证安全、质量、生产要求的前提下,操作人员由原来的5人减少到3人,班产量提高约1.5倍,降低了劳动强度,提高了工作效率,提高压药自动化,减少了炸药粉尘对人体的危害。自动压药装置投入生产使用五年多以来,共完成多批次上百万发某产品的压装药任务,群模压药工艺和压药装置的安全性、可靠性、稳定性得到了充分论证。