双跨质量慢变转子系统动态特性数值仿真分析

2021-08-11罗跃纲贾海峰黄逢超

罗跃纲,付 豪,张 悦,贾海峰,黄逢超

(1.大连民族大学 机电工程学院,辽宁 大连 116600;2.大连民族大学 智能感知与先进控制国家民委重点实验室,辽宁 大连 116600)

近年来,随着科技进步和工程需要,转子系统愈发高速化、大型化,旋转机械的结构也愈发复杂。在旋转机械中,随着运行时间的推移转子部件质量可能会因工作环境的变化或工作需要而缓慢变化,从而引起转子系统具有某些特别的动力学行为,这类转子系统被称为质量慢变转子系统[1]。质量慢变现象在很多机械系统中存在,比如缠纱机中转子缠纱量的多少随时间缓慢变化、分离机中转子质量随着物料的分离而缓慢减小等。旋转机械中的某些转子系统,虽然在工作前已经做到精密调节和平衡,但由于质量的缓慢变化,可能会使系统的一些固有特性发生变化,从而导致转子系统在运转时发生剧烈的振动,造成不可预估的损失。

有关质量慢变转子系统的研究较少,研究方向也不是很全面,Cveticanin等[2-5]对含慢变的无故障转子系统的自激运动和混沌运动等进行了研究,分析了系统的非线性特性;Yu等[6-8]采用渐进法和有限单元法对单跨质量慢变转子系统的响应解析解进行了详细的推导,并基于简单集中质量单跨转子,建立了质量慢变转子动力学方程,考虑了系统存在单质量慢变和双质量慢变两种情况,对转子系统的时频响应特征进行了分析和研究。

在实际工程领域中,质量慢变可能不会单一出现,转子系统经常发生碰摩、裂纹或油膜涡动等多种故障耦合的情况。李小彭等[9-10]基于工程实际,考虑到某些机械的转子部件质量可能会因外界环境的变化而改变,从而建立了系统存在碰摩故障时的质量慢变转子系统模型,应用Newmark-β法进行数值计算,通过仿真分析和试验研究对转子系统存在局部位置碰摩时的动力学特性进行了模拟和讨论。毛居全等[11]认为系统存在质量慢变时,会产生一定的冲击力,并采用有限单元法,针对实际转子试验台建立了加入碰摩力模型的单跨转子系统模型,对存在碰摩故障时转子系统的运动特性进行了分析研究。Jiang等[12]将质量慢变的变化情况用余弦规律来描述,建立了含质量慢变的非线性数学模型,考虑了转子系统存在轴承座松动故障的情况,并以质量变化系数作为控制参数进行了分析和研究。Wang等[13-14]采用数值积分方法,考虑了存在支承座松动时的情况,分析和研究了质量慢变转子系统丰富的动力学特性,并讨论了质量变化系数对转子系统动态特性的影响。Luo等[15-16]建立了当系统存在油膜、松动、碰摩等耦合故障时的质量慢变转子系统非线性动力学模型,利用延拓-打靶法和数值计算方法得到了该非线性系统的周期解,并对存在故障的质量慢变转子系统周期运动的稳定性和非稳态规律进行了充分讨论。

目前文献中,以研究单跨转子系统的质量慢变为主,对含质量慢变的多跨转子系统的复杂动力学行为还未有研究,故障机理也尚不清楚。本文基于有限元理论,建立了四轴承支撑的双跨质量慢变转子-轴承系统模型,研究了双跨质量慢变转子系统的相关特性,并分析了不同转速、不同慢变参数的双跨单盘和多盘慢变转子系统的动力学响应,为双跨质量慢变转子系统故障诊断提供一定的依据。

1 双跨质量慢变转子系统模型

1.1 转子系统的动力学模型

转子系统模型如图1所示,运用有限元方法将该系统离散为26个轴段,共27个节点。其中节点1、15、17、27为四个自润滑石墨轴承,简化为四个等效的弹簧阻尼器,左、右圆盘质量集中于节点8和节点22。采用Timoshenko梁单元来模拟26个轴段,单个梁单元模型如图2所示。

图1 双跨质量慢变转子系统模型

图2 Timoshenko梁单元模型

轴段存在两个断面节点A和B,每个节点均存在6个自由度,分别为沿x,y,z三个方向的平动和转动,对应的平动位移和转角分别表示为xA(xB)、yA(yB)、zA(zB)和θxA(θxB)、θyA(θyB)、θzA(θzB),相比于轴本身的弯曲变形和扭转变形,实际转子系统中存在的轴向变形很小,所以忽略z轴方向位移及转角。则两端点间位移即梁单元的广义坐标可表示为:

u=[xA,yA,θxA,θyA,xB,yB,θxB,θyB]

(1)

令系统的质量矩阵为M、阻尼矩阵为C、陀螺矩阵为D、刚度矩阵为K、合外力向量为Q、偏心力向量为Fp、重力向量为G,则整个转子系统的动力学方程为:

(2)

Q=Fp+G

(3)

1.2 转子系统质量慢变模型

以实际工程中的WL型卧式螺旋卸料沉降离心机转子系统为例,其转子系统的整体质量大体分为转鼓质量和物料质量两部分,在工作过程中,转鼓质量不变,物料质量随着离心力的离心作用而逐渐减小,再添加原料后又逐渐增加,这就实现了整个转子系统的质量慢变过程。

假设在实际工作过程中,某物料分离机转子部件质量在m0上下波动,变化程度不大,且这一变化过程是连续的。为了便于分析计算,令该转子部件质量m(τ)的变化情况符合以下规律:

m(τ)=m0(1+λcosωτ)

(4)

τ=εt;ε≪1

(5)

式中:λ为质量变化幅值系数;ω为转子角速度;τ为慢变时间;ε为慢变时间系数。

2 双跨单盘质量慢变转子系统数值仿真

2.1 转速对质量慢变转子系统动态特性的影响

考虑到双跨转子系统的高维度,具有强非线性特征,故采用Newmark-β数值积分法进行求解。转子系统主要参数如下:转子系统轴径10 mm,总长820 mm,由轴长分别为500 mm和320 mm的左右两跨构成,并以刚性联轴节连接;左右两圆盘的初始质量均为800 g,偏心量均为120 g·mm;质量慢变参数中λ=0.1,ε=0.1;转子系统的一阶固有频率为38.3 Hz;系统材料密度ρ=7 830 kg/m3,弹性模量E=2.19×1011Pa,泊松比v=0.3。质量慢变发生在左盘8节点处。

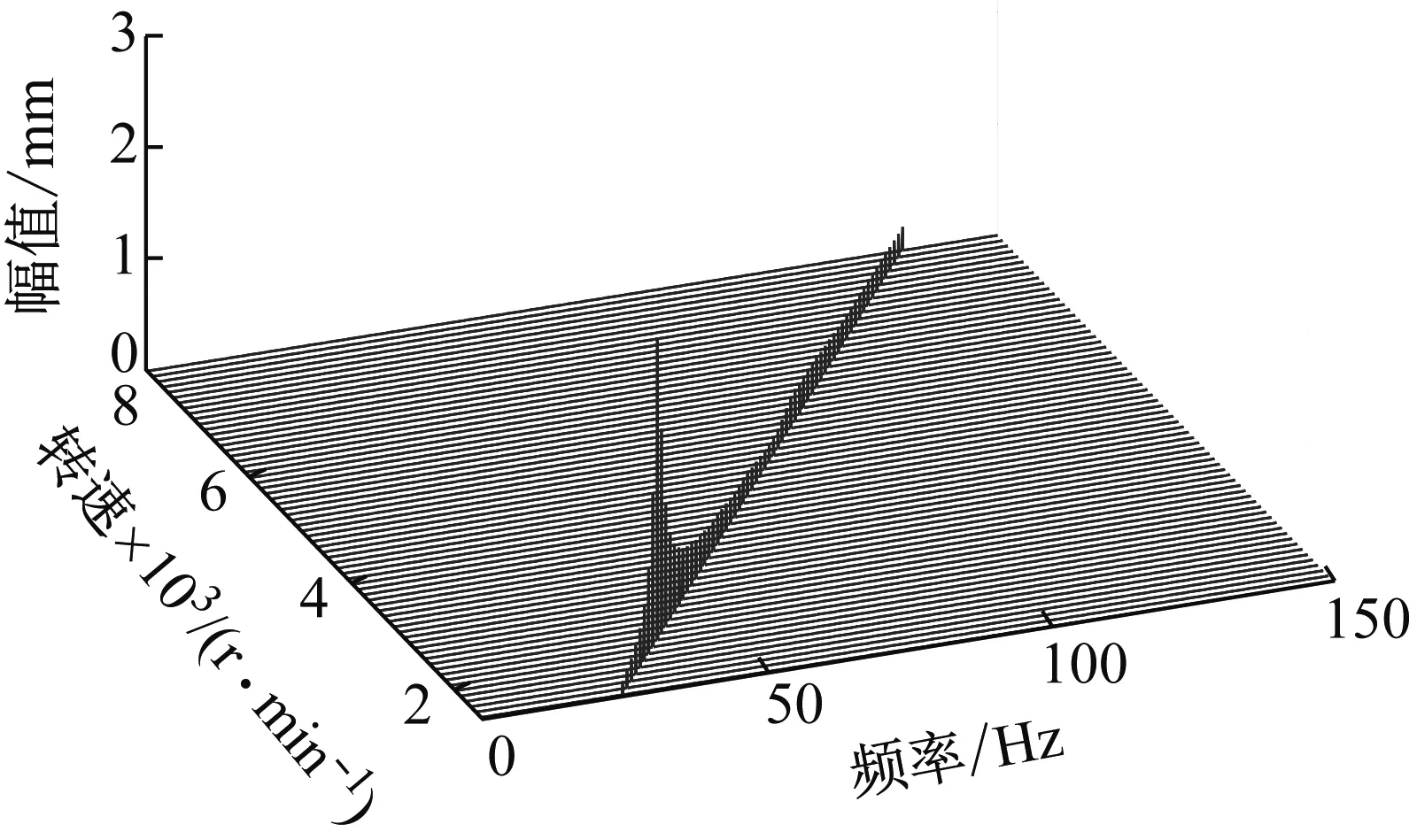

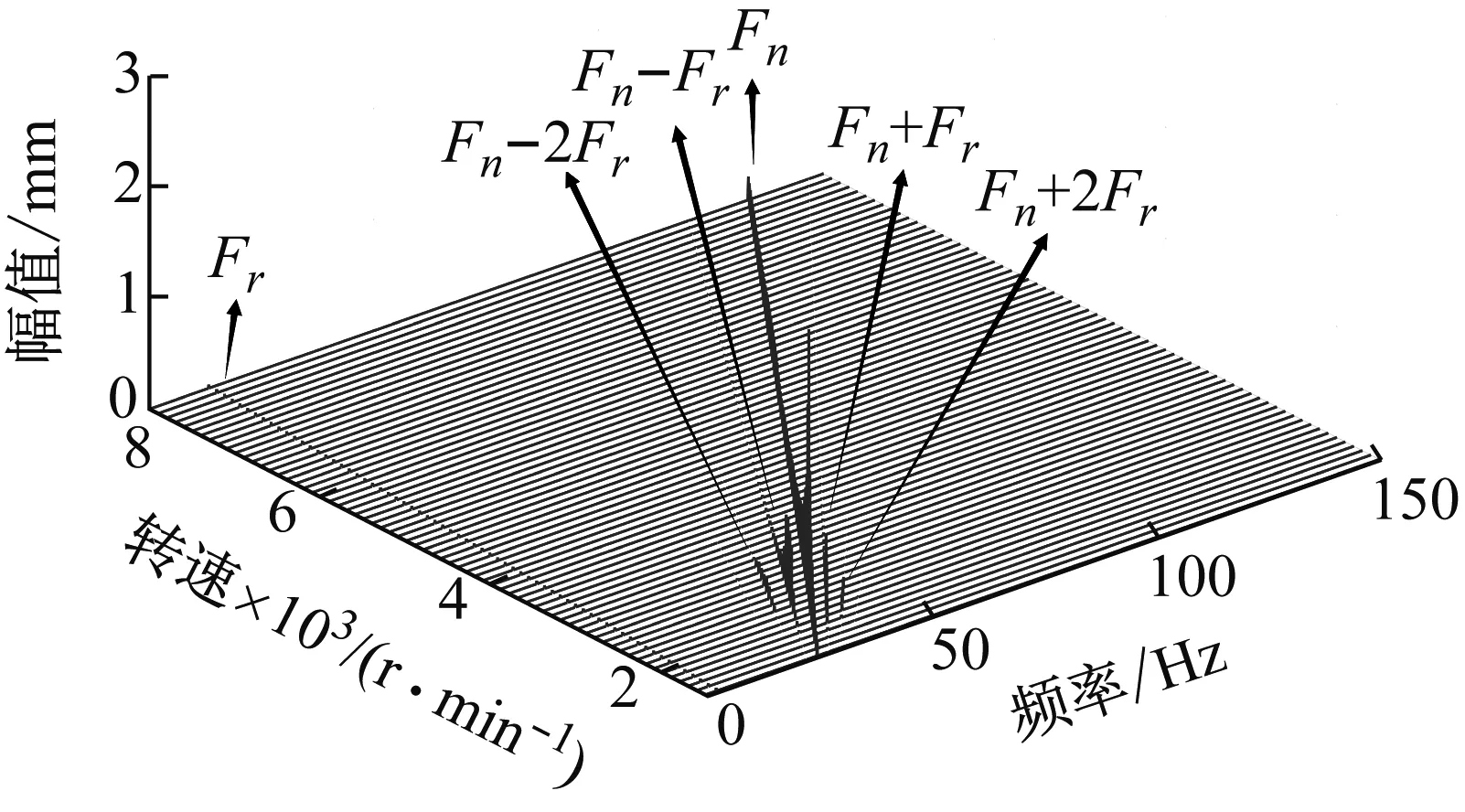

图3和图4分别为双跨转子系统正常工况和存在质量慢变情况下,转速在1 500~8 000 r/min升速过程中的瀑布图。可以发现,转子系统的一阶临界转速均为2 300 r/min。正常工况下,系统只有工频存在,整个升速过程均做周期一运动;当存在质量慢变时,系统出现明显分频,主要表现为:在工频Fn的ε倍处出现慢变小分频Fr,且该分频贯穿整个升速过程;当转速在1 800~4 000 r/min区间范围内时,工频左右两侧出现明显的等距分频,均以ε·Fn为间隔,且在其他转速区间也存在,但幅值很小,一阶固有频率处幅值稍有降低。

图3 系统在正常工况下的升速瀑布图

图4 系统存在初始质量慢变情况下的升速瀑布图

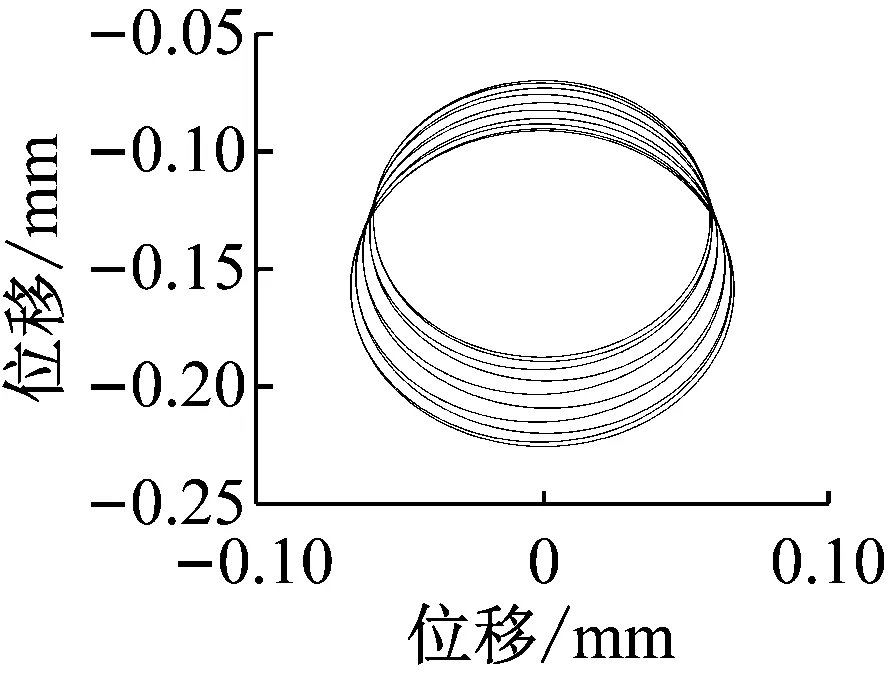

为更好的观测到慢变节点处在升速过程中的运动轨迹与特性,绘制出系统分别在1 500 r/min(亚临界转速区)、2 300 r/min(临界转速区附近)以及4 500 r/min(超一阶临界转速区)转速下的运动特征图像,如图5所示。可以发现,转子系统由亚临界转速区到超一阶临界转速区的过程中,轴心轨迹均为多圆环互相嵌套型,但由上密下疏逐渐变为疏密一致且基本重合,再逐渐变为上疏下密;时域波形图有明显的周期性现象出现,在1 500 r/min时,上峰值幅值小于下峰值,随着转速的升高,下峰值逐渐减小,出现上峰值明显大于下峰值的现象,时域波形的下沿趋近平缓;频谱图中工频幅值先增大后减小,工频两侧分频幅值也有先增大再降低的趋势;在升速过程中,转子系统始终做周期十运动。

(a)转速为1 500 r/min时的系统响应

2.2 λ和ε对转子系统动态特性的影响

离心机在工作过程中,会受加入物料的快慢以及物料本身性质的影响,从而导致系统的动态特性发生相应的改变。图6为转子系统转速为4 500 r/min,当慢变时间系数ε=0.1不变的情况下,质量慢变幅值系数λ分别取0.2、0.3时系统的运动特征图像。

(a)λ为0.2时的系统响应

在λ由0.1增大到0.3的过程中,轴心轨迹由规则的上疏下密型逐渐变得混乱,轴心轨迹的范围也逐渐增大;时域波形的周期未发生变化,但峰值升高,上峰值区域由平缓的正弦型逐渐变得尖锐;频谱图中的工频幅值稍有增加,紧靠工频两侧的频率成分明显增多,Fr的幅值也明显增加,说明系统越来越混乱,转子始终做周期十运动。经研究,当λ=0.3时,系统临界转速升高为2 600 r/min,说明当λ增高到一定程度时,系统的临界转速也会随之增高。

图7为转子系统转速为4 500 r/min,质量慢变幅值系数λ=0.1不变的情况下,慢变时间系数ε分别取0.05、0.3时系统的运动特征图像。在ε由0.05增加到0.3的过程中,轴心轨迹形状和范围基本不变,但周期明显变化,经研究发现周期倍数和ε相关,当ε可以被1整除时,例如ε=0.05、0.1、0.2时,系统做1/ε倍运动;当ε不能被1整除时,例如ε=0.15、0.3时,系统周期运动倍数,和系统取小于该ε,且和该ε最接近的整数倍的ε时,周期倍数一致。时域波形的变化周期会发生改变,经对比发现周期变化情况和时间参数ε呈线性相关,ε越小,周期越长。频谱图中各频率成分的幅值基本不发生变化。并且,不只是工频两侧出现等距分频,在慢变分频Fr的右侧,也出现频率为Fr整数倍的分频成分。

(a)ε为0.05时的系统响应

3 双跨双盘质量慢变转子系统数值仿真

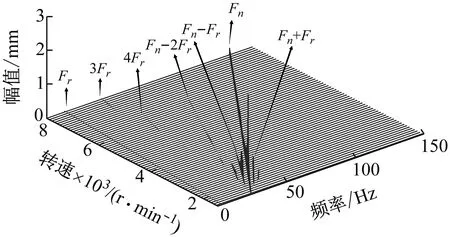

令左盘8节点处的质量慢变不变(λ1和ε1均为0.1),在右圆盘即22节点处加入质量慢变模型,对双跨双盘质量慢变转子系统进行动态特性仿真分析,现取λ2=0.1、ε2=0.3,系统在1 500~8 000 r/min转速区间内8节点处升速瀑布图如图8所示。

图8 存在双盘质量慢变时系统的升速瀑布图

相比双跨单盘质量慢变,左右两盘同时发生慢变时的变化主要发生在3 500 r/min后的超一阶临界转速区。升速瀑布图中,一阶固有频率的转速和幅值基本不发生变化,但在3 500 r/min之后,工频两侧出现比较明显的分频成分,慢变小分频Fr与只存在左盘质量慢变时一致。为更好的分析系统在升速过程的动力学特性,绘制出转子系统在4 500 r/min和6 000 r/min时的运动特征图像,如图9所示。相比于单盘慢变,系统的轴心轨迹由上疏下密型转变为疏密一致,随着转速的升高又变为上密下疏型;时域波形由上部正弦下部平缓变为上下均有正弦型波峰;频谱图中,分频成分明显增加。经研究,系统的周期性运动为左右两盘的质量慢变叠加而成且同时存在,其他分频成分也互相叠加;右盘加入质量慢变之后,左盘处动力学特性更加复杂,系统更加不稳性。

(a)转速为4 500 r/min时的系统响应

4 结 论

本文建立了双跨质量慢变转子系统动力学模型,对其进行动力学特性仿真研究,得到了存在质量慢变情况下转子系统的响应情况,为双跨质量慢变转子系统故障诊断和机理研究提供了一定的理论依据。具体结论如下:

(1)当系统存在质量慢变时,在工频的ε倍处出现慢变小分频Fr,且在工频两侧以及Fr的右侧出现以εFn为频率间隔的等距分频;等距分频主要出现在一阶临界转速区附近,在其他转速区间内不明显,但慢变小分频一直出现。因此可通过慢变小分频Fr和等距分频的出现来判断系统是否发生质量慢变。

(2)质量变化幅值系数主要影响转子系统的幅值。当λ逐渐增大时,系统的各个频率成分的幅值均有增加,系统变得越来越不稳定;当λ增加到一定程度时,系统的一阶临界转速会随之增加。因此在转子系统运动过程中,应避免外加质量增减的幅度过快,可通过降低质量增减的变化幅度来保证系统的稳定性,进而让设备更加安全的运转。

(3)慢变时间系数主要影响转子系统的周期性。当ε发生变化时,系统的周期明显变化,经研究发现周期倍数和ε相关,当ε可以被1整除时,系统做周期1/ε倍运动;当ε不能被1整除时,系统周期运动倍数,和系统取小于该ε,且和该ε最接近的整数倍的ε时,周期倍数一致。

(4)双跨双盘转子系统的两个盘均存在质量慢变时,系统的周期运动和分频成分由两盘叠加而成,且在超一阶临界转速区现象更加明显,系统整体的动力学特性更加复杂,愈发不稳定,说明在质量慢变转子系统正常运转过程中,应避免在不同位置加入慢变质量,防止系统发生剧烈振动。