面向智能船舶PHM 的旋转机械振动模拟试验

2021-08-11唐德佳华先亮姚望

唐德佳,华先亮 ,姚望

(1. 中海油能源发展股份有限公司采办共享中心,天津300452;2. 上海船舶研究设计院,上海201203)

0 前 言

随着现代船舶的大型化和自动化程度不断提高,船舶系统的综合程度和复杂性也相应提高。 由于船舶系统和设备存在高度耦合和互相干涉,且运行环境恶劣,易受到诸多外部因素影响,出现的故障类型呈现各种各样的形态。 事故一旦发生,会造成巨大的人员伤亡和财产损失,因此,复杂船舶系统的安全性和可靠性是值得高度关注的热点领域。

PHM(Prognostic Health Management,故障预测与健康管理)技术是一种满足自我保障、自主诊断的要求,诊断报警准确率高,可提高运维效率并大幅降低运维成本的技术方法[1]。 PHM 早期主要集中应用于航空发动机领域,代表了现代运维技术思路的转变。

在航空、发电、矿山等领域的工业实践表明,振动频谱变化可以比传统的热工参数变化更早表征旋转设备的健康状态变化,因此振动传感器大量应用于PHM 目的。

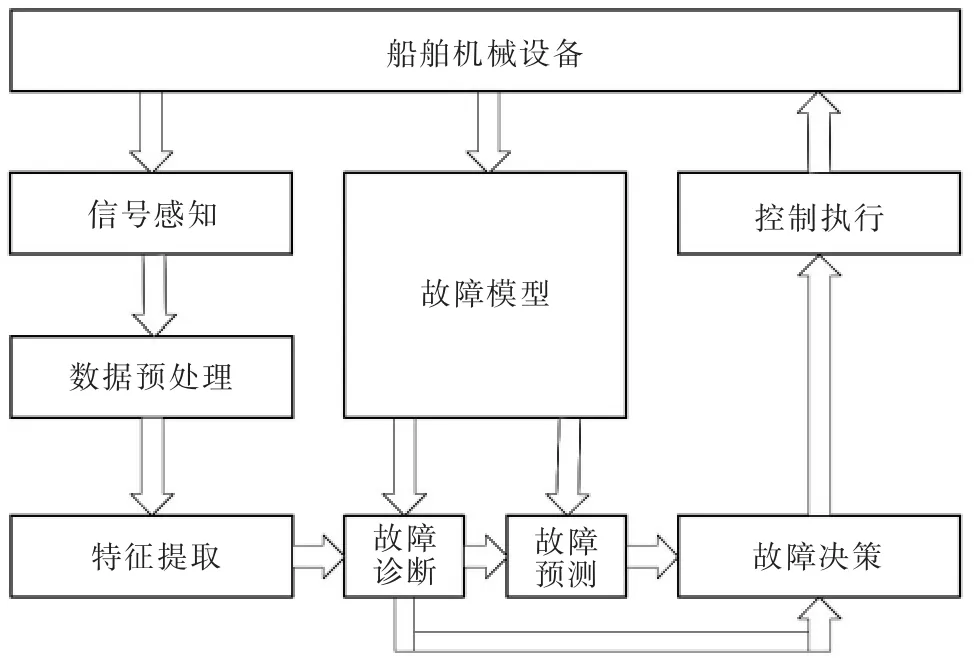

旋转机械在船舶上的运用十分广泛,其转速从每分钟几十转到几万转,在船舶的运行安全中起到至关重要的作用。 目前,PHM 技术主要被应用在船用旋转机械的故障监测和故障预测方面,典型如柴油机、泵、风机等具有轴承的旋转设备。 使用先进的传感器对旋转机械进行实时的状态监测尤其是振动监测,运用改良的信号处理算法对监测数据进行智能化的处理,配合当前进步迅速的智能系统对结果的智能诊断和故障预测, 是PHM 技术在未来智能船舶发展过程中一个必然的方向。 图1 为智能船舶PHM 系统示意图。

图1 智能船舶PHM 系统示意图

1 振动模拟试验设计

上海船舶研究设计院的智能船舶实验室有1台“智能船舶故障预测与健康管理模拟器(便携式振动监测)”,通过在这台模拟器上进行试验,测试和分析旋转机械在正常和故障工况下的振动表现,并采用快速傅里叶变换(FFT)方法对试验采集到的振动传感器的信号进行处理,通过频谱分析定性振动特征, 研究其响应对旋转机械故障形态的影响,探讨PHM 技术在船舶智能化特别是在设备健康管理方面的应用前景。

图2 展示了振动模拟监测的试验平台, 包括1个固定的钢质基座, 上方安装了1 台测试电动机,电动机带可拆卸偏重块(图3 中前端盘面长箭头指向部分),1 个振动传感器(CMSS2111)可分别固定在测试电动机的水平和垂直2 个测量点(图3 中机体上2 个短箭头指向部分),1 套便携式振动分析仪(SKF Microlog)用于采集数据和分析。

图2 振动监测模拟试验平台

图3 带可拆卸偏重块的测试电动机

为模拟船用旋转机械的工作状态及工作环境,测试电动机的转速范围为1 000~3 000 r/min,能够覆盖大部分船用旋转机械。CMSS2111 振动传感器是一种小尺寸的加速度传感器, 通过电缆和接口连接测试电动机和分析仪。 该传感器的灵敏度为100 mV/g(±10%),测量范围为±50g,频率范围为 0.5~10 000 Hz,完全满足本次试验所需求的数据要求。 分析仪将传感器所采集的信号收集并分析,呈现为FFT 频谱,在测量试验中,滤波器的大小调整为2 Hz,分析仪分析的频率范围为0~2 500 Hz, 采用的检测参数为加速度的实际有效值,平均次数为1,窗口类型为Hanning。除加速度外,该分析仪也可进行速度、位移和包络加速度的分析。 为了保障在试验进行过程中平台保持稳定,支架选用了不锈钢结构,以保证一定的自重,减小外部因素对模拟试验结果产生的影响,但是由于固有频率的存在,在实际试验中应考虑到便携式振动监测平台和测试电动机产生共振的情况。

为模拟船用机械在非正常状态下的工作以引发可能存在的故障状态,在测试电动机转子的一侧嵌入了一个重量为5 g 的质量块产生偏重用来提供负载的偏振。 在实际机械运转过程中,这种由于旋转负载重心的轻微变化带来的偏转,对于在恶劣环境和复杂工况下工作的船用机械来说是很常见的。引起偏转的主要原因有以下几点:

1) 机械长期运行导致的磨损,尤其容易发生在轴承等部位,造成零件的耐用性降低,很容易引发重大事故。

2)材料本身的工作寿命。由于船用机械工作的恶劣环境以及材料本身的性质, 在工作一段时间后,由于材料本身的寿命,零件会出现裂纹、变形等情况,这时就会引起机械的偏转运行。

3)运行过程中的附着。船用机械的工作环境决定了油污等影响因素会很多,在转动过程中油污的附着也会引起转子的不平衡,引发偏转现象。 偏转的存在导致转轴的不平衡,产生偏转力,持续的作用加剧机械磨损,导致故障发生。

测试电动机安装/未安装偏重块两种状态(偏重态和平衡态),分别通过调整电动机转速从1 000~3 000 r/min,间隔500 r/min 为一个固定记录点,测量水平和垂直方向的速度、加速度和位移频谱(图4、图5),记录得到每个测试点的数值。

图4 2 000 r/min 转速平衡态位移频谱

图5 2 000 r/min 转速偏重态位移频谱

2 试验结果分析

2.1 试验结果

试验记录结果见表1、表2。

2.2 频谱分析

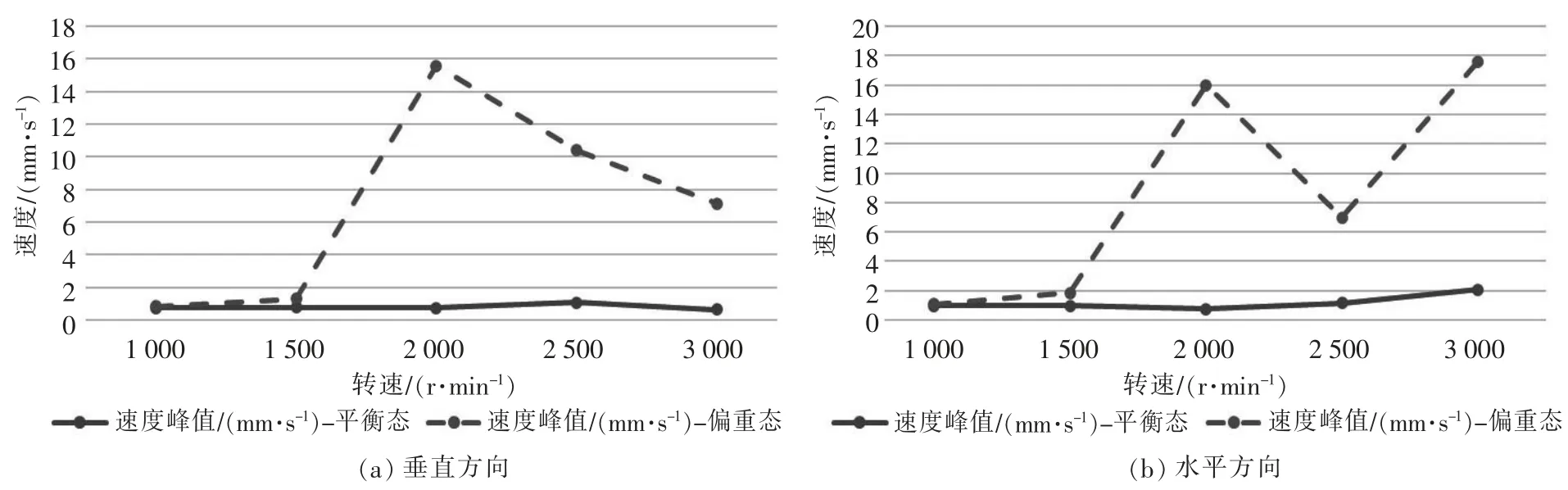

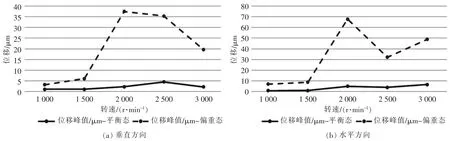

将表1、表2 的各参数生成图6~图11 趋势图。

图6 加速度_ 峰值对比

图11 位移_ 有效值对比

表1 测试电动机在平衡态和偏重态的测点参数峰值

表2 测试电动机在平衡态和偏重态的测点参数有效值

从上述曲线可以看出:在平衡态,水平和垂直测点的速度、加速度和位移在不同的转速区间保持恒定或跟随转速小幅度变化;在偏重态,这3 个参数在不同转速区间随着转速上升而呈现波动变化。

2.2.1 加速度频谱分析

从图6、图7 可以看出,测试电动机水平和垂直测点的加速度都随转速的增加而增加,但是同一转速在平衡态和偏重态的加速度频谱在数值上差异不大,可以判断偏重块对轴系产生的加速度影响较小,这是加速度频谱与速度频谱和位移频谱特征不一样的地方。

图7 加速度_ 有效值对比

2.2.2 速度频谱分析

从图 8、图 9 可以看出:在平衡态以及在1 500 r/min 和以下转速的偏重态,无论水平和垂直测点的速度变化频谱都比较小;在1 500~2 000 r/min 转速区间, 偏重态的速度频谱出现了剧烈上升趋势;在2 000 r/min 以上转速阶段,在垂直测点偏重态的速度频谱缓慢回落,水平测点的速度频谱则迅速回落,在2 500 r/min 到达低谷而后随着转速上升继续剧烈上升。

图8 速度_ 峰值对比

图9 速度_ 有效值对比

2.2.3 位移频谱分析

从图 10、图 11 可以看出:在平衡态以及在1 500 r/min 和以下转速的偏重态,无论水平和垂直测点的位移变化频谱都比较小;在1 500~2 000 r/min转速区间, 偏重态的位移频谱出现了剧烈上升趋势;在2 000 r/min 以上转速阶段,在垂直测点偏重态的位移频谱缓慢回落,水平测点的位移频谱则迅速回落。 位移的频谱变化和速度的频谱变化是趋同的。

图10 位移_ 峰值对比

2.2.4 偏重态频谱波动分析

从图6~图11 可以看出:在偏重态,水平方向的加速度、速度、位移频谱均出现了先升后降再升的波动现象,尤其速度和位移频谱则表现得特别明显,在2 000 r/min 转速点达到了第一个高峰,在2 500 r/min 转速点回到一个波谷;在平衡态,只有加速度在2 000 r/min 转速点出现一个波峰而后只下降不上升,其余参数变化幅度非常小。

出现频谱波动的原因是增加了一个非平衡的偏重质量块, 在整个系统中增加了一个固有频率,并在2 000 r/min 这个转速点达到共振点。 垂直测点的波动现象,其周向两侧(水平对阵点)负载的偏重影响是对称的,且受重力的约束。 水平测点的波动现象,其周向两侧一边是电机底座(固定侧),另一边是电机顶点(空气侧),负载的偏重影响不对称,且处于不受重力约束的自由态。

3 结 语

旋转机械振动模型可以覆盖船舶的大部分应用场景, 试验使用的Microlog 分析仪嵌入了这些模型,作为旋转机械的运行状态检测标准,通过设置振动等级标准,可以快速判定当前机械的运行状态是否在可接受的区间,并根据要求在超出区间时进行故障预警。 通过对比分析模拟试验获得系列振动监测频谱,得出以下结论:

1) 在偏重条件下引起的振动相比于非偏重条件下有非常明显的增大,较小质量的偏重块就会引起巨大的振动加速度。 在船舶实际运行中,应尽量避免旋转机械发生偏转运行, 如发现不正常的振动数据增加应考虑是否为偏重引起的故障状态。

2) 船舱内不同机械设备的振动耦合程度较高,如果传感器的灵敏度阈值过低,可能会误将瞬态干扰信号作为故障信号处理,从而导致误报率上升。

3) 需要考虑共振对偏重振动的放大作用影响。本次测试当测试电动机转速在2 000 r/min 附近,共振效应较为明显,加速度、速度、位移等衡量振动情况的参数均发生明显增加,在此区间内旋转机械发生故障的概率会显著提升。 在实际船舶运行中,由于实际机舱环境更为复杂,使用不同种类机械数量更多,发生明显共振效应的区间可能会有差异。 因此还应将共振频率作为重要关切点。

随着PHM 技术的发展以及船舶系统复杂性的提升,对航行过程中运行、维护的技术要求也越来越高。 由于目前离线分析方法的时滞性,多传感器、多参数的在线故障诊断和寿命预测是当前PHM 技术发展的趋势和方向,对系统的网络化监测、网络化传输、网络化处理和决策的需求日益迫切,因此智能船舶的PHM 系统需要在网络化、在线处理、融合决策等技术方向开展更多的研究。