冷藏集装箱船货舱风机电气设计

2021-08-11杜小良王荣沈梁

杜小良 ,王荣 ,沈梁

(1. 江苏新扬子江造船有限公司,江阴214532;2. 上海船舶研究设计院,上海201203)

0 前 言

冷藏集装箱(以下简称“冷箱”)是生鲜食品以及生物制品远距离运输的重要方式,冷藏集装箱船是实现冷藏货品进行全球国际运输贸易的主要途径。 冷箱布置在船舶货舱内时需要风机进行机械通风,及时将冷箱压缩机周围的热量消散,以保证冷箱良好的工作环境,确保货物安全。 风机是货舱通风系统中的主要设备, 也是电站的主重要负载之一,冷箱需要的散热风量由风机来实现。 除了货舱风机功率外,冷箱消耗功率、货舱温度以及冷藏和冷冻货品的装货比例等都影响到风机的运行。

以节能优化为目标,在满足规范要求和货舱通风量的前提下,从冷箱通风量与温度、功率之间的关系以及风机电气控制方式等方面, 分析载运风冷式冷藏集装箱船货舱通风电气系统控制原理,研究采用定速、 双速和变频等3 种不同形式的风机电机的节能途径,降低船舶运营成本,为船东提供合适的设计方案, 也为以后同类型船型设计提供参考。

1 货舱通风系统概述

确定货舱通风量需求是一个动态变化的过程,通过温度控制的方法,考虑冷箱周围(货舱内)的温度变化对通风系统带来的影响以及有效调节风机电机运行方式来确定货舱风机最佳配置方案。

DNV、ABS、LR、CCS 等船级社规范指导文件对冷箱船的货舱机械通风量有推荐值和具体的计算公式,例如:单个40 英尺(FEU)冷箱需要散热风量为4 500 m3/h,单个20 英尺(TEU)冷箱需要散热风量为3 100 m3/h。

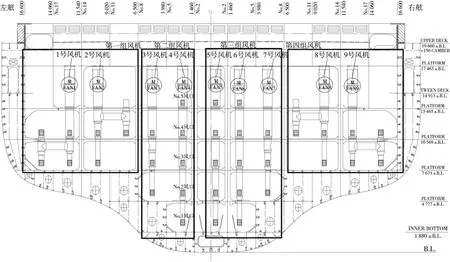

根据货舱大小和冷箱装载数量,轮机专业设计的某型冷箱船货舱典型货舱通风布置图如图1 所示,9 台风机分别为对应服务区域的冷箱供风。风机可采用定速、双速和变频等3 种不同的机型配置方案,下文从通风系统的供电、控制方式和节能效果等方面分别阐述不同方案的特点。

图1 货舱风机风管典型布置图

2 货舱风机配置方案

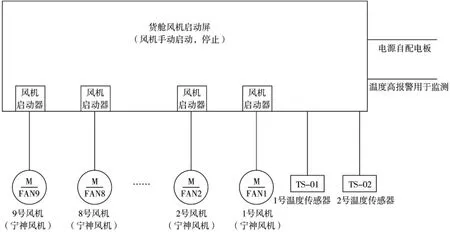

2.1 定速风机供电和控制

每路风管设计满足额定需求风量22 500 m3/h的要求,配置9 台恒定转速的风机,每台风机的额定功率为11 kW,系统框图如图2 所示。每个风机的启动器集中在组合启动屏上,除提供电源外也实现对风机的启动、停止等控制功能。 根据装载冷箱的情况和货舱的温度监测数据,船员可以在货舱就地控制风机, 使9 台风机全开或者选择性地部分开启,但实际运营过程中若该货舱装载了冷箱,通常货舱风机是全部开启的。 因为冷箱货舱通风采用额定通风方式,风机设计也是基于理论上的最高舱外温度、 目标温度和最大冷箱装载量进行设计的,在不同的季节以及不管货舱内装载冷箱数量如何变化,风机总是运行在最大的额定功率点,风机作为连续负载航行过程中全功率运行, 电功率消耗较大。

图2 定速风机供电及控制图

2.2 双速风机供电和控制

冷箱的冷藏压缩机工作工况是受到环境温度因素影响的, 在同一货舱内冷箱数量相同的情况下,因为不同季节和航区环境温度不同,冷藏货品和冷冻货品的散热量不同, 直接影响到货舱内温度。 双速风机是考虑冷箱装载量不足的情况下,让风机的功率运行点在相应挡位上, 控制系统根据风机不同的通风量需求, 将电机设置在2 个不同的转速点,对应高低2 个功率点,通过启动箱进行两种转速的切换。 控制目标是货舱温度,控制对象是风机电机的转速, 供电及控制系统框图如图3所示。

图3 双速风机供电及控制图

系统的框架搭建和组成与定速风机系统类似,区别在于双速风机控制系统中, 每台风机有2 个高、低转速可调节。 当冷箱装载较多或货舱温度较高时,风机运行在高转速状态,反之,就运行在低转速状态。 为了实现对风机转速的控制,需要根据温度控制精确度的要求,在货舱里安装3~5 个温度传感器。 通过温度来控制风机转速,可以在冷箱常用的部分装载工况下实现一定的节能效果。

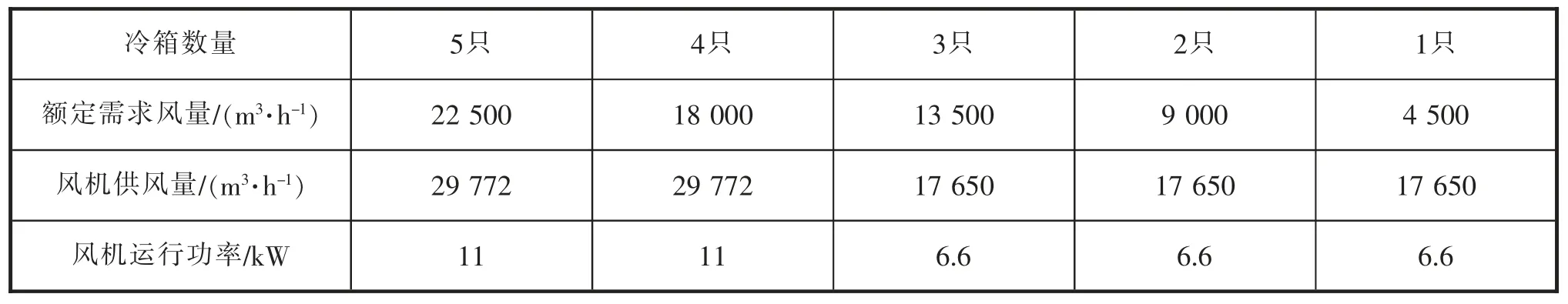

双速风机的高低功率设定与冷箱装载率、可选择的电机产品型号有关。 以图1 中某型冷藏船某风机向对应风管送风,服务于不同数量冷箱时运行不同的功率为例,在不考虑货舱内冷风流场分布和温度变化的情况下,可以近似得到在不同冷箱装载率时的能耗比,如表1 所示。

表1 双速电机供风量和功率

由此可见,根据船东实际营运需求,通过合理的配载设计,采用双速风机的通风系统,在冷箱实际装载量低于额定装载量某一比例时,采用双速电机后节能效果比较显著。

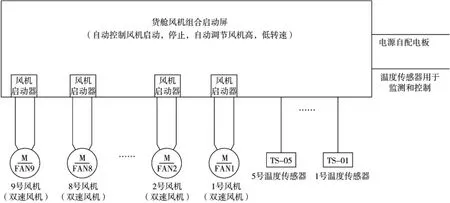

2.3 变频风机控制

与定速和双速风机的供电和控制不同,变频风机系统中,风机采用变频电机,以控制货舱温度为目标,通过变频器进行无级调速来控制风机风量输出。 对应不同的运行频率,风机运行功率点也不一样。

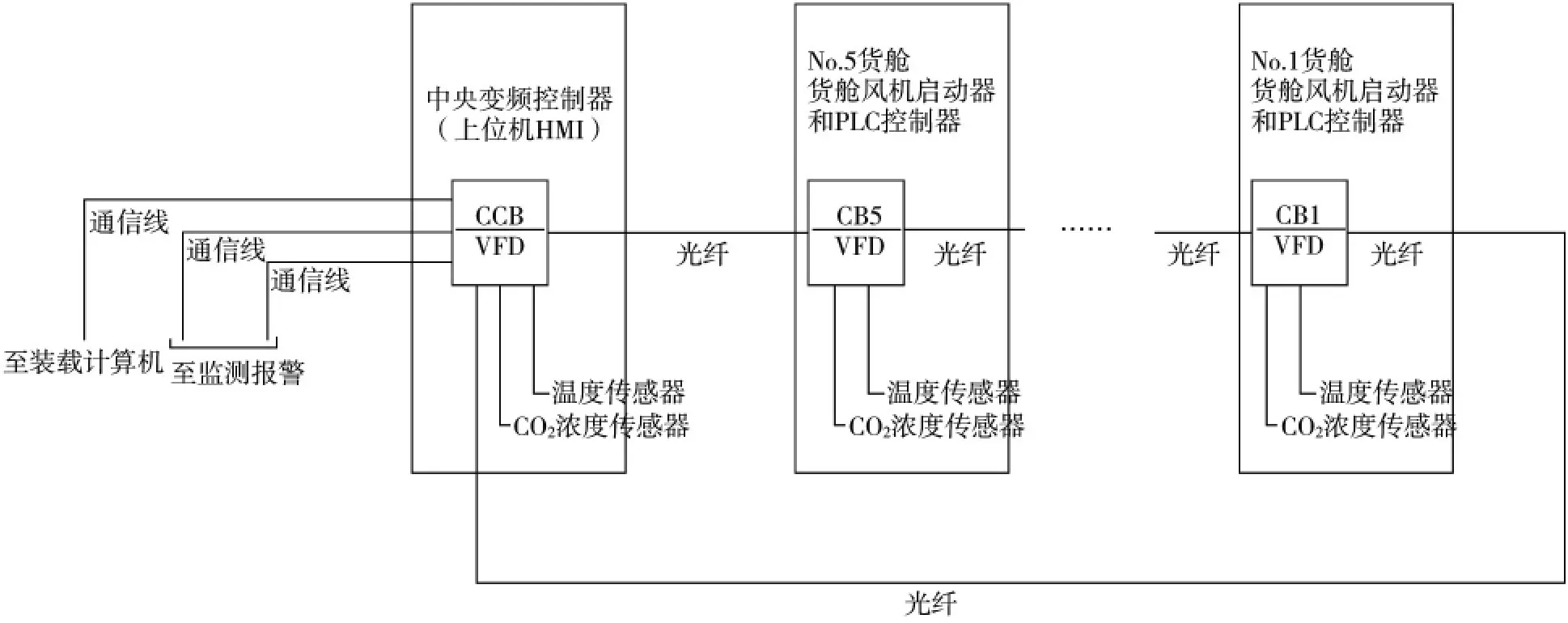

风机变频控制就是为每台风机都配置单独的变频起动器, 以货舱为单位进行分组和区域划分。货舱内安装温度传感器和二氧化碳浓度传感器,都接入到单独的信号采集和控制单元,实时地采集货舱内多点位置的温度和二氧化碳浓度并计算分析,通过中央控制器PLC 基于PID 的闭环逻辑进行控制。 每一台风机都采用独立的变频器进行风机频率和转速的调节,其工作原理为:中央控制器与装载计算机进行通信,通过装载计算机读取货舱区域全部冷数量和箱位置,根据实际装载量,中央控制器按照单冷箱通风量比例,初始设置对应变频器的频率。 在没有冷箱布置的区域,相对应区域的风机不会启动。

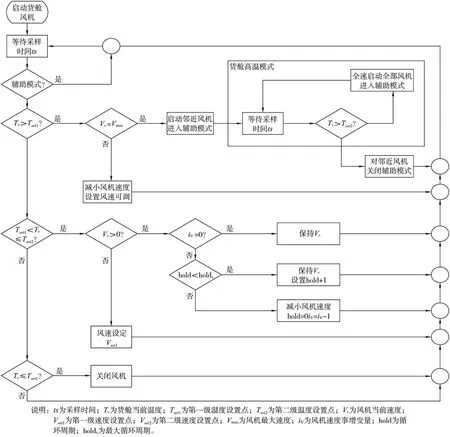

温度控制是货舱通风控制系统设计的核心,中央控制器可以根据货舱内温度的变化,自动启停某台风机或确定其运行频率,在确保全部冷藏货物安全的情况下,降低风机的工作转速,减少投入运行风机的数量,从而达到节能的目的。 同时,不让所有的风机始终长期处于运行的状态是延长风机寿命的好办法。 图4 为根据风机控制厂家推荐的货舱风机自动控制流程图。

图4 货舱风机自动控制流程图

以某型冷箱船货舱通风为例(见图1 布置图),按照冷箱的配载图,将温度传感器(测温范围-20 ℃~100 ℃)均匀地放在前后货舱的中间层兼顾周围温度,该传感器参与系统变频的控制。 在货舱舱口围前后左右各装一个温度传感器,作为货舱温度集中监控使用,不参与系统变频的控制,但该传感器检测到的温度参数作为在货舱温度出现超温异常情况下启动全频全速模式运行的必要条件。 另外,在货舱前后舱底各装一个CO2浓度传感器,当货舱内CO2浓度大于设定值时, 报警信息输出到中央变频控制器进行报警提示的同时,全部风机自动运行在全速送风模式,加速热量交换,快速降低CO2浓度,确保货物安全。

所有对风机的操作都可以在船舶办公室/控制内的中央变频控制器HMI 单元上完成。风机供电及控制系统框图如图5,通信框图如图6 所示。

图5 变频风机供电及控制框图

从图6 的货舱风机通信系统框图还可以看出,每个货舱风机启动器和PLC 控制器可接收到该货舱的每一个风机信息,风机被预设了地址码,它的安装位置、服务区域、所属组别都可以在控制界面中显示出来,而风机周围的温度、风机当前的控制模式、工作状态、工作频率、消耗的电能、整个货舱CO2的浓度、货舱周围的温度也都通过MIMIC 图实时显示。 图7 为货舱温度显示的MIMIC 图。

图6 变频风机通信框图

图7 货舱温度显示MIMIC 图

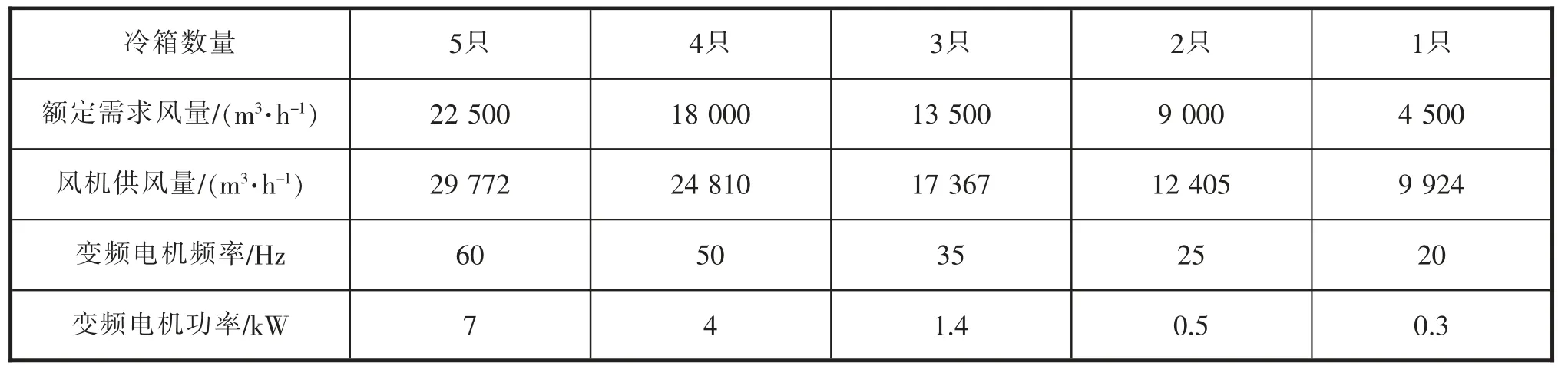

同样以图1 货舱风机布置为例,某一风机向对应风管送风,服务于不同数量冷箱时不同的频率和功率如表2 所示,在不考虑货舱内冷风流场分布和温度变化的情况下,可以近似得到在不同冷箱装载率时的能耗比。 另外变频风机一般选用高效风机,所以在同样的额定需求风量要求下,变频电机的额定功率选得比较小,对应低频率下运行的电机功率将更小。 变频电机有最低转速保护限制,最低保护转速频率设置在15 Hz。

表2 变频电机风量和功率

3 结 语

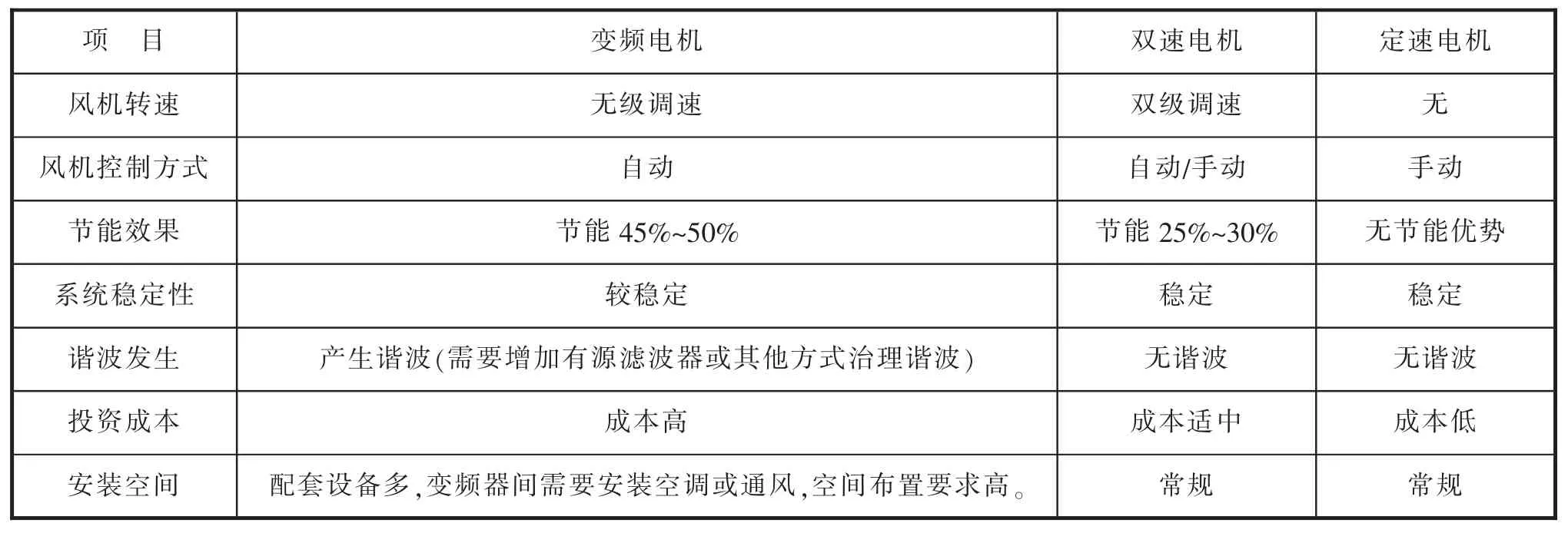

定速、 双速和变频风机等3 种方案的特点明显,如表3 所示。

表3 三种电机方案主要特点

从冷箱船货舱通风适用性考虑:采用恒功率恒转速的风机初期投入少,成本低,手动控制,操作简单;采用双速风机成本略高,可在中央变频控制器HMI 单元上完成所有操作,实现自动控制,适用于高低纬度温差较大的固定航线,在货舱风机数量少于30 组的船舶上, 采用双速风机方案节能效果明显。 船舶航线环境温度变化大,且承运冷藏货品数量受季节影响, 在货舱风机数量大于30 组的船舶上,采用变频风机方案的节能效果更为理想,可有效弥补初投资大的不足。 在节能减排的大环境下,变频方案更受到欧洲船东的青睐。