测深管贯穿甲板热点应力集中系数计算

2021-08-11王连成赵文斌叶旭

王连成,赵文斌 ,叶旭

(1. 北京中远海运船舶贸易有限公司,北京100020;2. 上海船舶研究设计院,上海201203)

0 前 言

在船舶设计中,疲劳强度计算是结构设计中非常重要的一项设计内容,结构疲劳破坏会在结构中产生疲劳裂纹,裂纹的产生会造成营运中维修成本的显著增加,裂纹扩展到一定程度会造成结构断裂破环,极端情况下甚至会造成海难事故。 目前船级社规范都会关注船体中主要构件结构不连续处或高应力处的疲劳强度[3-4],例如纵骨趾端、舱口角隅等,但是对透气管与甲板连接的疲劳强度不论是设计者还是船级社都少有关注。 CSR 规范对船中区域主甲板上开口也仅通过全焊透的要求来保证疲劳强度。

虽然测深管使用套管形式穿越甲板是一种常见的节点形式,但是此类节点的疲劳强度却容易被设计人员忽略。目前仅挪威船级社的CSA 船级符号对管件穿越甲板有评估疲劳强度的要求,属于甲板开孔和贯穿件的疲劳范畴,但是挪威船级社规范也仅对部分甲板开孔和贯穿件有应力集中系数的图表可供查询[2],对于小管件穿越甲板的节点形式没有现成数据。 为了得到小管件穿越甲板的热点应力集中系数,需要对测深管穿越甲板的热点应力集中系数进行研究。

1 模型及计算方法

1.1 测深管节点参数

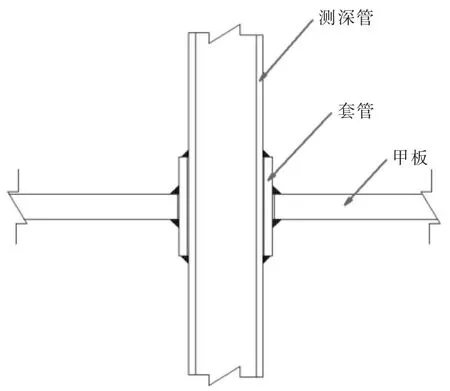

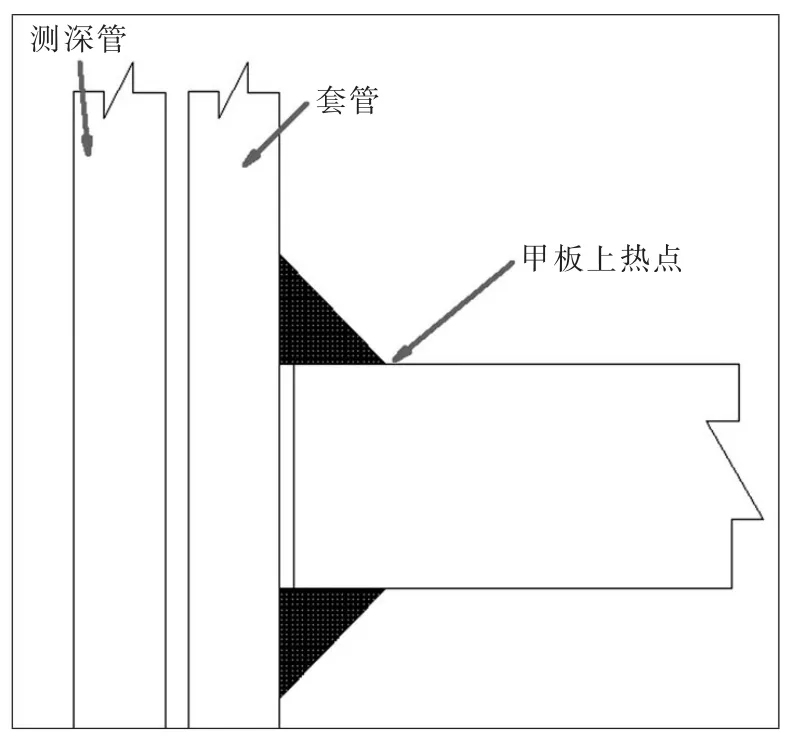

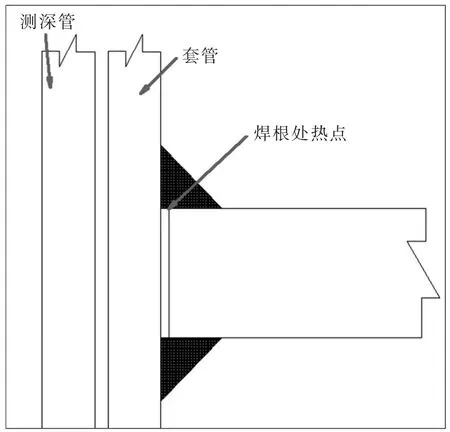

选用最为常见的测深管规格ϕ60 mm×5.5 mm作为算例加以说明。 测深管节点形式如图1 所示,节点尺寸如表1 所示。 其中,套管与甲板的焊脚高度为7 mm,测深管与套管的焊脚高度为6 mm。

图1 单套管测深管节点形式

表1 节点构件尺寸 单位:mm

有限元计算中,对于表中ϕ60 mm×5.5 mm 规格的测深管,测深管尺寸、套管尺寸和套管长度为固定值。 考虑到船体甲板厚度对于不同尺度的船舶会有所不同,即使对于同一条船不同的船长位置甲板厚度也会有变化。 为了研究不同甲板厚度对热点应力集中系数的影响, 计算中选用了从14~30 mm 范围内的5 个厚度分别做了计算,并根据计算结果做比较分析。 通过5 个厚度的计算,希望可以找到热点应力集中系数与甲板厚度之间的变化规律。 计算中实际用到的5 个甲板厚度t 分别是14 mm、18 mm、22 mm、26 mm 和 30 mm。

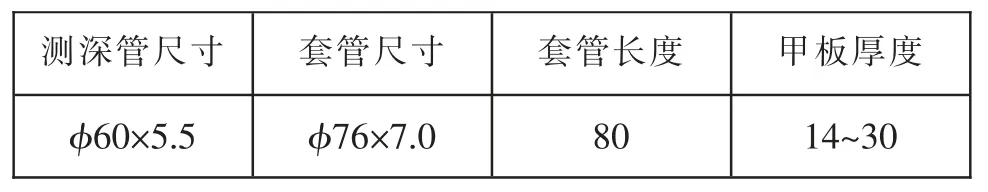

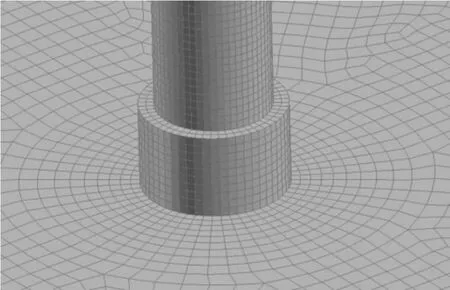

1.2 有限元模型与计算软件

有限元分析使用的软件为通用软件Patran/Nastran。 整个甲板,套管、测深管都使用壳单元模拟,套管与测深管的焊接也使用壳单元连接。 网格尺寸在套管处约4 mm 左右。有限元模型如图2、图3 所示。

图2 套管节点的轮廓图

图3 套管节点的剖面图

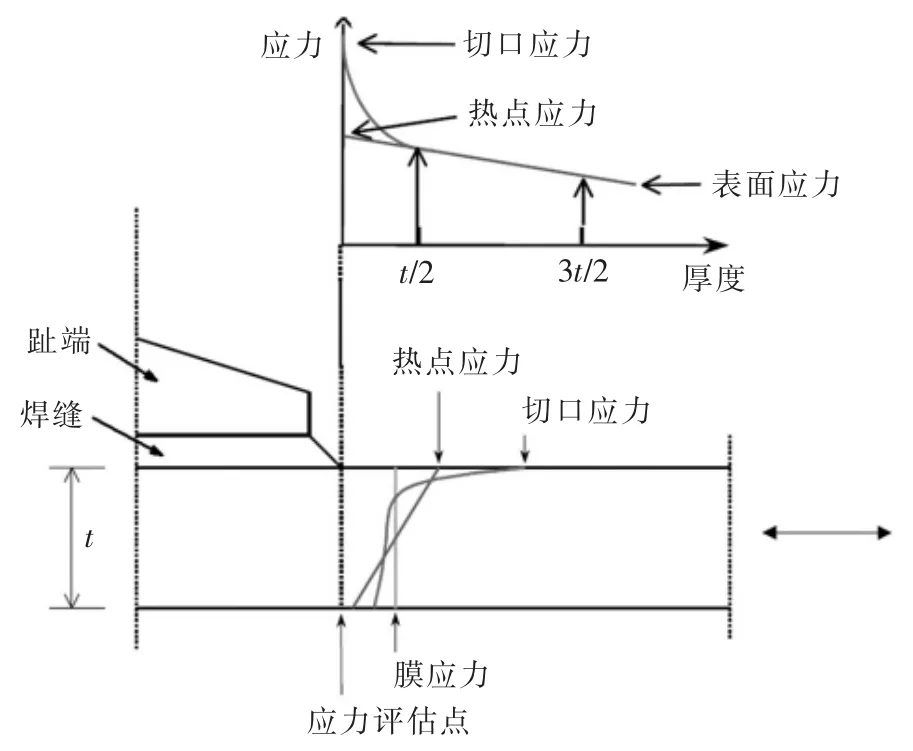

1.3 热点应力的计算方法

热点应力计算方法参考DNV Class Notes No.30.7。 计算中使用壳单元建模, 读取单元的表面应力,通过应力线性插值的方式得到待校核点处的热点应力, 甲板与套管的焊缝信息不包含在模型中。所谓焊缝处的热点应力是指考虑了结构的几何形状,连接结构与几何不连续性的应力,但该应力不包含焊接切口应力。 其中热点应力的获得是通过离焊缝0.5t 和1.5t 处的应力线性插值得到,插值的方法见图 4[1]。

图4 线性插值

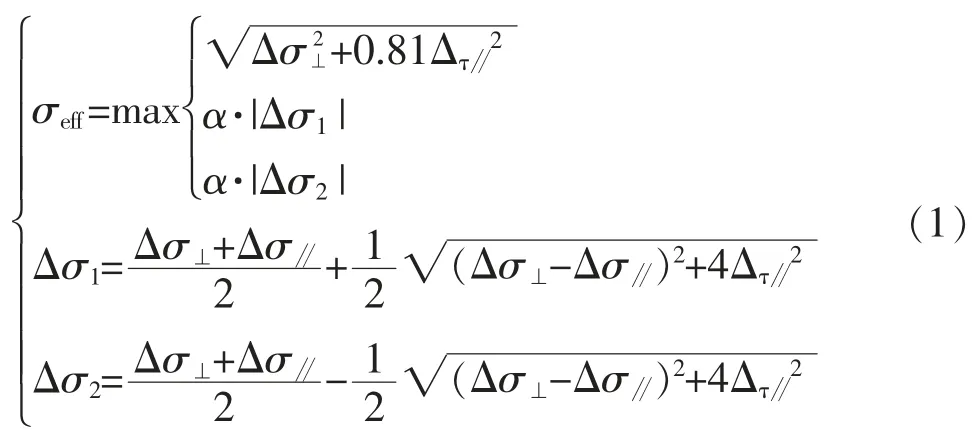

有效的焊趾处热点应力计算公式见式(1)。

式中:Δσ1、Δσ2为主应力,N/mm2;α 为系数,自动焊α=0.8 , 手工焊 α=0.9 ;Δσ⊥为垂直于焊缝的正应力,N/mm2;Δσ∥为平行于焊缝的正应力,N/mm2;Δτ∥为平行于焊缝的剪应力,N/mm2。

有效地焊根处热点应力计算公式见式(2)。

式中:t 为甲板板厚,mm;a 为焊喉厚度,mm。

热点应力集中系数的计算公式,见式(3)。

式中:σn为轴向名义应力,N/mm2。

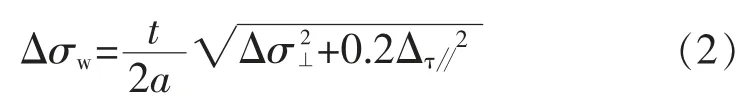

套管四周应力分量示意见图5。

图5 应力分量示意图

有限元模型中,套管与甲板相连的一圈共有56个节点, 有限元网格从管子中心向外成辐射状分布。 此种网格的划分方式,在单元的局部坐标系下,可以非常方便地得到垂直于焊缝的正应力Δσ⊥、平行于焊缝的正应力Δσ∥及剪应力Δτ∥。

2 计算结果

套管与甲板之间通过一个角焊缝连接,本文研究的就是该脚焊缝的热点应力。 对于角焊缝的连接方式,不仅要计算常规的焊缝在甲板上焊趾处的热点应力集中系数,还需计算焊缝在套管上焊趾处以及焊根处的热点应力集中系数。 文中对该3 处高应力位置都做了360°全方向共56 个节点的热点应力计算,并绘制了可视化图表。

2.1 甲板热点应力集中系数

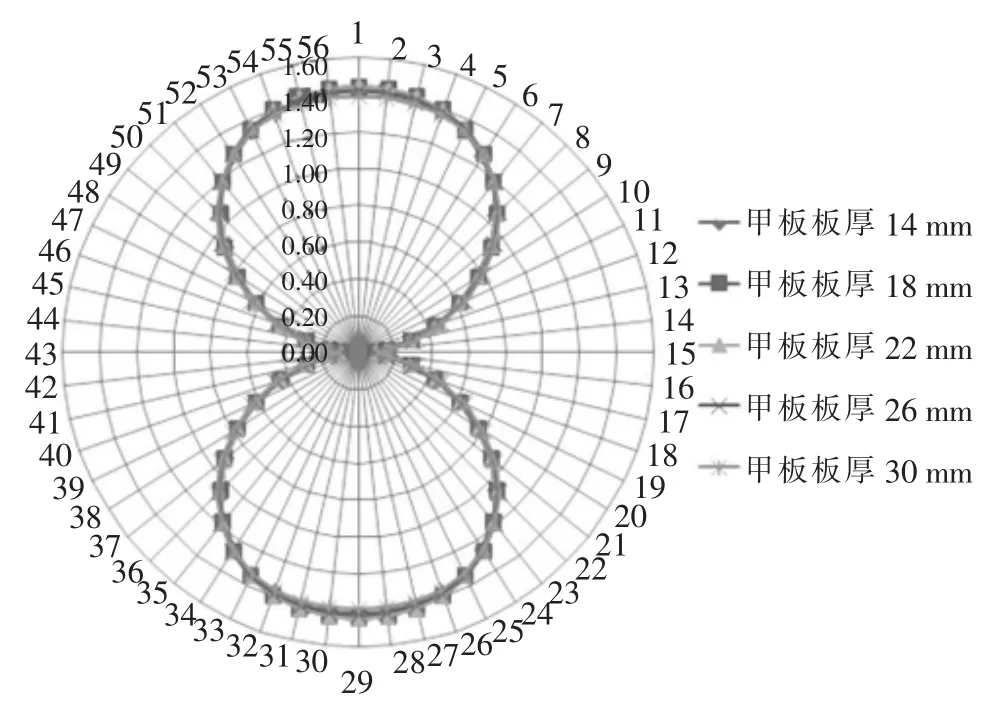

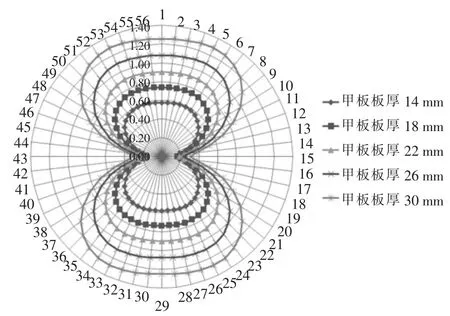

图6 表示了甲板上热点应力的计算点位置。 根据前文所述的热点应力计算方法,计算得到了甲板周界焊脚的热点应力集中系数并将计算结果汇总到圆形雷达图中,见图7。如图7 所示,最外圈的1~56 分别代表了绕套管一圈360°的不同方向, 也代表了56 个计算点。 每两个方向之间的夹角在6.5°左右, 其中15~43 构成的直线为承受轴向力的方向。

图6 甲板热点位置示意图

图7 甲板热点应力集中系数分布图

从图7 可以看出,平行于受力方向的热点应力最小,热点应力随着计算点与15~43 直线的夹角变大而逐渐变大, 到垂直于受力方向的1~29 时热点应力集中系数最大。计算结果显示,从14~30 mm 的不同板厚结果,甲板上的热点应力集中系数并没有发生明显的改变。 最大值都出现在与外力垂直的方向,最大值在1.4 左右。 通过图表可以看出,套管式测深管的设计形式, 在甲板上的应力集中系数较低, 且该应力集中系数不随甲板厚度的增加而增加。

2.2 套管热点应力集中系数

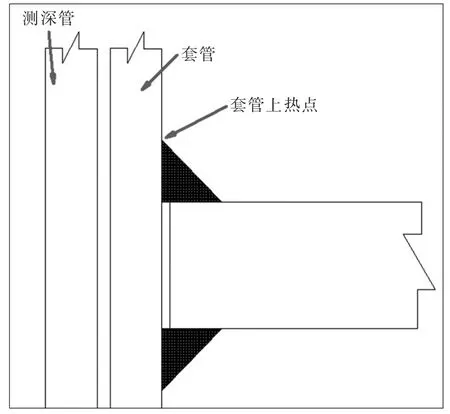

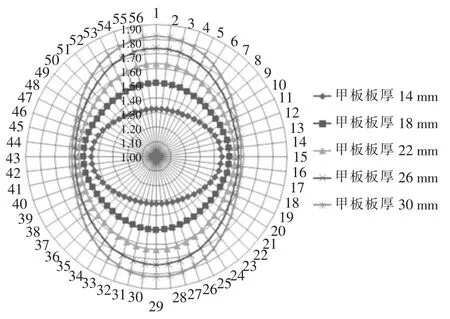

图8 表示了套管上热点应力的计算点位置。 根据前文所述的热点应力计算方法,计算得到了套管周界焊脚的热点应力集中系数并将计算结果汇总到圆形雷达图中,见图9。 如图9 所示,最外圈的1~56 分别代表了绕套管一圈360°的不同方向,也代表了56 个计算点。 每两个方向之间的夹角在6.5°左右,其中15~43 构成的直线为承受轴向力的方向。

图8 套管热点位置示意图

图9 套管热点应力集中系数分布图

从图9 可以看出: 当甲板厚度为14 mm 时,最大应力出现在15~43 连线上, 即平行于受力方向,最小应力出现在1~29 连线上,即垂直于应力方向。但是随着甲板厚度的增加,最大应力逐步从15~43连线转移到了1~29 连线上。 从计算结果可以看出,套管上的热点应力最大值点会随着板厚的增大而出现位置的改变。 当甲板板厚从14 mm 变化到30 mm 时, 热点应力集中系数的最大值也发生了显著的变化。从 14 mm 时 15 号点的 1.45,到 30 mm 时1 号点的1.82, 从图中趋势可以看出当甲板厚度进一步增大时, 套管上的应力集中系数还将随之增大。 对于部分超大型散货船、矿砂船甲板厚度通常超过40 mm。如果继续沿用传统的测深套管形式,套管上的焊缝存在疲劳破坏风险。

2.3 焊根处热点应力集中系数

图10 表示了焊跟处热点应力的计算点位置。根据前文所述的热点应力计算方法,计算得到了焊跟周界的热点应力集中系数并将计算结果汇总到圆形雷达图中,见图11。 如图11 所示,最外圈的1~56 分别代表了绕套管一圈360°的不同方向,也代表了56 个计算点。 每两个方向之间的夹角在6.5°左右,其中15~43 构成的直线为承受轴向力的方向。

图10 焊根热点位置示意图

从图11 可以看出, 平行于受力方向的热点应力最小,热点应力随着计算点与15~43 直线的夹角变大而逐渐变大,但与甲板上焊趾不同,最大应力不是出现在垂直于受力方向的1~29 上, 而是出现在5 号计算点,大概与轴向力成65°夹角的位置。

图11 焊根热点应力集中系数分布图

计算结果显示,从14~30 mm 的不同板厚结果,焊跟处的热点应力集中系数发生明显的改变,但是数值上并不大,30 mm 时在 5 号点也仅有 1.28 左右,是3 个计算位置中应力集中系数最小的,因此也是最安全的位置。

3 结 语

通过对规格为ϕ60 mm×5.5 mm 的测深管使用套管形式穿越甲板的标准节点形式做了壳单元的有限元分析,得到了不同甲板厚度下的焊趾处和焊根处的热点应力集中系数。 根据计算结果得到以下结论:

1) 角焊缝在甲板上的焊趾是传统的疲劳评估热点。 通过计算发现,甲板上的焊趾,其热点应力集中系数对于甲板板厚的变化不敏感,最大值一直在1.4 左右,对于疲劳强度来说属于较为安全的热点。

2) 套管上的焊趾是整个测深管连接节点中最危险的位置。 对于套管上的焊趾,热点应力集中系数对于甲板厚度的变化非常敏感,随着甲板厚度的增大,最大热点应力的位置也发生了变化,从一开始的0°角位置变化到了90°位置。 当甲板板厚为30 mm时,套管上的热点应力集中系数为1.82。 从变化的趋势中可以看出,当甲板厚度进一步增大时,套管上的应力集中系数还将随之增大。 对于部分超大型散货船、矿砂船甲板厚度通常超过40 mm,如果继续沿用传统的测深套管形式,套管上的焊缝存在较大疲劳破坏风险,需要设计师给予足够的重视。

3) 对于焊根处,热点应力集中系数对于甲板板厚的变化也非常敏感,随着甲板厚度的增大,热点应力集中系数也有明显的增大, 但是数值上并不大,30 mm 时最大热点应力集中系数也仅有1.28 左右,是3 个计算位置中应力集中系数最小的。 在不考虑焊跟处焊接缺陷的情况下,该节点的疲劳强度要好于其他两处。

上述结果可以作为船舶设计的参考,希望对设计和审图人员有一定的帮助。 另外,如何减小套管上焊趾的应力集中系数,通过增加套管的壁厚或者使用双套管会是比较可行的方案, 有待进一步研究。