废润滑油吸附再生研究进展

2021-08-11徐茹婷

徐茹婷, 王 傲, 孙 康

(中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室;江苏省林业资源高效加工利用协同创新中心,江苏 南京 210042)

随着汽车和制造业的快速发展,润滑油的需求量也大大增长。2019年我国润滑油市场需求量在760万吨左右,已成为全球润滑油消费量第二的国家[1],大量的废润滑油随之产生。我国的废润滑油回收再利用率较低,直接丢弃或填埋是处理废润滑油最主要的方式,但若能使用经济合理的物理或者化学方法将废润滑油中变质的组分去除,将其再生成符合标准的油,不仅可以减少对环境的污染,同时可以大大缓解全球对石油能源需求的压力。但是,由于废润滑油中含有多种污染物,如有机污染物(胶质、氧化产物、硝化产物、硫化产物)和无机污染物(磨损金属)[2-4],使得有效的废润滑油再生过程很难实现。因此,废润滑油再生方法的研究显得尤为重要。笔者在简述废润滑油的性质和处理工艺的基础上,重点综述吸附技术在废润滑油再生中的研究进展,并对该领域今后的工作进行了展望。

1 废润滑油概述

美国环境保护局(EPA)把废润滑油定义为在使用过程中,产生了化学或物理污染物的润滑油。我国国家技术监督局将废润滑油定义为在使用过程中,由于受到氧化、热分解和杂质污染,理化性能衰变到换油指标的油。使用过程中影响润滑油性能的因素主要有NOx、H2S、SOx等气体,润滑油中油的氧化、分解及轻组分的蒸发,润滑油中添加剂和稀释液体的消失,使用过程中固体物及Γ射线等[5]。润滑油的变质过程可以分为2大类:1) 烷烃、环烷烃和带长侧链的芳香烃的氧化过程。烃氧化为过氧化物,再继续氧化,变成羧基酸类、沥青质酸类甚至炭化物;2) 带短侧链的芳香烃和无侧链芳香烃所经历的氧化过程。烃氧化成过氧化物,继续氧化为酚类、胶质、沥青质、半焦油质。反应生成的污染物也有很多,主要包括酸类、沥青胶质、有机盐、炭等[6]。而通过研究发现,大部分废润滑油劣化的组分含量很低[7],通常少于10%,其他90%左右的组分都还能保持原有的性能。

絮凝[3,8-10]、蒸馏[11-13]、萃取[14-16]、加氢处理[17-19]、膜分离[20-22]、吸附[23-25]等工艺都被用于废润滑油的净化和处理,其中,絮凝工艺中利用絮凝剂使得杂质分子实现凝聚,通常可大幅降低灰分和磨损金属含量,但絮凝剂不便于回收利用,且有机絮凝剂成本高;蒸馏工艺利用不同组分的平均自由程的差异实现分离,但对原料的要求较苛刻,若受热不均可造成局部炭化;萃取工艺利用废润滑油中理想组分和非理想组分对溶剂溶解度的不同实现分离,但所需溶剂量较大,成本高,溶剂也会对再生设备造成腐蚀;加氢处理通过催化剂的作用,发生加氢脱氧(HDO)、加氢脱硫(HDS)、加氢脱氯、加氢脱氮反应,但对原料质量要求较高,运营成本较高;膜分离技术使用具有选择透过性的薄膜,利用浓度差、电位差、压力差能对废润滑油进行分离再生,但存在膜过滤量低、膜的使用寿命较短等问题;而吸附法作为一种常用的废润滑油处理技术,可以选择性去除废润滑油中酸性氧化物、磨损金属、胶质等污染物,具有工艺简单、净化性能好、成本低等优点,在废润滑油再生领域中占有相当重要的地位。

2 吸附技术在废润滑油吸附再生中的应用

2.1 废润滑油的吸附剂吸附

2.1.1白土 白土是最常用的也是被研究最多的废油吸附剂,由膨润土改性制得。膨润土所含主要矿物质为蒙脱石,蒙脱石是一种层状硅酸盐矿物,由2个硅氧四面体和1个铝氧八面体组成,在接触点上,Al3+会取代Si4+,形成带负电荷的电场,可吸附废润滑油中的阳离子。白土的改性方法包括物理改性和化学改性。目前研究较多的化学改性方法通常使用无机酸(如H2SO4、HNO3等)与白土中的金属氧化物反应生成可溶性的盐,从而扩大孔径,提高吸附能力。

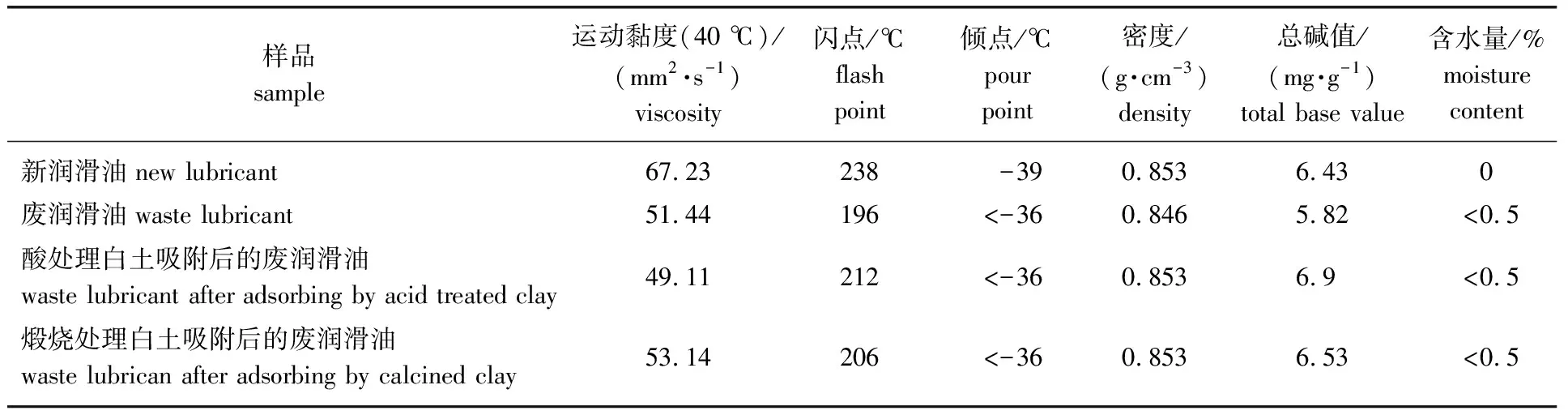

Araujo等[26]认为废润滑油再生的最后一步是脱色和中和,这一步脱除的主要是基础油的氧化降解产物,例如有机酸、酯、酮等。将自制的氧化后的模拟机油在恒温的间歇式反应器内进行吸附实验,并在2种不同温度下对比了3种不同吸附剂的吸附性能。研究结果表明:白土由于具有较大的比表面积,因此能够通过吸附去除废润滑油中的胶质、环烷酸、磺酸、磺酸盐等极性分子杂质,且脱色效果好。Salem等[27]分别使用1 mol/L H2SO4和1 mol/L HNO3对天然膨润土进行改性,初步制得了纳米多孔吸附材料,通过表征分析得出:酸处理会将天然膨润土中的Mg溶解,产生更多的空位,从而增加其吸附量,通过亚甲基蓝吸附实验证实了酸化后的膨润土结构发生变化,而且酸的类型也会对吸附剂性能造成影响,硫酸改性后的吸附剂比硝酸改性的吸附效果更好。废润滑油经硫酸改性的膨润土吸附后,其闪点为180 ℃,密度为0.891 g/cm3,运动黏度(40 ℃)为51.6 mm2/s,倾点为-1 ℃。Kemala等[28]用1.5 mol/L H2SO4对白土进行酸改性,再在450 ℃下煅烧以提高其对废润滑油中铅元素的吸附量,吸附后的废润滑油在倾点、闪点、密度、含水率等方面表现出与新润滑油相近的特性(见表1)。徐高扬等[29]使用白土处理再生废润滑油,为了便于分析,选用油品的透光率作为检测标准,通过一系列对比试验得出最佳条件:废润滑油100 g,白土用量15 g,搅拌时间120 min,温度80 ℃,此时油品的透光率为75%。并对吸附剂和废润滑油的分离进行了探讨,发现由于废润滑油黏度比较大,简单的过滤分离效率很低,可以采用抽真空或者加压的方式增加过滤的推动力,或者升高温度使得废润滑油的黏度降低,从而达到较佳的分离效果。Shabanzade等[30]利用快速微波辅助技术将钙基膨润土改性成介孔吸附剂,并使用H2SO4、HCl、CH3COOH 酸化,当微波功率600 W,微波作用时间15 min,膨润土和酸的质量比为0.32 ∶1时,吸附剂可将黑色废润滑油脱色至浅黄色,脱色效果最佳。

表1 废润滑油经改性白土吸附前后的性能指标[28]

在工业应用中,通常使用硫酸-白土工艺处理不同程度的废润滑油,但该工艺会产生大量的废酸、废气和废水,对环境污染严重,而且白土中含有多种金属元素,可以催化废润滑油的氧化,使得其氧化速度加快,一定程度上阻碍了废润滑油的再生,故硫酸-白土工艺逐渐被淘汰。

2.1.2活性炭 活性炭是由木质、煤质、石油焦等原料经炭化和活化后得到的多孔材料,因其具有较大的比表面积、丰富的表面官能团[31-32]、稳定的化学性质,对废润滑油中的硫、芳烃、胶质、沥青质等大分子污染物有较强的吸附能力,是另一类常用于废润滑油吸附再生的吸附剂。

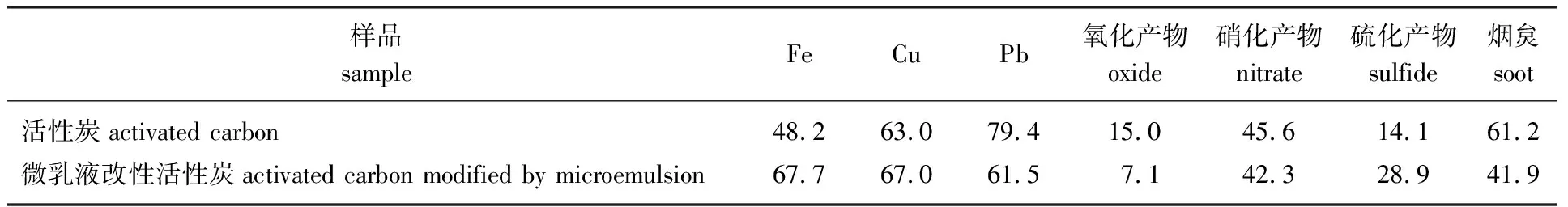

Al-Ghouti等[33]用微乳液对活性炭进行改性,用以吸附废润滑油中的有机和无机污染物,结果表明:改性后的活性炭能够更有效地吸附去除废润滑油中的磨损元素(表2)。由此推测该吸附过程分为2个阶段:一是污染物吸附在吸附剂粒子外表面;二是被吸附的有机污染物统一分布在吸附剂的整个外表面。通过对比吸附前后活性炭的红外吸收光谱,发现活性炭表面的官能团发生了变化,这是因为表面官能团与废润滑油中有机物发生反应。通过对比吸附前后废润滑油中的Fe、Cu、Pb含量变化,分析发现Fe、Cu等磨损元素的含量均下降,这是因为活性炭表面的羧基、羟基与磨损元素发生了离子交换和络合反应。Filho等[34]发现润滑油氧化降解后多环芳烃的含量会增加,以活性炭、石英粉、壳聚糖粉为吸附剂,选用乙醇、异丙醇、正丁醇作为萃取剂,用紫外-可见吸收光谱对吸附后的废润滑油进行表征,结果表明:当活性炭作为吸附剂,正丁醇作为萃取剂时对废润滑油的再生效果最好。Yu等[35]使用HNO3对活性炭改性可以提高活性炭对废润滑油中噻吩的吸附能力,这是因为表面含氧官能团及其孔隙结构经HNO3处理得到了优化,其吸附能力得到了提高。杨茜雯等[36]采用浸渍法通过四氟硼酸改性活性炭,并用作再生废润滑油的吸附剂,研究结果表明:用质量分数为0.5%的HBF4改性活性炭,在140 ℃、添加量为0.3 g条件下吸附再生废润滑油,所得的再生润滑油的得率为86.6%,黏度指数为122,凝点为-18.1 ℃,闪点为211 ℃,基本可以满足我国再生润滑油基础油的质量标准。

表2 改性前后活性炭对废润滑油中污染物去除率分析[33]

活性炭比表面积大,表面官能团丰富,对废润滑油吸附再生效果较好,且其加工性好,今后可研究其作为滤芯材料的可行性。

2.1.3粉煤灰 粉煤灰是煤燃烧后烟气中的细灰,是热电厂的主要固体废弃物之一[37],年产量大但利用率低,再生后附加值低,对环境也会造成严重的污染。粉煤灰的主要成分为SiO2、Al2O3及少量的FeO、Fe2O3、CaO、MgO等,表面的硅醇基、硅醚基对废润滑油中的多环芳烃具有良好的吸附能力,内部孔道结构也很发达,在废润滑油吸附再生过程中具有较好的应用前景。

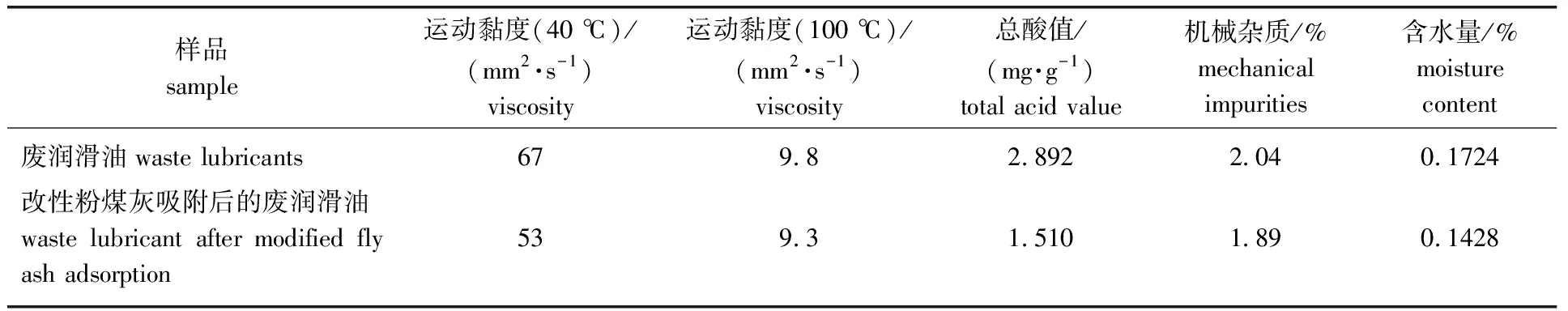

张凡[38]先用微波改性粉煤灰,再对其进行酸处理,得到的吸附剂对废润滑油的处理效果较理想。结合各表征数据可知,改性后的粉煤灰比表面积增加,内部孔结构以介孔为主,表面pH值由酸性向碱性过渡。主要晶相结构为石英石、莫来石、磁铁矿、赤铁矿等。除此之外,对吸附条件进行优化得到最佳吸附条件:吸附时间60 min,吸附温度90 ℃,吸附剂投加量12%,搅拌速率900 r/min,吸附后润滑油运动黏度(40 ℃)为53 mm2/s,总酸值降低至1.510 mg/g(表3)。欧阳平等[39]使用粉煤灰吸附废润滑油中的水,通过BET数据分析可知,粉煤灰外表面很不平整,空隙较多,具有微孔和介孔结构,粉煤灰吸附废润滑油中的水主要以范德华力为主,升温有利于吸附的进行。何水清[40]将粉煤灰用于处理不同牌号的废润滑油,发现粉煤灰可以有效地去除废润滑油中的胶质、沥青质等强着色力的污染物,从而实现废润滑油的脱色。

表3 改性粉煤灰吸附再生后润滑油的性能指标[38]

粉煤灰作为废润滑油吸附剂可以实现以废治废,但与传统吸附剂(白土、活性炭)相比,其比表面积较小,吸附性能有限,需使用物理或化学方法对其改性,提高了应用成本,并且其成分较复杂,研究吸附机理较为困难。

2.1.4天然高分子吸附剂 天然高分子吸附剂来源广泛、价格低廉、环境友好,通过改性可提高吸附性能,在废润滑油吸附再生领域具有良好的发展前景。

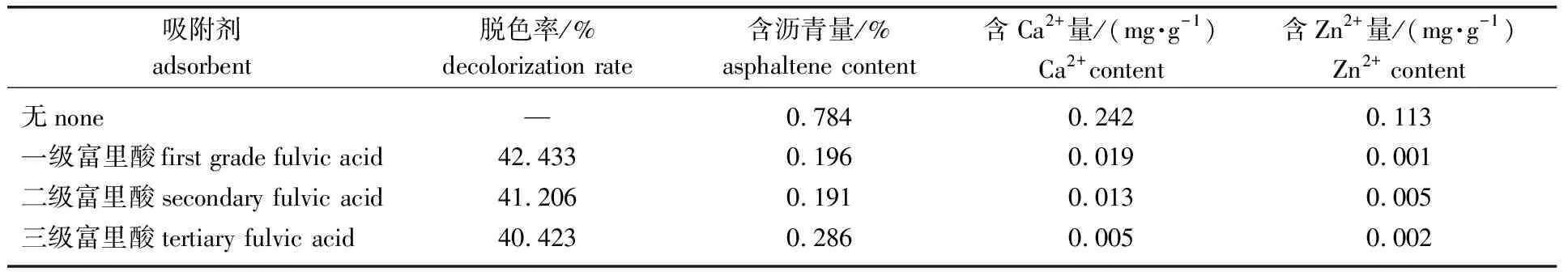

邓祥敏[41]选用富里酸及其复合吸附剂净化废润滑油,研究了各级富里酸处理废润滑油的效果,其中一级富里酸对沥青质的吸附量最大,其次是三级富里酸,二级富里酸最小,且一级富里酸比二级和三级富里酸更快地完成快速吸附过程。表4为各级富里酸吸附再生润滑油的性能指标,其红外特性与其吸附沥青质行为间存在以下关系:随着富里酸中OH基,OCH3、醇类、醚类的C—O基团和芳香基团红外特征的加强,其对沥青质的吸附结合力增强,吸附量增大。

表4 各级富里酸吸附再生润滑油的性能指标[41]

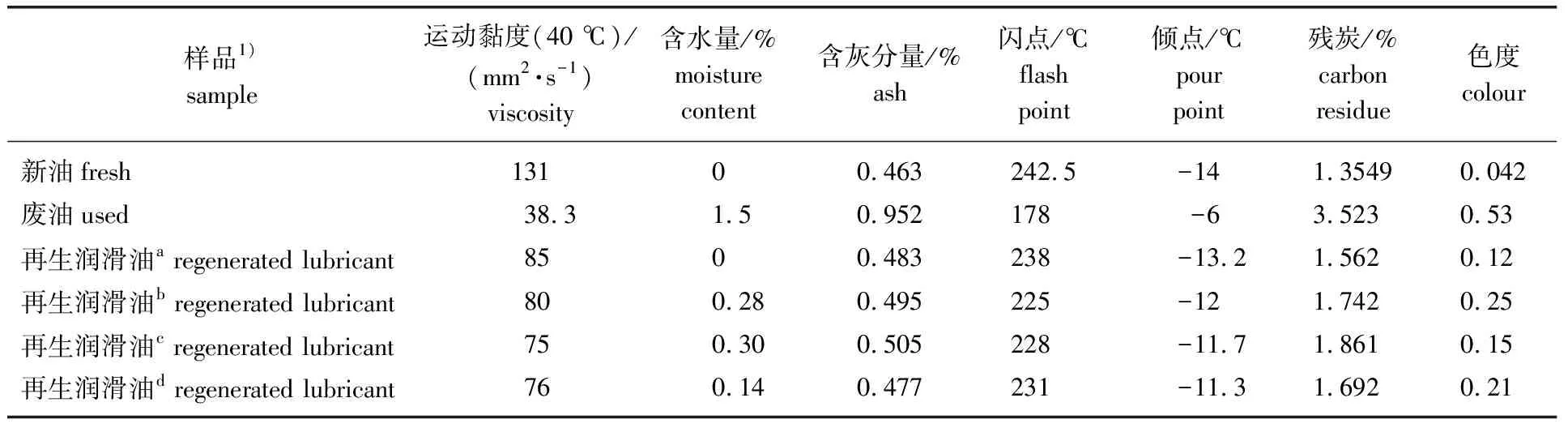

Jodeh等[42]发现土壤对废润滑油中Zn和Pb元素的吸附性较好,通过分析实验数据得出:当温度为45 ℃,pH值为13,吸附剂投加量为3 g时,对废润滑油中重金属的去除率最高,吸附90 min后达到平衡,Zn和Pb的去除率分别为70%和78%。孙向玲[43]将棉、木棉、香蒲绒、亚麻纤维等天然纤维素纤维分别与水、机油、废油、色拉油进行接触角测试,发现棉、木棉、香蒲绒纤维都表现出亲油疏水的特性,符合作为废润滑油吸附剂的亲油疏水的要求。Mohammed等[44]用杏壳粉、核桃壳粉、蛋壳粉处理经溶剂提取后的废润滑油,结果表明:杏壳粉、核桃壳粉、蛋壳粉对提升油液理化性质均有效,其中杏壳粉处理效果更好,可大大改进油液的闪点、炭渣灰分、倾点、颜色(表5)。Chen等[45]使用经有机胺和碱改性后的木屑吸附废润滑油中磨损元素和有机污染物,且对比改性木屑与普通滤纸的吸附效果,结果表明改性木屑具有良好的吸附性能,可作为一种新型滤芯材料应用于滤清器中。

表5 不同吸附剂吸附再生润滑油的性能[44]

天然高分子吸附剂活性官能团丰富,具有可加工性,作为废润滑油吸附剂可有效降低成本,为替代传统滤芯材料提供了可能,但成分复杂,且比表面积较小,应对其进行改性处理。

2.1.5其他吸附剂 除了上述几类吸附剂,菱镁矿、聚硅酸镁、分子筛等吸附剂也可用于废润滑油再生过程。Kamal等[46]研究了改性菱镁矿作为废润滑油再生吸附剂的可能性,对比改性前后菱镁矿的吸附性能,得出改性吸附剂对废润滑油中有害物质的去除起着重要的作用,包括多环芳烃、磨损金属、含氧化合物等。刘国清等[47]用600 ℃下焙烧的硅胶对废润滑油进行吸附精制,当硅胶添加量为10%,在40 ℃下精制20 min,所得再生润滑油的酸值可由0.06 mg/g降低至0.01 mg/g,且多次焙烧再生的硅胶对废润滑油的精制性能基本保持不变。邓华等[48]采用扩孔改性氧化的FZS-S(4)、FZS-Cu、XDK-Cu 3种吸附剂吸附废变压油中的硫,结果表明这3种吸附剂对腐蚀性硫均有明显的吸附效果,其中,FZS-Cu吸附效果最好。

2.2 废润滑油的静电吸附

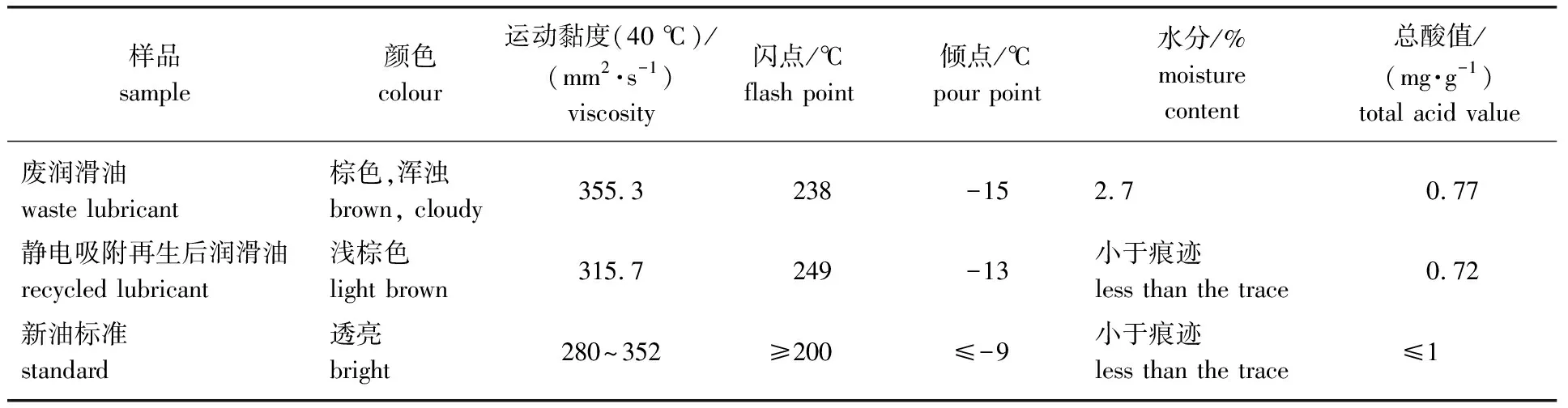

静电吸附是指利用高压静电场使废润滑油中的污染物带正电或者负电,通过调节静电场的强度使带电污染物移动以达到再生废润滑油的目的。与传统的吸附剂吸附再生相比,静电吸附不会产生二次污染,具有广阔的应用前景。使用静电吸附法再生时通常要求废润滑油的含水率低于0.05%。梁宏宝等[49]使用静电吸附再生工艺对废工业用齿轮油进行再生,污染等级由NAS10下降到NAS7,磨损元素含量降低,黏度、闪点、倾点等指标均达到新油标准(表6)。

表6 废润滑油经静电吸附再生前后的性能[49]

张德胜[50]使用加热、溶剂萃取、真空脱水、多级过滤、静电吸附组合工艺对废润滑油进行再生回收,酸值和含水率明显下降,回收率达到72%以上,废润滑油中的污染等级从NAS11下降到NAS6。

3 结语与展望

吸附法因其简单、净化性能好、成本低等优点在废润滑油再生领域中占有相当重要的地位。现阶段废润滑油吸附再生用吸附剂的种类有很多,包括活性白土、活性炭、粉煤灰、天然高分子吸附剂、菱镁矿、硅胶等,制备和改性技术较成熟,可以选择性去除废润滑油中酸性氧化物、磨损金属、胶质等污染物,也出现如静电吸附等具有广阔前景的新型吸附再生方法。如今主流的大规模废润滑油再生工艺即为吸附法,但存在诸多问题,研究者们通常仅对吸附剂改性方法及最佳吸附条件进行简单探索,对吸附过程及吸附机理的阐述不够深入,对吸附剂寿命及其再生方法和再生过程中产生的残渣、废气、废液的处理问题研究较少。此外,废润滑油的氧化变质过程中具体组分的变化在现阶段的研究也不够深入。

传统的硫酸-白土工艺虽流程简单、设备要求低,但对白土的使用量较大、再生率低,还会产生严重的“三废”问题,造成严重的二次污染,因此逐步被其他工艺所取代。我国的废润滑油再生技术正向着经济化、环保化与先进化方向发展。研究大规模废润滑油再生过程可通过多种工艺组合实现, 今后废润滑油吸附再生的研究重点可从3个方向发展:1) 寻找可行的表征技术手段对废润滑油的氧化变质过程进行深入研究;2) 研究吸附剂表面官能团和孔径分布对废润滑油中污染物的作用,阐明吸附机理;3) 加强对吸附剂再生和“三废”治理问题的应用研究与成本分析。